高压开关绝缘拉杆异常断裂分析

颜晨光 张旸 王光明

(1. 正泰电气股份有限公司 2. 自由职业者)

0 引言

高压开关是用以分断和接通高压电路,对高压电力系统起保护、控制和隔离作用的电力机械的总称。它一般具有可以开启和闭合的触点。高压断路器在高压开关电路中不仅需要切断、闭合空载电流和负荷电流,而且当系统发生故障时通过继电器保护装置的作用,需切断过负荷电流和短路电流。当断路器本身故障失去应有切断电流的能力[1-3],将造成其他电力设备损害或者给电力系统稳定造成威胁,甚至造成人员伤亡。

高压断路器是高压开关的重要组成部分,在实际应用中有多种类型的产品,如油断路器,磁吹空气断路器,压缩空气断路器,真空断路器和SF6断路器等。绝缘拉杆是高压断路器连接断路器本体和机构的重要零件,起着绝缘和动力传递的重要作用,绝缘拉杆作为传输操作机构驱动动触头运动的核心绝缘部件,直接决定了高压电器产品是否能够正常运行[3-13]。

1 常见绝缘拉杆的分类

高压开关中绝缘拉杆按其形状可分为板型、管型绝缘拉杆;按绝缘材料组成可分为玻璃纤维、芳纶纤维和聚酯纤维绝缘拉杆;按绝缘材料工艺制造方法分类可分为模压法、喷射法、缠绕法、真空浸胶和引拔成型等,随着设备电压等级的提高,以及电网安全性能要求,现阶段高压开关用绝缘拉杆要求使用真空浸胶工艺生产的绝缘拉杆为主流产品。

常见绝缘拉杆形状如图1所示。

图1 常见绝缘拉杆(板型和管型)

2 故障绝缘拉杆描述

某高压开关用绝缘拉杆在产品入厂例行试验中,图纸技术要求破坏拉力值为≥250kN/min,当抽试的绝缘拉杆样品拉力值至180.4kN时,拉伸试验绝缘拉杆发出异响,并且绝缘拉杆与拉杆金属接头发生拉脱故障,故障拉杆图如图2所示。

图2 故障绝缘拉杆

3 故障成因分析

发生故障的绝缘拉杆组成为:真空浸胶玻璃布管+绝缘拉杆金属连接接头+专用粘接剂。

首先对真空浸胶玻璃布管,如果玻璃布层间存在气泡、浸胶未完全或玻璃布自身组成经纬线断裂等缺陷问题,并且上述问题发生于真空浸胶玻璃布管与绝缘拉杆金属连接接头连接部位,将影响绝缘拉杆拉伸强度并引发上述故障;其次绝缘拉杆金属连接接头加工螺纹规格不符合图纸要求、螺纹表面处理缺陷或杆接头连接方式不佳,承受应力能力不够也将引起接头脱落等也可能引发上述故障;再者专用粘接剂一般为环氧树脂,粘接剂本身是一种化学物质,化学物质在特定的环境下会老化,将会影响固化的环氧树脂粘接效果,同时胶粘剂未完全固化将导致绝缘拉杆无法与金属件稳定固定,在拉伸过程中就会出现绝缘拉杆脱落现象。

3.1 真空浸胶玻璃布管影响

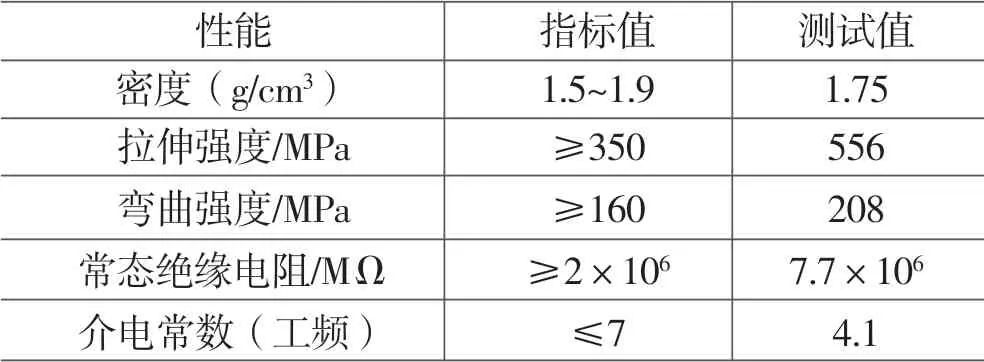

对于故障绝缘拉杆所用真空浸胶玻璃布管,抽查该批次库存产品以及生产过程控制文件,经检查其生产过程记录符合工艺文件参数要求,生产过程无异常记录;抽查同批次库存产品,按技术文件要求参数进行力学性能、电性能检测,其要求值与测试值如表1所示。

表1 真空浸胶玻璃布管性能

对表1中测试真空浸胶玻璃布管数据分析表明,该批次生产产品,符合技术参数要求,与控制文件记录无差异,该批次真空浸胶玻璃布管产品质量总体合格。

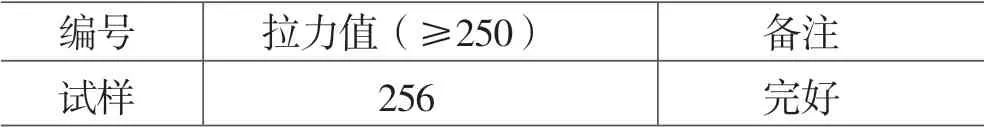

对于拉脱绝缘拉杆所用真空浸胶玻璃布管,在其拉脱部位,重新加工螺纹,以及绝缘拉杆金属连接接头,未涂覆专用粘接剂,连接后进行拉伸强度试验,其拉伸力值如表2所示。

表2 绝缘拉杆拉力值(单位:kN)

由表2中测试绝缘拉杆拉力值数据,表明该真空浸胶玻璃布管剩余部分重新加工,满足拉伸力值要求,即发生故障绝缘拉杆用真空浸胶玻璃布管重新加工后,也可以符合拉伸强度技术参数要求。

3.2 绝缘拉杆金属连接接头影响

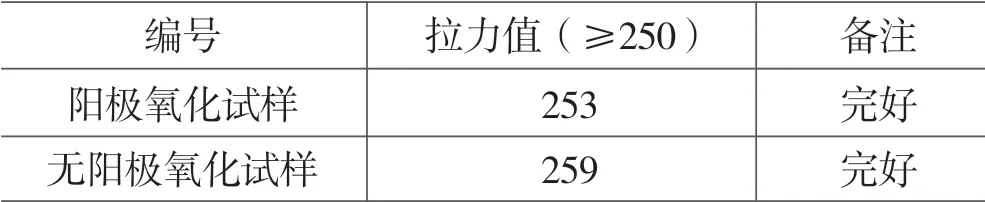

绝缘拉杆所用金属连接接头,其材料组成为铝合金,技术文件要求为表面阳极氧化处理,对故障拉杆试样检查,发现其金属连接接头未进行阳极氧化处理,为分析未进行表面阳极氧化是否影响拉伸力值,投入按技术要求的表面阳极氧化金属连接接头绝缘拉杆试验,采用螺纹连接,不使用专用粘接剂固化粘接,用拉力试验机进行试验,试验条件定制为:拉伸试验机,对绝缘拉杆试验,拉伸力值到达253kN,保持1min后,进行卸载。

在上述试验完成后,对表面阳极氧化处理的绝缘拉杆所用金属连接接头,机加工去除螺纹部分表面阳极氧化涂层,清理清洗机加异物、油污后,连接真空浸胶玻璃布管,不使用专用粘接剂固化粘接,用拉力试验机进行试验,试验条件定制为:拉伸试验机,对绝缘拉杆试验,拉伸力值到达259kN,保持1min后,进行卸载。两次试验结果的拉伸力值如表3所示。

表3 绝缘拉杆拉力值 (单位:kN)

由表3中测试绝缘拉杆拉力值数据,表明绝缘拉杆所用金属连接接头,其螺纹表面是否进行阳极氧化,不是影响本次拉杆试样发生拉脱的主要因素。

3.3 专用粘接剂影响

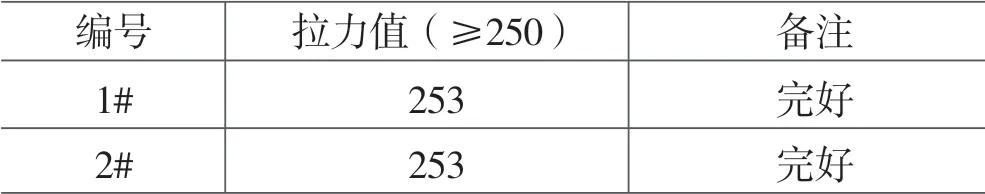

绝缘拉杆生产中所用专用粘接剂,在选型确定后,对生产批次所用产品,经复查,处于正常控制过程,无异常记录,因此使用该批次粘接剂重新生产两件拉杆试样,其拉力值如表4所示。

表4 绝缘拉杆拉力值 (单位:kN)

由表4中测试绝缘拉杆拉力值数据,表明绝缘拉杆所用粘接剂,其性能满足绝缘拉杆生产需要,不是影响本次拉杆试样发生拉脱的主要因素。

3.4 绝缘拉杆生产工艺过程影响

绝缘拉杆生产过程,根据其工艺流程,分为真空浸胶玻璃布管生产过程控制;金属连接接头生产过程控制;粘接生产过程控制;固化过程;尺寸检测、电性能(工频耐压、局放等)检测、力学性能检测,在上述性能检测合格后,转入包装工序,抽真空密封包装,同时放入规定的干燥剂、吸潮变色试纸,防止运输过程中,包装破损,绝缘拉杆吸附水分,造成拉杆所用绝缘材质性能减低。

对该批次拉杆生产的相关记录,进行检查,其工艺参数符合相应文件要求,未发现不良工艺记录。结合相应的对该批次其他拉杆抽检,工艺过程控制符合标准。

3.5 固化校正工装影响

对于绝缘拉杆两端金属连接件,图纸要求具备规定的同轴度要求,为保证达到图纸要求,制造厂家投入了专用固化同轴装配工装,抽查绝缘拉杆试样,采用三坐标测量仪,检测绝缘拉杆同轴度如图3所示,测量结果符合图纸要求。

图3 绝缘拉杆同轴度检测

3.6 试样拉杆断裂原因

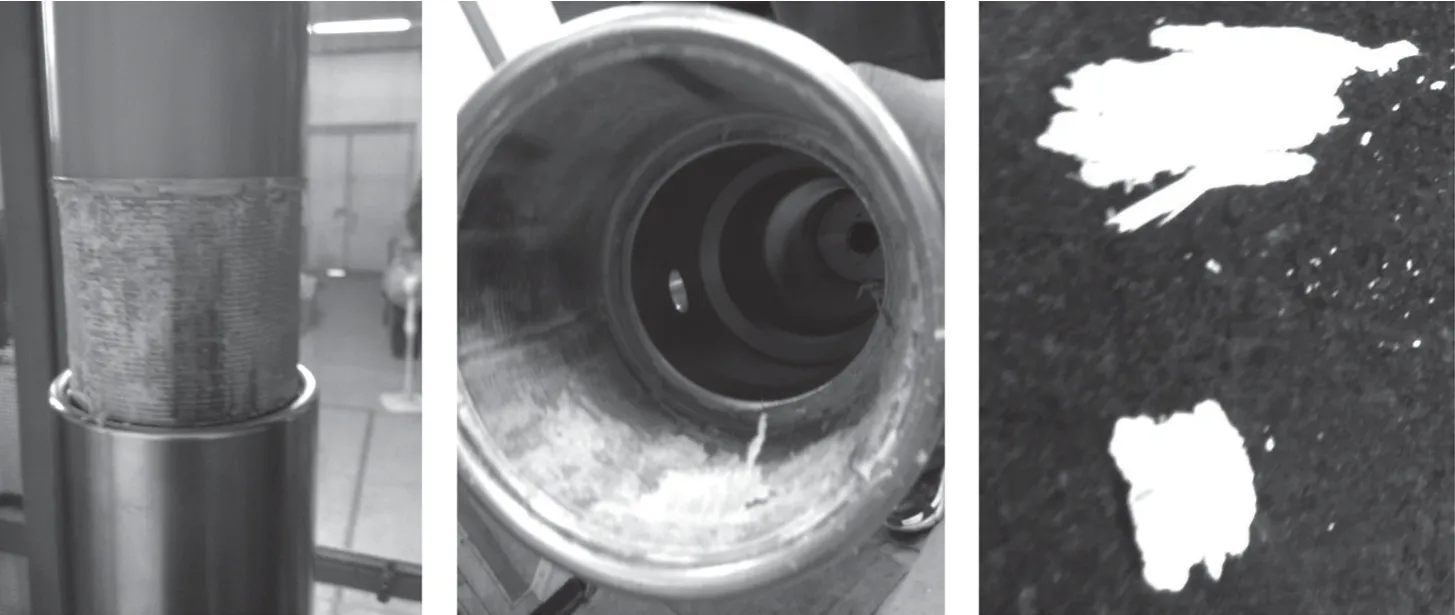

对于绝缘拉杆整个生产过程筛查后,发现无法确认,具体引发拉力值不合格的确定因素,因而对生产流程的相关人员,逐一进行了解调查,发现绝缘拉杆试样加工人员,反应此次部分绝缘拉杆试样采用的真空浸胶玻璃布管,个别试样采用接近料头部分原料,然后再结合拉杆接头拉脱试验现场情况图片,如图4所示,即拉杆拉脱现场,拉杆连接金属接头内部具有片状脱落物,同时真空浸胶玻璃布管绝缘螺纹局部完全脱落,从而判定本次拉杆拉力值不合格,主要影响因素为真空浸胶玻璃布管缺陷所致,由于靠近料头,浸胶时可能存在部分气泡,胶液未能完全浸入玻璃布中,或玻璃布层间缺陷造成绝缘管螺纹强度不足,在拉力作用下绝缘螺纹脱落,使得绝缘拉杆拉力值未能满足要求。

图4 绝缘拉杆拉脱、金属连接部位及脱落物

4 结束语

1)绝缘拉杆生产工艺过程管控,存在部分控制缺陷,需要进一步改进。

2)对真空浸胶玻璃布管,应明确在文件中规定,不得使用料头的一定部位,避免类似问题发生。

3)采取检测改进措施,增强检测真空浸胶玻璃布管内部的气泡、层间以及料头缺陷手段,将不良品控制在使用前的阶段,提高绝缘拉杆质量。