氟聚物黏结剂对TATB基PBX造型粉可压性的影响

刘鹏华,李云欣,张浩斌,王保民,袁洪魏,黄 忠,孙 杰

(1.中国工程物理研究院 化工材料研究所,四川 绵阳 621999;2.中北大学 环境与安全工程学院,山西 太原 030051)

引言

高聚物黏结炸药(PBX)一般由高能单质炸药、黏结剂、钝感剂等材料经造粒后再通过热压技术压制而成,其中炸药晶体质量分数一般为90%~95%、黏结剂质量分数为5%~10%[1]。作为一种压制成型炸药,PBX造型粉的可压性是压装PBX炸药配方设计的一项重要内容,也是衡量炸药配方实用与否的一项关键指标[2],因此PBX造型粉的可压性研究至关重要。

通常认为影响粉体材料压制成型的因素包括原材料属性[3-5]和压制工艺参数[6-7],黏结剂作为PBX炸药的黏结组分除了可以起钝感剂和炸药载体的作用外,主要起到黏结作用,对造型粉的成型性有很大影响。其中氟聚物黏结剂是一种常用的黏结剂,具有良好的物理和化学稳定性以及优异的耐老化性和耐热性,广泛应用于国防科技领域和现代工业[8-9]。因此人们对以氟聚物为黏结剂的PBX进行了大量的研究,姚李娜等[10]发现压制温度和压力对含氟橡胶黏结剂的5,5′-联四唑-1,1′-二氧二羟胺盐(TKX-50)基压装炸药的成型性有较大影响。赵省向等[2]发现在高聚物黏结剂中添加低熔点单质炸药能够提高奥克托今(HMX)基PBX的可压性。温茂萍等[11]采用X射线衍射法发现随着模压PBX中F2314黏结剂含量的增加,其残余应力逐渐减小。但是目前往往只针对某种黏结剂造型粉的可压性展开了研究,对于不同氟聚物黏结剂在同种炸药体系(如三氨基三硝基苯(TATB))中的可压性影响规律还鲜有报道。

此外,在PBX造型粉可压性研究中,造型粉的可压性评价方法也十分重要。长期以来在粉体学及含能晶体评价中,可压性的指标往往只有密度,如粉体学中的卡尔系数[12](Carr Index)和豪森比[13](Hausner Ratio)法等,皆采用密度相对变化量进行描述。廖政权[14]提出压制曲线的最小曲率越小的炸药可压性越好,但由于压制曲线描述方程众多,存在曲率拐点不唯一的问题,难以获得准确的评价系数。张远舸等[15]对PBX造型粉压制过程各个阶段进行分别描述,综合评价PBX造型粉的可压性,但该方法参数过多,过程繁杂。袁洪魏等[16]建立了比能量法来评价造型粉可压性,虽然理论上操作简便,但由于加载和卸载两个过程的存在,无法直接压制出相同密度以及残余应力的产品,故采用上述方法难以进行可压性的对比。

因此,本研究在不同温度下对3种不同黏结剂(F2311、F2313、F2314)的TATB基PBX造型粉进行压制成型试验,并采用排水法和X射线小角散射技术(SAXS)获得了PBX的成型密度和孔隙率,分析了不同氟聚物黏结剂对TATB基PBX造型粉可压性的影响。同时为了寻求既操作简便又内涵丰富的可压性评价方法,在比能量法基础上建立了修正比能量可压性评价方法,以期从可压性角度为PBX造型粉配方设计提供研究基础。

1 实 验

1.1 材料及仪器

3种不同氟聚物黏结剂(黏结剂分别为F2311、F2313、F2314)的TATB基PBX造型粉,分别命名为PBX-11、PBX-13和PBX-14,由中国工程物理研究院化工材料研究所提供。3种氟聚物的分子结构为[(-CF2-CH2-)a-(-CF2-CFCl-)b]n,F2311、F2313和F2314中偏氟乙烯(VDF)与三氟氯乙烯(CTFE)摩尔比分别为1∶1、1∶3和1∶4。炸药晶体和黏结剂之间的质量比均为95∶5,常温常压下3种造型粉的理论密度分别为1.937、1.941和 1.942g/cm3。

INSTRON 5982型万能材料试验机,美国英斯特朗公司;WD100型高低温箱,重庆汉瞻仪器有限公司;Mettler Toledo XS204型精密天平,瑞士梅特勒-托利多公司;Xeuss 2.0型小角X射线散射仪,法国赛诺普公司。

1.2 造型粉压制成型

在万能材料试验机上根据压缩刚度法[17]进行压制成型试验,加载速度为0.5mm/min。造型粉在模具中保温(实验温度)2h后,记试验机传感器接触造型粉的力为5N时的高度为PBX造型粉的初始高度。压制温度分别为:PBX-11,25、60、80、100℃;PBX-13,60、80、100℃;PBX-14,60、80、100、120℃;压制压力均为127MPa。每发造型粉质量(3.5g±0.05)g,成型样品尺寸约为Φ20mm×6mm,排水法测PBX成型样品的密度。

1.3 基于小角X射线散射的孔隙率测试

采用多层聚焦MoKα(GeniX3D,λ=0.71nm)X射线源进行SAXS测试,两对无散射的狭缝彼此相距1500mm,用于准直X射线束,借助于Pilatus 300K检测器(分辨率487×619,像素大小=172μm)记录散射数据,测试时间1500s。对所有小角X射线散射数据进行了背景散射和X射线吸收校正。小角X射线散射中样品的绝对散射强度与测量到的相对强度之间的关系如式(1)[18]所示:

(1)

式中:dΣ/dΩ为绝对散射强度,cm-1;Is为分析样品的相对散射强度;Ibg为背景的相对散射强度;Ts和Tbg分别为样品和背景的透射率;I0为入射射线强度;d为样品的厚度,mm;t为曝光时间,s;P1和P2为一个像素在水平和垂直方向上的大小,μm;L0为样品到检测器的距离,cm;LP为样本到每个像素的距离,μm。

根据校正后的绝对强度散射曲线,可以获得成型样品的结构参数,散射不变量Q由式(2)所示:

(2)

式中:Q为散射不变量;φA和φB表示两相的体积分数;ρA和ρB分别是对应的电子密度;Ie为一个电子的散射强度,Ie由式(3)所示:

(3)

式中:re为经典电子半径,大小为2.818×10-13cm,在小角范围内极化因子约等于1。两相体系的比表面积S/V可由式(4)得到:

(4)

式中:kP为Porod常数;使用irena软件对校正后的SAXS实验数据进行尺寸分布拟合。

2 结果与讨论

2.1 黏结剂对压缩位移曲线的影响

通过材料试验机获得3种PBX造型粉在127MPa和不同压制温度(60、80、100℃)下的压缩位移曲线如图1所示。

图1 不同压制温度下PBX造型粉的压缩位移曲线

和大部分PBX造型粉一样,这3种PBX造型粉的压制曲线分为加载和卸载两个阶段,在加载阶段主要以颗粒间位移重排为主,其应力变化较为平缓。当压头进一步下移,造型粉被进一步压实,压力快速上升,压缩位移和压缩应力逐渐增至最大。而当载荷卸掉之后,试样均存在一定程度的变形回复。此外,根据载荷加载至最大(127MPa)时的压缩位移可以发现,压制温度相同时不同黏结剂配方的PBX造型粉的压缩位移存在明显差异,压缩位移大小排序为:PBX-11>PBX-13>PBX-14。

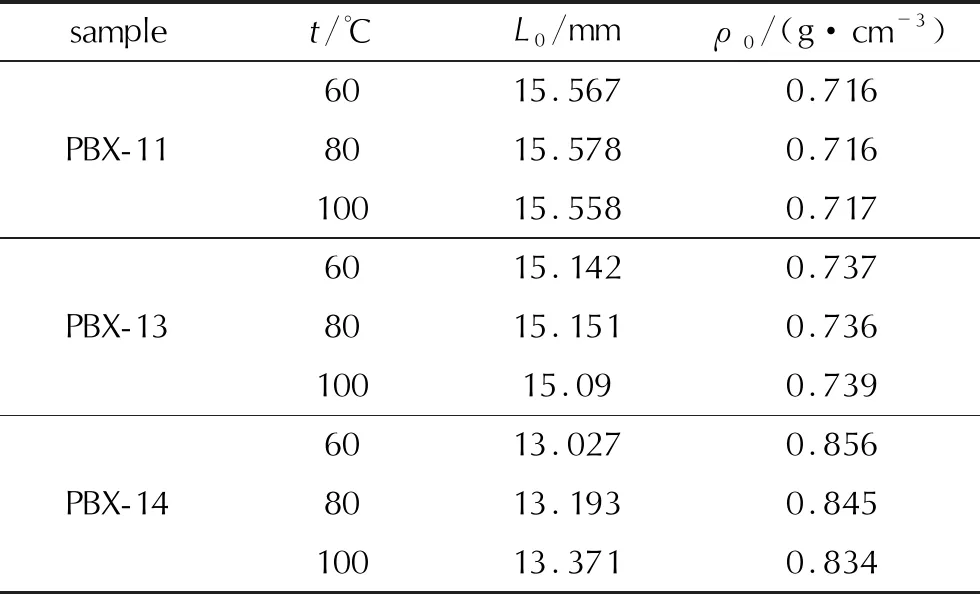

通过计算3种PBX造型粉的初始密度[15](如表1所示),可知由于初始装药时造型粉在模具中均处于蓬松状态,以F2311为黏结剂的造型粉的初始密度较低(0.716g/cm3左右),以F2314为黏结剂的造型粉的初始密度较高(0.845g/cm3左右),3种PBX造型粉的松装密度差异导致不同造型粉的最大压缩位移有明显区别。而在相同压力下,随着压制温度的升高,同种PBX造型粉的压缩位移不呈单调变化,这是因为每次装药时造型粉在模具中的初始高度(L0)不能做到完全相同。说明压缩位移曲线能在一定程度上描述造型粉的可压性,但压缩位移不能直接用于造型粉可压性评价,对于造型粉可压性评价的方法还需进一步发展。

表1 3种PBX造型粉的初始高度和初始密度

2.2 黏结剂对PBX成型密度和孔隙率的影响

不同压制温度下3种PBX成型样品的相对密度变化曲线如图2所示。

图2 不同压制温度下PBX成型样品的相对密度变化曲线

由图2可以发现,随着压制温度的升高,3种PBX的相对密度均增大,且当压制温度相同时PBX-11的相对密度最大,PBX-14的相对密度最小。同时每种PBX成型样品的密度均存在随某个压制温度发生突变的现象,PBX-11的密度在压制温度为60℃时发生突变,60℃的相对密度(95.48%)较25℃的相对密度(93.65%)变化较大,在60℃以后密度随压制温度增长较慢。通过与唐明峰等[19]对F2311的动态机械热分析结果对比,发现F2311在60℃左右时处于高弹态向黏流态过渡的状态,当F2311处于黏流转变区间时其易于流动和变形,能进一步填补炸药颗粒之间的空隙,因此60℃为PBX-11的温度突变点。

同样的,PBX-13的成型密度在压制温度为80℃时发生突变,80℃以后增长趋势变缓,而PBX-14在100℃时发生突变,PBX-13和PBX-14的密度突变温度均高于PBX-11。这是由于随着氟聚物黏结剂中共聚单体CTFE含量的增大,氟聚物黏结剂的结晶度逐渐提高[20]。F2311为无规共聚物结晶度相当低,F2313少量结晶、F2314的结晶度最高,结晶度越高熔点越高,F2313和F2314均在熔点附近发生软化,因此3种PBX的密度突变温度随氟聚物黏结剂中CTFE含量的增大而增大。

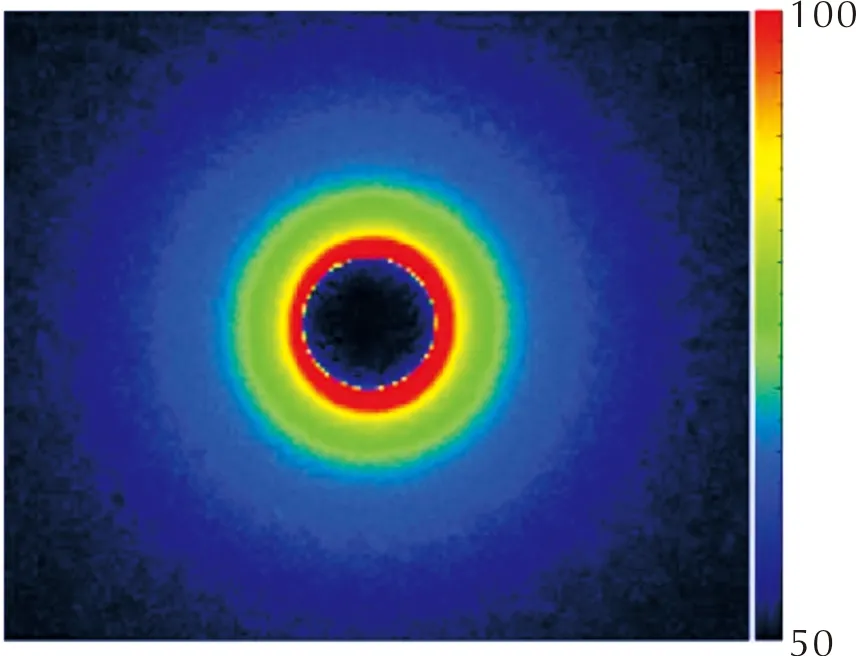

为进一步探究黏结剂对PBX成型微观结构的影响,采用SAXS测试了3种PBX成型样品的孔隙率。由于TATB和氟橡胶的X射线散射长度密度几乎一致,二者可近似为一相,SAXS信号主要来自于孔洞和裂纹。图3是60℃/127MPa压制条件下PBX-11成型样品的SAXS典型二维图,二维图像呈现均匀的环状,表明TATB基PBX样品实验测试的统计性较好。

图3 PBX-11成型样品的SAXS典型二维图

图4为不同压制温度下3种PBX成型样品经过校正后的绝对强度散射曲线,为了便于得到散射强度的变化趋势,横纵轴做了对数处理。从图4可以发现,同种PBX的散射强度随着压制温度的提高而减小,且在相同压制温度下,PBX-14的散射强度最大,PBX-13次之,PBX-11最小。在实验测试的q值范围内,样品的散射曲线都满足Porod定理(散射强度与散射矢量之间为q-4的衰减关系)。

图4 不同压制温度下PBX成型样品的SAXS曲线

图5为不同压制温度下3种PBX成型样品的孔隙率(孔隙测试尺度主要为10~100nm)变化曲线。采用Irena软件包[21]中的最大熵法来计算散射曲线中的孔隙尺寸分布,使用球体的形状因子对孔隙进行建模,PBX成型样品的孔隙尺寸分布如图6所示。

图5 不同压制温度下PBX成型样品的孔隙率变化曲线

结合图5和图6可以发现,当压制温度相同时,以F2311为黏结剂的PBX-11成型样品的孔隙率均低于其他两种PBX,这是由于F2311黏结剂的软化温度低,在相同的温度下具有更好的流动性。此外,3种PBX成型样品的孔隙率也存在随某个压制温度发生突变的现象,且孔隙率突变温度与其相对密度突变温度相一致。对于PBX-11,当压制温度从25℃提高至60℃时,测得的孔隙率降低了0.44%,成型样品中20~60nm的孔隙降低;压制温度从60℃进一步提高至100℃,其20~50nm的孔隙逐渐增多,50~80nm的孔隙不断减少,测得的孔隙率降低了0.06%。PBX-13和PBX-14的孔隙率分别在压制温度为80和100℃时发生突变,高于突变温度后成型样品中20~50nm的孔隙明显降低。当3种PBX的压制温度高于突变温度时,在测试范围内(主要指10~100nm)的孔隙率整体降低变缓,而密度小幅上升,这表明当PBX造型粉的压制温度高于突变温度时,样品成型密度增大主要由100nm以上的孔隙减少引起。PBX造型粉的压制过程主要是颗粒挤压的过程[22-23],通过分析相同压制条件下不同氟聚物黏结剂的TATB基PBX造型粉的可压性,可为造型粉的最佳成型条件提供数据支持。

图6 PBX成型样品的孔隙尺寸分布

2.3 基于修正的比能量法可压性评价

PBX的可压性一般指造型粉压制成型的难易程度[2],表现为:压制成相同品质的产品,输入越少,回复越少,则可压性越好。袁洪魏等[16]考虑到残余应力会影响PBX构件的承载能力,将PBX可压性定义为压制成相同品质(密度及残余应力)产品的难易程度,并根据造型粉典型加载曲线采用比能量法来评价不同造型粉的可压性,如式(5)所示。该方法采用能量来衡量输入和回复,即压制成相同品质的产品,输入的能量越少,回复的能量越少,则可压性越好。

(5)

式中:C为可压性系数,J;S0为加载总能量,J;S2为回弹能量,J;b为权重因子,且0≤b≤1。

但是由于加载和卸载两个过程的存在,无法直接压制出相同品质(密度及残余应力)的产品,因此采用上述方法难以进行可压性的对比。为便于进行可压性的比较,本研究把可压性间接定义为相同压制条件下压制出的产品的质量,产品质量越高(即密度越高,残余应力越小),则可压性越好。

根据本研究对可压性的定义,考虑压制工艺参数(即采用相同的载荷F、加载速率、造型粉质量m、模具尺寸)的影响,同时鉴于目前密度是可压性的一个指标,也希望与密度呈正相关关系,所以对式(5)进行修正,建立了修正比能量可压性评价方法(如式(6)所示),定义可压性系数为造型粉承受的压力与造型粉承受的能量密度之比:

(6)

式中:C0为可压性系数,具有密度的量纲,kg/m3;p为单位面积造型粉承受的压力(p=F/A),Pa;F为载荷,N;A为模具截面面积,m2;s为单位质量造型粉承受的能量(s=S/m),J/kg;S为作用在原料上的总能量,J;m为原料总质量,kg。

图7为PBX造型粉加载和卸载中的能量输入。

图7 PBX造型粉加载和卸载中的能量输入

其中,S应同时考虑加载段和卸载段影响,在加载段材料试验机对造型粉输入的能量为S=S0,S0为图7(a)曲线数值积分的绝对值;在卸载阶段,由于试验机并不是瞬间卸掉载荷,而是以一定的速度缓慢卸载,这个过程对造型粉输入的能量为S=S2,S1为加载有效能量。因此,为同时考虑加载段和卸载段影响,定义可压性系数中的总能量S如式(7)所示:

S=S0+S2

(7)

最后将式(7)带入式(6)可得:

(8)

根据3种TATB基PBX造型粉在127MPa和不同压制温度(60、80、100℃)下的压缩位移曲线,结合式(8)计算所得可压性系数评价结果如表2所示。

表2 3种PBX造型粉的可压性系数评价结果

由表2可知,同种造型粉的可压性系数随着压制温度的升高而增大,这与其相对密度的变化规律一致。当压制温度相同时,3种PBX造型粉的可压性系数随氟聚物黏结剂中CTFE含量的增大而减小,可压性系数大小排序为PBX-11>PBX-13>PBX-14,这也与三者的相对密度变化规律一致。

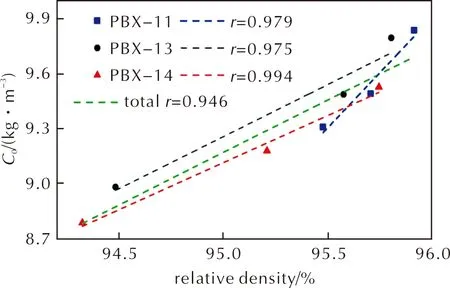

为了进一步验证修正比能量可压性评价方法,把3种PBX造型粉的可压性系数与其对应的相对密度作图8,发现获得的相关系数均在0.9以上,表明可压性系数与相对密度二者呈现较好的相关性。同时,在压制工艺参数相同的条件下,采用修正比能量可压性评价方法得到的可压性系数代表着终态密度以及变形/残余应力的综合评价参数,PBX-11压制过程中回复能量最低,表明可能形成的变形/残余应力最小,PBX-14回复能量最大,表明可能形成的变形/残余应力最大,可压性系数是考虑了加载和卸载两个过程,所以可压性系数排序规律与相对密度规律一致,也部分验证了修正比能量可压性评价方法的有效性,但鉴于PBX造型粉的分散性,修正比能量可压性评价方法还需进一步研究。

图8 可压性系数与相对密度关系曲线

3 结 论

(1)开展了3种不同氟聚物黏结剂的TATB基PBX造型粉的压制成型试验,获得了PBX造型粉的压缩位移曲线。通过对压缩位移曲线分析发现,相同压制温度下,TATB/F2311的最大压缩位移通常在10mm以上,TATB/F2314的最大压缩位移通常在8mm以下,压缩位移随松装密度的增大而减小,但同种造型粉的压缩位移随压制温度的升高不呈单调变化,表明压缩位移曲线不能直接用于造型粉可压性评价。

(2)3种PBX成型样品密度和孔隙率均存在一个突变温度,突变温度随氟聚物黏结剂中VDF/CTFE摩尔比的减小而增大;当压制温度高于突变温度时,40~50nm的孔隙明显降低,但测得PBX成型样品的孔隙率变化较小,而密度仍有小幅增大,表明进一步提高温度,样品成型密度增大主要由100nm以上的孔隙减少引起。

(3)建立了修正比能量可压性评价方法,获得的可压性系数与相对密度相关性较好。对3种TATB基PBX造型粉进行可压性评价发现,可压性系数随氟聚物黏结剂中VDF含量的增大而增大。相同压制条件下,以F2311为黏结剂的TATB基PBX造型粉可压性系数最大,可压性较好。