含亚稳态分子间复合物的炸药装药增材制造

陈永进,孙晓乐,焦清介,任 慧

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.重庆红宇精密工业集团有限公司,重庆 402760)

引言

亚稳态分子间复合物(Metastable Intermolecular Composites,MIC)是一种由燃料和含氧化合物组成的含能材料[1],具有热值高、点火引发能量低、能量释放速率快等众多优点,被应用在火工品的微机电系统中和作为点传火药使用,在火炸药、推进剂等领域具有广阔的应用前景[2-3]。炸药中添加固相燃料,如铝粉、氢化物、硼、铝合金粉等,主要目的是提高总的能量释放。近年来很多学者[4]将固相燃料和MIC直接混合于炸药中,通过压制或者浇铸工艺做成药柱,采用传统工艺制造的MIC混合炸药能量释放低于含铝炸药,说明固相燃料和MIC并没有在体系中充分反应[5-8]。分析原因主要是压制或者浇铸结构致密,MIC被爆炸作用抛洒到温度冷场(即距离爆心较远),不易被引燃,因此显示不出MIC的优势。

增材制造(additive manufacturing,AM)又称3D打印技术(3D printing technology)[9],由快速成型技术(Rapid Prototyping,RP)发展而来,是以材料逐层“叠加”为核心思想,基于计算机辅助设计的模型数据,将粉末、浆料等材料通过喷射、挤出、光固化、熔融沉积或烧结等方式逐层堆积粘结、升维叠加成型,最终制造出实物的数字化成型技术[10]。3D打印技术具有精密、快速、可控、安全加工的特点,可以打破传统制造方式的约束,实现复杂结构件的精密成型,现已被广泛应用于汽车、机械、航空航天、电子、建筑、医学众多领域[11-19]。

随着3D打印技术的迅猛发展,含能材料增材制造已成为前沿性热点课题。目前,国内外科研人员在含能材料火工药剂[20-25]、火药及发射药[26-27]、推进剂[28-30]、猛炸药[31-35]、铝热剂[36-38]等增材制造领域做了探索性研究,得到不同类型样品,表明3D打印应用火炸药成型在可行性方面已取得了突破,但有关3D打印炸药的效能和威力测试研究较少。

本研究利用亚稳态分子间复合物(MIC)高热值、高密度及快反应速率的特征,以Al/CuO和Al/PTFE/CuO为研究对象,通过高能球磨法制备两种MIC复合体系,应用直写挤出工艺打印上述两种MIC复合体系,得到相应的MIC金属环,将MIC环“嵌入”CL-20/HMX基混合炸药中,完成含高热效应MIC环的径向梯度炸药装药快速成型,测试对比不同结构炸药药柱的密度及爆热值,探究增材制造MIC环对于混合装药炸药密度及爆热的影响,为3D打印技术在高热值复合结构炸药装药中的应用提供技术参考。

1 实 验

1.1 试剂及仪器

铝粉(Al),粒径1~3μm,分析纯,上海阿拉丁生化科技股份有限公司;氧化铜(CuO),粒径30~50nm,分析纯,上海麦克林生化科技有限公司;聚四氟乙烯(PTFE),粒径5~10μm,工业级,山东华氟化工有限责任公司;乙酸乙酯、正己烷,分析纯,北京通广精细化工公司;CL-20,工业级,辽宁庆阳特种化工有限公司;HMX,工业级,甘肃银光化学工业集团有限公司。

UItimusV高精度点胶机,美国Nordson ASYMTEK公司;JX-4G型行星式球磨机,上海净信实业发展有限公司;AL104电子天平,瑞士Mettler-Toledo仪器公司;AU-120S型密度计,杭州金迈仪器有限公司;TRHW-7000C型氧弹仪,鹤壁市天润电子科技有限公司;DZF-6050真空干燥箱,上海博迅实业有限公司;KQ5200DB数控超声波清洗器,昆山市超声仪器有限公司;S-4800扫描电子显微镜,日本日立株式会社;ThermoESCALAB250XiX射线光电子能谱仪,美国赛默飞世尔科技公司;D8AdvanceX射线衍射仪,德国Bruker仪器公司;NETZSCH STA449F5/F3 Jupiter同步热分析仪,德国耐驰公司;MCR102流变仪,奥地利Antonpaar公司。

1.2 径向梯度炸药装药结构设计及MIC环体系复合粒子制备

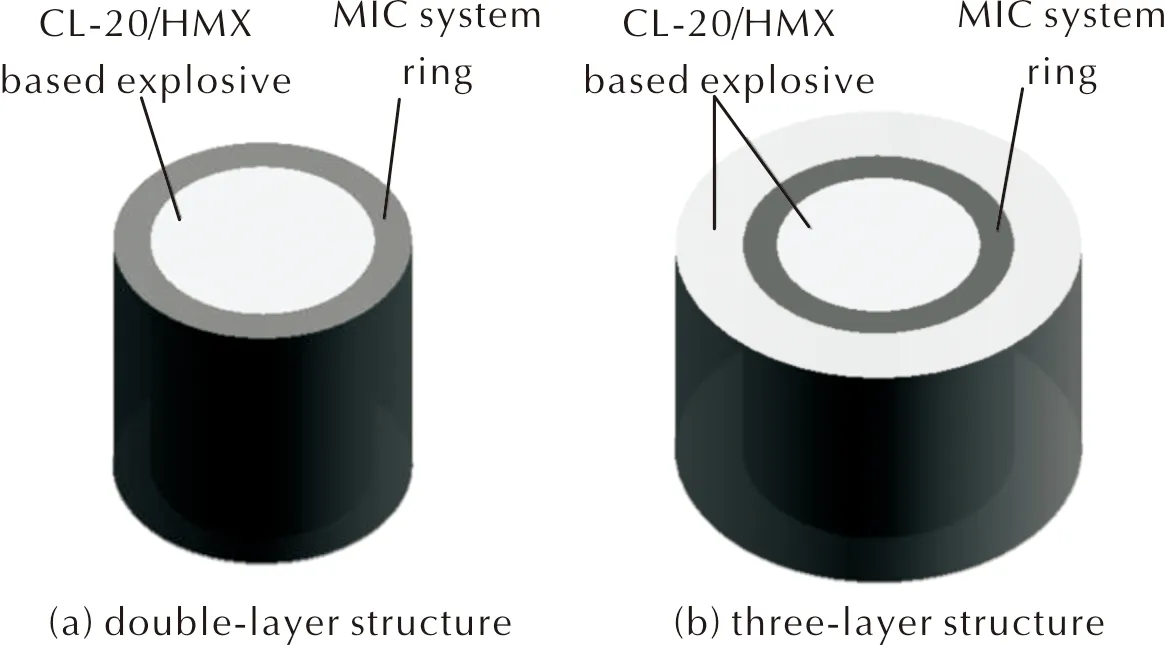

为了提高炸药装药的热值及能量密度,采用3D打印技术对含高热效应MIC环进行增材制造,并将其引入炸药中,得到双层结构和三层结构的径向梯度炸药装药,设计的含高热效应MIC环径向梯度炸药装药结构如图1所示,其中图1(a)内芯为尺寸30mm×40mm圆柱形,外层为内径30mm、外径40mm、壁厚5mm、高40mm的圆环;图1(b)内芯为尺寸30mm×40mm圆柱体,次内层为内径30mm、外径40mm、壁厚5mm、高40mm的圆环,外层为内径40mm、外径60mm、壁厚10mm、高40mm的圆环。

图1 含高热效应MIC环的径向梯度炸药装药结构

对于铝热反应来说,通常将还原剂/氧化剂组分的燃氧当量比定义为式(1)[39]:

(1)

在空气常压条件下,在氧弹量热仪中对不同Φ值(0.5~4)的样品进行测试,测试样品质量为200mg,当燃氧当量比Φ=3时,Al/CuO体系在空气气氛下燃烧时的放热量较高为5133J/g,此时Al与CuO质量比为40.41∶59.59,同时,当该体系添加部分PTFE时,即Al/PTFE/CuO质量比为40.41∶29.59∶30,体系燃烧产热量会有大幅提升,为6857J/g,因此,本研究借助机械化学辅助,对表1中的配方的复合粒子在星型球磨机中进行高能球磨,制备Al/CuO和Al/PTFE/CuO复合粒子。

表1 MIC复合体系配方组成及比例

将Al、PTFE以及CuO按表1中的配方比例混合后,置于高转速高能球磨机中进行球磨。采用5、8、10、12、15mm的玛瑙球作为球磨介质,5种球质量比为1∶11∶25∶50∶100;球料比(磨球与原料的质量比)为20∶1。在球磨之前加入正己烷作为冷却剂和过程控制剂,以防止粉体的聚集和结块,其中正己烷的体积(mL)与金属粉质量(g)的比为0.8∶1。球磨时间为4h,每间隔30min球磨机旋转方向进行一次互换循环(顺逆时针),转速为600r/min。球磨结束后,继续冷却10min,打开球磨机盖,将磨好的金属复合粉迅速倒出,金属粉与球过筛分离,将金属复合粉放入真空干燥箱中进行干燥处理60min后,密封,放入干燥器中保存待用。

1.3 含能浆料的配制及径向梯度炸药成型工艺

选择以端羟基聚丁二烯(HTPB)为黏结剂,溶剂选择乙酸乙酯,配制固含量分别为92%和90%的MIC和炸药打印油墨,组成配比分别为:MIC浆料,MIC金属粉与HTPB质量比为92∶8;炸药浆料,CL-20/HMX/HTPB/PLA质量比为62∶28∶9∶1。以配制10g固含量为92%的Al/CuO/HTPB料浆为例,制备过程如下:称取(5.00±0.01)g乙酸乙酯于烧杯中,加入(0.80±0.01)g的HTPB,将烧杯置于超声搅拌器中搅拌30min;搅拌均匀后加入(9.20±0.01)g Al/CuO混合粉末,再超声搅拌2h使混合物均匀分布,得到MIC浆料,放在真空烘箱中抽真空2h后,排进浆料中的空气,密封待用。炸药浆料的配制过程同上。同时利用流变仪对MIC浆料和炸药浆料的黏度进行了测试,如图2所示。从图2可知,随着料浆应变程度的增大,料浆的黏度不断减小,即对料浆施加应力后其黏度会有所降低,及存在剪切变稀行为。

图2 CL-20/HMX/HTPB、Al/CuO/HTPB及Al/PTFE/CuO/HTPB浆料的应变—黏度曲线

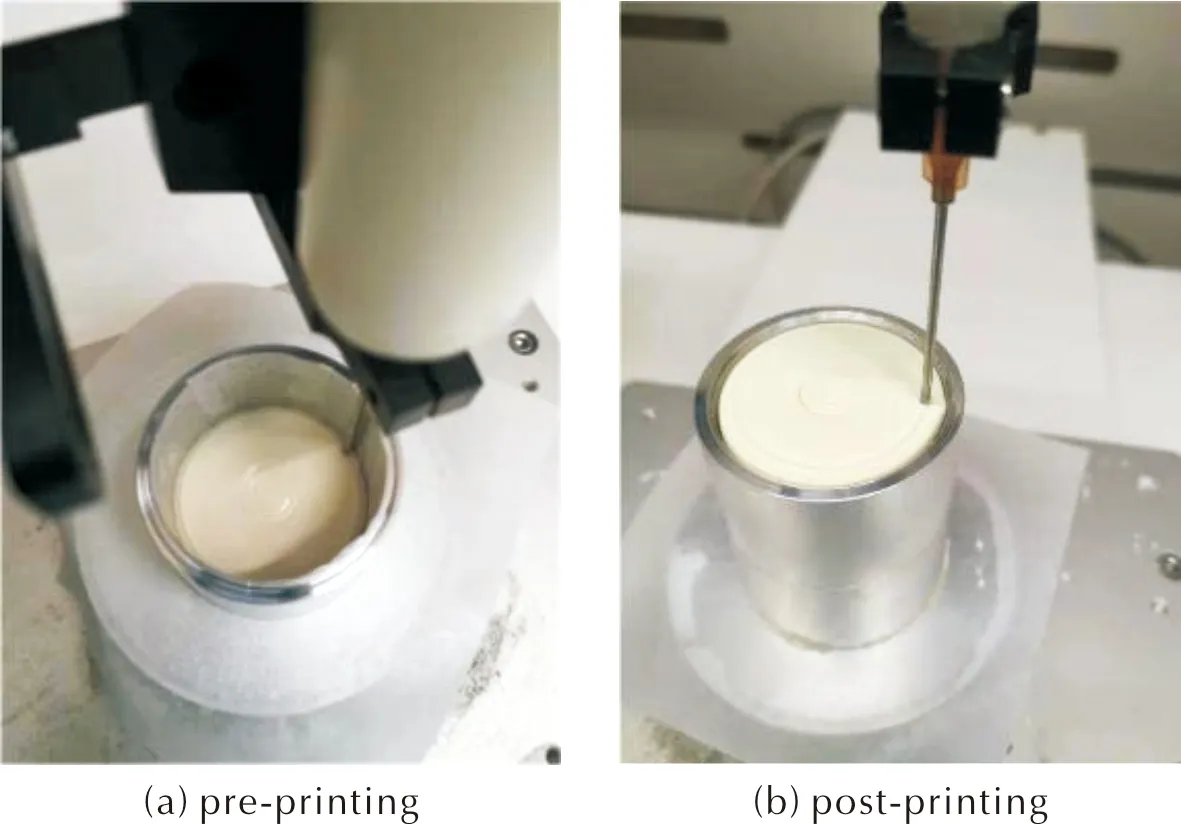

MIC金属环及含MIC环的径向梯度炸药通过直写挤出系统(图3)进行打印成型。图3中的直写挤出系统主要分为程序控制系统、点胶控制系统,移动平台,微乳液挤出端(针筒)、3D打印平台、供气系统几个部分。具体打印过程为:首先,将预打印炸药浆料装填至针筒中,并且通过按压针筒顶部的活塞来排空套管中空余位置的空气。按照成型样品模型路径进行预测,并且将相应的指令编程语言输入到系统中,移动系统接收指令并控制喷嘴在打印平台上移动,供气系统作为压力源,针筒中的浆料在供气系统压力的趋势下被挤出,针筒按照既定的轨迹运动,逐层叠加,最终样品打印成型。

图3 直写挤出系统组成及原理图

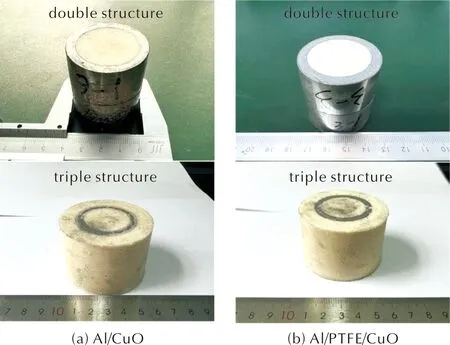

通过上述3D打印技术,对高能球磨制备的Al/CuO和Al/PTFE/CuO复合粒子进行增材制造,成型的MIC体系金属环分别如图4(a)和(b)所示。

图4 Al/CuO、Al/PTFE/CuO的MIC金属环样品

按照图1中设计的结构,应用3D打印技术对含两种配方高热效应MIC环的径向梯度炸药进行快速成型,打印前期及后期分别如图5(a)和(b)所示,成型固化后,得到含Al/CuO和Al/PTFE/CuO高热效应MIC环的双/三层结构的径向梯度炸药分别如图6(a)、(b)所示。其中纯炸药为CL-20/HMX/HTPB/PLA混合物。

图5 含MIC环径向梯度炸药的快速成型过程

图6 含不同配方MIC环的径向梯度炸药装药药柱

1.4 测试方法

恒容燃烧产气性能测试(p—t曲线):空气气氛下,在恒定体积的燃烧室中点燃Al/CuO和Al/PTFE/CuO复合粒子后,复合粒子以一定的增压速率迅速产生峰值压力,测试样品质量为0.2g。燃烧罐罐体体积为330mL,罐体外接正负极点火丝,连接至罐体内的镍铬合金丝,合金丝埋在(0.2 ± 0.001)g的样品内,罐体上方装有压力传感器(ZQ-Y3型,量程5MPa)采集反应时的压力变化情况。测试环境为常压空气氛围。p—t曲线的最大压力和上升时间可在p—t曲线上读出,增压速率通过压力—时间上升曲线的斜率(从峰值压力的10%到峰值压力的90%)来确定[40]。

密度测试:参照国家军用标准GJB772A-97炸药试验方法中的401.2节液体静力称量法,对成型的MIC环及成型药柱的密度进行测量,每个样品测试5次,取平均值。根据已知质量的试样所排开始专用浸液的体积,以求出试样的密度。根据公式(2)计算得到试样的密度ρ0,其中蒸馏水的密度取1g/cm3。

(2)

式中:ρ为室温下试样在空气中的密度,g/cm3;m1为试样在空气中称量时的质量,g;m2为试样在蒸馏水中称量时的质量,g;ρ0为室温时蒸馏水的密度,1g/cm3。

爆热测试:根据国家军用标准GJB 772A-97《炸药试验方法》中的方法701.1 爆热绝热法,在室温条件下,通过爆热弹对纯CL-20/HMX、含Al/CuO和Al/PTFE/CuO MIC环的双重结构炸药装药药柱进行爆热测试,爆热弹内测试条件为氧气O2(常压(0.101MPa)),每个样品测两组。具体测试过程如下:首先,将待测试样置于爆热弹中,将传爆药和雷管置于其上部,其中传爆药柱为钝化黑索今药柱,雷管为8号铜壳电雷管,盖好爆热弹盖子,内外筒注入蒸馏水,冲入0.101MPa的O2,点火测量,采集并计算爆热数据。

2 结果与讨论

2.1 MIC体系复合粒子的微观结构

通过SEM分别对机械球磨法制备的Al/CuO、Al/PTFE/CuO的MIC体系进行微观结构观察分析,其中原料Al、CuO、PTFE的微观结构分别如图8(a)、(b)、(c)所示,Al/CuO、Al/PTFE/CuO的MIC体系的微观形貌分别如图7(e)、(f)所示。

由图7可知,原料Al粉的微观结构为均匀且光滑的银白色球形粒子,粒径约为1~3μm;原料CuO颗粒为絮状类球形,表面光滑,平均粒径为30~50nm;原料PTFE的微观结构为扁平椭圆状,部分粒子之间存在絮丝状连接,平均粒径5~10μm。

图7 原料Al、Ti、CuO及球磨的Al/CuO及Al/PTFE/CuO的SEM图

由图7(d)可以发现,高能球磨法制备的Al/CuO复合粒子为表面粗糙的球形粒子,各个粒子之间分布较为均匀,未出现明显的团聚现象。在高能机械力的作用下,粒径较小的纳米CuO粒子均匀地“包覆”或“镶嵌”在粒径较大的Al球表层或浅表层,形成一个表面粗糙的“杨梅”状球形粒子;由图8(e)可知,在Al/PTFE/CuO体系中,CuO粒子包裹在Al粒子表面,使铝粉表面变得粗糙,同时PTFE粒子在机械化学力的作用下,由原来的扁平椭圆状变为带状或丝状,分布在整个体系中。可见,高能球磨法制备的MIC复合粒子极大地增加了Al、CuO及PTFE各个粒子之间的接触面积,这会增加复合粒子之间的反应程度。

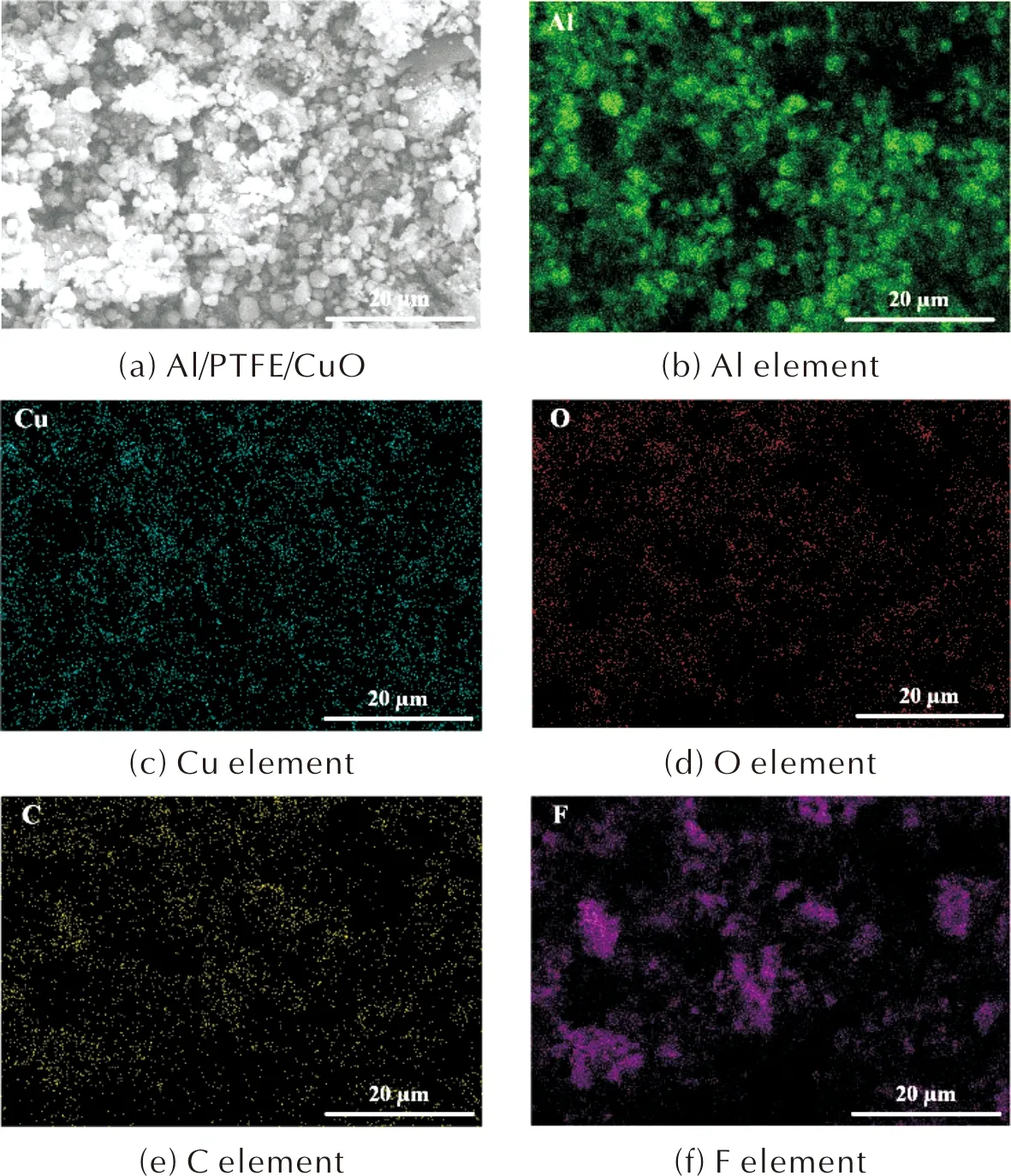

为了进一步研究Al/CuO及Al/PTFE/CuO MIC体系中各个粒子的分布情况,对两种复合粒子进行了EDS分析,EDS能谱分析图分别如图8和图9所示。

图8 Al/CuO体系中各元素的SEM-EDS图

图9 Al/PTFE/CuO体系中各元素的SEM-EDS图

图8和图9结果显示,Al/CuO和Al/PTFE/CuO复合粒子各组分混合较为均匀,图9(b)~(d)中Al、Cu、O几种元素分布较为均匀,说明Al、CuO两种粒子在整个Al/CuO体系中均匀分布,未出现明显团聚现象,进一步证明了Al/CuO样品混合的均匀性。同理,由图9(b)~(f)可知,Al、Cu、O、C及F元素几种元素分布较为均匀,说明Al、PTFE、CuO在整个体系中均匀分布。

2.2 MIC体系复合粒子的热分解行为分析

在空气气氛下,对Al/CuO、Al/PTFE以及Al/PTFE/CuO体系进行DSC测试,升温速率为10K/min,样品质量为3mg,测试结果如图10所示。

由图10可知,Al/CuO在加热过程中整体表现出放热趋势,并且存在两个放热阶段。第一个放热峰的峰值温度为576.3℃,远比Al的熔化温度660℃低,说明反应在Al熔化前已经开始,可见,微米Al和包覆在其表面的纳米CuO发生的是固-固相反应,这可以大大减小材料的发火能量。在660.1℃出现的吸热峰由微米Al粉熔化引起,说明前一步铝热反应并不彻底,仍有少量铝粉未发生反应。937.4℃为第二个放热阶段的放热峰峰值,该阶段为熔化的微米Al与CuO发生液-固相反应放热,反应放出大量热量。Al/PTFE在516~564.5℃范围内出现第一个放热阶段,该阶段主要发生PTFE的分解以及与Al发生反应,651℃融化;878.5℃为第二个放热阶段的放热峰峰值,该阶段主要为PTFE与Al液态铝发生反应放热以及Al被空气氧化的过程。

同理,由图10可知,Al/PTFE/CuO在加热过程中整体表现出放热趋势,并存在4个放热阶段。第一个放热峰峰值温度为514℃,该放热过程主要为部分Al和PTFE发生反应造成,Al被氧化为AlF3,在590.4℃和636.1℃出现两个连续的放热峰值,该阶段为Al与CuO发生固-固相氧化还原反应放热引起的,接着出现的小吸热峰由微米Al粉熔化引起,说明前一步铝热反应并不彻底,仍有极少量铝粉未发生反应,在818℃出现一个大的放热峰,为熔化的微米Al与CuO发生液-固相反应放热引起。可见,PTFE的加入使Al/CuO的各个反应阶段均发生了提前,原因如下:加入的PTFE与铝粉先进行部分反应,反应会消耗部分铝粉表面的氧化铝层使其转化为AIF3,同时产生CO2,由于AlF3密度为1.91g/cm3,远低于Al2O3的密度(3.66g/cm3),因此与Al2O3相比,AIF3在反应过程中更容易在铝粉表面破裂、剥离,这会使大量的活性铝与氧化铜及空气接触,迅速发生氧化反应,提高了反应速率,使各个反应阶段发生提前。

2.3 MIC体系复合金属粒子的燃烧产气性能

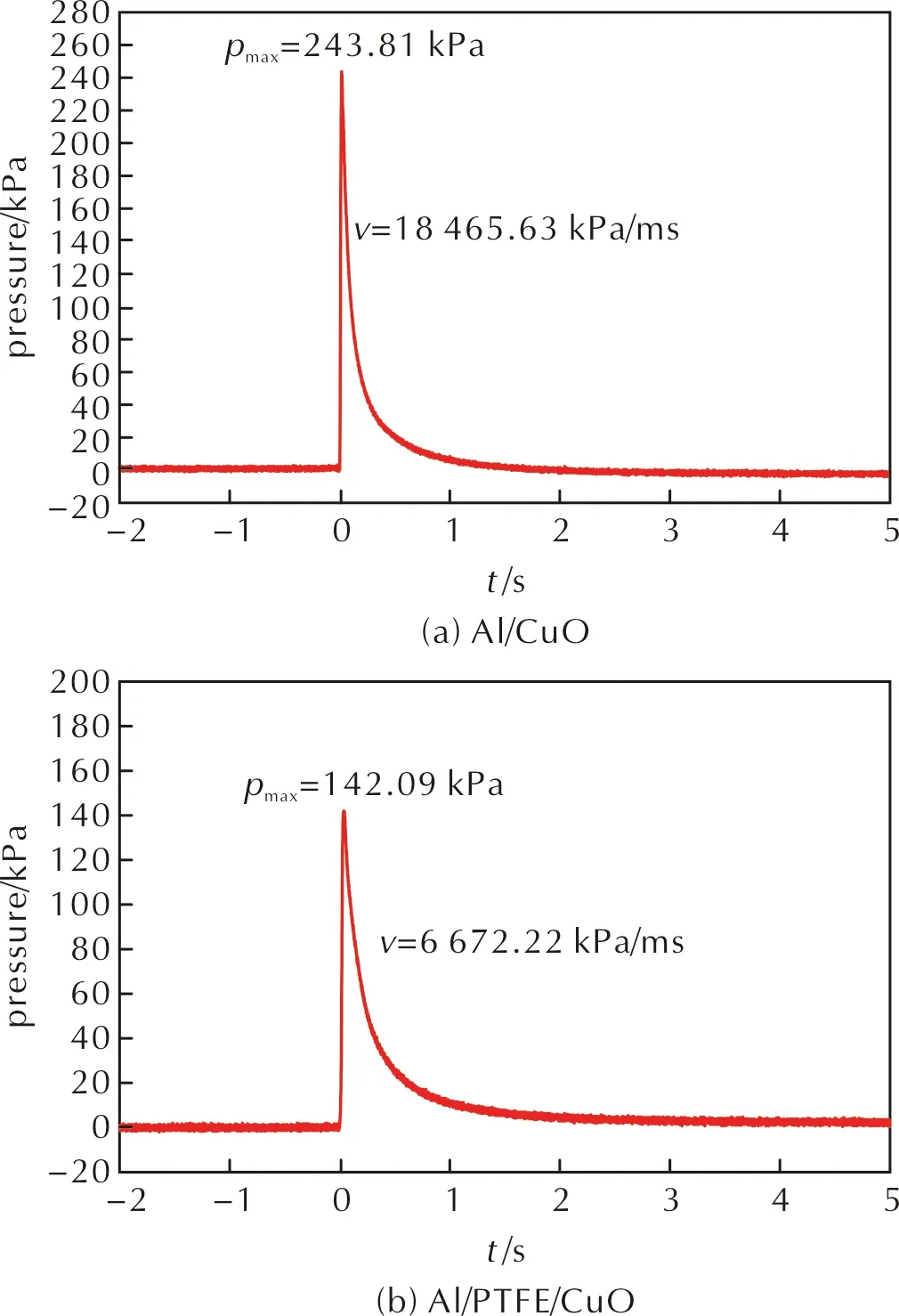

恒容燃烧测试被用于评估含能材料燃烧的气体压力输出。压力—时间曲线中峰值压力(pmax)与含能材料燃烧过程中的产气量有关。其中,图11(a)、(b)分别显示了Al/CuO和Al/PTFE/CuO单次实验的压力演变过程,

图11 Al/CuO、Al/PTFE/CuO的燃烧气体压力与时间的关系

由图11知,显然,Al/CuO的燃烧具有较高的峰值压力(pmax)和增压速率v,其分别为243.81kPa和18465.63kPa/ms,均高于Al/PTFE/CuO的峰值压力(142.09kPa)和增压速率(6672.22kPa)。

6.利用多种德育载体,拓宽德育教育渠道。一是加强德育网站建设,创建和丰富学校德育网站,利用网站对学生进行德育教育和网络道德教育。二是树立榜样和典型,发挥模范作用。三是加强社团建设,丰富学生校园文化生活,拓宽德育教育渠道。

2.4 MIC体系金属环的密度及尺寸精度

按照1.4中的方法测得Al/CuO及Al/PTFE/CuO MIC环的密度分别为(2.71±0.01)g/cm3和(2.67±0.01)g/cm3。

应于电子游标卡尺分别对Al/CuO及Al/PTFE/CuO MIC金属环的外径、内径、壁厚以及高度,测试结果分别如图12(a)和(b)所示。

由图12可知,3D打印成型的Al/CuO和Al/PTFE/CuO MIC环的内径、外径、壁厚、高度等部位和理论值相差不大,总体精度较高。其中,MIC环外径尺寸误差最小,为0.05%,壁厚的尺寸误差最大,为6.4%。

图12 Al/CuO和Al/PTFE/CuO MIC环的尺寸

2.5 MIC体系金属环表面及截面的微观结构

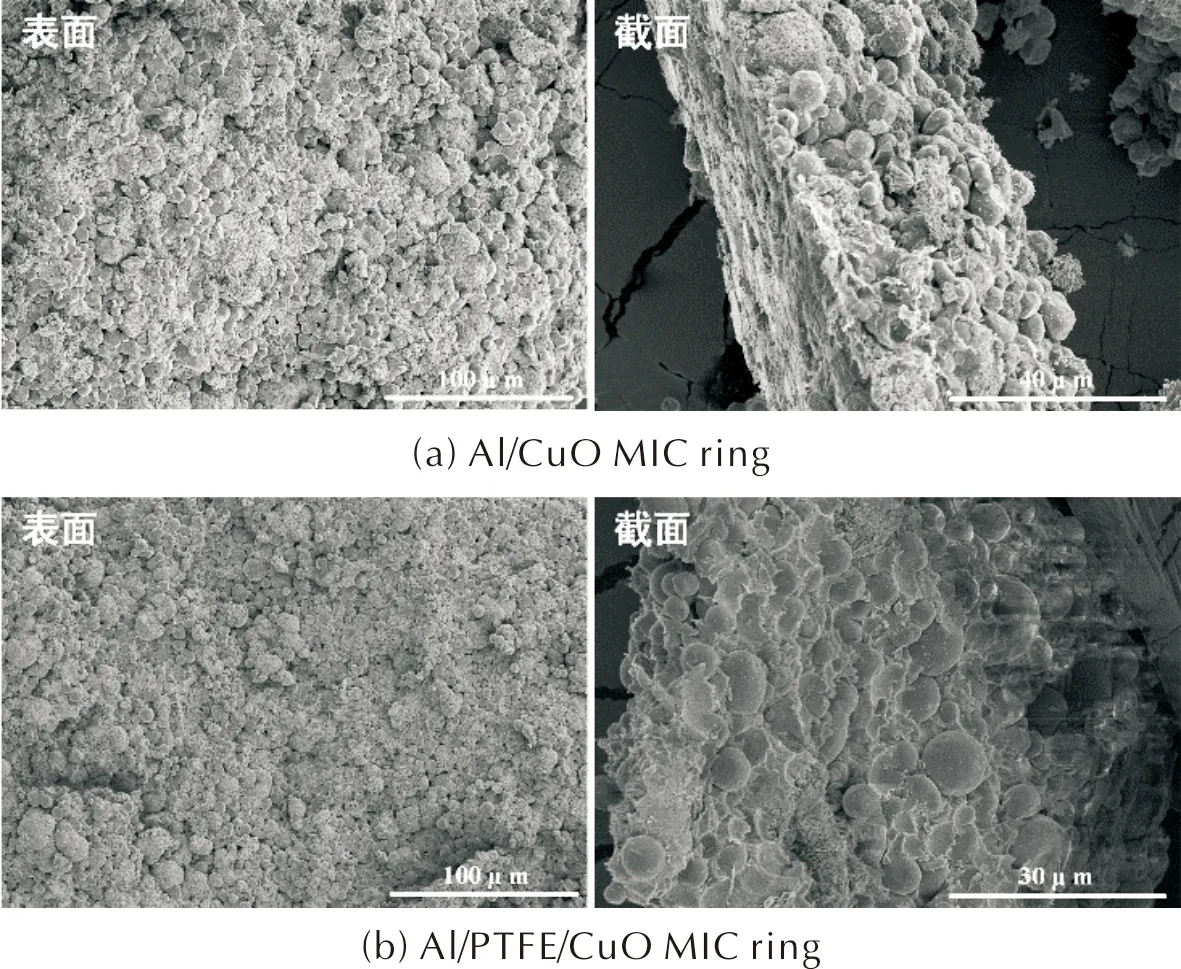

对MIC环的表面及截面进行微观结构分析,得到Al/CuO和Al/PTFE/CuO体系MIC环表面及截面的SEM图分别如图13(a)和(b)所示。

图13 Al/CuO和Al/PTFE/CuO金属环表面及截面的SEM图

由图13可知,Al/CuO和 Al/PTFE/CuO体系MIC金属环中各个粒子分布均匀,紧密堆积形成三维结构,并且表面和截面均无裂痕、孔洞、缩松等明显缺陷,图13(a)中MIC环的表面均较为平整、密实,另外,图13(b)可知,由于PTFE的加入,在 Al/PTFE/CuO体系MIC环中,Al和CuO粒子镶嵌在延展性较好的PTFE中,相比于Al/CuO金属环结构更为密实。

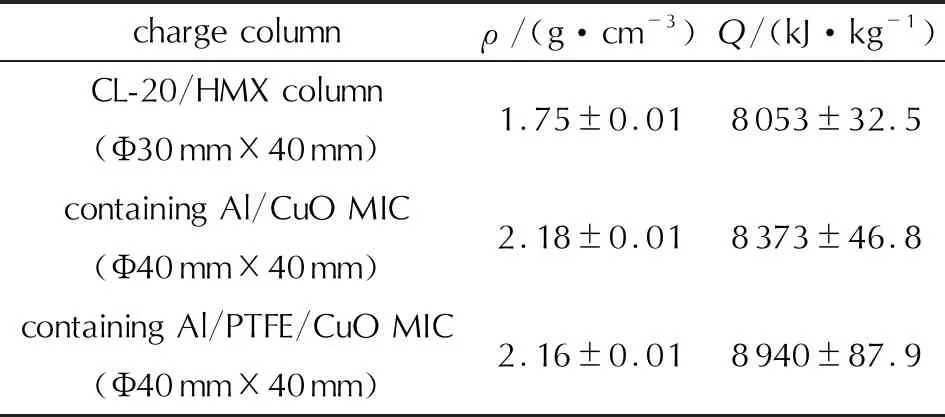

2.6 含高热效应MIC环径向梯度炸药的密度及爆热测试

由表3可知,纯CL-20/HMX药柱密度为1.750g/cm3、含Al/CuO的MIC环的双重结构炸药装药药柱密度为2.18g/cm3,含Al/PTFE/CuO的MIC环的双重结构炸药装药药柱密度为2.16g/cm3,相比于纯CL-20/HMX药柱密度分别提高了24.8%和23.7%。在氧气常压条件下,纯CL-20/HMX药柱的爆热均值为8053kJ/kg,含Al/CuO的MIC环的双重结构炸药装药药柱爆热值为8373kJ/kg,含Al/PTFE/CuO MIC环的双重结构炸药装药药柱的爆热为8940kJ/kg,相比纯CL-20/HMX药柱的爆热值分别提高了3.97%和11.01%。由此可见,将MIC体系金属环“嵌入”到混合炸药中,制成径向梯度复合结构炸药装药,可提升混合炸药装药的能量密度,同时,对于炸药爆热的提升具有积极作用。

表3 不同组成结构炸药装药密度及爆热值

3 结 论

(1)应用高能机械球磨法制备了Al/CuO和Al/PTFE/CuO两种MIC复合体系,并且MIC体系中各个粒子分布均匀,未出现团聚现象,并且两种MIC体系均表现出较强的反应放热行为、较高的燃烧产气行为。

(2)应用3D打印技术对制备的Al/CuO、Al/PTFE/CuO两种MIC复合粒子进行了增材制造,得到了两种MIC体系金属环,成型MIC结构完整性较好,各个粒子之间分布均匀,堆积密实,且两种MIC环密度较大,分别为2.71g/cm3和2.67g/cm3。

(3)对含高热效应MIC环的炸药装药进行了快速成型,分别得到了含Al/CuO和Al/PTFE/CuO体系MIC环的双层和三层结构的炸药,相比于纯CL-20/HMX基炸药药柱,含Al/CuO和Al/PTFE/CuO MIC环的双重结构炸药装药药柱的密度分别提高了24.8%和23.7%,爆热分别提高了3.97%和11.01%。