国外CL-20炸药技术发展分析

彭翠枝,赵春柳,毛长勇,王 林,王建波,邵玉玲,柏席峰

(1.北方科技信息研究所,北京 100089;2.国家国防科技工业局军工项目审核中心,北京 100039;3.紫竹聚能创新中心,北京 100089;4.中国北方化学研究院集团有限公司,北京 100089)

引言

1987年美国首次合成出六硝基六氮杂异伍兹烷(CL-20),这被国际火炸药界誉为“炸药合成史上的一次重大突破”,CL-20成为目前研制出的能量最高的单质炸药,此后各国对CL-20进行了广泛的合成与应用研究,但其应用发展一直受制于成本、质量和安全环保等因素的影响。近年来,围绕“提高质量和效率、降低成本、满足安全环保要求”三大目标,各国不断改进CL-20合成工艺,大力开发绿色高效的低成本合成新路线;同时,针对CL-20的转晶、细化和降感等后加工技术开展了研究并取得众多成果,推动了CL-20基混合炸药的研发与应用进程。

为了解国际上CL-20的研究情况,掌握其先进技术途径发展状况,本研究通过对国外大量文献资料的跟踪与分析,从合成制备、后加工和混合炸药配方等方面系统梳理CL-20炸药技术发展脉络,以期为促进我国CL-20炸药技术创新发展提供借鉴。

1 CL-20合成技术发展

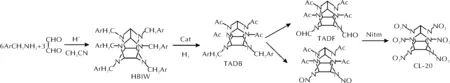

CL-20由美国人尼尔森(Nielsen)最先合成[1],其合成方法是:苄胺和乙二醛通过缩合生成六苄基六氮杂异伍兹烷(HBIW),HBIW氢解得到四乙酰基二苄基六氮杂异伍兹烷(TADB)中间体,TADB经四氟硼亚硝酰(NOBF4)亚硝化成四乙酰基二亚硝基六氮杂异伍兹烷(TADN),再用四氟硼硝酰(NO2BF4)硝化制得CL-20。该合成路线中最后一步硝化的得率为90%~97%;纯度高,用乙酸乙酯/氯仿沉淀结晶后的CL-20纯度达95%以上[2]。但尼尔森法存在制备成本过高、原材料有毒和废酸污染严重等不足,故一直未投入批量生产。之后,各国对CL-20的尼尔森法合成工艺进行了不断改进与创新。

1.1 CL-20尼尔森法合成工艺改进

对尼尔森法CL-20合成工艺的改进主要包括硝化剂、亚硝化工艺等的改进与优化,其中还涉及溶剂和催化剂的优选,但合成路线基本不变,均涉及中间体HBIW的合成。HBIW最初也是由Nielsen以苄胺与乙二醛为原料、以乙腈-水恒沸液为溶剂、以甲酸为催化剂缩合而成。期间,国外学者研究了乙腈、甲醇、乙醇、丙醇、丁醇等溶剂,发现采用乙腈溶剂是最优的;还尝试了高氯酸、盐酸和硝酸等无机酸为催化剂代替甲酸,发现高氯酸的催化效果最佳;以苄胺为原料合成的HBIW得率最佳,约为80%[3]。

1.1.1 硝化剂的改进

1.1.2 亚硝化工艺的改进

法国火炸药集团公司[7]于1989年采用N2O4为亚硝化剂、硝/硫混酸为硝化剂的改进工艺首次合成出CL-20,现已实现中试生产,产品纯度大于98%。PaweMaksimowski等[8]研究采用N2O4为亚硝化剂在乙酸中将TADB亚硝化成TADN的CL-20合成路线,在最佳条件70℃下反应5h后亚硝化得率为92%。研究发现,其亚硝化反应时间明显缩短,反应得率受温度、时间和紫外线照射等因素影响,反应混合液中的NO2浓度是控制反应速率的主要因素;紫外线照射可提升反应速率,但因有副产物而使产品纯度下降。

1.1.3 硝化工艺的改进

对尼尔森合成法的又一次重大改进是,取消了原亚硝化工艺,取而代之的是二次氢解酰化工艺[9]。在这次改进中,催化剂的使用方法和用量有很大变动,采用了基本无水的催化剂,其质量分数从50%~100%降至5%左右。由于催化剂用量的减少,CL-20制备成本大幅降低。美国Cordant技术公司采用这种改进合成法,最先实现CL-20中试生产,产品纯度高达97%~98%。

1.2 CL-20尼尔森法合成工艺革新

经过若干年工艺改进研究,CL-20尼尔森法合成工艺得到了革新。工艺革新主要涉及TADB之后的中间体合成路线发生了根本性的变化,即以四乙酰基二甲酰基六氮杂异伍兹烷(TADF)、四乙酰基六氮杂异伍兹烷游离二胺(TADA)等中间体取代了尼尔森法中的TADN。Rao Surapaneni等[10]介绍了一种与尼尔森法稍有不同的CL-20合成路线(见图1),HBIW中的苄基以不同的方式被硝基取代,即:HBIW经两步催化氢化酰化为TADF,TADF再硝化成CL-20,且研究发现:在125℃的外部温度下,用质量分数98%浓硝酸硝化TADF可以生成CL-20,硝化得率为90%~97%,产品纯度在99%以上。该工艺的优势在于,浓硝酸价廉,废水处理也比较简单。Mehmet S.Eroglu等[11]则将HBIW经两步催化氢解酰化为TADH,TADH再经硝/硫混酸硝化成CL-20,其中HBIW得率为81%,TADH得率为62%,最后一步的CL-20得率接近100%,经重结晶后ε-CL-20的得率为65%。但这两种方法的不足之处是:生产成本并未降低,仍要求使用成本高昂、对环境有害的苄胺为原料;脱苄阶段仍要求用贵金属(如钯)为催化剂;中间体HBIW氢解脱苄的副产物甲苯不能经济、清洁地重新转化为苄胺。

图1 CL-20尼尔森法革新合成路线

为了省去前端的合成步骤,Cordant技术公司研究了CL-20合成工艺及结晶作用,将合成步骤从原来的4步减为3步,即直接采用TADA做前体经硝/硫混酸(85/15)硝化而得。该工艺的优势在于:产品质量高,得率92%,γ-CL-20经重结晶后全部转化为ε-CL-20,晶型纯度接近100%[12];采用硝/硫混酸硝化,硝化速度快,经济性好,可实现高纯度CL-20的大批量生产。美国阿连特技术系统公司Nicholas Straessler等[13]也直接采用TADA为前体并经硝化和转晶两步法制得CL-20,并建成CL-20绿色生产线,批产量为200kg。近来,印度和伊朗也推出多种以TADA为前体的CL-20尼尔森革新合成工艺,一种是MANDAL等[14]以纯度为98%的工业用TADA为原料、硝/硫混酸为硝化剂,制备出粒度为150μm、纯度为98%、得率高达85%的CL-20,并确定其最佳合成工艺参数为:TADA加入硝/硫混酸中的最佳温度为25℃,最佳反应温度为(83±2)℃,最佳反应时间为1h。另一种是Yadollah Bayat等[15-16]以TADA为起始原料、N2O4为硝化剂的CL-20绿色合成工艺,产物得率为97%,纯度为99%,分解温度为240℃;第三种是Yadollah Bayat等[17-18]以杂多酸为硝化剂和催化剂、以TADA为原料的CL-20环保工艺,并确定其最佳合成工艺参数为:反应温度85℃,硝酸浓度98%,催化剂优选H3PW12O40,硝酸/H3PW12O40的最佳用量比为10mL/0.05g。该工艺采用杂多酸基固体催化剂,不仅安全、环保、无腐蚀性,而且处理简单、成本低、可循环利用。

1.3 CL-20新型合成工艺技术

为了不使用有毒的苄胺作为原料,各国积极探索以小分子有机物为起始原料的CL-20绿色合成新方法。迄今,国外推出多种无苄胺、无贵金属的CL-20合成新路线。这些合成新工艺具有简单、高效、绿色、成本低、得率高等特点,解决了现有CL-20合成工艺存在的得率低、反应时间长、反应试剂消耗量大、反应物毒性大且成本高、反应条件苛刻等问题,有望实现批量化生产。

第一种是以烯丙胺为原料的合成路线。美国在战略环境研究发展计划下开发了一种CL-20合成新路线,即:以丙三醇和甲酸为原材料,经数步反应制得烯丙胺,再由烯丙胺缩合成笼形中间体六烯丙基六氮杂异伍兹烷(HAllylIW),最后再硝解制得CL-20[19],但该合成路线涉及到烯丙胺的多步合成。为此,法国火炸药集团公司Hervé等则直接采用烯丙胺和乙二醛为起始原料缩合成HAllylIW,HAllylIW再直接硝解生成CL-20,该合成工艺的原材料烯丙胺经济易得,且减少了合成步骤。

第二种是以HAllylIW为原材料的合成路线。其合成路线[20]为:以HAllylIW为前体,先通过碱催化异构化得到六(1-丙烯基)六氮杂异伍兹烷(HPIW),再经(氧气光解产生的)单电键氧氧化生成甲酰胺,最终经硝解制得CL-20,硝解得率为47%;HPIW也可直接硝解生成CL-20,但得率仅为11.6%,低于光氧化法的得率。

第三种是以环丙胺或环丁胺为原料的合成路线。Pampuram Aravindu等[21]采用以乙二醛与环丙胺或环丁胺为原料的CL-20两步合成法,即:(1)在一定量的酸催化下将乙二醛与环丙胺或环丁胺直接缩合成六环丙基六氮杂异伍兹烷(HCPIW)或六环丁基六氮杂异伍兹烷(HCBIW)笼形前体;(2)HCPIW在二氯甲烷溶剂中用硝/硫混酸硝化制得CL-20,得率为25%。该方法的优势在于:中间体HCPIW或HCBIW的纯度高,分别为99%和98%;合成步骤少;原子转化率高;反应条件温和;得率高。

第四种是以氨甲基芳烃为原料的合成路线。Wright[22]开发了以氨甲基芳烃为起始材料的CL-20三步合成方法,即:(1)将氨甲基芳烃与乙二醛缩合成六(芳甲基)六氮杂异伍兹烷;(2)六(芳甲基)六氮杂异伍兹烷经催化氢解酰化制得TADA;(3)用浓度大于98%的硝酸硝化TADA得到CL-20,硝化率大于98%,纯度高于99.8%。该方法提高了催化剂反应活性和催化剂寿命,且反应步骤少、反应条件非常温和,其粗制CL-20的纯度高于99.8%,经重结晶可制得粒径为50~200μm的ε-CL-20晶体。

2 CL-20后加工技术发展

2.1 CL-20转晶工艺技术

纯度会对CL-20的晶体形态和感度产生影响,高纯度ε-CL-20具有化学纯度高、密度高、摩擦感度低等优势,可提高火炸药配方的能量。ε-CL-20是4种晶型中密度最大的一种,通常需要转晶得到。通过结晶和分离,虽能将CL-20化学纯度从粗制的95.7%提高到精制的96%~97%,但仍无法满足STANAG 4566标准“实用CL-20中杂质含量最高为1%”的要求。重结晶则可将CL-20的化学纯度进一步提高到98.1%,但耗时且不经济。为此,国外又转而开发多种CL-20高效转晶工艺技术。

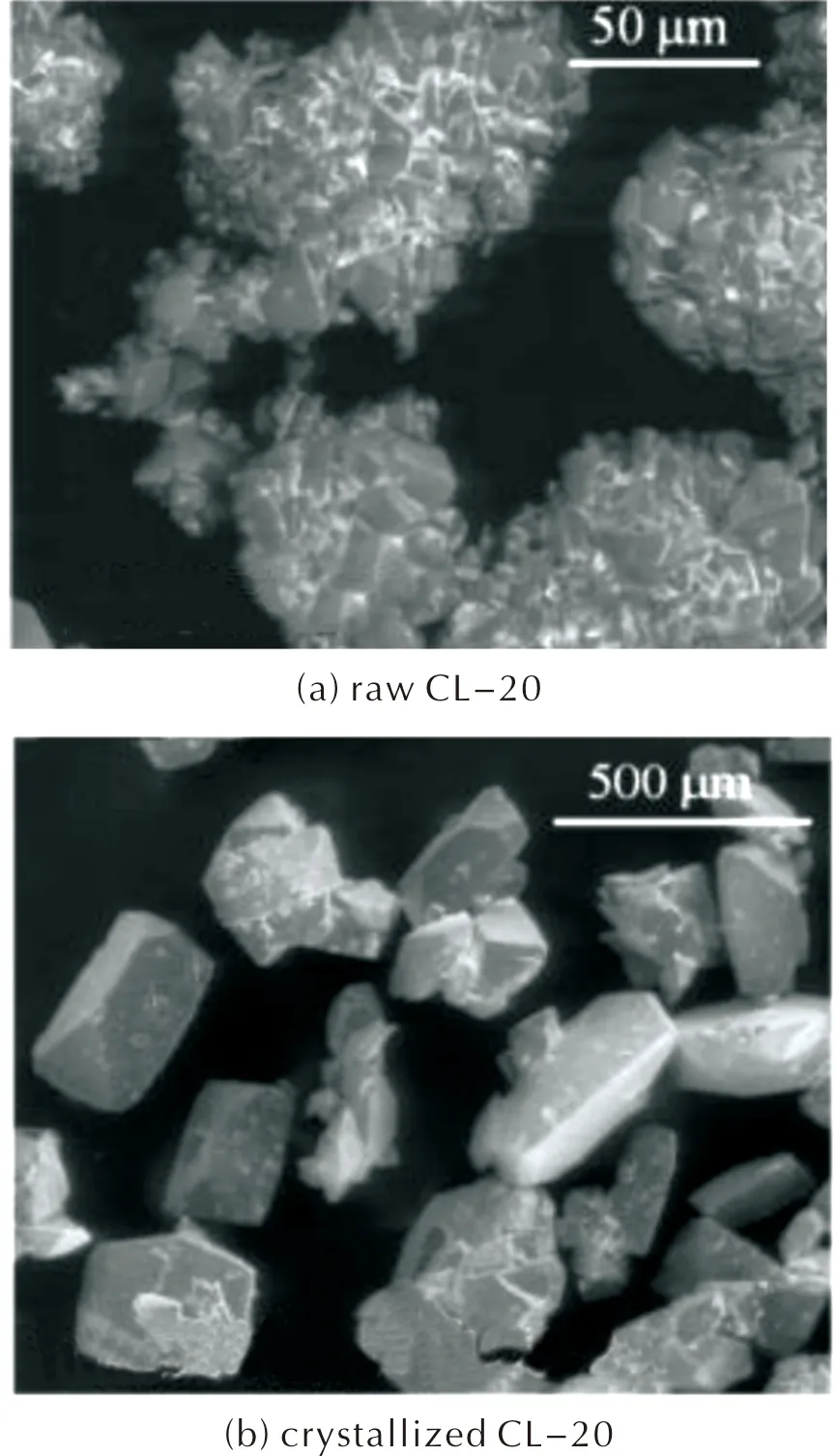

一是溶剂蒸发-超声波降解法。Ghosh等[23]采用该方法将粗制α-CL-20转化为ε-CL-20,批产量已达500g,产品化学纯度约为98%,晶型纯度大于95%,实测密度高达2.043g/cm3,孔隙率低、总湿度小;而且精制的ε-CL-20不结块,几何结构清晰,晶型形态好(主要呈双锥形或菱形),见图2。与其他结晶法相比,蒸发结晶法是在结晶过程中将溶剂直接蒸发掉,省去了干燥乙酸乙酯溶液的工序;通过改变组分的比例、搅拌速率和搅拌效率等途径,可以优化蒸发结晶工艺,制得不同形态的ε-CL-20。

图2 CL-20的SEM图像

二是重结晶-活性炭吸附法。单纯用氯仿作反溶剂的重结晶工艺,可使ε-CL-20的化学和晶型纯度分别提高到99.1%和91.0%,晶体密度高达2.023g/cm3。Maksimowski等[24]采用此综合方法进一步提高了ε-CL-20的化学纯度和晶型纯度,即分别提高到99.5%和97%,且产品呈双棱锥形,密度较高,晶体结构中无孔隙,无凝聚现象,撞击感度和摩擦感度也明显降低。Bellamy[25]采用Darco G-60型活性炭过滤塔将粗制CL-20精制到化学纯,最终纯度大于99.95%。

三是缓慢蒸发重结晶法。Jessica等[26]探究了溶剂对CL-20晶型与纯度的影响,采用缓慢蒸发重结晶法提纯CL-20,并在室温缓慢蒸发条件下分析了8种单一溶剂和5种混合溶剂体系对CL-20纯度、晶型和粒径的影响,研究发现:溶剂是决定晶型和晶体形态的关键因素;从大多数溶剂中析出的CL-20是混合晶型,以ε-CL-20为主;与单一溶剂相比,混合溶剂虽未提高CL-20的晶型纯度,但CL-20溶解度明显提高,析出的晶体粒径也增大。

2.2 CL-20细化处理工艺技术

通过微纳米化等细化处理,有利于改善CL-20的熔点、分解温度并提高能量释放水平。国外已推出超声波结晶法、超临界反溶剂法、微乳液法等多种纳米CL-20超细化新工艺,成功制得分散性好的高品质CL-20。

一是超声波结晶法工艺。超声波辅助结晶是控制结晶过程的重要技术,超声波能够影响晶核的形成并控制结晶过程的有序进行,Y. Bayat等[27]采用超声波结晶法制得纳米CL-20晶体,纯度为99.5%,ε-CL-20占95%以上,平均粒径为95nm且粒度分布合适,具有晶型均匀规则、不团聚、比表面积大、传热能力好、不易形成热点等优点,CL-20的爆炸特性也得到改善。

二是超临界反溶剂制备工艺。采用超临界流体反溶剂重结晶法能够制备出常规液体反溶剂或气流磨等常规微纳米化技术难以获得的细颗粒,还能控制产物的颗粒大小分布。Y. Bayat等[28]采用该工艺制得平均粒径为40nm的纳米级CL-20,并最终优化确定制备工艺条件为:二氧化碳加压压力为8MPa,CL-20溶液注入流速为2.5mL/min,优选溶剂和表面活性剂分别为丙酮和四丁基溴化铵。采用该工艺可制得纳米级的CL-20颗粒,解决了球磨、气流磨、液体反溶剂重结晶等常规微纳米化处理技术存在的颗粒细化局限性,CL-20的燃烧和爆轰性能也得到显著改善。

三是微乳液法制备工艺。微乳液法制备纳米含能材料具有工艺简单、成效比高、易于大规模生产、产品分散性好等优势,Y. Bayat等[29]采用微乳液法制备出纳米β-CL-20晶体,晶体平均粒径为25nm。该工艺克服了超临界反溶剂法、超临界溶液快速膨胀法、溶胶-凝胶法、真空共沉积法、室温沉淀法等细化造粒工艺存在的难以实现大规模生产、对材料结构有破坏性等不足,在工艺流程、成效比、产品分散性等方面也优于球磨法、溶剂-非溶剂法、重结晶法和溶胶-凝胶法等纳米化方法。

2.3 低感度球形CL-20制备技术

通过选择合适的蒸发结晶压力、结晶时间、温度、搅拌速率等参数,Maksimowski等[30]采用减压蒸发结晶工艺制得低感度球形ε-CL-20晶体,晶体密度为2.01g/cm3,纯度为95%,得率为97%;当溶剂的蒸发压力为6.67kPa时,制得的CL-20晶体最好。Anna A.Vasileva等[31]以纯度99.6%的α-CL-20为原料,综合运用蒸发结晶法和球形化处理技术制备出低感度球形ε-CL-20,产品长径比为1.09,表面光滑,晶体密度为2.04g/cm3,相变温度为174℃(高出细粒晶体20℃),摩擦感度约为1200~1380kg/cm2。经进一步球形化处理后,他们制得了稳定的、形态基本一致的球形ε-CL-20晶体,并发现晶体形状和表面形态有明显改善,摩擦感度降至1500~1600kg/cm2,而粒径小于80μm的CL-20的摩擦感度为1500kg/cm2。

3 CL-20基混合炸药技术发展

CL-20可用作高能炸药配方的主成分,在高效毁伤战斗部中具有广泛的应用前景。CL-20合成及后加工技术的不断发展,有力推动了CL-20基混合炸药技术的研发进程。迄今,国外已开发多种CL-20基高能炸药配方,在装药工艺上重点发展了压装和浇注两类。其中,有多种配方已通过鉴定并达到实用化水平,CL-20的质量分数高达95%以上。

3.1 CL-20基压装炸药技术

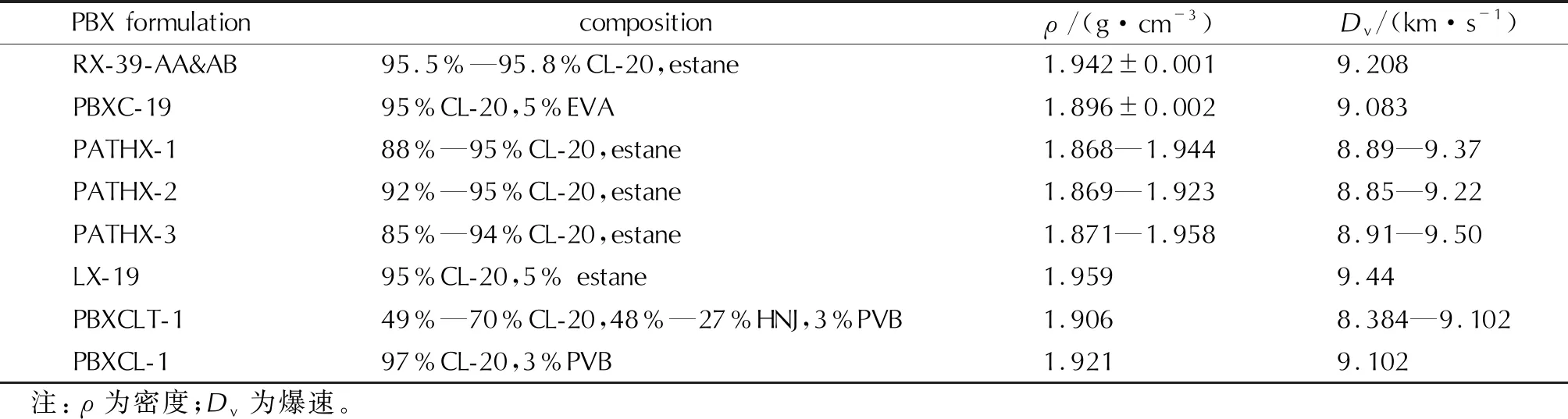

自20世纪90年代以来,美欧国家对CL-20基PBX压装混合炸药研制较为活跃,已推出多种高性能配方,表1列出了典型配方的组成及其主要性能[32-35]。为深入了解炸药起爆后冲击波感度随距离的变化规律,C.M.Tarver等[36]开展了LX-19炸药的冲击起爆实验研究,通过嵌入在炸药内部的锰铜压力传感器,获得距离待测炸药起爆面不同位置处的压力变化过程;为了支撑CL-20基炸药亚尺寸爆轰性能新模型的构建,Carlos Chiquete等[37]进行了LX-19炸药的爆轰性能实验,获得了相关实验数据,解决了高能炸药模型参数化及新配方爆轰建模所需的基础数据支撑问题。装药试验结果表明[38],LX-19炸药性能超过LX-14和A5等HMX基混合炸药,适用于喇叭形线形和半球形线形空心装药、爆炸成型弹丸装药和破片杀伤战斗部的炸药主装药。

表1 典型CL-20基PBX压装炸药的配方组成及其主要性能

2000年以来,各国积极开发CL-20基高性能压装炸药技术。为了提高炸药的能量和弹道性能,Kenneth E.Lee等[39-40]采用水浆工艺制备了一种CL-20基高能炸药配方,配方组成(质量分数)为85%~96%CL-20、4%~15%(CAB+BDNPA/F),该配方适用于压装或挤出成型装药;Steven M. Nicolich等[41]发明了一种含金属颗粒的CL-20基高爆炸药配方,配方组成(质量分数)为64%~77%CL-20、3.6%CAB、4.8%BDNPA/F和15%~20%铝粉,可采用无水浆料工艺或立式混合、挤压、机加工、挤出等多种工艺制备而成;Sami Daoud等[42]研制出一种CL-20基高能PBX炸药配方,配方组成(质量分数)为80%~98%CL-20、1%~12%聚异丁烯(PIB)黏结剂、1%~12%乙酸甘油酯增塑剂,密度最高达1.9605g/cm3,该配方的理论密度和弹道性能比相应的HMX基PBX炸药分别提高了6%~7%和8.8%~12.9%;J.Mathieu[43]采用Isogen新工艺制备空心装药用CL-20基压装混合炸药,配方组成(质量分数)为94%CL-20、4%HTPB、2%其他,其爆速比HMX基炸药提高了5%~10%。为了降低炸药感度,Keith等[44]发明了一种高速装填CL-20基不敏感压装炸药配方,配方组成(质量分数)为80%~96%CL-20、2.4%~12.0%BDNPA/F、1.6%~8.0%CAB和0.5% MP 1100;Kenneth等[45]还发明了一种CL-20基低感度炸药配方,配方组成(质量分数)为94%CL-20(1~4μm)、2.4%CAB和3.6%BDNPA/F。

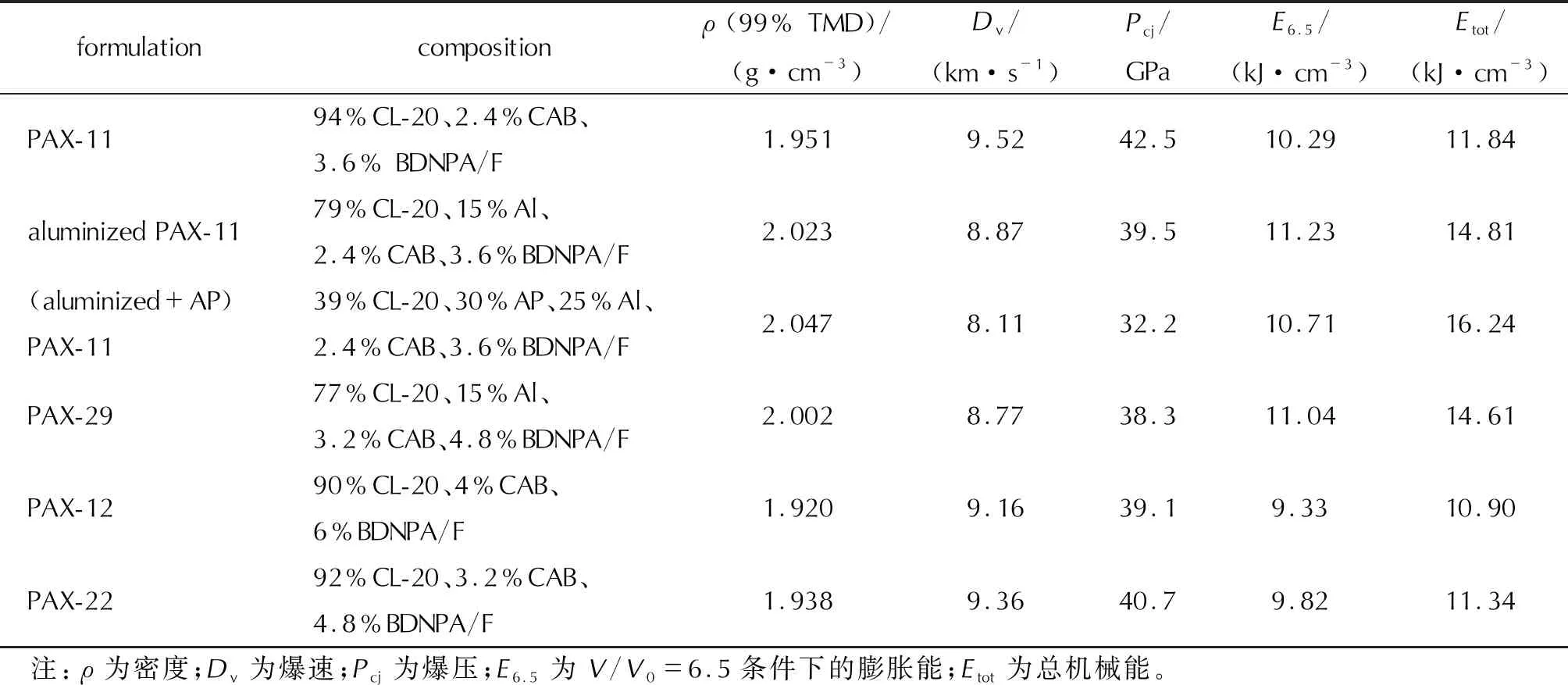

近年来,美国又推出PAX系列CL-20基压装炸药新配方,包括PAX-11、PAX-12、PAX-29和PAX-22等,表2列出了其配方组成及主要性能[46-50]。Donal等[51]完成了PAX-12的爆炸成型弹丸和空心装药战斗部试验,结果表明:PAX-12炸药的压药性能好,在70.4kg/cm2、80℃条件下可压到理论最大密度的99%;能量明显高于LX-14,热性能、感度和老化性能与LX-14相当或更优。Melissa Mileham等[52-53]完成PAX-11和PAX-29炸药的定型试验,以及PAX-11用作不敏感弹药高能传爆药的鉴定试验,实测结果显示:二者的爆速、最大爆炸超压、爆炸冲量等能量性能均高于LX-14,PAX-29的总能量和V/V0=6.5下膨胀能比LX-14分别提高了42%和28%。圆筒膨胀试验和战斗部试验表明,PAX-29和PAX-11有望成为理想的大威力多用途战斗部炸药主装药和不敏感弹药用传爆药。

表2 美国CL-20基PAX系列压装炸药配方组成及其主要性能

3.2 CL-20基浇注炸药技术

CL-20基PBX浇注炸药具有机械强度高和加工性能好、环境适应性强、可工业化生产等诸多优势,适合装填大型及内膛形状复杂的弹体,因而备受关注。Robert L. Hatch等[54-55]设计了一种CL-20基高能浇注炸药配方,CL-20质量分数高达85%~92%,并开发利用以环烷烃油或石蜡油为增塑剂的一种简便制备工艺,其技术突破在于:采用环烷烃油或石蜡油作为增塑剂,使炸药药浆的黏度显著降低,比IDP和DOA常规增塑的分别降低了94.1%和97.5%,这有利于添加更大量的固体组分,且混合均匀、流动性好。May L. Chan等[56]发明了一种适用于浇注固化工艺的CL-20基温压炸药配方,配方组成(质量分数)为35%~60%CL-20、30%~55%金属/氧化剂复合物和10%~15%HTPB,该配方具有燃烧效率高、放热量大、点火温度低、爆炸能量高等优势。

为了进一步提高炸药配方的力学性能并降低混合初期的黏度,Robert L. Hatch等[57]采用新型增塑剂PL1研制出一种CL-20基PBX高性能浇注炸药新配方DLE-C038,并完成放大鉴定试验,该炸药混合终了黏度小于2kP,并具有优良的能量、感度、力学和加工性能,适用于爆炸/破片杀伤战斗部以及下一代高价值高效毁伤战斗部和精确制导弹药的炸药主装药。DLE-C038炸药的配方组成(质量分数)为90%CL-20和10%HTPB/PL1,密度为1.821g/cm3,爆压为33.0GPa,实测爆速为8.73km/s,其CJ爆压和V/V0=6.5下膨胀能比PBXN-110炸药分别提高了32%和22%。加速老化试验结果[58]显示:其撞击感度、摩擦感度、DSC放热开始时间以及CL-20多晶型物等均没有变化。之后,B.Le Roux等[59]也推出CL-20-1和CL-20-2两种浇注PBX炸药配方。其中,CL-20-1配方组成(质量分数)为91%CL-20、9%HTPB,爆速为8.85km/s,爆压为34480MPa;CL-20-2配方组成(质量分数)为92%CL-20、8%HTPB,爆速为8.79km/s,爆压为35800MPa。性能表征和感度试验结果显示:CL-20-2具有撞击感度低、混合黏度小(小于5kP)、加工特性好、无需溶剂等优点,适用于浇注工艺及现有工业化战斗部装药设施,具有大规模生产和军事应用前景。

为了降低CL-20炸药的感度以改善其加工安全性,May L. Cban等[60]先将CL-20在乙醇水溶液中进行湿法研磨细化以减少晶体缺陷,再用它与低冲击波感度炸药配制成一种可变形战斗部用的CL-20基高能配方,其中CL-20质量分数为35%~45%,低冲击波感度炸药可选用硝酸铵、硝基胍、NTO或其混合物,质量分数为30%~40%。之后,Ralph[61]预先采用季铵盐、脂肪族阴离子和芳香族化合物等冲击波感度抑制剂对CL-20进行包覆处理,在此基础上设计了一种含CL-20基低感度炸药配方。

此外,Jennifer L.G.等[62]采用含能材料激光诱导空气冲击波法(LASEM)对RSI-007浇注炸药进行老化性能表征,该炸药配方组成(质量分数)为97.75%ε-CL-20和2.25%黏结剂。结果显示:100℃下老化的爆轰性能最低,室温下老化的爆轰性能最佳;高温下老化的能量显著降低,且极易点燃,导致发生意外爆炸的概率激增,存在重大安全隐患。

需指出的是,CL-20基高能炸药配方的应用面临一些技术难题,亟待解决。

(1)CL-20在浇注和熔铸炸药中的溶解与晶变问题,Natalie Smith等[63]采用溶液剪切技术实现CL-20晶型的可控结晶,发现在使用稳定的ε-CL-20散装材料制备复合炸药时,重结晶必然会导致界面上形成多晶型的薄膜,因掺杂其他晶相而导致晶体结构的缺陷;V. F. Komarrov等[64]发现,CL-20在某些有机溶剂中具有高溶解性,而溶解产物增加了与溶剂的相互作用,导致ε-CL-20等基础化合物不稳定而改变组分的物化性能,从而降低混合炸药的能量水平进而影响其爆轰性能;Brouesseau等[65]指出,CL-20在TNT中的质量分数最多仅为42%(理论计算应超过70%),不同晶型CL-20在TNT中的加工性能也不好,这是因为CL-20颗粒度和形状的改变影响了其在TNT中的溶解性。

(2)CL-20与其他组分的相容性问题,CL-20与RDX、HMX、AP、PETN、硝酸酯和HTPB等相容,但与碱、胺和碱性金属氰化物(如NaCN)不相容,Golofit等[66]依据STANAG 4147标准并用活化能评估了CL-20与HTPB、PBAN、GAP和polyNIMMO等不同黏结剂的相容性,显示CL-20与polyNIMMO、PBAN和GAP不相容;有关CL-20/TNT/ETPE炸药研究结果也显示:CL-20似乎与GAP/ETPE不相容,导致ε-CL-20在熔融TNT中转变为β-CL-20而降低了溶解度。

4 结束语

从上述国外技术发展分析可知:

(1)CL-20合成与制备技术已取得长足的进步,历经多次改进和创新,其合成路线、工艺步骤以及原材料、硝化剂、溶剂和催化剂等均已得到改进和优化,其中最佳溶剂仍为乙腈,采用高氯酸为催化剂代替甲酸的效果最好,以苄胺为原料获得的HBIW得率最佳。具体而言,高效绿色和低成本的CL-20新合成技术成为近期研发热点,重点探索了以TADF、TADA、TADB等笼形中间体为前体的合成工艺,以及采用烯丙胺、环丙胺或环丁胺等为原料的无苄胺无贵金属合成新路线,表明采用小分子有机物为起始材料的合成路线具有较好的发展前景,其笼形前体的缩合高效且得率较高,但硝化却存在一定挑战,需要设法解决笼形前体上取代基的转化问题。

(2)CL-20高效后加工技术推陈出新,部分工艺技术指标已达到实用性需求。其中,溶剂蒸发-超声波降解法转晶工艺技术已实现ε-CL-20的500g批产规模,产品化学纯度约为98%,晶型纯度大于95%,实测密度高达2.043g/cm3;重结晶-活性炭吸附法可使ε-CL-20的化学纯度和晶型纯度分别提高到99.5%和97%;重结晶溶剂的优选至关重要,必需CL-20在溶剂中有足够大的溶解度;CL-20超细化处理技术已突破常规微纳米化处理技术的颗粒细化局限,ε-CL-20晶体粒径可降至40nm左右;蒸发结晶法-球形化处理技术是制备低感度球形ε-CL-20晶体的一种高效途径,选择合适的蒸发结晶压力、结晶时间、温度、搅拌速率等工艺参数是关键。

(3)在CL-20基混合炸药技术方面,CL-20基PBX压装炸药发展相对活跃,有多种配方已定型并达到实用化水平;低黏度的CL-20基PBX浇注炸药技术已取得突破,采用环烷烃油、石蜡油和PL1新型增塑剂,可使CL-20基混合炸药的混合终了(EOM)黏度降至5kP甚至2kP以下。

为此建议:(1)要加强无苄胺、无贵金属的CL-20合成新路线探索研究,优先开发以有机小分子为原材料的绿色高效低成本制备工艺技术;(2)加强CL-20高效后加工技术研发,着重开发溶剂蒸发-超声波降解法、重结晶-活性炭吸附法等高效转晶工艺,超声波结晶法等超细化处理工艺,以及高品质低感度球形ε-CL-20晶体制备技术,并探究使用一些CL-20重结晶适用的特定溶剂;(3)进一步加强CL-20基混合炸药的应用基础研究,深化CL-20的溶解与晶变问题探究,尤其是CL-20的不溶性溶剂,避免ε-CL-20在混合炸药配方中出现相变和重结晶现象而影响其爆轰性能。