CR400BF型动车组车体平稳性影响因素分析及实际运用探讨

李玉成

(中国铁路北京局集团有限公司天津动车客车段, 天津 300161)

CR400BF动车组自投入运用以来频繁发生车体失稳问题,对此国内外学者对车体失稳机理与影响因素进行了广泛研究。经研究发现车体失稳表现为车体发生2 Hz以内的低频晃动,其根本原因为车体固有频率与轮轨激扰频率发生了耦合,轮轨激扰能量传递至车体引起耦合振动,最终引发车体失稳晃动。影响车体失稳主要因素有线路激扰、轮轨匹配等效锥度、钢轨打磨不到位、研磨子抑制等效锥度增加等,可通过调整钢轨打磨偏差、提升轮对镟修质量、研磨子作用建议等措施改善车体失稳[1]。目前针对于动车组运用过程中如何识别引起车体失稳的因素以及车体本身状态不良引起失稳的平稳性研究较少,因此本文从运行修中出现的典型案例及车体平稳性的监测原理、报警逻辑出发,分析了激扰车体平稳性的主要因素,总结了运用修中识别激扰车体平稳性主要因素的方法及应对措施,并提出实际运用中如何更好利用该功能为动车组运用检修提供指导。

1 典型案例

1.1 典型案例一

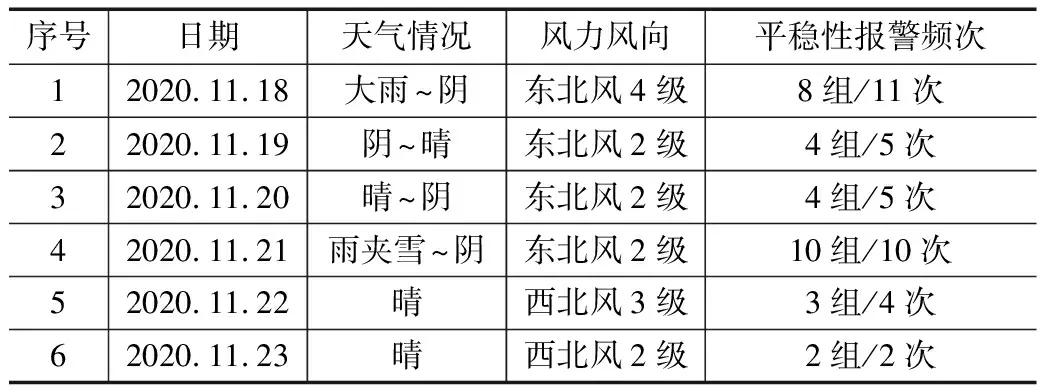

2020年11月京津城际铁路运行的CR400BF动车组发生平稳性减速1报警,入库检查走行部状态无异常,测量等效锥度正常。查看当日天津地区天气预报,报警时段天气情况为大雨,并伴有4级东北风,研判造成当日动车组车体平稳性报警是由大雨导致的轮轨湿滑外加阵风所致。为验证该结论,对不同天气情况下动车组平稳性报警情况进行了统计分析(如表1所示),发现在相同线路条件下(以京津城际铁路为例),雨雪天气下较天气晴好条件下报警次数明显增多。

表1 不同天气情况下动车组报平稳性报警情况统计表

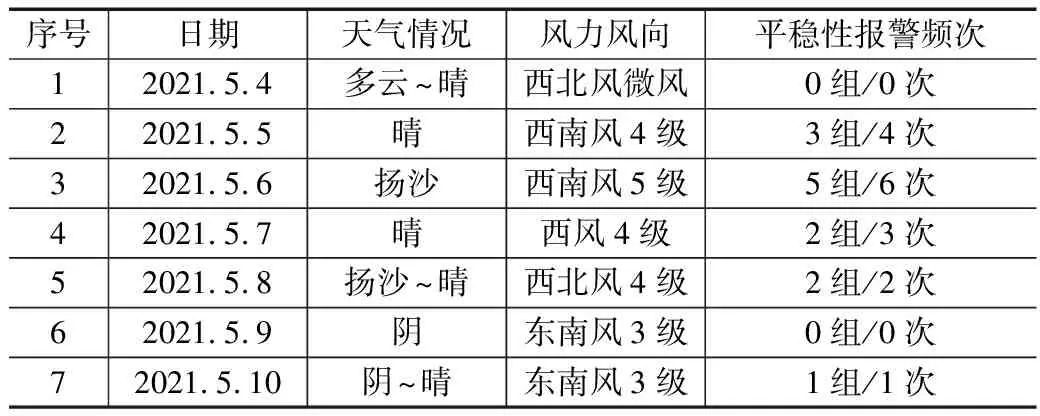

2021年3月CR400BF某动车组运行中00车晃车并降速运行,动车组入库检查走行部及相关数据未发现异常;查阅当日晃车区段天气情况为蓝色大风预警:偏南风4到6级、阵风7级,研判晃车为外部大风所致。为验证该结论,对不同风力条件下动车组平稳性情况进行统计分析(如表2所示),发现相同线路条件下(以京津城际铁路为例)风力与晃车呈现正相关性。

表2 不同风力情况下动车组平稳性报警情况统计表

通过上述典型案例,可直观地发现不同天气情况、不同风力条件下对动车组平稳性有较大影响,特别是雨雪天气及大风天气条件下,动车组更易发生平稳性报警。

1.2 典型案例二

2018年12月-2019年1月CR400BF动车组升级至V1.10版软件(该版软件增加了对车体平稳性的监测)后,发现动车组频繁报代码2301(平稳性减速1)报警。经对报警数据分析,发现报警区段高度集中在京津城际铁路下行60~65 km,上行100~110 km处,对线路打磨后该区段报警次数明显减少;可见线路技术条件不良也是引发的车体平稳性下降的主要因素之一。

1.3 典型案例三

2020年8月-2021年1月,北京局集团公司某CR400BF动车组1车多次发生代码2301(平稳性减速1)报警,且明显超出其他动车组及该车组其他车厢。为查明故障原因,先后采取调整交路、更换1车2位平稳性传感等措施,但报警均未得到改善。后将1车 8根抗蛇行减振器全部更换后报警明显改善,初步判断为抗蛇行减振器故障所致。进一步检测分解更换下的8根抗蛇行减振器,发现1位转向架右下抗蛇行减振器阻尼力不满足技术参数要求,2号阀系的阻尼孔存在微小颗粒物堵塞,导致抗蛇行减振器静态阻尼力和动态刚度增加,引发1车平稳性报警。通过查阅相关文献及研究发现,列车平稳性指标随着抗蛇行减振器常开阻尼孔径的增大而增大,且阻力孔径变化对横向平稳性指标的影响更大[2]。可见车辆部件性能不佳或失效也是引起车体平稳性下降的主要因素。

1.4 典型案例四

2020年7月某CR400BF动车组完成三级修,在运用初期1车频繁发生代码2301(平稳性减速1)报警,检查动车组走行部、等效锥度正常,跟踪至高级修后走行7万km时平稳性报警显著减少。根据经验,动车组在轮对镟修初期易出现车体低频晃动,核对镟修前后数据发现,镟修后等效锥度出现了较为明显的下降(但均在建议参考指标之上),与现有经验一致。为进一步查明出现该现象的原因,查阅相关文献及研究发现,动车组在新轮状态下更易引起车辆低频晃动[3],另外随着踏面磨的不断磨耗,6万km后的车辆稳定性能最好,12万km的平稳性最差,15~20万km后的横向平稳性接近[4-5],同时还发现,轮对产生磨耗对车辆横向振动影响较为明显,对垂向振动影响相对较小[6];车轮多边形对车辆运行平稳性指标影响较小,对轮轨垂向力影响较大[7],且轮轨力最大值随着车轮多边形幅值的增加而增大[8]。由此可见,动车组不同轮对踏面状态也是影响动车组车体平稳性的主要因素。

2 车体平稳性监测原理及报警逻辑

2.1 车体平稳性监测原理

CR400BF型动车组采用失稳、平稳一体的集成式监测系统,每节车厢分别设有1台失稳/平稳监控主机、2个失稳传感器、2个平稳传感器,用于监测车体、转向架平稳性。其中,失稳传感器安装在转向架构架端部,每个转向架设置1个失稳加速度传感器,用于监测转向架构架横向和垂向加速度;平稳传感器安装在车体前后端转向架上方左、右侧,每节车厢设置2个平稳加速度传感器,用于监测车体横向、垂向和纵向加速度。动车组运行过程中,通过失稳传感器和平稳传感器采集转向架横向加速度信号及车体横向、垂向和纵向加速度值来判断转向架的稳定性及车体的平稳性,当超出系统预设的预报警限值时,监控主机通过列车网络输出预报警信息,并在监测主机中保存相应信息[9]。

2.2 平稳性预警、报警的逻辑

2021年5月前,动车组车体平稳性预报警的逻辑根据GB 5599-85《铁道车辆动力学性能评定和试验鉴定规范》[10]设置,平稳性指标值按每 2 s滑移计算1次(当前的平稳性指标值是过去 18 s数据的平均结果),横向平稳性指标预警和报警阈值定为:预警阈值2.75,报警阈值3.00;在最近的9次平稳性诊断结果中,如果有6次及以上超过预警阈值2.75,则报预警代码2301;如果有6次及以上超过报警阈值3,则报报警代码23B1。

2021年5月后,动车组车体平稳性预报警的逻辑按照GB/T 5599-2019《机车车辆动力学性能评定及试验鉴定规范》[11]设置,平稳性指标值按计算时间为5 s,每1 s间隔滑动计算,并暂按以下判据评判车体平稳性:①横向平稳性连续10次客室(包括司机室)超过2.75/3.0时,进行横向平稳性预/报警;垂向平稳性连续10次客室(包括司机室)超过2.75/3.0时,进行垂向平稳性预/报警。②在非平稳性抖车、晃车及零部件失效前提下,仅一端平稳性指标连续10次超过3.0时,进行平稳性预警;一、二位端同一方向平稳性指标均连续10次超过3.0,进行平稳性报警。

3 激扰车体平稳性的主要因素分析

CR400BF动车组走行部系统主要由轮对、构架、一系减振系统、二系减振系统、制动装置、牵引装置(动车)及附属装置组成;其中一系减振系统安装在转向架构架上,由轴箱定位装置、双卷螺旋钢弹簧和一系垂向减振器组成;二系减振系统安装在转向架构架和车体(枕梁)之间,由空气弹簧、抗蛇行减振器、二系垂向减振器、横向减振器、抗侧滚扭杆装置、横向缓冲橡胶止档组成[12];各部件的主要作用及技术状态不良时对车体平稳性的影响分析如下:

(1)轮对装置主要作用是将轮对与轨道作用产生的作用力,经转向架一系轴箱转臂和轴箱弹簧传递至构架。当轮对装置中轮对的踏面轮缘厚度、径跳值、多边形等参数恶化时,将大幅增加轮轨间的作用力,增大转向架及车体的垂向、横向振动量。

(2)双卷螺旋钢弹簧和一系垂向减振器主要用于减缓和缓冲行驶过程中作用在轮对轴箱上的垂向力。当钢弹簧断裂或减振器技术状态下降或失效时,将大幅减弱对从轮对轴箱上传递而来垂向力的吸收,增大作用在转向架及车体的垂向力及垂向振动。

(3)空气弹簧主要用于吸收转向架与车体作用的垂向力和一定的横向力,缓和车体的垂向及横向振动。当空气弹簧漏风或破裂时,将影响对转向架与车体作用的垂向力和横向力的吸收。

(4)抗蛇行减振器主要用于减缓和缓冲行驶过程中转向架相对于车体的快速转动,消除转向架的蛇行运动,并提高车体的横向平稳性。当减振器技术状态下降或失效时,将影响车体与转向架之间的回转阻尼,影响转向架稳定性及车体的平稳性。

(5)二系横向减振器主要用于吸收转向架横向运动时的能量,衰减车体与转向架之间的横向振动。当减振器技术状态下降或失效时,将影响车体与转向架之间的横向振动力的吸收,影响车体横向平稳性。

(6)二系垂向减振器主要用于抑制转向架相对于车身的垂向运动,吸收车体与转向架之间的垂向振动,提高车体垂向平稳性。当减振器技术状态下降或失效时,将影响车体与转向架之间的垂向振动力的吸收,影响车体垂向平稳性。

(7)抗侧滚扭杆主要用于减缓和缓冲车体在通过曲线或侧风作用时过度倾侧,改善车体的舒适度。当扭杆技术状态下降或失效时,将使车体在通过曲线或侧风作用时过度倾侧。

(8)横向缓冲器主要用于吸收由于轨道不平顺和横向加速度而引起的横向力,同时可限制中心销相对于构架的最大横向位移。当缓冲器破损或失效时,将影响车体横向力的吸收。

通过对转向架各部件作用的分析及技术状态不良对车体平稳性的影响,以及前述动车组典型案例、车体平稳性的监测原理、报警逻辑的分析,可发现激扰车体平稳性的因素主要有4个方面:一是外界因素,诸如雨雪、大风天气等;二是线路因素,特别是线路钢轨因磨耗引起的几何尺寸变化和形状恶化等;三是车辆自身技术状态因素,诸如减振器失效、轮对因磨耗引起的几何尺寸变化和形状恶化等;四是轮轨匹配因素,主要为钢轨与轮对匹配状态不佳等。

4 车体平稳性报警因素的识别及应对措施

结上所述的综合分析,针对总结出的激扰车体平稳性的4个主要因素,提出如下识别方法及应对措施:

4.1 识别方法

(1)外界因素引起的车体平稳性报警(简称因素一)的识别方法。该因素引起的车体平稳性报警,特别是恶劣天气(诸如雨雪、大风等)引起的车体平稳性报警,特点主要为多辆动车组(一般为局管内城际线更明显)或单组动车组多车厢(跨局运行或长交路更明显)报警。

(2)线路因素引起的车体平稳性报警(简称因素二)的识别方法。该因素引起的车体平稳性报警,特别是线路钢轨几何尺寸变化和形状恶化等引起的车体平稳性报警,特点主要为从某一时间节点开始,平稳性报警车组明显持续增加且每日数量较为稳定,同时途径该区段的动车组会不同程度的出现车体平稳性报警。

(3)车辆部件技术状态不良或失效因素引起的车体平稳性报警(简称因素三)的识别方法。该因素引起的车体平稳性报警,特点主要为单一动车组单一车厢一端平稳性(极端情况也可能出现2节或多节车厢平稳性报警)不断出现报警,且通过调整交路亦不会出现明显改善。

(4)轮轨匹配因素引起的车体平稳性报警(简称因素四)的识别方法。该因素引起的车体平稳性报警,特点主要为车组镟修后初期或镟修后末期,出现单节车厢或多节车厢报警,但通过更换交路会出现较为明显改善。

4.2 应对措施

(1)对于因素一引起的车体平稳性报警,技术人员在发现平稳性报警或收到晃车信息时,应结合因素一的特点,综合当日运行动车组平稳性报警的数量,及时判定是否为外界天气或大风引起的平稳性下降,初步形成结论后与随车机械师核对外部因素,进一步验证判断的准确性;确定为外部因素引起的报警,待动车组回所后结合轮对踏面诊断系统或人工一级修对转向架状态进行检查确认,后续首趟运行不再发生报警可销号处理。

(2)对于因素二引起的车体平稳性报警,技术人员在发现平稳性报警显著性增加时,应结合因素二的特点,及时对报警动车组途径的交路进行分析,如发现存在共性交路应进一步查阅报警时刻的公里标确定区段,确定共性区段后及时协调工务部门对线路进行处理;同时为保证动车组的运行安全,应选取报警次数较多的动车组进行轮对踏面参数(特别是等效锥度)的测量,进一步排除车辆自身原因;确定为线路问题后,应结合动车组一级修对走行部紧固件状态重点检查。

(3)对于因素三引起的车体平稳性报警,技术人员在发现单列动车组平稳性报警显著增加时,应结合因素三的特点,及时对动车组轮对踏面参数进行测量,优先排除轮对踏面参数超限因素;排除轮对踏面因素后,应对报警车厢的二系减振系统进行重点排查。根据现有经验,应优先检查更换报警车厢的抗蛇行减振器,更换后建议在原报警交路进行验证,如报警消除可判断为报警车厢的抗蛇行减振器技术状态不良所致;如报警不消除,应排查二系减振系统中的其他部件。

(4)对于因素四引起的车体平稳性报警,技术人员在发现单列动车组单节车厢或多节车厢平稳性报警时,应结合因素四的特点,核对动车组镟修后的走行公里数;如为镟修后首趟或初期运行可根据条件调整运行交路观察,同时结合动车组一级修对走行部紧固件状态重点检查;如为镟修后末期(根据现有经验,建议以15万km为界),应立即对报警车厢轮对踏面参数(特别是等效锥度)进行测量核对,如发现轮对踏面参数超限或等效锥度过大(建议大于0.40为准),应立即进行镟修,并对走行部紧固件状态重点检查。

5 车体平稳性监测的优化方向和潜在价值开发

通过本文的分析及典型案例二、三、四可以看出,动车组平稳性系统可有效识别或反映因线路技术状态不良、车辆自身技术状态不良或失效、轮轨匹配不良等因素引起的车体平稳性报警。目前针对线路技术状态不良引起的车体平稳性报警,运用中经过简单统计分析即可有效识别相应区段并处理;但对于车辆自身技术状态不良或失效、轮轨匹配不良等因素引起的车体平稳性报警,因各部件技术状态不良或失效的数据模型尚不完备,现阶段难以快速定位故障点,对于全面摸索总结动车组因自身技术状态不良引起的车体平稳性报警将是未来的重点方向,提出建议如下:

(1)不断积累动车组平稳性数据,进一步优化平稳性报警参数,减少因外界因素造成的平稳性报警,降低对运用修中的干扰和检查确认工作量。

(2)收集运用修中因动车组自身技术状态不良引起的车体平稳性的报警数据,不断完善各部件技术状态不良或失效的数据模型,降低对故障点的判断难度,提升对故障点的查找效率。

(3)进一步优化平稳性报警策略,增加对垂向平稳性、晃车及抖车的识别策略,积累轮对踏面参数变化在车体平稳性方面的反映,不断探索动车组车轮视情镟修,降低运用修的工作量及动车组全寿命维修过程中的成本。

(4)高级修时建立减振系统部件的技术状态监测,收集减振系统部件寿命周期内技术状态演变的数据模型,通过优化平稳性报警策略,监测运行动车组减振系统部件的技术状态变化,及时识别预警技术状态不良部件,并在失效前对相应部件进行更换,逐步实现走行部由周期性计划检修向数字化精准预防修转变,在降低动车组维修任务及成本的同时,保证动车组技术状态处于安全指标范围内。

6 结束语

本文从CR400BF动车组发生的平稳性典型案例及车体平稳性的监测原理、报警逻辑出发,分析了激扰车体平稳性的主要因素,提出了运用修中如何识别激扰车体平稳性因素的方法及相应的应对措施,并提出了车体平稳性监测的优化方向和潜在价值开发等建议,为进一步推动动车组走行部从周期性计划预防性向数字化精准预防性转变提供参考。