外围油田效益建产模式实践

于洋 刘恒煊 杨梅红

1大庆油田有限责任公司第八采油厂

2华北油田公司检验检测中心

面对油田开发难度不断增大和油价持续低迷的双重压力,大庆油田采油八厂统一思想、直面困难,树立全生命周期投资控制理念,从优化简化、提高区块效益和一体化运行、提质提速两方面着手,多措并举,为增储稳产提供强力支撑,助力油田高质量发展。

1 优简并用,实现新区效益建产

1.1 新区建设面临的问题

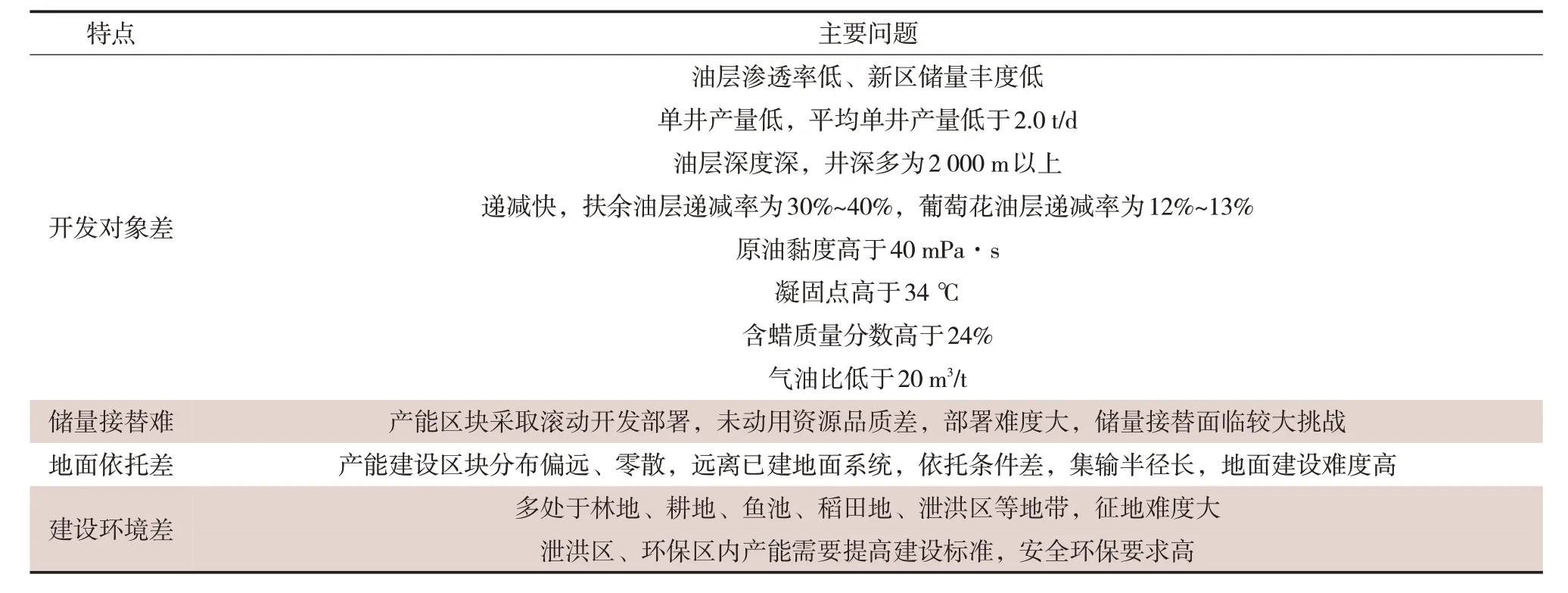

开发区块以低产、偏远、零散的薄差油层为主,经济评价需要反复优化才能达标,存在开发对象差、储量接替难、地面依托性差、建设环境差四个特点。新区建设面临的常见问题见表1,主要是地面方案设计编制难度大,新区建设效益建产难度大[1]。

表1 新区建设面临的问题统计Tab.1 Statistics of problems faced by the construction of the new district

1.2 常规措施

1.2.1 优化系统布局

2021 年基建井377 口,全部依托已建系统,不建新站,仅扩建阀组间1 座、配水间2 座。产能情况见表2。

表2 2021年产能统计Tab.2 Production capacity statistics in 2021

1.2.2 优化地面井位

综合考虑地形、地貌、油层深度、井身结构、运行费用等全成本因素,整体优化,能平尽平、能丛尽丛,2021年丛式井比例占94.7%,减少了地面新建工程量,降低了建设投资,同时节省了后期运行成本[2]。地面井位布井原则见表3。同时应注意以下问题:①明确布井原则。六项原则指导各专业标准化、精细化布井,减少新建工程量,提高丛式井比例[3]。②明确辖井数界限。布井9~25口,水平位移450~850 m,建设投资及后期运行费用最低。③明确井场布置方式。8口井以上井场,双排驴头相对布井,占地面积最小,巡回检查路径最短。

表3 地面井位布井原则及优化措施Tab.3 Principle and optimization measures of surface well placement

1.2.3 优化地面工艺

按照站场少增占地、管网路由简化思路,采用环状掺水与电热工艺相结合、一管多井配注、一变多井等简化工艺,2021 年降低建设投资1 500 万元,节省运行成本80万元[4]。采用环状掺水与电热工艺结合,少建阀组间3 座、集油管道33 km;采用多井配水与单井配水结合,少建配水间5座、注水管道27 km;规模应用一变多井,少建变压器162座。

采油八厂通过优化系统布局、地面井位和地面工艺,实现控规模、降投资、提效益,年可降低地面建设投资4 000 万元,2021 年百万吨产能地面投资16.4 亿元,单井地面投资102.1 万元,地面投资占比17.7%。投资指标对标情况见表4。

表4 地面工程投资指标对标Tab.4 Benchmarking of surface engineering investment indicators

1.3 针对偏远区块的措施

1.3.1 优化区块部署,错峰投产

源142区块为扶余油层产能,位于头台油田境内,区域内没有采油八厂已建地面设施,区域中心距离最近的永5 转油站15.2 km。采取滚动开发建设,区块内涉及采油八厂、采油十厂、头台油田产能,2019—2021 年共规划基建井155 口,“十四五”期间还有220~250 口井待开发。源142 区块开发规划基建井数见表5。

表5 源142区块开发规划基建井数Tab.5 Number of planned infrastructure wells in Yuan142 Block

2019 年采油八厂源142 区块基建52 口油井,地面系统依托头台油田源141转油站建设,2021年进行区块外扩,补充基建58 口油井,导致站内工艺设备需重复扩建,单井地面工程投资178 万元。主要存在以下两方面建设难度:①钻建难度大。区块中部为安肇新河,东临大广高速,南部为村屯、稻田、蟹塘、鱼池,绝大部分井区位于低洼地,2019年建设的52口井,井口标高平均为500~1000mm,地势低洼、环境复杂,易出现道路阻水,造成水淹地、地方道路征用困难等情况,地面建设难度大。②地面投资高。外扩井均位于2019年源142井区周边,若仍然依托源141站建设,站内刚扩建完的三合一、二合一、掺水泵、外输泵等工艺设备均需要二次扩建,同时头台油田源二联至头台联的30 km外输管道能力也无法满足生产需求,需在本工程中扩建。

通过采取扣分摊、延长评价期至15 年、降低钻采投资、利旧已建地面设备等措施后,在目前45美元/桶的低油价下,经济评价仍无法达到6%的行业基准收益率。

对源142区块已投产的42口油井产量情况进行跟踪分析,投产初期最高日产液量合计921.3 t,最高日产油量合计144.1 t,平均生产240 d 后,日产液量递减为457.5 t,日产油量递减为69.7 t,产液递减率为50.3%,产油递减率为51.6%[5]。

根据产量递减情况优化区块部署,地上地下相结合,源142外扩区块推迟至2023年建设,届时源142 区块已建井产量递减近80%,已建地面系统负荷下降后再开展外扩区块基建,错峰建设,以减少扩建工程量,同时可避免因扶余油层递减太快而造成后期设备设施低负荷运行[6]。

1.3.2 简化工艺流程,混输接力

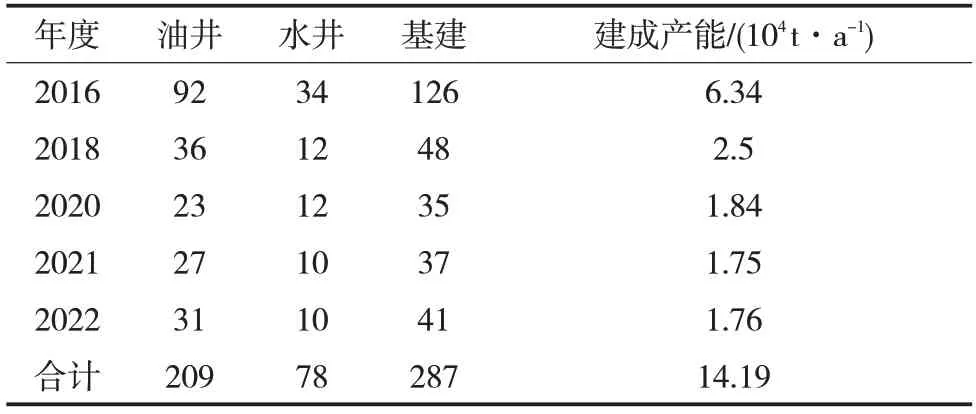

台9区块位于库里泡水库东南侧,区域被古库排干渠和支干渠划分为三部分,区块总含油面积34 km2,区域内主要分布有农田、林地及3 座村屯等,区域中心距离最近的永4转油站7.72 km。采取滚动开发,2016—2022 年逐年基建,共规划基建287 口井,其中油井209 口、水井78 口,建成产能14.19×104t/a。开发规划安排情况见表6。

表6 台9区块开发规划安排Tab.6 Development planning and arrangement of Tai 9 Block

首先,采取站内工艺“降级”措施。台9区块最远井距离永4 站10.7 km,集油半径达17 km,按照常规建设模式,需要在区域中心新建转油注水站。但滚动开发形势不明朗,初期建站规模难以确定,因此将台9区块视为区块扩边,新建转油注水站“降级”为增压集油配水间。利用掺水混输工艺扩大集油半径,充分依托永4 转油注水站剩余能力,应用混输工艺,简化布站,降低建设投资,减少运行成本,永4站处理负荷率提高40%。建设投资和运行成本对比情况见表7。

表7 台9区块建设投资和运行成本对比Tab.7 Comparison of construction investment and operation cost of Tai 9 Block

其次,采取站外工艺“升级”措施。针对区块管理面积大、井场分布零散、距离已建站场较远的问题,通过数字化技术“升级”站外工艺。以永4站为监控中心,实现台9区块6座集油配水间、287口油水井生产数据自动采集、远程监控,站外用工仅5人,与传统模式相比少用工31人[7]。

最后,完善混输工艺。通过现场清淤,在泵前过滤器、站间回油管道、站内沉降罐中均清出大量砂体。来液含砂对混输泵运行主要造成以下两方面影响:①堵塞工艺设备造成偏流。来液中含砂,堵塞匀流装置内孔板,导致匀流装置无法充分均匀混合气液;堵塞泵前过滤器,造成泵进液困难,并联运行的混输泵吸入的气液流量不均匀,产生偏流现象。混输泵在高含气率的工况下运行,导致泵体过热、震动增加、泵轴断裂[8]。②磨损泵体内衬造成漏失。双螺杆混输泵属于回转式容积泵,衬套与螺旋套间隙约为0.3 mm,两螺旋套间隙约为0.4 mm,运行时衬套、螺旋套附有一层油膜起密封作用。由于砂子磨损,各组件之间缝隙增大,油膜起不到良好的密封作用,造成混输泵漏失严重,泵效下降,无法达到设计排量,变频器长期工频运行。

针对混输工艺存在的问题,通过与设计院、厂商多次结合,确定以下解决措施:①改变运行方式。将“运二备一”改为“运一备一”的运行方式,避免了气液产量波动较大造成的进液不均,从根本上解决偏流问题[9]。②增设油气分离器。在台9-1间外设置油气分离器,各阀组间来液先进入油气分离器分离、缓冲、沉降,再经过匀流装置进入混输泵,减少气液波动直接冲击泵体,同时实现沉砂功能。③更换大排量混输泵。拆除原排量160 m3/d的混输泵3 台,结合后续新建产能,更换为2 台排量320 m3/d的混输泵。④改进匀流装置。匀流装置与工艺管道采用法兰连接,方便拆卸清淤;匀流装置上加装玻璃看窗,方便观察流体形态。⑤更换泵前过滤器。更换滤网目数更高、面积更大的两级过滤器,目前泵前过滤器为20 目(孔径0.85 mm),混输泵的两个螺旋套之间及螺旋套与衬套之间空隙约为0.3 mm,滤后介质含砂直径大于内衬空隙,易磨损泵体[10]。

2 多措并举,推进前期工作提速

采油八厂开发整体进入难采储量接替阶段,剩余优选潜力区面积小、不整体连片,造成新建产能区块小、产量低、项目多。2022 年开发规划基建662口井,预计建成产能31.48×104t,产能项目17项,占全油田产能新建井数的7.9%、建成产能的12.3%、项目总数的16.8%。为全力推进产能提质提速,将产能建设细分为3条主线、10条辅线、35个节点,成立一体化办公室,整合资源、各部门集中力量、协同联动。

2.1 抢抓前期程序

按照新井产量目标,倒排运行工期,提前半年着手,超前组织图纸调整、环评安审、征地、备料等工作。通过以下“四个超前”为后续环节争取了时间。

(1)超前图纸调整。提前收集完钻井资料,早出调整方案,早发施工图纸,加快资料流转,缩短完钻施工图调整周期20天。

(2)超前环评安审。采用地面方案初稿,提前勘察现场,采集资料,积极配合环评单位编制报告,压缩环评办理周期;安全评价与初设同步开展、同步审批。

(3)超前土地征用。设计、环保、基建等多专业联合现场勘察,提前采用钻前施工图和初设办理征地手续,加强横向沟通和企地协作,确保环评批复后一周内完成用地手续。

(4)超前物资供应。计划、设计、生产、器材、基建等多部门联动,核准物资需求,提前委托加工抽油机、管线等大宗物资,通用物资分批次备料、及时补充,避免“等米下锅”。

2.2 紧抓方案设计

方案设计应着重注意以下两点:

(1)超前介入,提前开展地面方案编制。提前掌握产能区块地面生产现状;提前分析影响投产运行的关键生产难题;提前编制地面建设思路并组织相关单位讨论;提前派人驻扎设计院协助编制方案设计。

(2)立足自身,自设为主开展方案设计。以自设为主、外委为辅开展地面方案设计,自设率由2019 年的12%提升至2021 年的70%,预计2022 年将达到82%。

3 有的放矢,明确下步攻关方向

下一步将针对以下几方面问题开展技术攻关,适应新的油田开发形势,探索适合外围油田的地面效益建产模式。

(1)针对致密油区块产能经济达标困难的问题,继续开展一体化降投资优化措施,地上地下联合攻关,从提高评价期产量、降低初期建设投资两方面着手,按全生命周期开发考虑,保障致密油区块经济、有效动用。

(2)解决致密油区块压裂返排液处理难度大的问题。2021 年预测产生返排液62.8×104m3,返排液胶质含量高,并且含大量砂体及其他杂质,影响地面系统安全生产及平稳运行。与采油工程联合攻关,按照“能复配即复配”的原则,使返排液在站外进行充分降解,避免直接冲击地面系统。

(3)解决滚动开发不明朗,扶余油层产能免钻风险高的问题。2019—2021 年扶余油层共规划基建564 口井,已取消基建70 口井,占总井数的12.4%,2023 年及以后产能区块,开发形势不明朗。与开发紧密结合,根据“十四五”钻井环评确定的井位,提前核实预判涉及站场扩建情况,2022年地面方案及初步设计编制过程中,时时跟踪钻井进展,根据免钻情况及时调整地面工程量。