基于全生命周期分析的白车身选材方法

张立军,高 泽,余海燕

(同济大学汽车学院,上海 201804)

前言

汽车的制造和使用过程都需要消耗大量能源并产生废气排放,而汽车的碳排放和能耗与整车质量关系密切,整车质量越小,碳排放与能耗越低。因此,汽车材料的选择策略对减轻质量、节能减排具有重要的意义。但是,目前汽车选材关注的重点在汽车质量的轻量化,目的是使汽车使用阶段的排放降低,而忽略了材料在生产、零件制造和报废回收环节时产生的碳排放。汽车原材料的生产及零件制造过程也会消耗大量的能量,并产生大量的碳排放。研究表明,铝合金、镁合金、碳纤维复合材料等轻质材料在生产过程中的碳排放和能耗比传统的钢材大。因此,汽车选材的依据不仅要考虑使用阶段的能耗,还须考虑这些材料在生产、制造和报废回收全生命周期中对环境的影响,方能体现轻量化的初衷。

全生命周期评价(LCA)是一种评价产品、工艺或活动,从原材料采集、运输到零件的制造、装配、使用和报废回收等全生命周期过程中的能量和物质消耗以及环境污染的方法,它实现了产品“从摇篮到坟墓”整个生命周期内的关于其环境风险和影响的定量分析。生命周期的思想自20 世纪70 年代诞生,在80 年代被广泛应用。该评价方法在汽车的节能减排方面得到了广泛的应用。在汽车行业内最著名应用的是美国阿贡实验室开发的GREET 模型,该模型可以分析从“油井—车轮”(well to wheel,WTW)过程中的代用燃料和先进车辆技术整个燃料循环的能源效率和排放影响。

国内外学者对于汽车轻量化的全生命周期评价研究主要是采用高强钢、铝合金、镁合金、玻璃纤维和碳纤维复合材料代替传统钢材,以减少能量的消耗和提升环境评价指标。研究范围涵盖了整车、白车身以及其他零部件,例如刘志峰等研究了发动机罩,发现铝合金全生命周期的影响比玻璃钢更小。Aleksandar 等对汽车座椅进行了研究,发现使用回收率高的材料能减小生命周期的环境影响。Hambali等从环境、产品性能和经济等方面对低碳工艺进行规划与优化,运用AHP 方法优化了汽车的保险杠梁的制造工艺方案。李聪波等建立了一种以总碳排放和总加工时间最小为优化目标的机械加工系统工艺路线高效低碳优化模型,并基于遗传算法对优化模型进行寻优求解,实现不同工艺特征加工工步的优化排序,得到可行并优化的工艺路线。

本文以某传统汽油车作为研究对象,以碳排放当量(即等效碳排放)和能耗为指标,采用世界钢铁协会研究的全生命周期计算模型,对不同材料车身的碳排放和能耗情况进行比较分析。旨在为汽车车身的选材提供依据。

1 计算模型

本文中所用模型从3 个阶段来计算汽车全生命周期的碳排,分别是:生产阶段、使用阶段和回收阶段。生产阶段的碳排放是材料生产和零件制造过程中产生的碳排放。不同的材料和制造工艺会对该阶段的碳排放产生影响。使用阶段碳排放则多为燃料燃烧产生的碳排放。回收阶段根据材料和回收率的不同能减少整个生命周期的碳排放。

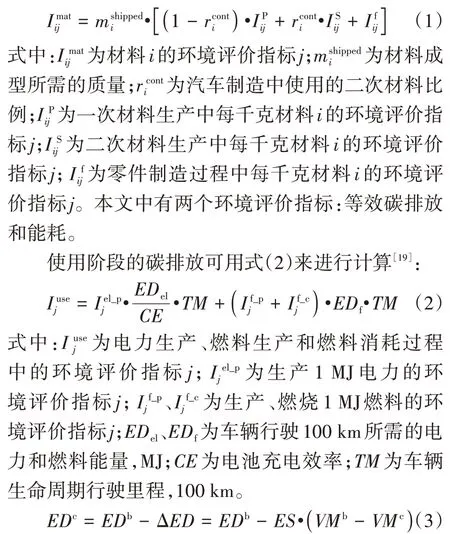

生产阶段的碳排放可用式(1)来进行计算:

式中:为对比车辆行驶100 km 所需燃料产生的能量,MJ;ED为基础车辆行驶100 km所需燃料产生的能量,MJ;为每减质量1 kg能减少的能量消耗;为对比车辆的质量;为基础车辆质量。

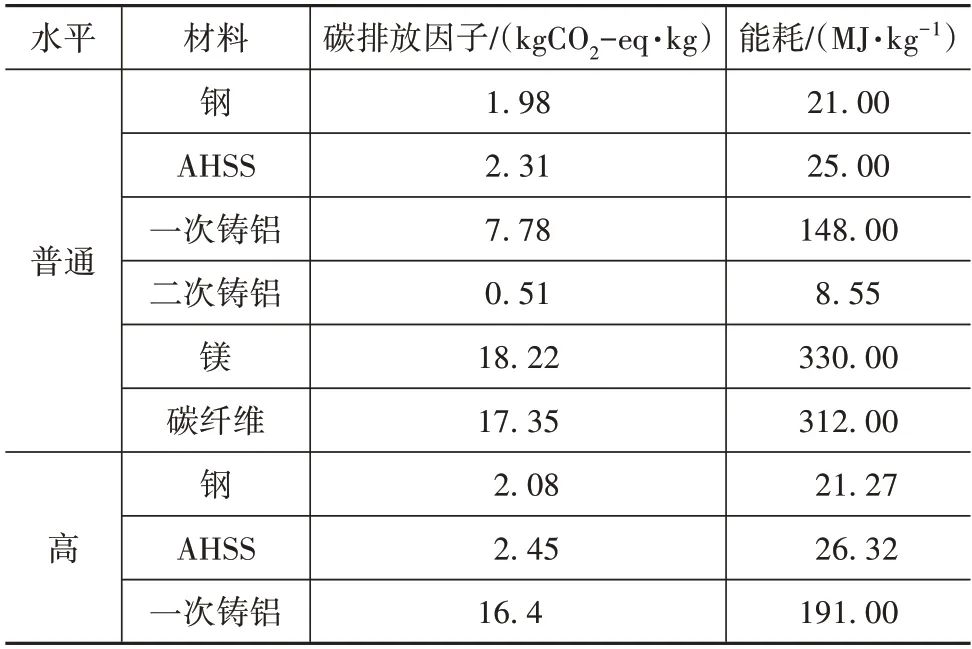

回收阶段的碳排放可用式(4)来进行计算:

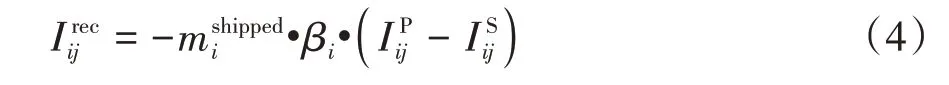

2 轻量化方案

本文以某传统汽油车作为研究对象,该车辆的整车材料清单如表1 所示。其中,白车身的质量为397 kg,材料为普通低碳钢。在汽车性能不变的情况下,以普通钢为基础,参考表2 所示的轻量化材料替换系数,设计了如下5 种汽车白车身材料比例方案:

表1 整车材料清单

表2 轻量化材料的替换比例

(1)基础方案,100%普通钢,白车身质量397 kg;

(2)方案1,100%用先进高强钢(AHSS)替代,白车身质量为298 kg,质量减轻99 kg,整车质量降低5.9%;

(3)方案2,100%用铝合金替代,白车身质量为238 kg,质量减轻159 kg,整车质量降低9.5%;

(4)方案3,100%用碳纤维复合材料替代,白车身质量变为218 kg,质量减轻179 kg,整车质量降低10.67%;

(5)方案4,100%用镁合金替代,白车身质量变为199 kg,质量减轻198 kg,整车质量降低11.8%。

以上方案中行驶里程设置了10 和20 万km两种情况,普通家用车10 年的行驶里程一般在此范围内。

3 计算结果

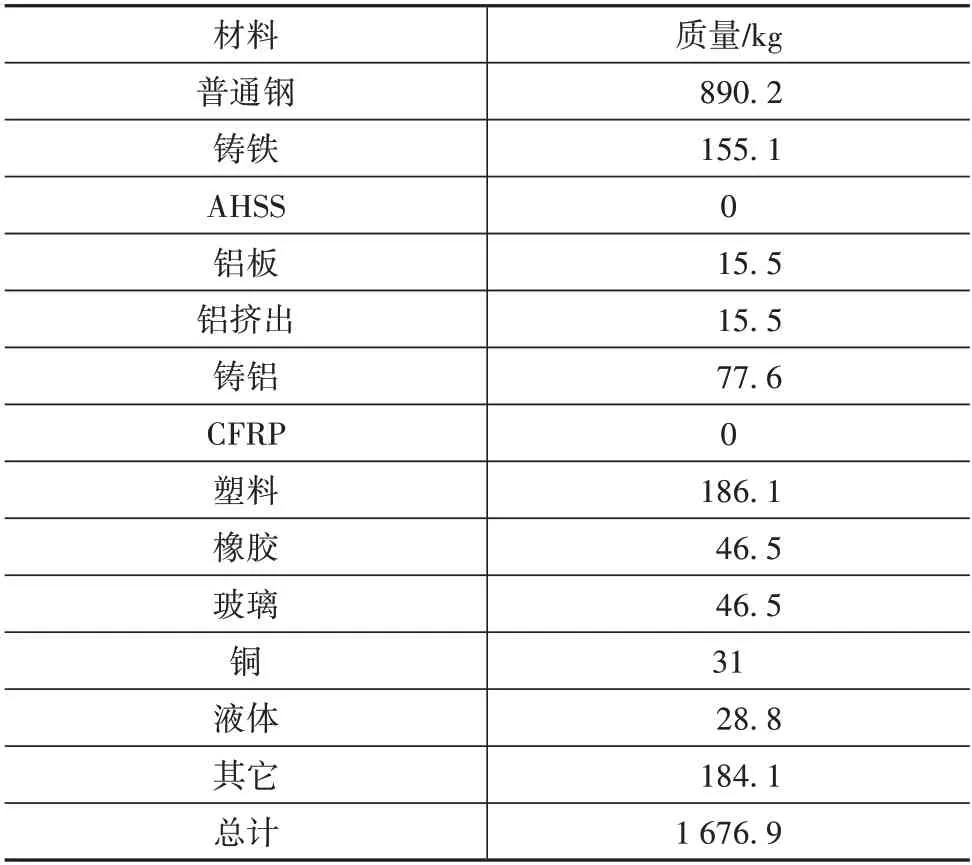

不同国家和地区生产钢、铝等材料的碳排放和能量消耗有一定差异,这对计算结果会有影响。为此不同国家和地区的碳排放和能耗分为“普通”和“高”两种水平,如表3所示。

表3 碳排放因子和能耗水平

表3 中的数据来源于GREET 内置的数据与worldautosteel.org。

3.1 方案1和2在行驶里程为10万km时的情况

当行驶里程为10 万km 时各方案对应的碳排放当量如表4 所示,能耗如表5 所示。由表可见,在高排放高能耗方案下,方案1全生命周期内的碳排放相对基础方案有显著下降,由19.958下降到18.747 t,下降比例达6%。能耗相对基础方案从291.96 减少到275.25 GJ,下降比例为5.7%。方案2 对应的汽车在全生命周期内总的碳排放当量相比基础方案也有下降,但是其下降幅度没有方案1 效果明显,仅有2.2%,能耗下降2.5%。在普通排放普通能耗方案下,方案1 和方案2 相对基础方案总碳排放减少了6.1%和6.2%。可见,方案1 无论在高排放和普通排放条件下均能达到较好的节能减排效果,而方案2 更适合于作为在普通排放方案下的减排途径。从这个角度而言,铝合金虽然密度小,其轻量化效果优于高强度钢板,但是由于铝合金制造过程中有更多的碳排放,因此其在产品全生命周期过程中的减排效果并不优于高强度钢板。

表4 10万km各阶段碳排放当量

表5 10万km各阶段能耗

按碳排放当量由低到高的顺序依次为:普通碳排放因子地区的全铝白车身、普通碳排放因子地区的AHSS 白车身、高碳排放因子地区的AHSS 白车身、高碳排放因子地区的全铝白车身。按能耗量由低到高的顺序依次为:普通能耗地区的AHSS 白车身、普通能耗地区的全铝白车身、高能耗地区的AHSS 白车身、高能耗地区的全铝车身。由表3 可得,与高排放高能耗地区相比,普通排放普通能耗地区中铝的碳排放因子减少的比例更多,减少了53%;能耗因子减少的比例较少,仅有23%。因此几种情况的碳排放和能耗由低到高的顺序并不完全一致。

3.2 方案1和2在行驶里程为20万km时的情况

当行驶里程为20 万km 时的碳排放当量计算结果如表6 所示,能耗如表7 所示。由表可见,行驶里程为20万km时,碳排放和能耗最低的是普通碳排放因子地区的全铝白车身,其次是普通碳排放因子地区的先进高强钢白车身,再是高碳排放因子地区的先进高强钢白车身,最后是高碳排放因子地区的全铝白车身。这是由于行驶里程增加后轮胎磨损加剧,更换新轮胎直接导致碳排放增加。因此,20万km生产阶段的碳排放和能耗比10 万km 的高。但是各方案的减排效果发生了改变,高排放地区,20 万km 行驶里程后方案2 的碳排放相对基础方案下降了5.3%,而10 万km行驶里程情况下该值为2.2%。同样,在碳排放因子低的区域,方案2 的碳排放下降了7.6%,比10万km行驶里程情况下的减排比例6.2%也更加显著。这说明方案2 也即全铝白车身的方案,汽车行驶里程越长其减排效果越显著。而且在20 万km 情况下其碳排放比全高强度钢的方案还要低。

表6 20万km各阶段碳排放当量

表7 20万km各阶段能耗

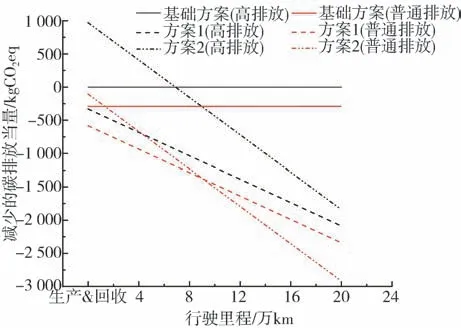

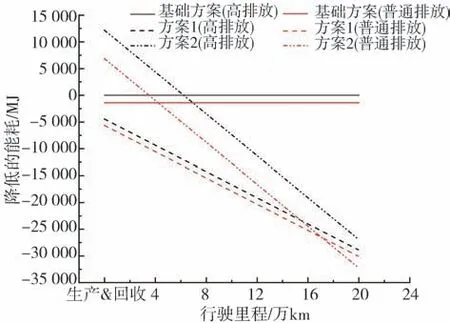

以生产-回收作为横坐标的起始点,碳排放和能耗随行驶里程增加的变化关系如图1 和图2 所示。其中,纵坐标为各种方案与高排放、高能耗的基础方案的差值。由图可见,在基础排放地区,行驶约9 万km 时,方案1 与方案2 的碳排放当量相等;行驶17 万km 时方案1 与方案2 的消耗能量相等。将其中的数据外插值之后可得,高排放地区在行驶约25 万km 时,方案1 与方案2 的碳排放当量相等;行驶23万km时,方案1与方案2 的能耗相等。

图1 碳排放当量随行驶里程变化关系

图2 能耗随行驶里程变化关系

由此可知,不同地区不同生产材料的碳排放因子的高低对汽车全生命周期的碳排放有很大影响。用铝代替AHSS 是否能够减少碳排放和能耗取决于该地区碳排放因子和能耗水平的高低。

3.3 行驶里程为20 万km 时各个阶段的碳排放和能耗

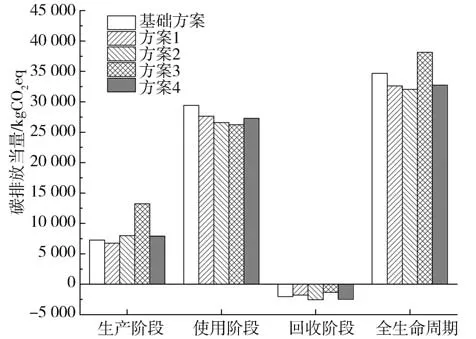

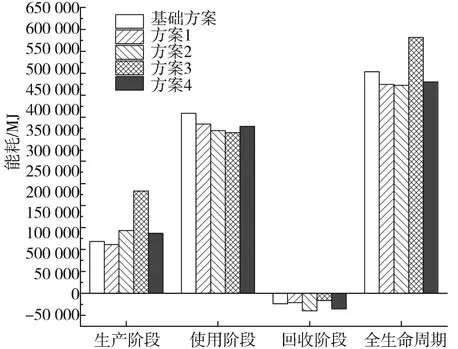

图3和图4分别为各阶段的碳排放与能耗,其中的数据均采用普通的碳排放因子和能耗水平进行计算。

图3 各个阶段碳排放

图4 各个阶段能耗

所有方案各个阶段的碳排放如图3 所示,能耗如图4 所示。由图可知,生产阶段碳排放和能耗最高的均为碳纤维车身,最低的是先进高强钢车身。使用阶段碳排放和能耗最高的均为先进高强钢车身,最低的是碳纤维车身。回收阶段碳排放和能耗减少最多的是全铝车身,最少的是碳纤维车身。从全生命周期考虑,碳排放和能耗最高的是碳纤维车身,甚至超过了普通钢车身,而最低的是全铝车身。由此可见,在现有的技术水平条件下,从保护环境角度看,采用碳纤维复合材料制造车身并不是一个最佳选择。镁合金车身比普通钢的碳排放和能耗低,但是不如AHSS 和铝合金车身。全铝车身有一定的优势,相对于普通钢车身而言,碳排放能减少约2.6 t COeq,能耗减少30.874 GJ。相对于AHSS 车身,全铝车身减少0.55 t COeq 碳排放,减少2 GJ能耗。

取行驶里程为15万km,根据表4~表7的数据进行计算,此时车身材料最佳比例的计算如表8 所示,铝合金的比例为,AHSS 的比例为1-。优化计算后可得=22.1%。因此铝合金的比例为22.1%,AHSS的比例为77.9%。

表8 各个阶段碳排放和能耗与铝合金比例的关系

4 结论

(1)从全生命周期的角度看,用AHSS、铝合金和镁合金代替普通钢作为车身材料可以降低碳排放和能耗。用碳纤维代替普通钢会增加碳排放和能耗。其原因是现有技术条件下碳纤维生产过程中的碳排放和能耗都极高,并且现在回收碳纤维的技术还不成熟,回收阶段减少的碳排放和能耗相对较少。

(2)铝合金的全生命周期碳排放和能耗主要取决于生产阶段的碳排放和能耗水平。在普通碳排放和能耗水平地区,铝合金比AHSS 更有优势,在高碳排放和能耗水平地区,则AHSS比铝合金更有优势。

(3)随着汽车行驶里程的增加,全铝车身的减排效果就越明显,在普通碳排放因子地区,20 万km 行驶里程下全铝车身的总碳排放和能耗低于高强度钢车身。

(4)针对本文研究对象而言,综合考虑碳排放和能耗,在普通碳排放和能耗水平地区,车辆行驶里程为15 万km 时,其车身材料的最佳比例应为77.9%的AHSS和22.1%的铝合金。