汇流排产热影响下的电池模组冷却系统改进设计*

彭宇明,袁明晓,敬卓鑫,张永林,黄 港

(1.先进驱动节能技术教育部工程研究中心,成都 610036;2.西南交通大学汽车与能源动力研究所,成都 610036)

前言

随着能源与环境多重压力的持续增长,世界各国大力推动新能源汽车的发展,新能源汽车逐渐成为乘用车市场的主流。有数据显示,截至2020年底,全国新能源汽车保有量占汽车总量的1.75%,达到492万辆,与2019年相比,增长29.18%,增量达到111 万辆。其中,纯电动汽车保有量占新能源汽车总量的81.32%,达到400 万辆。新能源汽车增量连续3 年超过100 万辆。动力电池作为纯电动汽车的核心设备,其技术发展将成为电动汽车发展的关键。锂离子动力电池凭借其单体额定电压高、比能量大、使用循环寿命长等优点,在电动汽车领域取得了广泛的应用。但是锂离子电池对温度的敏感性使其适应性能大打折扣。有研究表明,在持续45 ℃环境温度下工作时,电池的循环次数减少近60%,电池单体之间的温度差异也会加剧不一致性和不均速老化,造成整个电池系统性能和寿命的不一致。

当前,行业内针对动力电池系统的发热散热特性开展了大量研究,这些研究大多数只考虑整个动力电池包或者电池模组系统层面的热管理研究。然而,在动力电池Pack 结构设计中,比较常见的金属辅件主要是钣金件、汇流镍片、导电铜排等,受到焦耳热和电池热传导的影响,这几种金属附件在长时间的使用后都会出现不同程度的表面涂层脱落,这一现象会影响动力电池Pack 的后续正常使用,从而诱发更严重的事故。现在动力电池系统一般通过配置液冷系统来匹配大功率放电工况,但是液冷板更容易在模组底部布置,对模组上部汇流排较难起到迅速散热作用。除此之外,现行方形动力电池包内的温度采集传感器大多布置在电芯顶部靠近汇流排的区域,汇流排产生的热量将会对温度采集造成一定影响,且高温在模组顶部聚集,将会加剧电芯内部温度的不均衡程度。针对上述现象,本文中将以某动力电池模组为研究对象,分别建立电芯的电化学模型和汇流排的电热模型,通过将电芯温度场与汇流排温度场进行耦合分析,总结在汇流排产热影响下的动力电池模组温度场分布规律,在此基础上进行冷却系统的优化设计,将冷却板布置在模组侧面,并研究冷却板尺寸、冷却液浓度和冷却液入口流速对冷却效果的影响,从而对冷却系统进一步进行优化设计。

1 电芯热模型建立与验证

1.1 电芯参数与3维模型

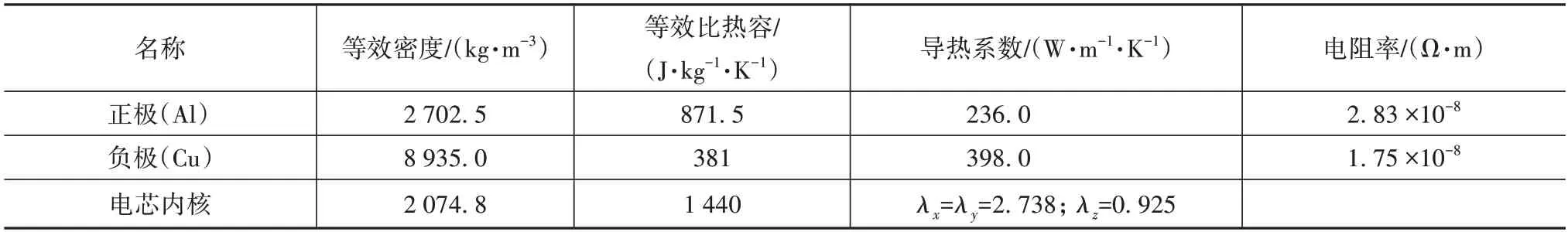

本文中所采用的电芯为某磷酸铁锂电池,主要包含正负极柱和电芯内核两部分。电芯参数见表1。其实物和三维模型如图1 所示,电池厚48 mm,宽174 mm,长128 mm(不包含极耳,极耳厚5 mm,半径为8 mm)。

图1 电芯实物及3维模型

表1 电芯参数表

1.2 电芯热物性参数

锂离子电芯热物性参数包括电池密度、电池导热系数、电池比热容。

电池密度:

电池导热系数:

电池比热容:

式中:λ、λ、λ为电池沿着方向的导热系数;L为电池各层厚度;λ为电池各层导热系数。

根据上述理论计算公式结合电池材料信息得到本文所研究的方形锂离子电池的热物性参数,如表2所示。

表2 热物性参数表

1.3 电芯生热传热模型

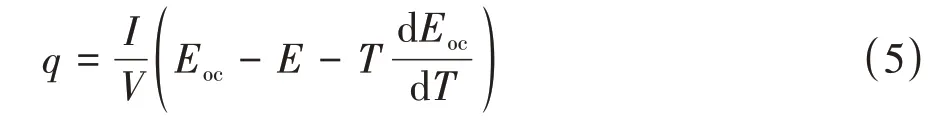

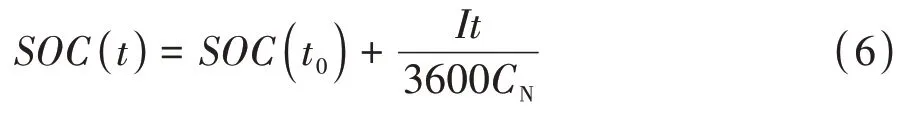

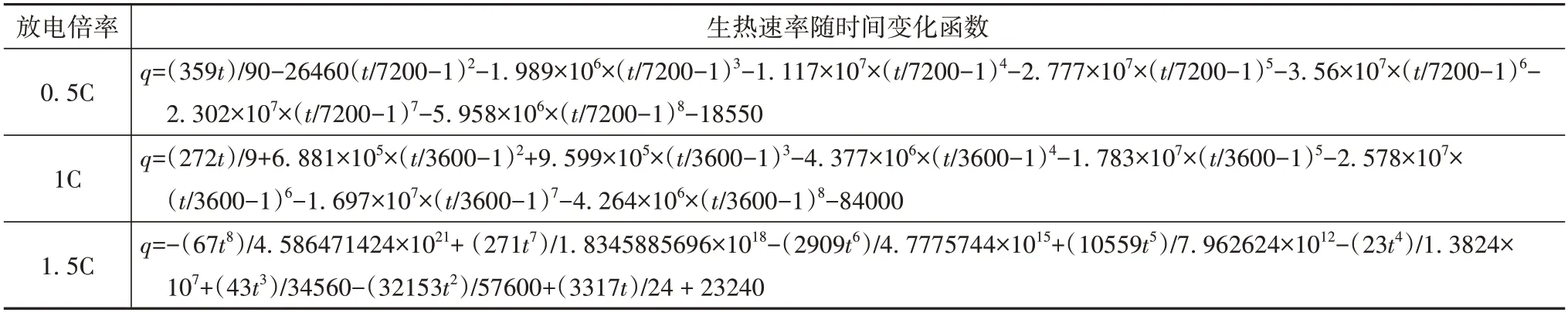

锂离子电池工作时产生的热量主要由电化学反应热、极化热、欧姆内阻热和SEI 膜分解热组成。电池单体的生热率受电流密度、荷电状态和环境温度等因素影响,具有高度非线性,因此在实际研究中,许多学者采用Bernardi 等建立的生热速率模型进行计算。Bernardi 电池生热速率方程为

式中:为电芯生热速率,W/m;为工作电流,A;为电池总体积,m;为电池的开路电压,V;为电池的工作电压,V;为电池的温度,K。

根据相关实验分别测得不同放电倍率下电池的开路电压和工作电压后,代入上述公式计算出不同放电倍率下的生热速率,再利用K.W.E.Cheng恒流放电SOC 计算式拟合出生热速率随时间变化函数,计算式为

式中:()指电池充放电初始时刻的值,充电时间可取0,放电时间可取1;指充放电电流,充电为正,放电为负,A;指电池额定容量,A·h;指时间,s。

最终拟合出不同放电倍率下电芯的生热速率随时间变化函数,如表3所示。

表3 不同放电倍率下生热速率函数表

1.4 电芯热模型仿真与验证

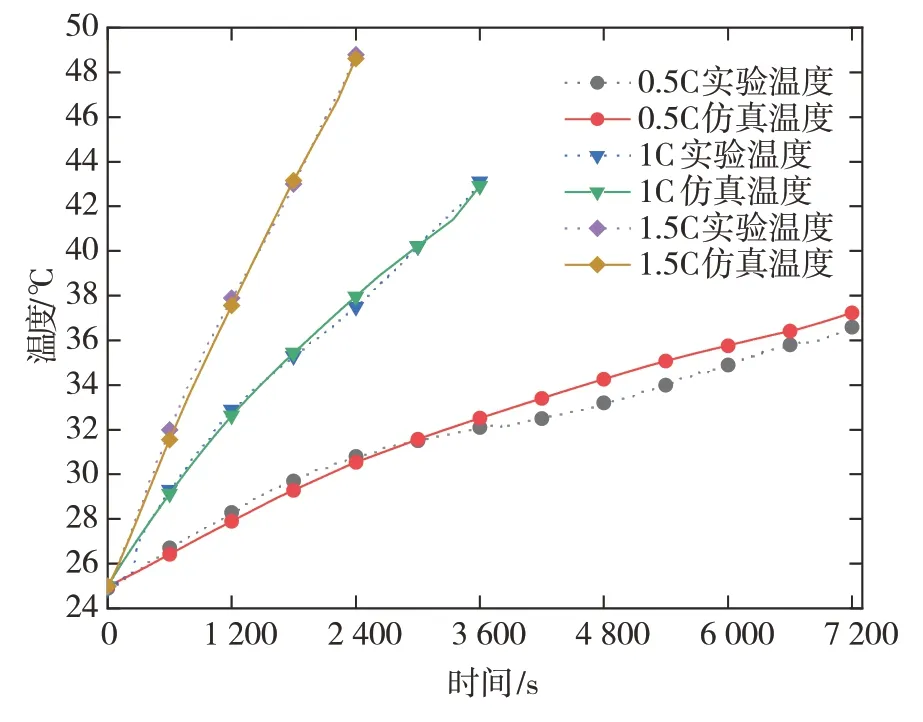

利用COMSOL Multiphysic 数值分析软件对电芯进行数值仿真分析,对流换热系数采用8 W/(m·K),电芯初始温度和环境温度均为25 ℃,分别计算放电倍率为0.5C、1C、1.5C时的温度场。

同时为了验证电芯数值仿真计算模型结果的准确性,设计相关初始环境温度下的电池单体倍率放电实验,并利用多路温度测试仪采集电池表面温度数据和仿真结果进行比对,结果如图2所示。

图2 电芯热模型仿真与实验结果对比图

分析结果可知:在放电倍率为0.5C 时,放电结束后电芯仿真温度为37.24 ℃,实验温度为36.6 ℃,误差为1.75%;在放电倍率为1C 时,放电结束后电芯仿真温度为42.91 ℃,实验温度为43.1 ℃,误差为0.44%;在放电倍率为1.5C 时,放电结束后电芯仿真温度为48.62 ℃,实验温度为48.8 ℃,误差为0.37%。3 种工况误差均在2%以内,符合工程应用的误差要求,下文将利用本模型进行模组的建模。

2 汇流排产热影响下的模组热仿真分析

在模组热仿真中加入汇流排所产生的温度场,讨论汇流排上产生的焦耳热对模组温度场的影响。

2.1 模组的3维模型

本文研究所用模组系某款动力电池模组,采用3P4S 布置方式,共12 个电芯,电芯和电芯之间留有3 mm 间隙。由于受到计算机硬件条件和仿真软件计算能力的限制,同时复杂几何模型划分网格所得的网格质量较低,因此有必要对电池模组进行几何简化处理。考虑到模组内主要热源为汇流排及电芯,且本文主要探究对象是汇流排产热对电芯温度场的影响,因此只保留电芯和汇流排两部分,省去模组上部塑料外壳和其他紧固件。此外,汇流排上面的热量来源为焦耳热,其主要经过极柱通过热传导传递给电芯,汇流排的结构形状对其热量的传递影响有限,因此对汇流排3 维模型做相应的平滑简化处理,保留其整体尺寸。简化后模组3维模型如图3所示。

图3 模组3维模型图

2.2 模组温度场仿真

汇流排参数如表4 所示。其上通过电流产生焦耳热,因此本研究借助COMSOL Multiphysic 多物理场仿真软件,以焦耳热为热源在汇流排上进行固体热传导,从而将电场和焦耳热物理场进行耦合,通过输入电场边界条件计算热场。

表4 汇流排参数表

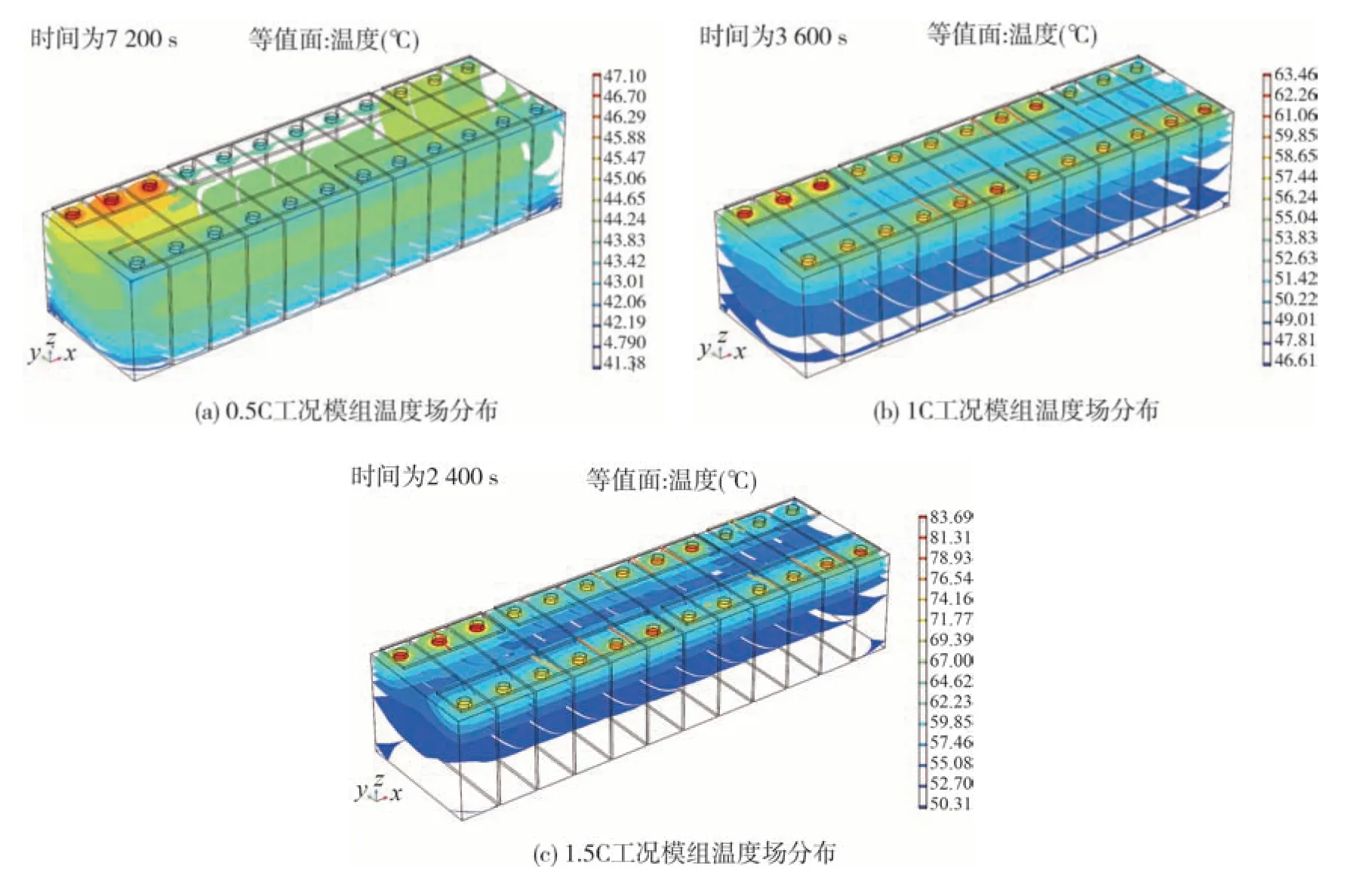

同电芯热模型一样,分别设置0.5C、1.0C 和1.5C 3 种工况,汇流排上对应的电流分别为120、240 和360 A,放电时间分别为7 200、3 600、2 400 s,环境温度和模组初始温度均为25 ℃,模组仿真结果如图4所示。

图4 模组仿真温度场云图

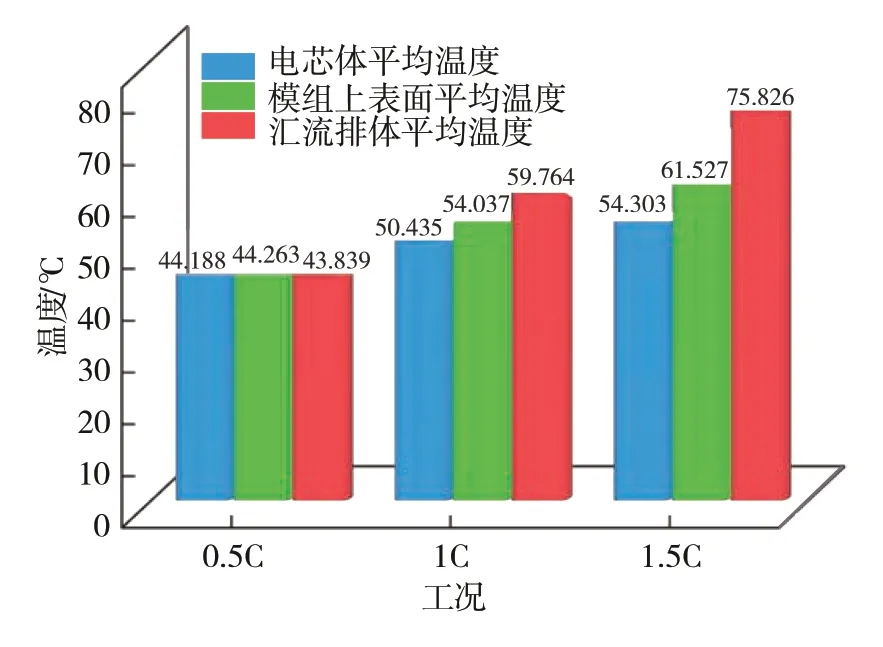

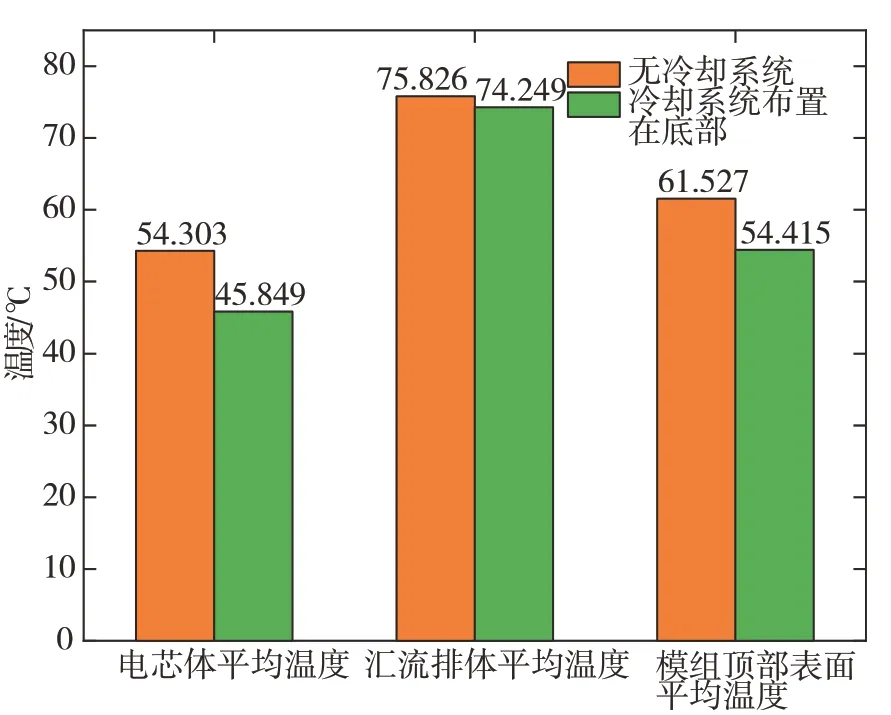

可以看到,在放电结束后,高倍率放电工况下汇流排上产生的热量对模组电芯顶部区域的温升影响较大,尤其是极柱和电芯接触部位,且汇流排自身温升幅度也比较大。如图5 所示,在0.5C 工况下汇流排上产生的热量对模组温度场影响有限。在1C 工况下,汇流排上体平均温度达到59.764 ℃,在此影响下模组上表面平均温度达到54.037 ℃,模组电芯的体平均温度达到50.435 ℃。在1.5C 工况下,汇流排上体平均温度达到75.826 ℃,受其影响,模组上表面平均温度达到61.527 ℃,而模组电芯的体平均温度也升至54.303 ℃。

图5 模组温度场仿真数据

受模组结构限制,目前大多数方形动力电池温度采集装置布置在模组电芯顶部靠近汇流排区域,在大倍率放电情况下,模组顶部区域温度在汇流排温度场影响较大,不可避免地会造成温度测量的较大偏差,从而造成控制系统对电芯荷电状态及温度阈值的错误估计,进而会严重影响电池管理、功率输出和整车的控制策略。

3 冷却系统改进设计与影响因素分析

本文研究的模组原有冷却系统布置在模组下方,在前述分析中可以看出,顶部的汇流排产生的焦耳热在高倍率放电工况下对模组顶部的温升影响较大,因此需要进行有针对性的改进设计。在本部分研究中,由于篇幅受限,且低倍率下汇流排产生的热量对电芯温度场影响有限,只进行1.5C 倍率放电工况的研究。

3.1 原冷却系统冷却效果仿真分析

原冷却系统布置在模组下方,冷却管道结构如图6所示,冷却板厚度为6 mm,冷却管道截面尺寸为4 mm×8 mm,冷却液采用水为冷却介质,冷却液入口设计流量为1 L/min,冷却液初始温度为25 ℃。

图6 模组原冷却系统布置示意图

模组温度场分布等值面图如图7 所示,受冷却系统影响,模组电芯底部的温度较低,模组顶部和底部形成较大温差,温差达到24.988 ℃,加剧了电芯内部的温度不均衡程度。原有的冷却系统对电芯有一定的冷却效果,电芯体平均温度由54.303 降至45.849 ℃,但是对汇流排和模组顶部的冷却效果有限,如图8 所示,当冷却系统布置在底面时,汇流排上体平均温度仅降低1.577 ℃,模组顶部表面平均温度仅降低7.112 ℃。

图7 原冷却系统仿真结果温度云图

图8 原冷却系统冷却效果对比图

综上所述,原有冷却系统虽然能对电芯的温度进行一定程度的冷却散热,但是对模组顶部和汇流排上的高温问题并未有实质性的改善,且加大了电芯顶部和底部的温差,因此需要针对此问题进行改进设计。

3.2 冷却系统改进设计及仿真分析

针对前述研究所呈现的问题,选择将冷却板布置在电芯两侧,同时针对极柱和电芯连接部位产生的高温区域,将冷管管道重新进行设计,如图9 所示,冷却管道呈“巨”字型设计,以期能够对上述区域进行有效散热。冷却板厚度同样采用6 mm,冷却管道截面管道尺寸仍旧为4 mm × 8 mm,冷却液采用水为冷却介质,入口流量同样为1 L/min,冷却液初始温度和环境温度为25 ℃。

图9 改进后冷却系统布置示意图

仿真结果如图10 所示。可以看到,冷却板布置在两侧后,电芯更加均匀地向两侧散热。其中,电芯体平均温度为43.455 ℃,汇流排上体平均温度为66.596 ℃,模组顶部表面平均温度为48.432 ℃,顶部和底部平均温差为5.677 ℃,如图11 所示。相比较于原冷却系统,电芯体平均温度下降2.394 ℃,汇流排上体平均温度下降7.663 ℃,模组顶部表面平均温度下降5.983 ℃,顶部和底部温差则缩小了19.311 ℃。

图10 改进冷却系统布置位置后模组温度场云图

图11 改进冷却系统布置位置前后冷却效果对比

综上所述,将冷却板布置在侧面能够有效降低电芯温度的同时能够针对模组的顶部区域和汇流排进行有效冷却。

3.3 冷却系统冷却效果影响因素分析

原冷却系统采用水作为冷却介质,虽然水的比热容较大,但水的冰点较高,在冬季容易受冷结冰,冷却板布置方式调整后,拟采用乙二醇水溶液作为冷却液,乙二醇在工程中通常作为防冻剂,其和水混合后能改变冷却水的蒸气压,冰点会显著降低。通过研究冷却板厚度、乙二醇水溶液体积浓度和冷却液入口流量对冷却效果的影响,在保证冷却效果的同时选取更合适的优化设计方案。

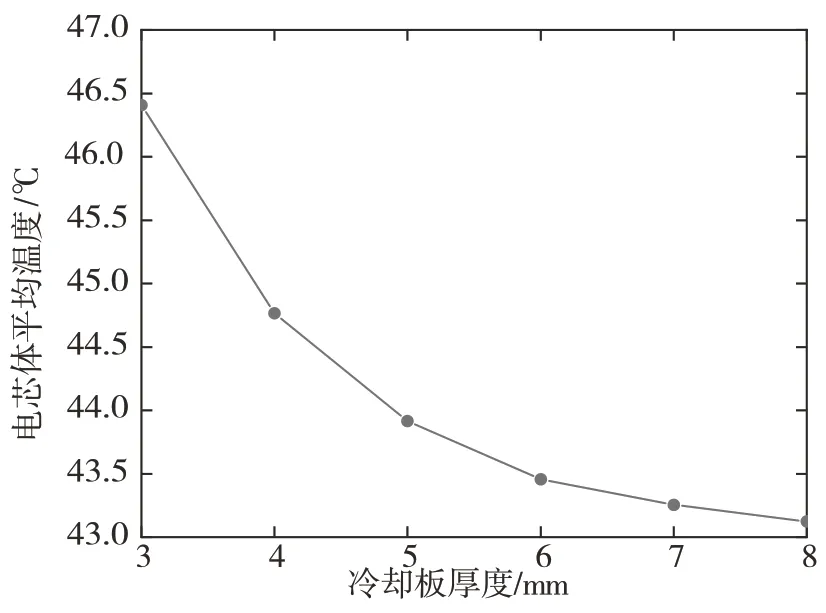

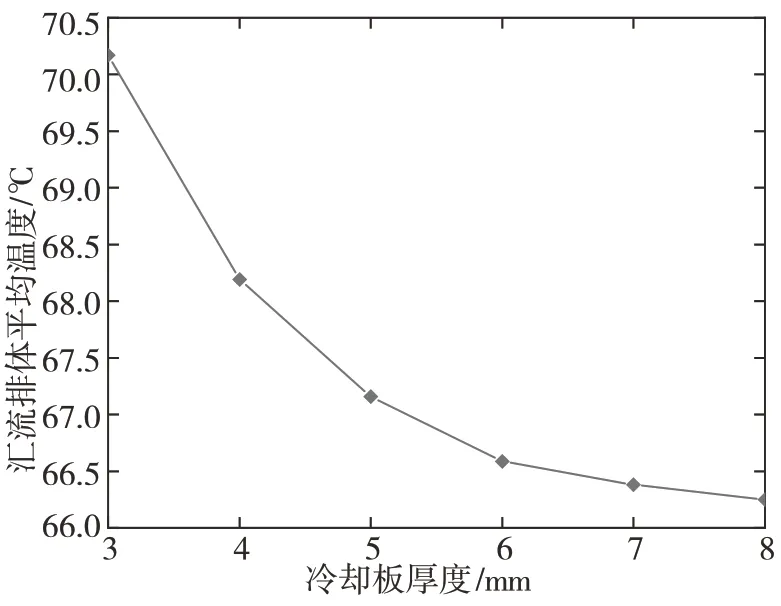

3.3.1 冷却板厚度对冷却效果的影响

由于冷却板布置在侧面将占用整个电池包的横向空间,设计合适的冷却板厚度既能保证冷却效果同时兼顾电池包的空间利用率。本研究分别设计冷却板厚度为3、4、5、6、7 和8 mm,先以水作为冷却液分析不同冷却板厚度对冷却效果的影响,与之相对应的冷却管道宽度分别为1、2、3、4、5和6 mm。

图12~图14所示分别为不同冷却板厚度对电芯体平均温度、汇流排体平均温度和模组顶部表面平均温度的冷却效果影响图。可以看出:冷却效果随着冷却板厚度的逐步增加而逐渐加强,但当冷却板达到6 mm 之后,温度下降趋势逐渐趋于缓和,此时再增加冷却板厚度,冷却效果提升的不够明显。综上所述,当冷却板布置在模组侧面时,厚度选取6 mm较为合适。

图12 冷却板厚度对电芯体平均温度的影响

图13 冷却板厚度对汇流排体平均温度的影响

图14 冷却板厚度对模组顶部表面平均温度的影响

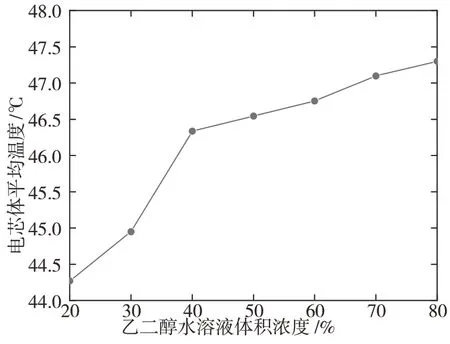

3.3.2 冷却液体积浓度对冷却效果的影响

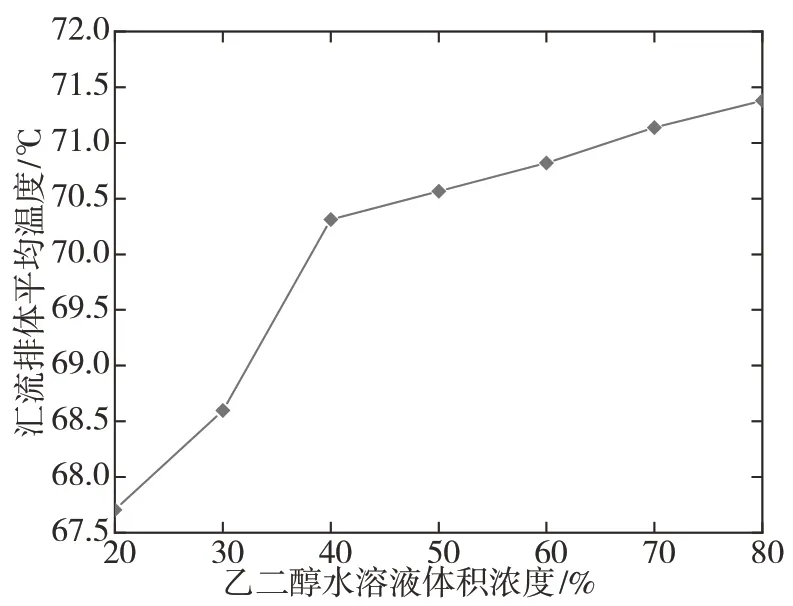

依次设置体积浓度为20%、30%、40%、50%、60%、70%和80%的乙二醇水溶液作为冷却液,冷却板厚度采用6 mm进行仿真,分析冷却液浓度对冷却效果的影响。图15~图17所示分别为不同浓度乙二醇水溶液对电芯体平均温度、汇流排体平均温度和模组顶部表面平均温度的冷却效果影响图。

图15 冷却液浓度对电芯体平均温度的影响

图16 冷却液浓度对汇流排体平均温度的影响

图17 冷却液浓度对模组顶部表面平均温度的影响

分析结果可知:冷却液浓度越低冷却效果越好,当冷却液浓度从40%降低至30%时,冷却效果提升明显。同时由表5 可知,30%体积浓度乙二醇水溶液冰点为-16.2 ℃,低于20%体积浓度乙二醇水溶的冰点,考虑到我国除去极北部地区和高寒地区外大部分区域的冬季低温环境,选取体积浓度为30%的乙二醇水溶液作为冷却液,在保证冷却效果的同时能改善冷却液冰点高的问题。

表5 不同乙二醇水溶液浓度的冰点

3.3.3 冷却液入口流量对冷却效果的影响

依次设置入口流量为1、2、3、4、5 和6 L/min,以体积浓度30%的乙二醇水溶液作为冷却液,冷却板厚度设置为6 mm 进行仿真分析,仿真结果如图18~图20所示。

图18 冷却液入口流量对电芯体平均温度的影响

图19 冷却液入口流量对汇流排体平均温度的影响

图20 冷却液入口流量对模组顶部表面平均温度的影响

分析结果可知:随着入口流量的增加,冷却效果逐渐加强,但是当入口流量达到2 L/min 以后,冷却效果随着入口流量的增加加强趋势逐渐趋于缓和,此时再增加入口流量将会增大冷却液抽取泵的功率负荷,因此选取冷却液入口流量为2 L/min 最为合适。

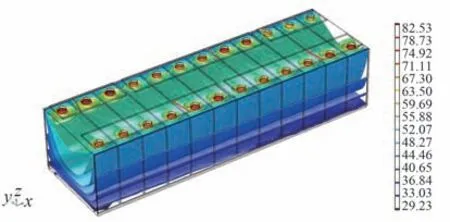

综合前述分析,冷却系统改进为以30%体积浓度乙二醇水溶液作为冷却液,冷却板厚度设计为6 mm,冷却液入口流量设计为2 L/min,最终模组温度场如图21所示。

图21 冷却系统优化后模组温度场云图

经计算,此时电芯体平均温度为43.196 ℃,汇流排体平均温度为66.368 ℃,模组顶部表面平均温度为48.259 ℃。图22 所示为将冷却液替换为乙二醇水溶液之后,通过调整冷却板厚度、冷却液入口流量和冷却液浓度,选定冷却板厚度为6 mm、冷却液入口流量为2 L/min、冷却液体积浓度为30%时和以水作为冷却介质时的冷却效果对比图,可以看出前后冷却效果趋于一致。

图22 30%乙二醇水溶液和水的冷却效果一致图

综上所述,以30%体积浓度乙二醇水溶液作为冷却液,冷却板厚度设计为6 mm,冷却液入口流量设计为2 L/min 最为合适,改进设计后在满足冷却效果的同时也解决了冷却液冰点较高、低温容易凝固的问题。

4 结论

为改善模组汇流排产热对模组温度的影响,本文用Bernardi 生热速率方程建立了方形磷酸铁锂电芯的热模型,并进行仿真和实验验证。在此基础上利用仿真软件建立了汇流排产热影响下的模组热仿真模型。通过调整原模组冷却系统的布置位置,分析冷却板厚度、冷却液体积浓度和冷却液入口流量3 种因素对冷却效果的影响,对原冷却系统进行综合改进设计,结论如下:

(1)本文建立的电芯热仿真模型所计算的电芯温度场与实验所测的数据基本吻合,0.5C 工况下误差为1.75%、1C 工况下误差为0.44%、1.5C 工况下误差为0.37%,模型准确度较高;

(2)利用仿真分析模组原有冷却系统的弊端,有针对性地对冷却系统进行改进设计,在冷却板布置方式上提出将冷却板布置在模组侧面,改进冷却板布置方式后,模组汇流排体平均温升降低了15.56%,电芯体平均温升降低了11.48%,模组顶部表面平均温升降低了20.34%,同时模组电芯上的温度分布也更加均匀;

(3)通过分析冷却板厚度、冷却液体积浓度和冷却液入口流量3 种因素对冷却效果的影响,最终确立冷却板设计厚度为6 mm,冷却液选取体积浓度为30%的乙二醇水溶液,冷却液入口流量设计为2 L/min。