SEAM改性沥青混凝土在路面工程中的应用

赖文华

(江西省高速资产经营有限责任公司,江西 南昌 330008)

1 SEAM改性沥青混凝土性能概述

硫磺改性技术与当前广泛应用的沥青发泡、表面活性及石蜡基物理降粘等常规温拌沥青混合料技术所不同。硫磺改性沥青技术最早出现在20世纪70年代的美国,而硫磺改性沥青混合料技术近些年才出现,壳牌专利产品——硫磺沥青混合料改性剂(Sulphur Extended Asphalt Modifier,SEAM)是该技术推广应用的代表性产品。硫磺沥青混合料改性剂主要在硫磺中掺加了增塑剂及烟雾抑制剂等成分,能显著增强沥青混合料的高温稳定性、抗车辙性能及抗水蚀性能[1]。其作用原理主要在于:硫磺是沥青的减阻剂,其加入能显著降低沥青粘度,增强其可拌和性;而沥青抗酸性能良好,能与硫磺很好相容,与集料较好粘结;硫磺在机械拌和及集料剪切作用下其细小颗粒能均匀分散至沥青混合料内,并在化学反应下生成结晶,以固态形式存在于混合料中,增强混合料结构强度,提升沥青材料软化点,充分发挥改性效果。

在沥青混合料拌和的过程中直接将SEAM改性剂加入拌和仓,并通过常规拌和技术均匀搅拌后生成硫磺改性沥青混合料。工程实践证明,SEAM改性剂既能替代普通沥青混合料中18~36%的沥青而当做粘结料使用,再加上其熔点较低,能够完全溶解于沥青材料,并使SEAM改性剂和沥青混合料粘度及混合料生产温度、碾压温度等显著降低;最后,SEAM改性剂还能使沥青混合料显著改性,提升其路用性能。

2 工程概况

某旅游公路改扩建工程为二级公路,全长8.7km,整体路基宽38.5m,设计行车速度80km/h,路面结构从下到上依次为6cm厚的AM-25沥青碎石层、5cm厚的AC-20I中粒式沥青混凝土层、4cm厚的AC-13I细粒式沥青混凝土层,为保证路面及路基结构的稳定,本公路主要通过35cm厚的水稳碎石和岩渣进行垫层处理。

考虑到该改扩建路段建设具有较强的生态环境意义,直接关系到所连接景区的形象塑造,故该路段施工最好不使用常规的热拌沥青混合料摊铺碾压技术,而应改用温拌沥青混合料施工技术,以降低燃料消耗及施工过程中烟雾废气等的排放,并提升施工路段沥青路面路用性能。

3 混合料配合比设计

3.1 原材料选择

该公路工程采用AH-70#基质沥青,其25℃针入度67.3(0.1mm),软化点47.5℃,15℃延度>165cm,材料密度1.035g/cm3,TFOT后残留物质量损失为0.1%、残留针入度比为67.6%、残留物延度25cm,各项性能均符合规范要求。集料主要选用公路沿线石料场轧石机所产玄武岩碎石料,且粗细集料性能质量均符合施工技术规范。

该工程使用壳牌所产SEAM硫磺改性沥青混合料改性剂,其主要成分为硫磺,并添加了增塑剂和烟雾抑制剂等成分,外观为半球状深褐色固体颗粒,其在改性沥青混合料制备过程中受到骨料剪切和高温作用后会迅速融化,并以滴液形式均匀滴洒于沥青混合料内[2]。SEAM硫磺改性沥青混合料改性剂硫磺含量≥97%,增塑剂含量≥2.5%,灰分≤3%、15℃比重不小于1.8,25℃针入度≤2(0.1mm),粒径不大于5mm,软化点和闪点不低于79℃和170℃,自燃温度约为290℃。

3.2 SEAM改性沥青混合料性能

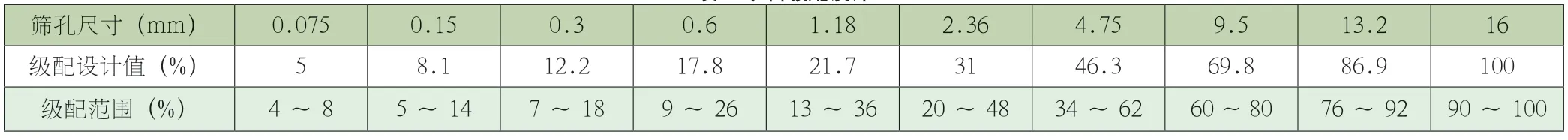

采用AC-13I细粒式沥青混合料,根据矿料筛分结果和施工技术规范所规定的级配,本公路所用矿料组成为粒径10~5mm碎石料33%、粒径5~3mm碎石料26%、机制砂28%、矿粉5%,AC-13I细粒式沥青混合料矿料级配设计详见表1。

表1 矿料级配设计

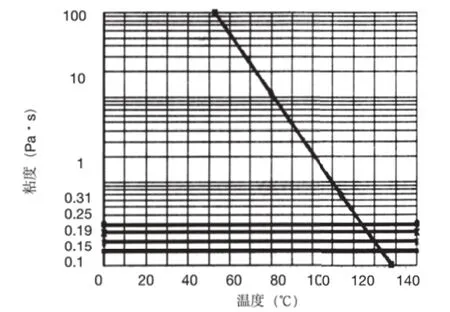

按照SEAM∶沥青=40∶60的比例将两种材料充分混合,并置于140℃温度的烘箱内保温,直至SEAM和沥青材料混合料变成液体;高速剪切混合液体并将其制成SEAM改性沥青;采用布洛克菲尔德粘度计法[3]进行SEAM改性沥青粘度检测,根据检测结果绘制粘度-温度曲线,粘度170±20mPa·s和280±30mPa·s所对应的温度即为SEAM改性沥青拌和温度和压实温度。从图1可以看出,该改性沥青混合料拌和温度和压实温度分别为130~140℃和124~130℃,比未添加SEAM改性剂的普通热拌沥青混合料低25~35℃。

图1 粘度-温度曲线

对不同击实温度下所成型的普通热拌沥青混凝土和SEAM改性沥青混凝土马歇尔试件进行空隙率试验,根据试验结果,普通热拌沥青混凝土试件在100℃、110℃、120℃、130℃、140℃及150℃的击实温度下空隙率分别为6.3%、5.9%、5.8%、5.4%、4.7%和4.5%,而SEAM改性沥青混凝土试件在100℃、110℃、120℃、130℃、140℃及150℃击实温度下空隙率分别5.3%、4.9%、4.6%、4.3%、4.0%和3.8%。以上结果充分说明,若与普通沥青混凝土保持相同的空隙率(如4.5%),则SEAM改性沥青混凝土所需要的击实温度较低,也说明通过掺加SEAM改性剂,能显著改善沥青混凝土压实特性,获得较佳的温拌效果。

4 试验段施工及检测

为得到准确的施工参数,选取桩号K6+450~K7+340段和K6+670~K7+120段为试验段,并分别进行上面层和中面层SEAM改性沥青混合料施工,试验段总施工面积为8410m2。

4.1 混合料拌和

该公路施工所用改性沥青混合料采用MARINI-175型拌和楼,电脑自动计量配料,间歇式拌和,先将集料投入拌和料仓内干拌5s,再加入SEAM改性剂和沥青材料,总拌和时间控制在45s以上,出料时所检测的温度应在150℃以下。改性沥青混合料制备好后由20t自卸车覆盖运输至施工现场,运输时间应控制在1h以内,混合料碾压前温度应在110℃以上。

4.2 摊铺碾压

混合料运输至施工现场后应立即摊铺碾压,改性沥青混合料从拌制到摊铺不得超出2h。具体使用双钢轮碾压,初压过程应迅速,复压和终压温度应不低于110℃和90℃。采用DD-110型钢轮压路机碾压4遍即可,过压会导致表面发裂。

4.3 施工效果检测

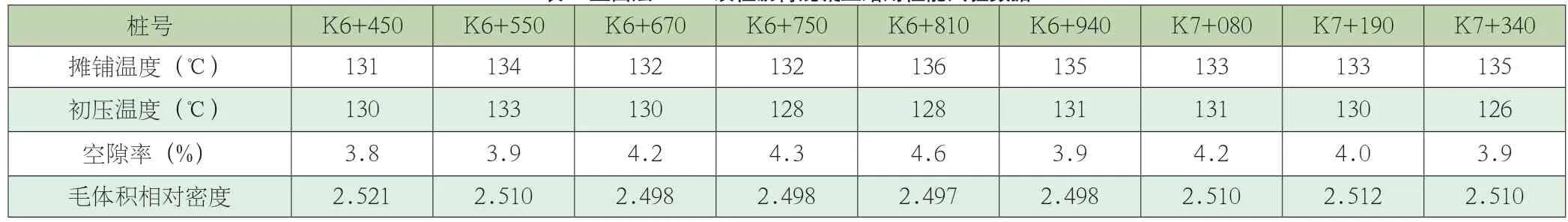

在试验段施工过程中进行了中面层和上面层摊铺温度及所对应桩号位置等的连续检测,同时进行了不同施工温度下SEAM改性沥青混合料取样成型,工后进行了芯样压实度检测。所取得的不同摊铺施工温度下上面层SEAM改性沥青混凝土压实情况及抗车辙性能试验数据具体见表2。

根据对试验段上面层SEAM改性沥青混凝土性能试验结果的分析可以看出,此类改性沥青材料摊铺温度应控制在130~135℃内,初压温度应不超出125~130℃,现场取芯试件的空隙率才能控制在4%左右,同时也表明,将SEAM改性剂掺入沥青混合料中能起到较好的温拌效果。

5 结语

综上所述,SEAM改性剂既能替代沥青材料使用,又能增强沥青混合料高温抗车辙性能,在普通沥青中添加SEAM改性剂能使沥青混合料拌和及压实温度降低20~30℃,从而延长碾压时间,提升压实效果。当前,壳牌公司已经在原SEAM硫磺沥青混合料改性剂的基础上研发出其升级产品——Thiopave技术,该技术除具备SEAM改性剂的性能优势外,还能进一步将改性沥青混合料施工温度降低10~15℃,有利于温拌效果的充分发挥。与此同时,掺加SEAM/Thiopave改性剂还能替代18%~26%的沥青材料用量,使路面结构承载力进一步提升。总之,SEAM改性剂及其升级产品Thiopave改性剂在我国公路建设中具有广阔的应用前景。

表2 上面层SEAM改性沥青混凝土路用性能试验数据