连续配筋混凝土路面施工问题探讨

陈梦霞,吴霞

(江西省公路桥梁工程有限公司,江西 南昌 330096)

0 引言

对于高速公路路面结构形式而言,水泥混凝土路面结构与沥青混凝土路面结构各具优劣势,水泥混凝土路面强度高、稳定性强、耐久性好,但该结构必须增设横缝,行车噪声大,舒适性差,且在不均匀应力的作用下容易发生起拱、断板等病害。而沥青混凝土路面噪声小、维修简便、安全舒适,但抗车辙能力不强,尤其对于山区长大陡坡段,很容易在重载交通的持续作用下出现车辙等病害。

随着我国公路建设规模的扩大及不断纵深发展,修建于重载交通量大、长大陡坡路段多的山岭重丘地区的高速公路项目越来越多。此外,沥青材料因国际能源日益紧张而价格不断上涨。在此背景下,水泥混凝土路面又重新引起人们的关注,且根据相关研究,连续配筋水泥路面能显著提升路面结构承载力,消除大部分裂缝,提升行车安全性与舒适性,可以在部分甚至全部路段取代沥青混凝土路面结构。

1 工程概况

YG高速公路为山岭重丘区高速公路类型,路基宽26m,设计行车速度100km/h,全线多长大陡坡,纵坡在3%以上的路段总长度21.4km,最大纵坡达4%。该公路全线双向四车道设计,预计通车后重载货车流量大,超载率高,道路设计过程中超载系数按1.15确定。路面投运后首日当量轴次均值可达每天1.1051×104次,混凝土路面设计车道标准轴载作用次数为7.9×108次。该公路段混凝土路面实际设计厚度为28cm,无论从配筋设计还是钢筋布设方面,单层配筋均无法满足设计、施工及应用效果等要求。为此,该公路路面采用双层连续配筋钢筋网水泥混凝土路面结构。

2 施工方案

连续配筋混凝土路面主要具有减小板边翘曲应力、减少施工缩缝、避免水渗透破坏路基等作用,可显著提升行车安全性与舒适性。该公路高填方路堤较多,填筑时间不长,并存在工后沉降,为保证连续配筋混凝土路面铺筑施工质量,选择填方低、路基基本达到稳定状态、填挖少的路段进行施工试验。该试验段起讫桩号K8+500~K9+325m,长度为825m,土质路基上连续配筋混凝土路面结构形式为:28cm厚连续配筋混凝土面层+热沥青瓜米石滑动封层+20cm厚5%水稳级配碎石基层+20cm厚3.5%水稳粒料底基层+为筛分碎石垫层。路面单幅宽11.25m,滑模最大摊铺宽度8.5m,硬路肩不设配筋,仅在中分带路缘带及行车道设连续配筋,为避免主车道和硬路肩路面发生不均匀收缩,取消了硬路肩和主车道之间的拉杆设置[1]。

2.1 路面配筋设计

根据《公路水泥混凝土路面设计规范》中所规定的1.0~2.5m的裂缝间距、1mm以下的裂缝宽度、钢筋屈服强度等进行连续配筋混凝土面板纵向配筋率确定[2]。考虑到试验段面板温缩应力变化以及振捣密实等方面的要求,应按照上细密、下粗疏的原则进行钢筋网布设,并采用“上层φ18mmHRB335螺纹钢筋按15cm间距纵向布设、φ12mmHRB335螺纹钢筋按30cm间距横向布设+下层φ22mmHRB335螺纹钢筋按30cm间距纵向布设、φ12mmHRB335螺纹钢筋按30cm间距横向布设”的双层连续配筋钢筋网设置模式,上下层钢筋网分别设置在与路顶面和底面相距8cm的位置。

2.2 端部处理

在温度变化的影响下,连续配筋混凝土路面板板中部在地基约束下不会发生位移,但板端存在发生位移的可能。为避免面板端部对路面、桥梁、涵洞等结构物造成危害,必须在连续配筋水泥路面两端增设锚固地梁、锚固灌注桩、工字梁接缝、连续胀缝等端部结构。出于施工简便性和经济性方面的考虑,该高速公路连续配筋试验段端部处理采用锚固地梁形式,锚固地梁宽60cm、深130cm,并通过C40混凝土现浇后,使其与连续配筋混凝土面层和锚固钢筋连接成整体结构。

3 连续配筋混凝土路面施工

3.1 端部锚固地梁施工

连续配筋混凝土路面端部锚固结构的施工质量是决定整个路面施工效果的关键,为真正发挥锚固地梁的锚固作用,必须在底基层与基层施工结束后通过反开挖方式施工锚固地梁,并避免对边部土基、底基层、基层等结构的不利扰动;确保锚固地梁钢筋和路面钢筋连接的有效性。预先分层浇筑锚固地梁混凝土,并通过振动棒分层振捣密实,并使所铺筑路面和水泥面板整体浇筑。

3.2 设置钢筋网

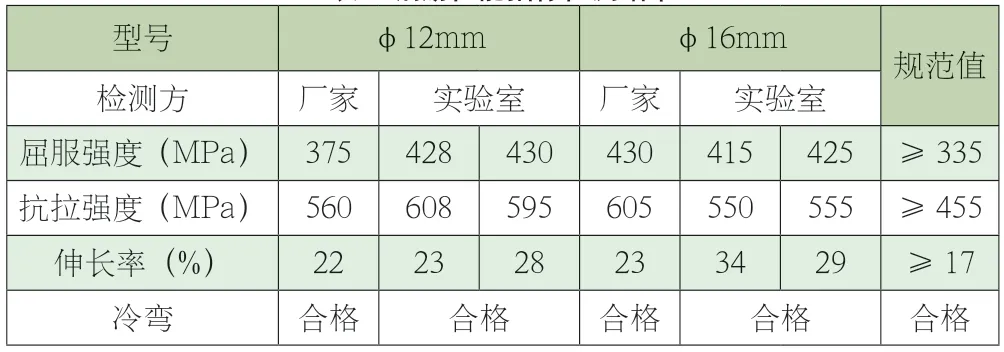

隔离层钢筋网选用的φ12mm和φ16mm钢筋按900mm间距布置的U形支架,并避免发生钢筋网贴地、松脱、位移、变形等问题。钢筋网纵向搭接长度应至少为钢筋直径的35倍,且纵向钢筋与搭接端连线夹角均不超出60°。在纵向钢筋下方铺设横向钢筋,搭接长度应按钢筋直径30倍控制,钢筋网和板侧边距离必须相等。施工过程中,必须将横纵向钢筋固定在正确位置,避免出现滑移,横纵向钢筋位移误差均应控制在±5mm范围内。钢筋性能指标检测结果详见表1。

表1 钢筋性能指标检测结果

3.3 水泥混凝土拌制及运输

钢筋网的设置必然会影响连续配筋混凝土路面摊铺施工密度,为保证摊铺密度并避免混凝土收缩裂缝的发生,必须在普通路面混凝土配合比的基础上进行相应调整:一方面,减少水泥用量并严控水灰比;另一方面,将粗集料粒径严格控制在19mm以内,并使塌落度比同等铺筑方式下普通混凝土材料塌落度大10~20mm。

制备好的混合料运输时间主要根据初凝时间、塌落度、环境温度等值确定,并将混合料出场至运输到指定摊铺区域的时间严格控制在1.5h以内,并通过掺加外掺剂以调节和控制混合料初凝时间。

3.4 摊铺及合龙

该连续配筋混凝土路面摊铺施工次序为浇筑→振捣→收浆→抹面→设置拉杆。摊铺开始后由混凝土运输车以侧向进料方式将混合料注入料斗并导入钢筋网内,并在人工的配合下将钢筋网中混凝土用铁锹摊平。通过自动排式振捣架进行混凝土振捣,避免漏振、虚振以及振捣棒触碰钢筋网。采用SP-1600型滑模摊铺机及三辊轴提浆整平机组按照0.8m/min的速度和11000~13000rad/min的振频一次完成半幅路面摊铺整平和碾压提浆[3]。采用0.8m长的φ16mm螺纹钢筋在纵向接缝处增设拉杆,并进行拉杆中部防锈处理。为保证施工质量,路面摊铺温度以及端部和路面合龙温度应分别控制在24~31℃和20~25℃。

在连续配筋混凝土路面板两端设置2.0~2.5cm宽的连续胀缝,并以无硬结的松木板为胀缝板,并在胀缝板上按传力杆直径+3mm的设计尺寸钻孔,便于传力杆安装,且不至于发生漏浆。作为传力杆的光圆钢筋长0.7m、直径35mm,设置杆距12.5cm。

完成混凝土浇筑、摊铺及抗滑构造施工后,通过喷洒养护剂并上覆薄膜的方式养护,在养护剂喷洒过程中,成膜厚度必须以完全形成密封水分的薄膜为限,且喷洒后混凝土路面表面不得出现颜色改变。洒水车每天补水至少3次,持续养生至少14d。

4 结论

通过对高速公路试验段连续配筋混凝土路面施工问题的分析表明,连续配筋水泥混凝土路面性能比沥青混凝土路面更加优越,且工后检测结果显示,双层连续配筋路面裂缝间距分布不同,且裂缝间距大多在2m左右,裂缝宽度均不超出1mm,路表面干燥状态下并不明显,不存在宽度大且上下贯通性裂缝,表明该施工技术能有效抑制路面结构裂缝的发生。