岩溶区冲击钻孔灌注桩半护筒成孔技术

王芳,陈正,陈建枫,陈博

(四川公路桥梁建设集团有限公司,四川 成都 610041)

0 引言

广西崇左至水口高速公路项目位于地质复杂的岩溶区,地表峰从洼地,地下岩溶发育,大气降水经地下岩溶、裂隙集中流向附近的左江河流。

上金左江大桥桥长607m,桥跨布置为4联:2×30m+(77+145+77)m+2×(4×30)m, 主桥跨越左江河流,为三跨连续刚构,引桥为先简支后连续30m T梁,桥梁基础均为Φ1.8m嵌岩端承桩,桩长35-55m,两岸地表覆盖20-30m含砾粘土,平均深度23m,下伏硬质石灰岩,每根桩基穿越串珠式溶洞。钻孔过程中,经常遇溶洞瞬间漏浆,塌孔、埋钻、卡钻、孔口地表沉陷事故频发,桩基成孔缓慢。桩基遇溶洞多采用全钢护筒跟进成孔,钢护筒埋于孔中不取出,连同混凝土一并浇筑在桩内,桩基成孔成本较高。

1 技术原理

桩基钻孔遇溶洞瞬间,孔内泥浆与孔外河流通过溶洞连通,由于孔内泥浆与孔外清水比重不同,根据连通器内外压力平衡原理,形成孔外水头比孔内泥浆面高的水压差,该压力差是造成孔壁坍塌的主要原因[1]。

施工时,根据河流水位、最底层溶洞标高,通过连通器原理,计算遇溶洞瞬间孔内泥浆面标高,确定最不利的易塌孔部位;根据孔壁承受的最大主动土压力、最大水压力,确定钢护筒壁厚,确保孔壁在钢护筒防护下不塌孔。

2 施工技术

2.1 临界孔深计算

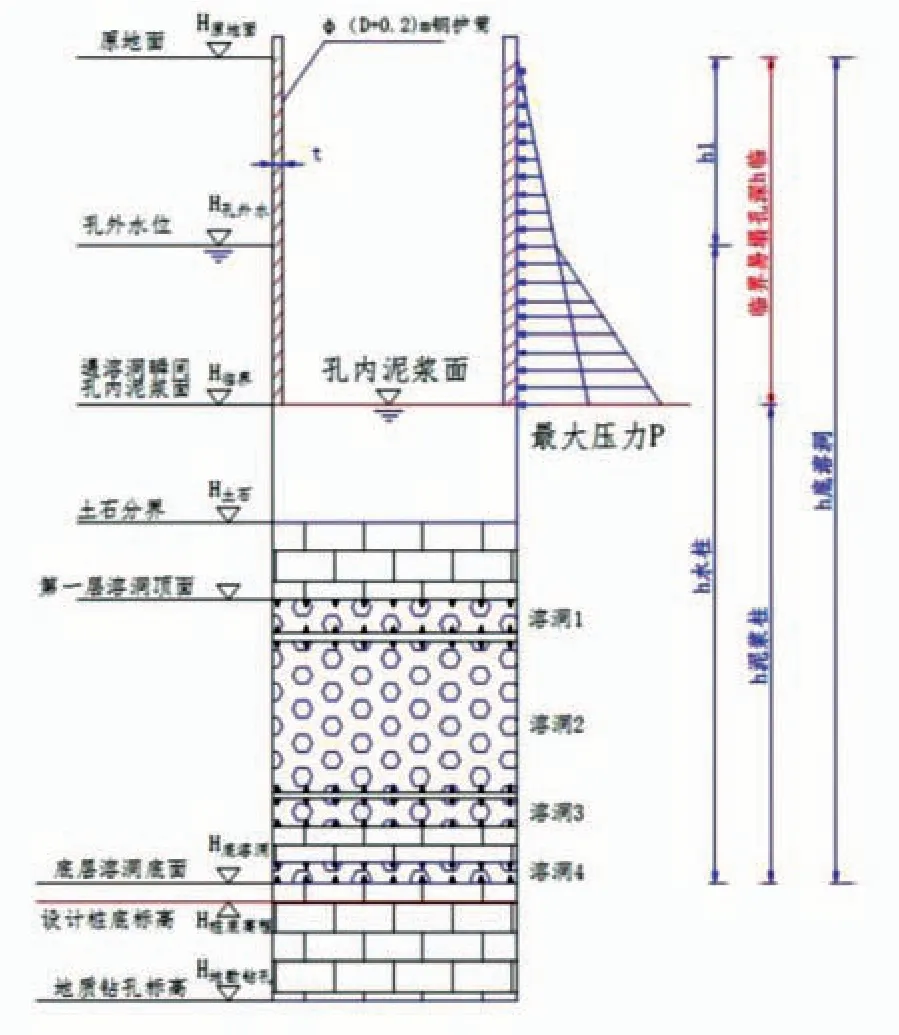

以底层溶洞位置为最不利位置计算,钻孔遇溶洞瞬间,孔内泥浆与孔外水位连通,易塌孔临界深度柱状剖面图见图1,利用连通器内外压力平衡原理对临界孔深进行计算。

图1 易塌孔临界深度柱状剖面图

桩基设计桩径ΦD,施工现场采用外径Φ(D+0.2)m,长度h临界的钢护筒分节跟进。

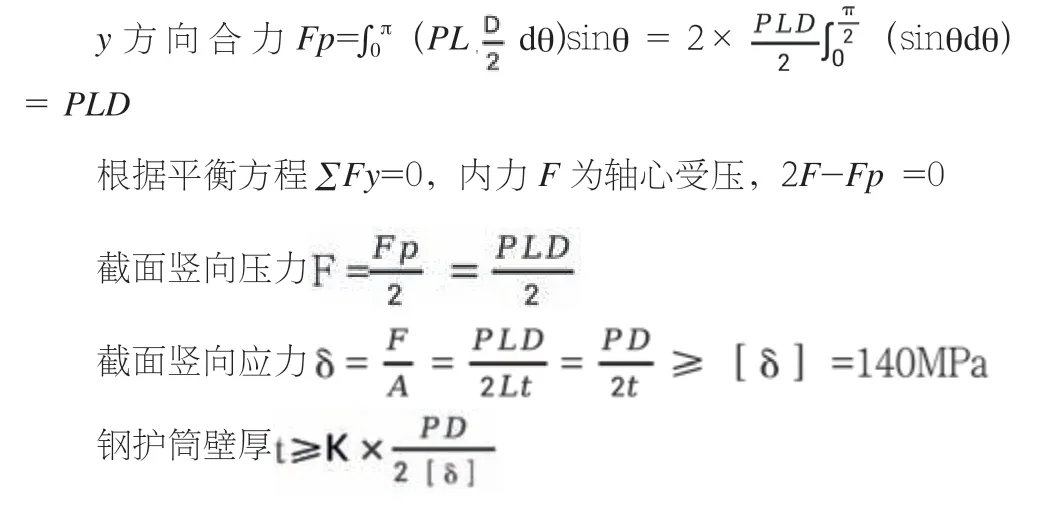

2.2 钢护筒壁厚计算

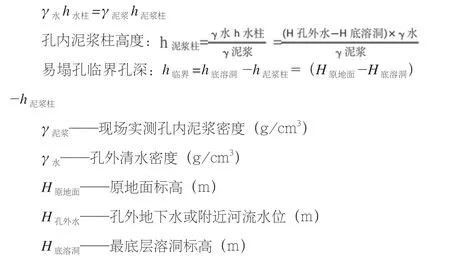

以底层溶洞位置作为最不利位置,钻孔遇溶洞瞬间,孔内泥浆瞬间下渗至易塌位置,孔壁受最大压力P=最大主动土压力+最大水压力。

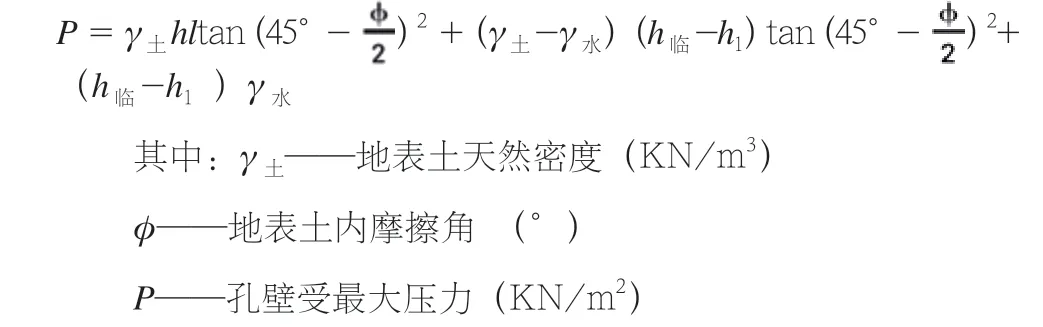

取钢护筒单位长度L为力学对象,钢护筒径向受力示意图见图2,钢护筒在径向最大水压力、最大主动土压力P作用下:

图2 钢护筒径向受力示意图

(K—安全系数取1.65;D—钢护筒外径(D+0.2)m;[δ]—Q235轴向容许压应力140MPa)

施工现场选用外径Φ(D+0.2)m,壁厚大于t的钢护筒跟进。

2.3 钻孔施工

引桥桩基钻孔过程中,多次观察孔内遇溶洞后泥浆并未渗漏至孔底,得出:孔内泥浆与就近左江河流连通,利用连通器内外压力平衡原理,计算易塌孔临界孔深为18m,先埋设Φ2.2m、高2m钢护筒,用Φ1.97m钻锤,钻Φ2.0孔至计算孔深,用Φ2.0m×10mm钢护筒跟进后,再用Φ1.78m钻锤,按设计桩径Φ1,8m继续正常钻孔,钻孔遇溶洞后,孔壁在钢护筒防护下不塌孔,采用常规的反复冲填片石、粘土处治,成孔后取出钢护筒周转使用,岸上桩基完工后,钢护筒全部转入水中桩基使用。

3 控制要点

(1)当遇溶洞时,采用反复冲填片石、粘土处治。为了能及时填堵溶洞,在孔口储备充足的片石、粘土等应急物资,当钻孔遇溶洞时,挖掘机及时向孔内抛投片石、粘土,反复钻孔、回填直至穿过溶洞。

(2)成孔后,在孔内泥浆水头保护下,孔壁不会出现坍塌,利用吊装设备将振动锤提松钢护筒,再取出钢护筒重复使用。钢护筒取出后,孔壁局部泥块掉入孔底,冲击钻孔10-20min,确保孔底无泥块,成孔验收后进行清孔。

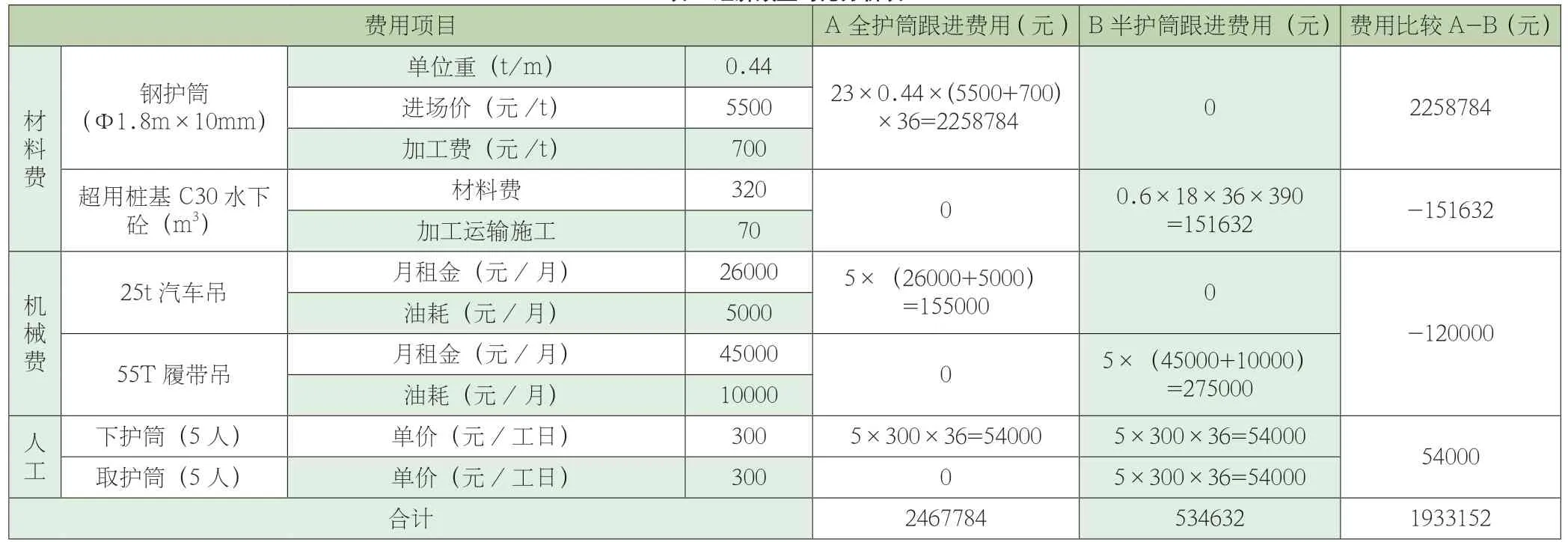

表1 经济效益对比分析表

4 经济效益对比分析

如果按传统的全钢护筒方法处治桩基溶洞,钢护筒至少跟进到基岩顶面[2,3],经统计覆盖层平均深度23m,钢护筒Φ1.8m×10mm,埋于孔中不取出;采用半钢护筒跟进成孔工法,经计算只需跟进钢护筒18m,钢护筒Φ2.0m×10mm,桩基施工完成后,取出钢护筒重复周转使用,工期均为5个月,费用比较如表1。

通过对传统全钢护筒跟进技术的改进,累计节约成本费总计1933152元,经济效益显著。

5 结语

经桩基完整性检测,全部为Ⅰ类桩,成桩质量优良。本工法实现了地下岩溶与附近河流连通的冲击钻孔灌注桩施工工艺创新,充分利用连通器原理逐桩计算,将钢护筒底下放至塌孔临界位置,而不需要嵌入基岩,降低了成孔后抽拔护筒难度,同时保证了成孔质量,提高工效,降低钻孔成本,安全可靠,环保可控,值得类似工程借鉴。