膨体聚四氟乙烯密封材料在航空领域的应用

徐志梁,胡群义

(浙江赛迅环保科技有限公司,浙江 湖州 313099)

膨体聚四氟乙烯(e-PTFE)是一种具有特殊微观结构的高分子功能材料,是由100%聚四氟乙烯(PTFE)组成,他的多向拉伸纤维结构使其具有独特的性能。这种材料不仅保持了PTFE本身卓越的耐蚀性、耐候性、低渗透性、耐高压性和抗高低温性能,以及良好的不粘性、无毒和无污染性;同时,其特殊的高度纤维化的微观结构赋予了材料较高的压缩回弹率、极低的压缩性和蠕变性,可极大地抵抗冷流蠕变和螺栓锁紧力衰减,从根本上解决了PTFE对蠕变和冷塑变形阻抗能力较差的缺点,广泛使用在石油、化工、食品加工、精细化工、电子、冶金、船舶航空等行业。

根据航空器对密封材料的要求、相关使用部位和实际使用需求,以及e-PTFE的特性,对e-PTFE 密封材料在航空领域的应用前景进行分析,以期为这类材料在航空器上科学、合理的应用提供参考。

1 产品及其国外应用现状

e-PTFE 密封材料研究以美国的Garlock 公司、Gore(戈尔)公司和Fluoor Platics公司、以及英国的Flexitallic 公司为代表,他们的技术和产品性能在PTFE 密封材料应用中处于领先地位,尤其美国Gore 公司于20 世纪80 年代发明了拉伸法制备e-PTFE,这是目前制备e-PTFE的主要方法[1-2]。Gore公司的Gore-Text 产品、Garlock 公司的GYLON 系列产品及Flexitallic 公司的Sigma 系列产品已被广泛应用。其航空用e-PTFE 密封产品(GORE®-SKYFLEX®)成功应用于航空领域,具有良好的低应力密封性和耐腐蚀性,能耐飞机上所有已知的化学品,如液压油、润滑油、航空燃料和各种酸碱盐的腐蚀[3-4]。与传统密封材料相比,其优势有以下几个方面:

1)带材和模切件重量轻,材质软,无需固化和硫化,易于安装,能有效节省时间,通常用作现场成型密封材料的替代选择,能够简化飞机装配流程,经过多次拆装后仍然保持防护性能,降低生命周期成本,有助于达成飞机制造和维护既定目标。

2)具备高度贴合性,提供可靠、预期的表面保护、有效的密封和缝隙填补。

3)在恶劣环境保持卓越的性能表现,如震动、磨蚀,燃油、化学品、液压油,并有非常宽的环境应用温度范围(-240~260 ℃)。

4)无害材料、使用安全,减少对环境的影响。

5)可重复使用的密封材料,降低生命周期成本。

6)经认证可应用于民用和军用的多种机型,以及固定翼或旋转翼飞机。

GORE®-SKYFLEX®航空材料根据航空器应用区域和材料性能可分为标准型(普通防水)、高强型(高强防水)和耐燃油型。从产品使用部位和功能上有航空带材和航空模切件。主要性能和技术参数参见文献[5]。

e-PTFE 航空密封产品已在欧美国家使用了20多年的时间,在各类军用飞机和民用飞机上的检修口盖、天线模切件螺丝密封、货舱地板/结构、干舱模切件、引擎罩、外部燃料箱、整流罩、燃油腔、燃油口盖、直升机尾梁、前缘D 型件、灯光组件密封、客舱地板和皮托管等广泛使用,例如F-15、F-16、F-22、F-35、T-45等军用飞机,空客A380、波音777等商用飞机。

2 国内应用现状和发展

国内对e-PTFE 密封材料的研究一直落后于国外,航空用e-PTFE 型材尤其如此。又因此类产品涉及军事用途,西方国家对某些规格限售和禁售,在提供成品件时要求我方提供相关参数以了解我国的飞机设计能力、相关参数和研制现状。同时,航空材料在名义航空器应用需适航审定认证,故相关应用进展缓慢。

我国在上世纪90 年代初研制的新型军用教练机、多用途歼击轰炸机过程中,为解决上口盖、油箱的密封问题,设计人员搜集各类材料性能,了解到e-PTFE 密封材料在国外的应用情况,通过实际验证第1次将此产品运用于国内飞行器上。从此,Gore 公司的e-PTFE 密封型材在我国的飞机上被大量应用。

随着我国航空业的飞速发展,特别是国产单通道喷气式客机C919 于2017 年5 月5 日首航成功,必将为e-PTFE 密封产品提供更广阔的应用前景。但其面板密封与表面防护采用的是GORE®-SKYFLEX®航空材料(带材和模切件),国产材料无论是产品质量和种类不能满足相关要求,特别是航空器进入民用和国际市场,必须进行适航审定认证。同时,如果相关产品和技术都掌握在他人手中,在飞机设计和保护相关核心秘密难免会受到限制。特别是近年来美国对我国的贸易争端和相关领域的制裁,以及对高端产品供应链的控制等,这就对该类产品的研发和国产化提出了紧迫要求。

3 国产化及应用研究概况

2004年由沈阳飞机设计研究所(简称601所)联合上海市塑料研究所,进行长达8年多的研制,通过对国外航空材料的分析,进行了PTFE树脂的选择、双向拉伸工艺对微观结构的控制、热定型对力学性能的影响等作了详尽的研究,终于成功研制性能和外观与国外产品等同的国产化产品[6-8]。相关产品为高强型、耐油型和防水墙型3大类。其中,高强型密封型材分为带材和板材,耐油型密封型材为板材,防水墙型密封型材为带材。

中国航空工业集团公司第一飞机设计研究院根据飞机实际使用区域和密封、日常维护要求,考察了航空用普通型、增强型2 种e-PTFE 密封材料的微观结构和力学性能,并探讨了微观结构对材料力学性能的影响[9]。为这类材料在飞机上科学、合理的应用提供了理论依据。

上海飞机设计研究院通过在飞机襟翼面板、客舱地板、机翼油箱检修口盖,央翼油箱检修口盖、燃油应急放口盖等部位使用e-PTFE 材料替代传统橡胶和聚酯膜薄密封件的研究,并在商飞C919上得到应用[10]。

成都飞机工业(集团)有限责任公司部装二厂对GORE®-SKYFLEX®航空材料进行安装工艺方法研究,通过改进工艺和采用独特安装工具,根本上解决密封材料起丝、阶差超差等问题[11]。

西北工业大学对航空航天用e-PTFE 密封材料的国内外研究作了评述,分别就拉伸法、成空剂发泡法等作了介绍,为开展此类材料研究提供参考[12]。

4 e-PTFE密封材料的研制

4.1 产品及性能

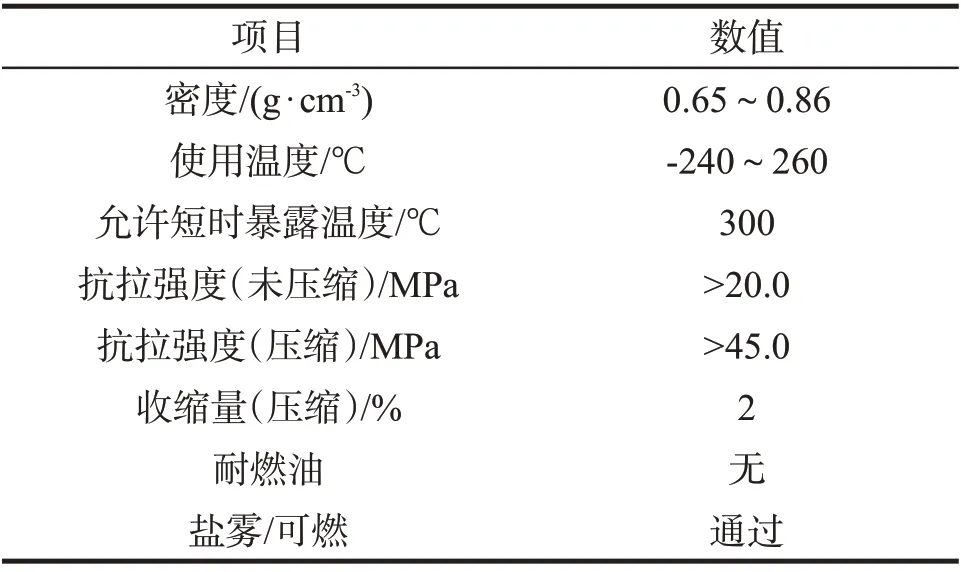

浙江赛迅环保科技有限公司e-PTFE 密封材料产品目前主要为高强型板材,已广泛应用于化工、电子等行业。相关性能参数见表1[13]。

表1 浙江赛迅e-PTFE密封材料相关参数Tab 1 e-PTFE sealing material related parameters

航空用e-PTFE 密封材料产品也已研制成功,相关测试和认证也正在进行中。

4.2 生产工艺

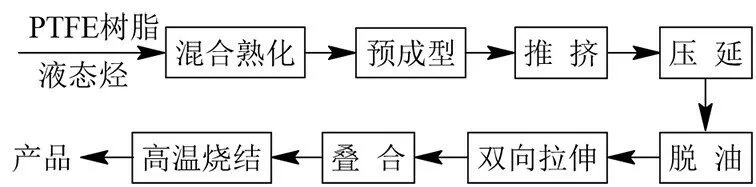

e-PTFE密封材料采用分散PTFE树脂经双向拉伸成膜后多层叠合热定型加工而成。其工艺流程如图1。

图1 e-PTFE密封材料生产工艺流程Fig 1 e-PTFE sealing material production process

耐燃油型密封材料在叠合定型前需进行耐油处理。

4.3 技术关键

4.2.1 树脂的选择

PTFE 树脂有悬浮树脂和分散树脂,后者前者具有成纤性,在剪切力的作用下细粉颗粒之间能够形成一定强度的丝网结构。分子呈电中性,粒子间的凝聚力低,分子链受到很小的剪切作用就会沿粒子长轴方向排列,形成线形结晶,而且烧结成型后的分散PTFE 较悬浮PTFE 的结晶度大,在稍高于熔点温度如340~360 ℃烧结就可得到较好的强度[14]。另外,由于悬浮PTFE 颗粒之间的黏合性很差,成型性差,难以满足加工成片材的要求。

在相同的加工工艺条件下,随着分子量和分子链长度增加,分子间的缠绕越厉害,分子间的作用力增加,分子链被拉开成纤维的结构也越多。其微观结构和力学性能更加优异。为此,采用巨化集团有限公司生产的超高分子量PTFE分散树脂使产品具有优良的物理化学性能和力学性能。

4.2.2 拉伸工艺控制

采用恒温恒湿环境下进行混合、熟化和特殊前处理工艺使产品的力学性能、纤维的微观结构稳定均匀。对模头进行重新设计,改进挤出过程中的模头,改变PTFE 薄膜的厚度以及横纵长度,进而调节PTFE 双向拉伸工艺来改变PTFE 多孔膜的孔形状,结合熟化PTFE的非线性流变特性,优化拉伸过程中的工艺参数,制备可控孔隙率和高力学强度的PTFE 多孔膜材料。采用纵向拉伸2.0~2.5倍、横向伸3.5~4倍,产品的微观结构和力学性能优异。

4.2.3 叠合高温烧结控制

通过热传递和热场模拟,研究层压工艺对PTFE 耐高温弹性密封板的力学性能的影响,解决复合速率、加热温度、加热时间及冷却速率等因素的控制。采用大口径滚筒、热风循环和,自动温度控制系统的叠合高温烧结设备解决了温度传热梯度控制的难题,使e-PTFE 密封产品具备优良的力学性能(拉伸强度、层间剥离强度、压缩比)等,提高了生产效率。

5 结束语

e-PTFE 密封产品已在欧美航空耗材市场使用了30 多年时间,此类材料具有良好的低应力密封性和耐腐蚀性,能耐飞机上所有已知的化学品,替代传统橡胶密封材料用于航空器,可节省大量重量,减少维护时间,提升维护便利性,提高飞机航线运营效率,降低运营成本。

随着我国航空业的飞速发展,对航空材料的需求和性能的提升,必将为e-PTFE 密封产品提供更广阔的前景。但国产材料本身的性能与通过FAA及EASA等适航审定认证的艰难,特别是美国对我国的贸易争端和相关领域的制裁,以及对高端产品供应链的控制等,这就对该类产品的国产化提出了更高要求。特别需要相关企业、研究机构共同努力应用开发研究,加快国产材料的应用研发和适航审定认证。