非粘结挠性复合软管常见失效模式与失效原因分析

王长学,王鸿轩,高凌霄

非粘结挠性复合软管常见失效模式与失效原因分析

王长学,王鸿轩,高凌霄

(中海油(天津)管道工程技术有限公司,天津 30045)

根据非粘结挠性复合软管常见失效模式,结合软管各结构层成型方式、材质、功能以及所处环境进行分析,阐明非粘结挠性复合软管失效诱因以及失效的后果,有助于提高生产企业及使用单位的安全使用意识,有助于复合软管监检测的研究创新,有助于软管行业的快速健康发展。

非粘结;软管;失效

非粘结挠性复合软管作为一种新型管材,由于具备耐腐蚀、弯曲刚度低、地形适应性好、单根管段长铺设便捷、综合成本低等优势,目前中海油渤海、南海海域已经大量应用,现已服役软管长度 超200 km。

典型软管结构由骨架层、内压密封层、抗压铠装层、抗拉铠装层、外包覆层构成[1]。由于各个结构层既相互独立,又相互配合,使得各个结构层功能得以发挥,从而实现管体结构功能;各结构层材质存在差异,且所处环境不同,导致复合软管具备多种失效模式。本文目的在于针对软管典型失效模式,分析软管失效的诱因及失效原因,有助于提高生产企业及使用单位的安全使用意识,有助于复合软管监检测的研究创新,有助于复合软管行业的快速健康发展。

1 软管常见失效模式

1.1 软管结构

非粘结挠性复合软管结构如图1所示。

图1 非粘结挠性复合软管

1.2 软管失效类型

1.2.1 骨架层失效模式[2]

骨架层材质为不锈钢,由钢带互锁缠绕而成,其主要功能为支撑内管,防止内压密封层承受外压时产生压溃。常见失效模式为骨架层腐蚀、解锁变形、压溃等,如图2、图3所示。

图2 骨架层腐蚀

图3 解锁变形

1.2.2 内压密封层失效模式[2]

内压密封层的主要作用是对输送的流体起到密封的作用,该层是由聚合物挤塑而成,其主要失效模式为老化、蠕变与起泡失效,如图4至图6所示。

图4 老化

图5 蠕变

图6 起泡

1.2.3 抗压铠装层失效模式

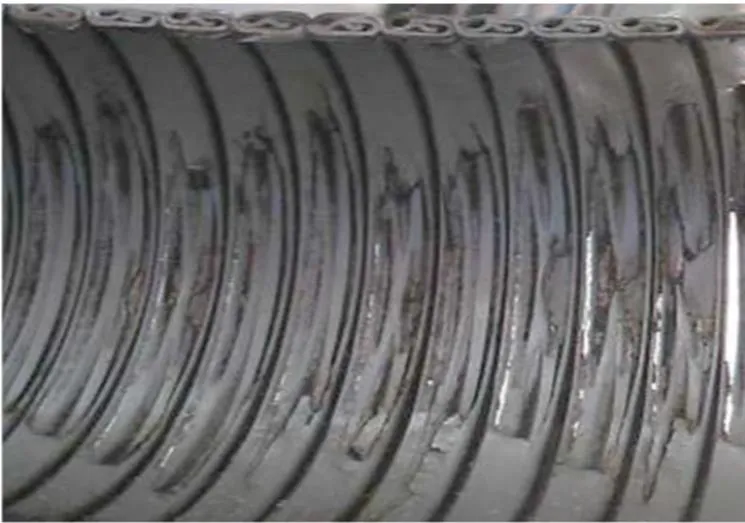

抗压铠装层主要作用为抵抗来自于内压和外部压溃载荷的径向力。该层是由Z字型金属带互锁缠绕而成,该金属带的材质为碳钢。其常见失效模式为腐蚀与解锁变形失效,如图7、图8所示。

图7 腐蚀失效应力开裂

图8 解锁变形

1.2.4 抗拉铠装层失效模式[2]

抗拉铠装层扁钢为软管提供轴向强度,轴向力可由内压、重量、外部的动态载荷和安装期间的拉伸力产生。该层的扁钢由碳钢制造,常见失效模式为腐蚀失效、疲劳断裂、鸟笼,如图9至图11所示。

图9 腐蚀失效

图10 疲劳断裂

图11 鸟笼

1.2.5 外包覆层失效模式[2]

外包覆层的主要功能是阻止外部海水进入金属铠装层,保护金属铠装层防止海水对其造成腐蚀,同时也抵抗外部机械载荷对软管的损伤。其常见失效模式为第三方造成外包覆层破损、外包覆层磨损、排气系统异常导致外管破裂,如图12至图15所示。

图12 老化开裂

图13 第三方造成外包覆层破损

图14 外包覆层磨损

图15 排气系统异常导致外管破裂

2 软管失效原因分析

2.1 骨架层失效原因

2.1.1 腐蚀缺陷

骨架层直接与内部输送介质接触,输送介质中CO2、H2S等气体均会造成骨架层不锈钢材料腐蚀,其腐蚀主要体现为均匀腐蚀、点腐蚀、冲刷腐蚀和SSC/HIC应力腐蚀。腐蚀的发生导致骨架层整体或者局部减薄,从而管体抗径向外压溃能力降低,管体易发生压溃或椭圆;同时骨架层抗轴向拉伸能力降低,骨架层互锁结构易发生变形或解锁。

管体服役期间应关注内部输送介质变化、输送工况变化等,关注骨架层材料腐蚀状况,确保骨架层材料腐蚀在可接受范围内。

2.1.2 解锁变形失效

骨架层互锁结构具有弯曲挠性,但当弯曲半径小于最小弯曲半径、管线受到过大的外部拉力或是受到过大的外部压力,骨架层互锁结构受到过度挤压,则容易发生变形或是解锁,甚至是压溃。

管体服役期间,由于海流冲刷导致管体埋设状态发生变化,造成管体局部隆起以及悬跨,应关注管体在位状态的弯曲半径,避免出现过度弯曲现象,隆起及悬跨部位即时进行填埋压块处理。

2.2 内压密封层失效原因

2.2.1 材料老化失效

内衬层和外包覆层是由高分子聚合物材料连续挤出制成,其作用为密封管道内的输送流体,其直接与内部输送介质接触。非金属材料在服役期间随着使用时间的延长,材料性能衰退。材料性能衰退与输送介质、温度、pH、压力等直接相关。通常生产厂家会针对目标应用环境进行老化寿命计算,但是当现场工况发生变化如温度升高、介质组分变化、化学药剂加入等均会影响材料老化速度。材料老化后力学性能衰退、韧性降低、裂纹敏感性降低,当其性能下降至低于应用工况要求时,会导致内压密封层裂纹、断裂、起泡等,从而引起失效。

服役期间应严格控制服役工况如温度、压力、介质组份、化学药剂等,当运行工况发生重大变化时,宜进行适应性评价,确保材料老化寿命满足服役要求。

2.2.2 蠕变引起密封失效

内压密封层密封管道内输送介质,其端部通过密封圈与内压密封层之间挤压形成密封。当内压密封层材料随服役年限增长,内压密封层材料会发生蠕变,即内压密封层材料发生变形导致密封圈与其之间挤压力降低,从而引起密封面长度减少、密封压力降低,进而引起密封失效,从而导致内压密封层的密封与固定失效,管体发生泄漏。

2.2.3 材料起泡失效

若管体内输送介质含气体,如小分子气体如甲烷、乙烷、CO2、H2S、水蒸气等,小分子气体会在内压驱动下渗透穿过内压密封层进入环形空间。管体停输泄压速度过快,则渗透至内压密封层内的气体快速释,引起内压密封层材料起泡,导致材料力学性能降低引起失效。

现场作业过程中应严格控制降压速率,建议采取逐级降压并稳压的方式。

2.3 抗压铠装层失效

2.3.1 腐蚀缺陷失效

抗压铠装层介于内压密封层与外包覆层之间,其不直接与内部输送介质接触,也不与外部海水介质接触,其处于管体环形空间内。如2.2.3节中所述,小分子气体中CO2、H2O以及H2S渗透至环形空间内,从而对抗压铠装层碳钢材料造成腐蚀甚至引起硫化物应力开裂。抗压铠装层为“Z”字形互锁结构,腐蚀发生引起金属层减薄,造成抗内压能力降低;同时腐蚀会引起互锁结凸台减薄,进而引起抗压铠装层结构解锁。

管体服役期间,应关注环形空间内气体组分及分压,预测碳钢材料腐蚀状况。

2.3.2 解锁变形失效

抗压铠装层解锁变形失效与骨架层解锁变形失效机理一致,详见2.1.2节。

2.4 抗拉铠装层失效

2.4.1 腐蚀失效

抗拉铠装层腐蚀失效与抗压铠装层腐蚀失效机理一致,详见2.3.1节。

2.4.2 疲劳断裂

抗拉铠装层主要功能在于承受管体轴向拉伸荷载。针对于动态立管,波浪和水流作用到柔性立管和浮力块上引起的动态载荷的不确定性,导致管道处于长期低频拉伸负载下。立管接头尾部位置扭矩不能释放,扁钢易于发生疲劳断裂。

宜重点关注柔性立管接头尾部立管位置,扁钢发生断裂,则管体外径发生变化,且管体抗拉层失稳,管体发生扭转变形。

2.4.3 崎岖/鸟笼

当软管受到轴向压缩时,抗拉铠装层金属线材向径向移动,并产生高弯曲应力,导致软管各层间产生间隙,过大的压缩载荷会造成软管径向崎岖,导致各金属线材排列失序,造成抗拉铠装层结构失稳膨胀散开,并导致外包覆层破损。

2.5 外包覆层失效

2.4.1 材料老化失效

外包覆层老化失效机理与内压密封层老化机理基本一致,详见2.2.1节,但其不与内部介质接触,而是直接与海水接触,同时阳光照射会造成材料紫外老化。

2.4.2 外包覆层破损

软管外包覆层破损是软管主要失效模式,造成软管外包覆层破损的诱因包括:第三方造成损伤、隆起与悬空管体根部磨损、由于过度弯曲引起的张力导致外包覆层破裂。

软管外包覆层破损并不会直接导致管体结构功能失效,但其会导致海水进入软管环形空间,造成环形空间内抗压、抗拉层碳钢钢带的腐蚀,导致管体抗压、抗拉能力降低,进而导致管体发生失效。

2.4.3 外包覆层爆破

管体环形空间由于由气体渗入,导致环形空间内存在气体压力。通常软管接头端部会安装排气阀门,当环形空间内压力与外界压力压差达到排气阀打开压力时,排气阀自动打开并排气。

排气阀位于管体接头端部,由于外部异物或是海生物导致排气阀不能正常打开,会导致软管环形空间气体压力升高,导致软管外包覆层破裂。

3 结束语

通过以上对非粘结挠性软管的失效模式及失效原因的分析可知,软管各结构层功能、成型方式、材质以及所处环境条件存在差异,各结构层存在多种失效模式。目前软管监检测通常采用钢管的监检测技术手段进行,但软管各结构层失效模式与钢管失效模式存在较大差异,亟须研发针对于软管失效模式的监检测技术手段。针对于软管的失效模式,开展针对性监检测技术开发,有助于减少软管运行服役风险,提高软管运行安全性。

[1]API SPEC 17J,Specification for Unbonded Flexible Pipe[S]. American Petroleum Institute,2009.

[2]DRUMOND G P , PASQUALINO I P , PINHEIRO B C , et al. Pipelines, risers and umbilicals failures: a literature review[J]., 2018, 148(JAN.15):412-425.

[3]API RP 17B,Recommended Practice for Flexible Pipe[S].American Petroleum Institute, 2008.

[4]UKOOA.Guidance note on monitoring methods and integrity assurance for un-bonded flexible pipe[M].Doc No. 2-1-4-221/GN01, 2002

[5]BRACK M , MENDES S , SOUZA L A L E , et al. An integrity management strategy based on flexible risers conceived to be self-monitored[C].26th International Conference on Offshore Mechanics and Arctic Engineering, 2007.

[6]BAI Y,BAI Q,RUAN W. Advances in Pipes and Pipelines: Flexible Pipes[M]. 1st ed. Hoboken: Wiley,2017.

[7]LEIRA B,BERGE S,FERGESTAD D,et al.Life time extension of flexible risers:a generic case study[C]. Offshore Technology Conference,2015.

Analysis of Common Failure Modes and Failure Causes of Unbonded Flexible Pipe

,,

(CNOOC (Tianjin) Pipeline Engineering Technology Co., Ltd., Tianjin 300452, China)

According to the common failure modes of non-bonded flexible pipe, combined with the analysis of the forming method, material, function and environment of each structural layer of the pipe, the failure causes and consequences of non-bonded flexible composite pipe were clarified, which is helpful to improve the safety awareness of production enterprises and users, research and innovate composite pipe monitoring and testing methods.

Unbonding; Flexible pipe; Failure

2021-09-18

王长学(1988-),男,天津市人,工程师, 2011年毕业于山西农业大学生物技术专业,研究方向:管道腐蚀与防护。

P756.2

A

1004-0935(2022)06-0837-05