加筋高填方区码头桩基应力影响因素分析*

左良栋,周世良,泉 金

(1.重庆交通大学 河海学院,重庆 400074;2.重庆交通大学,重庆西南水运工程科学研究所,重庆 400016)

随着长江经济带发展战略的深入实施,流域各省市的水运经济得到快速发展,港口、航道等基础设施建设步伐加快[1]。在山区河流上建设码头,陆域空间狭小是个突出问题[2]。为破解这个难题,大都通过回填造陆的方式来获得一定的堆场面积,并在高填方区沉降控制方面采取加筋土的方式进行处理。在顶部堆载等因素的影响下,堆场填方土体会发生沉降变形,对前沿的桩基产生横向的推力和竖向的负摩擦力[3]。因此,此类桩基具有被动桩的典型特征,其受力更为复杂。

对于被动桩的研究起步于抗滑桩领域。国内外学者从不同角度做了大量工作:1)围绕滑坡体的稳定性及影响因素进行探讨,包括不同土质[4-6]、内部结构[7]、水因素影响[8]、土体蠕变[9]等多重因素,此类工作为探究抗滑桩的受力机理奠定了基础;2)以抗滑桩为研究对象,探讨桩基的尺寸[10]、桩间距[11]、布置方式[12]、截面形状[13]等因素对桩基工作性能和加固效果的影响,并进行设计方法的研究;3)围绕桩土相互作用展开研究,主要从相互作用机理、计算方法、实验分析等不同角度开展相关工作[14-17]。在码头桩基与岸坡相互作用方面,国内较早的报道是魏汝龙等[18]开展的试验和计算研究。由于近年来高填方区多数采取加筋土技术[19],进一步增加了问题的复杂性和研究的难度,导致许多新的研究课题的出现。

本文拟通过室内模型试验,开展加筋填方区桩后土拱效应和桩基应力的规律研究。运用有限元计算方法,对加筋方式、填方区坡度和填方区土体物理力学参数等因素对桩后土拱效应和桩基应力的影响进行计算,将模型试验结果和数值计算分析对比,得到桩基应力的分布规律,并提出加筋高填方区桩基优化设计的建议。

1 室内模型试验

根据内河加筋高填方区码头桩基受力特点,即由于后方陆域堆载等竖向荷载的作用,边坡土体发生水平向位移,同时由于桩间土拱效应主要表现为水平方向,对模型边坡顶部施加竖向堆载,以模拟码头桩基的实际工作状态。

1.1 模型试验设计

试验模型池的平面尺寸为6.0 m×3.0 m×1.5 m(长×宽×深),池壁采用厚度为240 mm的黏土砖砂浆砌筑而成,池底采用120 mm素混凝土找平(图1)。

本试验模为直径125 mm、长1.9 m的钢筋混凝土圆形截面桩,为测试水平荷载作用下填方区段桩身曲率变化,应变片沿桩长方向对称布置2排,应变片间距为150 mm,应变片的数量为11对,其中填方区段7对,嵌岩段3对,分界处1对(图2)。

图2 制作中的模型桩

三峡库区码头建设区域的填料主要是就地取材,内部多包含有黏性土、砂性土和块石。为模拟工程实际情况,试验选择3种不同性质的填料作为加筋陡坡的原材料(表1),开展桩土相互作用试验研究。

表1 边坡填料配比及物理力学参数

模型筋带的参数设置为:宽度d=3.0 mm;极限抗拉强度Tu=5.0 kN/m。根据以上参数,选择以100 g牛皮纸和1 mm棉线为原料,粘制双向模型土工格栅。以宽度为3.0 mm的100 g牛皮纸为模型筋带表层,其上均匀布置1条1 mm棉线作为筋带纤维,2层牛皮纸表层之间用液体胶水粘接,放置阴凉处晾干后使用(图3)。

图3 模型筋带制作

根据填料的不同配比,预先在试验场地外进行填料的拌合,而后按照分层填筑压实的方式进行填筑。每层填筑的厚度为200 mm,填料压实后铺设1层筋带,逐层填筑至设计高度,坡体外部的筋带按照设计的坡度进行刷坡后反包压实(图4)。

图4 模型加筋边坡填筑过程

采用装满砂土石块的编织袋在坡体上方进行堆载,每层20袋,堆置4层,转化为作用于坡体上部的均布荷载为10.7 kPa。为模拟堆载的时间效应,4层堆载间隔24 h分级完成,全部堆放完成后静置168 h后开始数据采集(图5)。

图5 堆载及数据采集过程

1.2 试验数据及结果分析

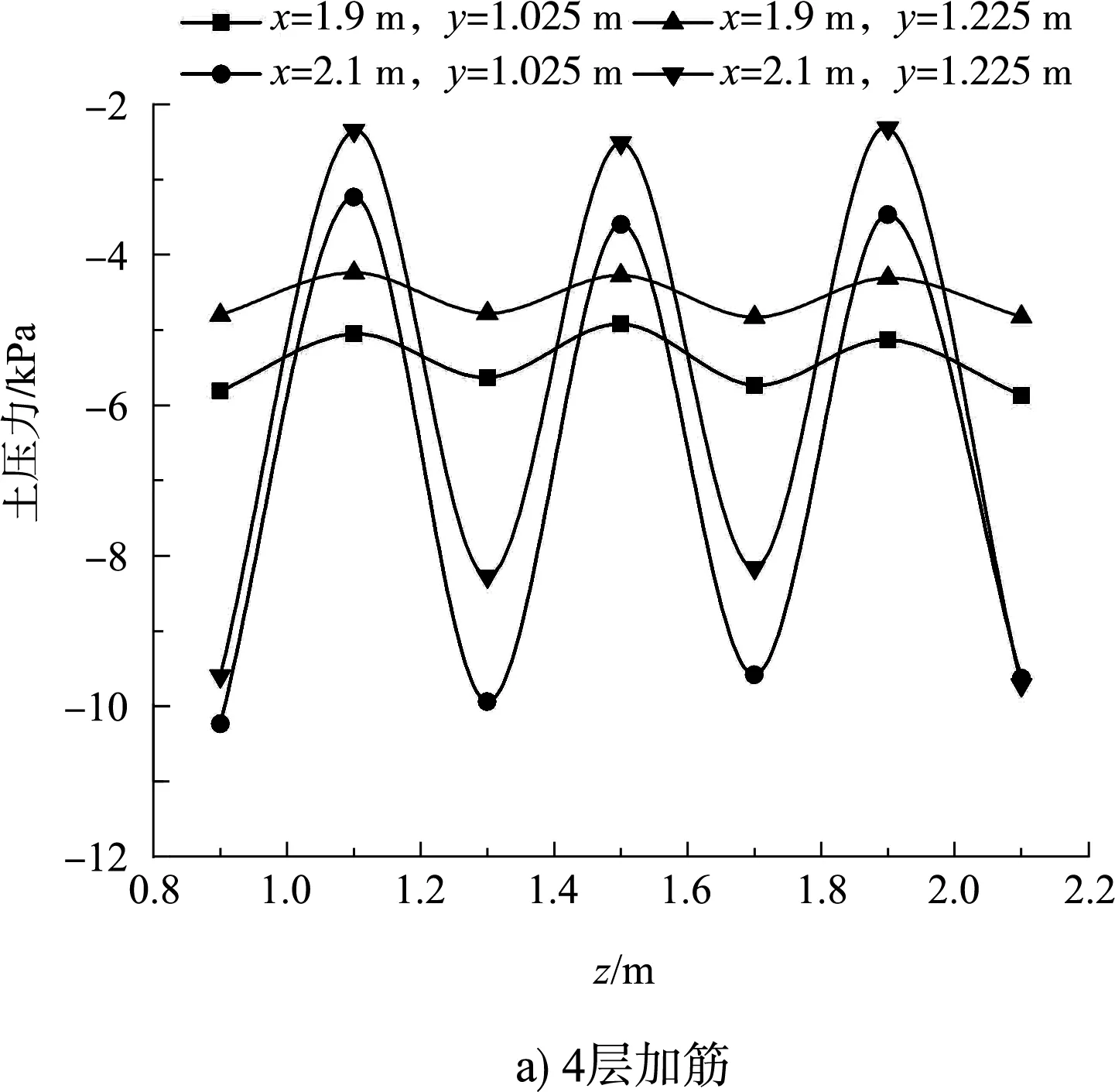

桩后土压力的采集使用直径为108 mm的振弦式土压力计,共布设2排、14个测点,分别采集加筋密度为4层和8层的桩后土压力(图6)。

图6 不同加筋密度的桩后土压力

对比2种工况下桩后土压力曲线可见,2组数据曲线的变化趋势基本一致:水平向和竖向土压力均呈现近桩增大、远桩减小的趋势。在相同位置,8层加筋土体内土压力较大,这是由于加筋效应提高了土体强度、限制了土体的变形所致。由于桩基的存在限制了土体向前位移,从而以桩基为拱脚,形成桩后土拱,导致桩后土压力大于桩间土压力。随着加筋数量的增加,桩后土压力减小,这是由于加筋体提高了土体强度,减少了土体的沉降变形。

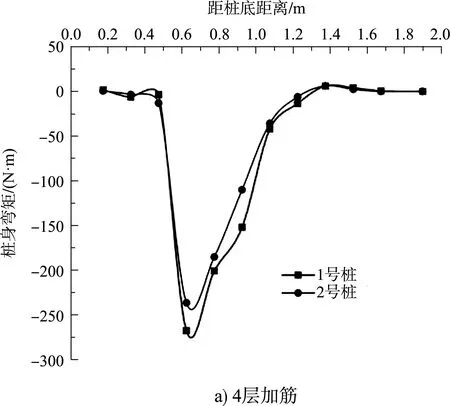

弯矩是桩基设计的重要参数。根据试验方案,4根桩基的桩后土压力呈对称分布,因此选择其中的2根桩身弯矩(1号和2号),绘制弯矩曲线(图7)。

图7 桩身弯矩分布曲线

由图7可见,桩身弯矩曲线呈现“U”形,在岩土分界面处达到峰值,且1号桩身弯矩最大值较大,原因是1号桩基位于排桩外侧,边缘土体的限制小,变形较大导致桩身受力也较大。对比分析2种加筋条件下的桩身弯矩可知,8层加筋工况下桩身弯矩明显减小,说明加筋工艺对减小桩身受力具有显著效果。

2 桩与加筋土相互作用数值模拟

2.1 数值模型的建立及验证

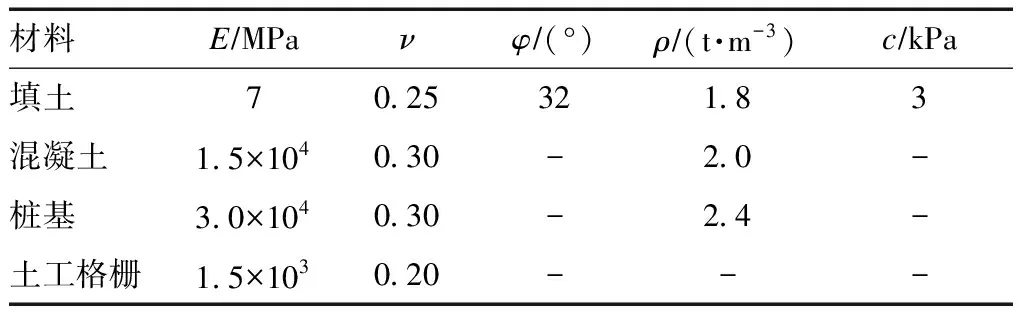

数值模型中采用的填土及格栅属性参数在实际工程典型值范围中选取(表2)。填土选择Mohr-Coulomb理想弹塑性模型,土工格栅采用杆单元进行模拟,设置杆单元不受压来模拟土工格栅在土中受力的真实状态,土工格栅与土体的接触是将格栅嵌入土体中。将桩土接触设置为面与面接触,其中桩设为主面,土体设为从面,切向属性采用罚函数模拟,摩擦系数设置为0.3,并添加法向属性,不允许接触面分离。

表2 材料物理参数取值

根据表2参数建立三维数值计算模型,分别计算4层和8层加筋工况下桩后土压力,并将计算结果与室内模型试验对比绘制曲线(图8)。从图8可知,数值计算结果与室内模型试验结果在数值大小和变化趋势上均保持较好的一致性,因此可以将数值计算结果进行对比分析。

图8 土压力对比曲线

2.2 加筋填方区土拱空间分布特征

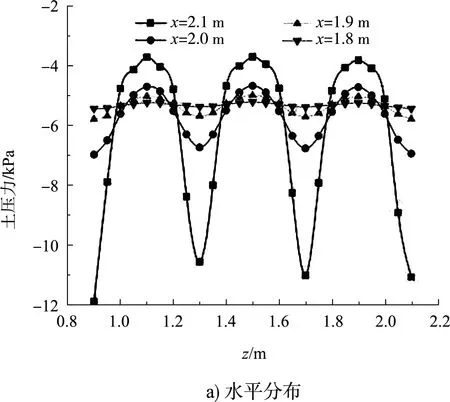

选择8层加筋的工况计算结果进行分析,在y=1.025 m水平面,桩后3.75 cm(x=2.1 m)、13.75 cm(x=2.0 m)、23.75 cm(x=1.9 m)以及33.75 cm(x=1.8 m),将4桩之间水平向和纵向的土压力值分布绘制成曲线(图9)。

图9 土拱效应分布

从图9可知,水平向土拱效应在靠近桩基处极为明显,桩后和桩间土压力差值近7 kPa,在桩后3.75~13.75 cm区间内,土压力随着远离桩基而减小,最大值相差近4 kPa。竖向上、下部土拱效应更为明显,下部的拱脚与拱间的压力差可达2.5 kPa,这是由于下部土体更加密实,更容易形成稳定土拱。

3 加筋填方区土拱效应影响因素

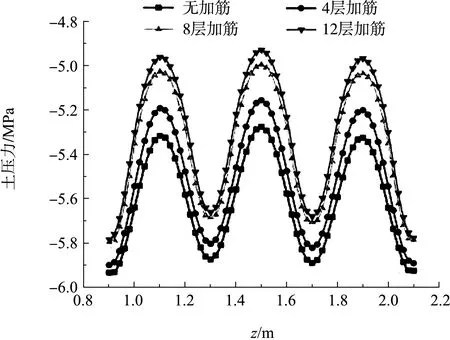

3.1 加筋方式对土拱的影响

将加筋层数和筋带间距分别作为影响因子进行计算,首先分别选取4、8、12层和无筋4种工况,提取y=1.025 m水平面,桩后23.75 cm处,4桩之间的水平土压力值进行比较。土压力曲线见图10。从图10可知,随着加筋层数增加,桩后土拱效应逐渐增大,在4~8层筋带之间土压力增大较为明显,可达200 kPa;而8~12层之间的变化较小。综合考虑经济效益,8层加筋为较为合理的方式。

图10 加筋层数对土拱影响曲线

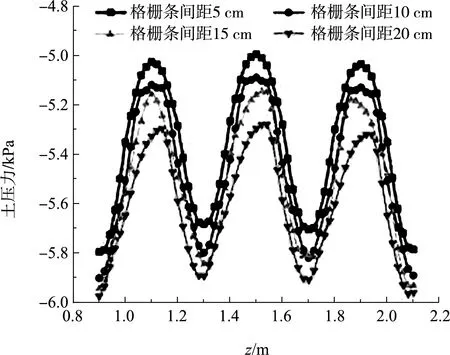

选取8层加筋工况,将筋带间距作为变量,分别计算5、10、15、20 cm的桩后23.75 cm、4桩之间的土压力曲线(图11)。从图11可见,随着筋带间距的增大,土拱效应显著增强,特别是由10 cm减小到5 cm,最大土压力提升幅度近2%,综合考虑纵向土压力分布规律,在加筋填方区上部应采取减小筋带间距的方式进行布置。

图11 筋带间距对土拱影响曲线

3.2 边坡角度对土拱效应影响

选择加筋层数为8、筋带间距5 cm的工况,将坡脚变量设置为30°、45°、60° 3个取值。提取y=1.025 m水平面,桩后23.75 cm(x=1.9 m)处、4桩之间分布的土压力值,绘制土压力变化曲线(图12)。从图12可知,坡脚角度为45°和60°时的土压力值相差不大,而30°时土压力值有明显增加,是由于坡度增大后,填方区土体减小了向前挤出的趋势,从而降低了水平向的土压力。3种角度下的土拱曲线趋势基本一致。

图12 坡脚角度对土拱影响曲线

3.3 填方区土体参数对土拱的影响

填方区土体力学参数主要考虑黏聚力和内摩擦角两项,选择加筋层数为8层,间距为5 cm。黏聚力分别为3、6、9、12 kPa;内摩擦角分别为22°、32°、42°。取在y=1.025 m水平面、桩后23.75 cm(x=1.9 m)处、4桩之间的土压力并绘制土压力曲线(图13)。由图13可见,随着土体黏聚力和内摩擦角的增加,土压力都呈现减小趋势,且减小的幅度由大变小。所不同的是,黏聚力增大后土压力减小至一个相对稳定的值,且土拱效应有所减小;而内摩擦角增大导致土压力减小,但土拱效应并未减弱。

图13 土体力学参数对土拱影响曲线

4 加筋填方区土拱效应和桩基响应

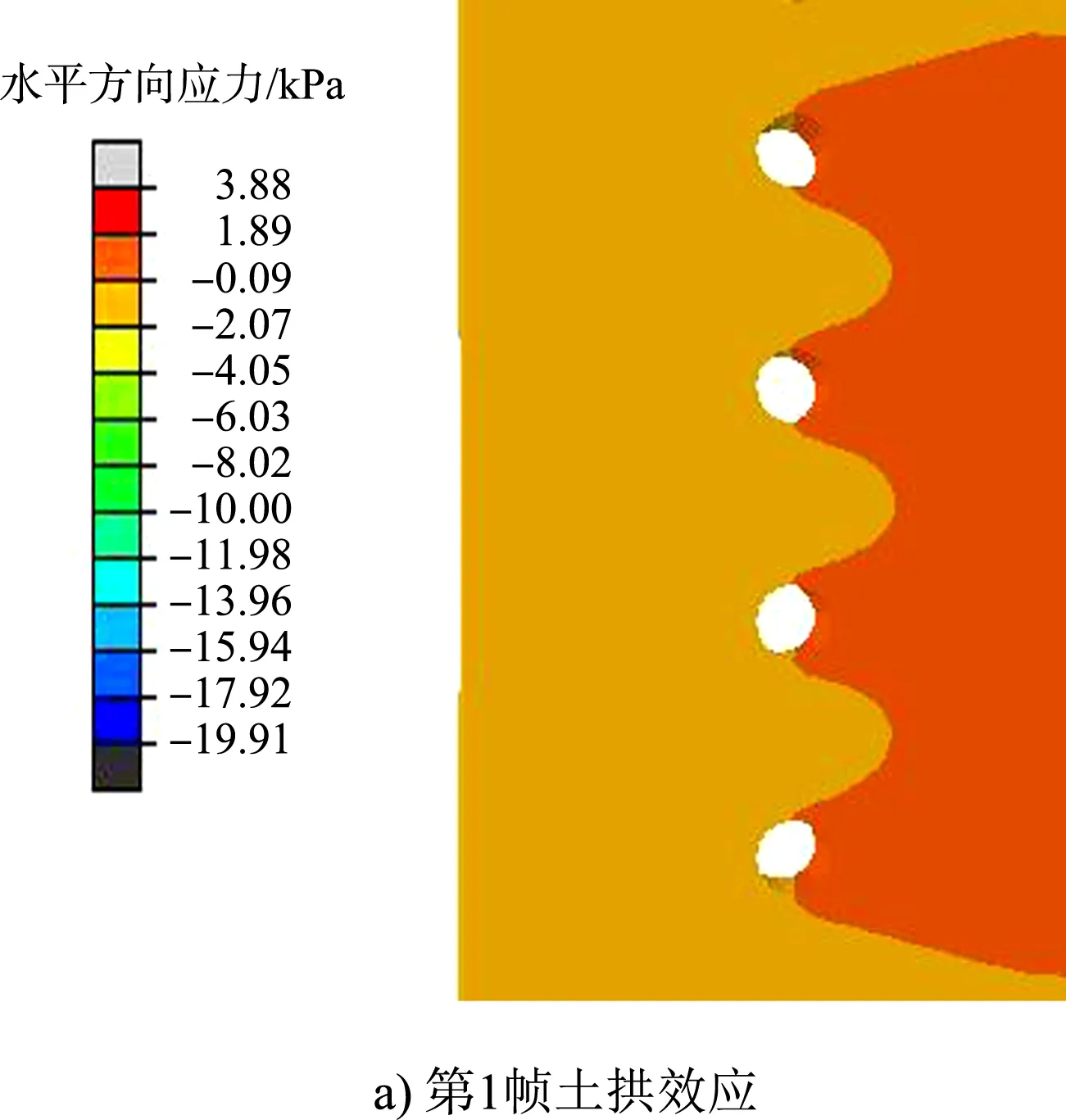

土拱效应的形成和发展与桩基响应有着密切联系。按照加筋层数为8层、间距5 cm、坡脚45°、黏聚力3 kPa、内摩擦角32°的参数构建数值计算模型。坡顶堆载分析步设定为20帧,每帧间隔加载时长为12 h。选定纵向截面y=1.025 m水平面为研究对象,计算结果见图14。

图14 土拱效应与桩基响应

通过观察20帧的计算结果可见,在第1~9帧间,主要是桩间小土拱的初步形成期;在第10~15帧间小土拱逐步发展和稳定期;在第16~18帧间以桩基为拱脚的桩后大土拱逐步形成和稳定,是大小土拱共同作用期;在第19~20帧间桩间小土拱发生破坏,形成桩后大土拱的稳定期。

从桩基的剪力和弯矩曲线可见,随着桩后土拱发展导致的土压力增加,桩身内力也不断增大,桩基响应是伴随桩后土拱效应发展而增大的一个过程。

5 结论

1)加筋工艺在高填方区的应用可以改善填方土体的不均匀沉降等问题,加筋效应可以减小因土体变形对桩基的作用力,对降低桩基水平向受力的效果显著。

2)加筋填方区土体内在桩后可以形成水平向和竖向土拱效应:对水平向土拱而言,越靠近桩基越明显;对竖向土拱效应而言,填方区下部较上部更为明显。

3)加筋层数为8层、筋带间距5 cm、坡脚45°、黏聚力3 kPa、内摩擦角32°为最优方案。在进行加筋土填方区设计时,应该选择摩擦角和黏聚力都较大的土体,要尽量达到二者最优解,参数须结合现场环境、通过现场试验确定。

4)综合考虑计算结果与码头高填方区实际,宜将填方坡角定为30°。加筋的层数和间距应根据工程实际开展现场试验确定,求得综合考虑工程造价和加筋效果的最优解。