聚乙烯装置乙烯调节阀损坏原因及解决方法

李亦方

(国能包头煤化工有限责任公司,内蒙古自治区 包头 014010)

聚乙烯装置是某煤化工公司的一个主要的工艺装置,该装置于2010 年建成投产。引进美国UNIVATION 公司气相法聚乙烯专利技术,以乙烯为主要原料,丁烯-1 或己烯-1 为共聚单体,年产30 万吨聚乙烯(颗粒)树脂。

1 回路及仪表

反应回路由一个流化床反应器,一台循环气压缩机以及一台循环气冷却器组成,反应器是一个连续返混的反应器。循环气压缩机使反应气通过床层循环,以提供良好返混所需要的搅拌作用,将乙烯原料带至反应器并带走反应热[1]。FV4001-1 是控制新鲜乙烯气体至反应器的进料阀,这个阀门控制反应器新鲜乙烯气体进料量。来自界区外新鲜乙烯经质量流量计FT4001-1 和乙烯调节阀FV4001-1 后,在循环气压缩机入口前经一个三通与反应器顶部出来的反应气汇合后,进入循环气压缩机入口,通过循环气压缩机升压后,再送入反应器,调节反应器的负荷。

FV4001-1 乙烯进料阀阀门相关信息如下:

介质:来自精致单元新鲜乙烯气体,口径6″,压力等级300LB

阀门类型:套筒调节阀

泄漏等级:Ⅳ级

故障类型:FC

阀前/阀后压力:2.935MPa/2.275MPa

阀门定位器:西门子6DR5210-0EN00-0AA3

电磁阀:ASCO NF8327B112

2 故障情况描述

2.1 故障前工艺情况

乙烯调节阀故障当天早上,工艺人员按计划逐步降低聚乙烯反应器负荷,准备清空脱气仓料位,为挤压造粒机组停车消缺做准备工作。

2.2 故障现象及描述

挤压机按计划正常手动停车,反应器切换到循环流化工况,催化剂停止注入后,再全关乙烯进料阀FV4001-1。工艺操作人员中控手动全关阀门后,发现乙烯流量计FT4001-1 还有数值,怀疑现场阀门没有全关,立即联系仪表班组人员和工艺人员共同到现场检查阀门是否关闭[2],经确认乙烯进料阀FV4001-1 确实没有关闭后,安排工艺人员在现场手动关闭调节阀前后的截止阀,阻止新鲜乙烯气体继续进入反应器内。

3 故障判断

仪表人员现场检查乙烯进料阀动作情况,发现阀门定位器接收的指令为“0”,但是,现场阀门定位器显示的反馈开度在18%左右,阀杆行程指示刻度也在18%左右。仪表人员对乙烯进料阀进行以下几个方面的检查:

3.1 检查阀门气路

1)气密检查阀门气源管路及附件,未发现气源管路及附件的接头有松动漏气问题[3]。

2)检查阀门顶部防雨帽,未发现漏气。

3)检查执行机构的膜头和阀杆O 型圈,未发现漏气。

3.2 检查调节阀

1)将阀门定位器气源出口管断开,发现阀门行程指示开度在18%左右。

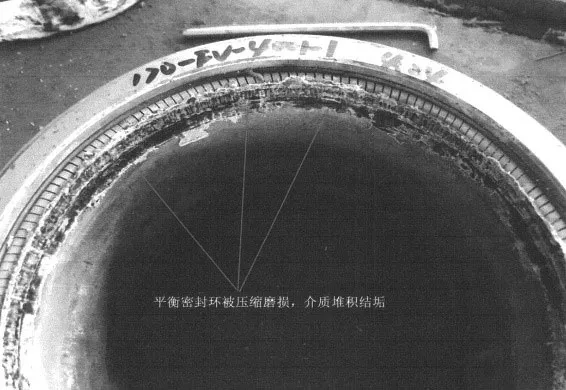

图1 调节阀阀芯拉伤、局部介质残留堆积Fig.1 Strain of the regulating valve spool and accumulation of local medium residues

图2 平衡密封环压缩磨损、介质堆积结垢Fig.2 Compression wear of the balance seal ring, media accumulation and scaling

2)阀门无手轮,无法手动关闭,将阀门防雨帽拆除,使用0.30MPa 的仪表风从防雨帽处向执行机构膜头进气,阀杆向下移动2%左右的行程,还是无法全关。

3)断开执行机构和阀杆之间的连接块,阀杆没有向下移动的迹象[4]。

初步判断阀腔内有异物卡住,造成阀门无法全关,准备阀门下线维修。

3.3 其他附件检查

对调节阀其他附件进行检查,避免未发现其他隐性故障而造成阀门故障等情况发生。

1)检查阀门定位器正常。

2)检查空气过滤减压阀正常。

3)电磁阀带电情况下,断开电磁阀出口气源管,气源正常。

4 阀门解体

4.1 检查执行机构

阀门解体前,先对执行机构进行气密性检查,判断气缸是否存在窜气或膜头漏气问题,检查无问题。

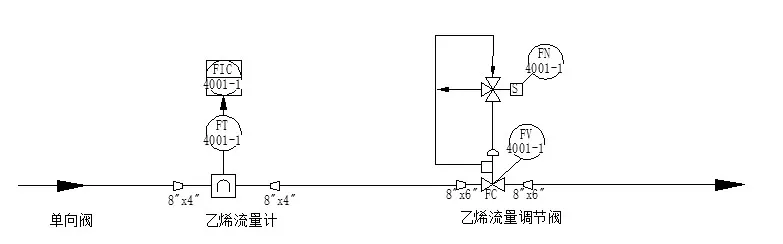

图3 新鲜乙烯气体进料PID图Fig.3 PID Diagram of fresh ethylene gas feed

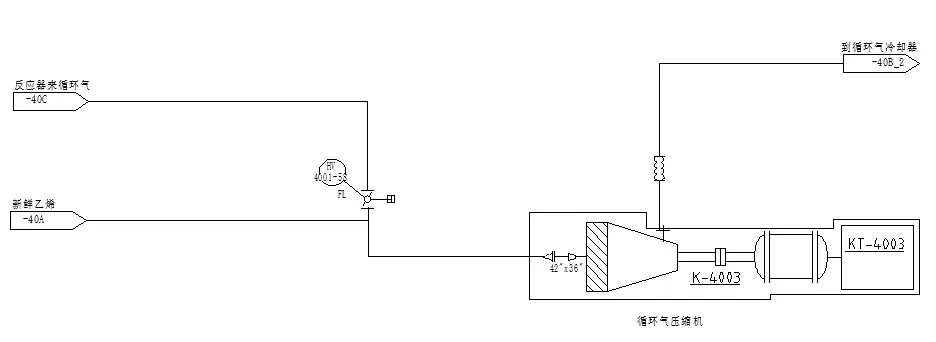

图4 乙烯气体通过循环气压缩机压缩后进入反应器Fig.4 Ethylene gas enters the reactor after being compressed by the circulating gas compressor

4.2 检查阀体

对阀门进行解体[5],检查发现以下几个问题:

1)阀芯导向部位大面积拉伤,并且局部有介质残留、堆积结垢情况,如图1。

2)平衡密封环被压缩磨损,有介质残留、堆积结垢情况,如图2。

5 阀门故障原因分析

5.1 阀门故障前运行状况

聚乙烯装置反应器正常生产时,新鲜乙烯气体进料阀FV4001-1 开度保持在40%~60%之间,并且经常保持一个开度不变化,通常在装置停车或临时检修时才会关闭该阀门。日常生产时阀门开度变化较小,大约1%~3%阀位变化,阀门动作顺畅未出现过卡滞情况,乙烯流量计测量数值随着阀门开度变化保持一致。因此,没有引起工艺和仪表人员的关注。

从精制单元过来的乙烯气体,到反应器单元时,先经过一个单向阀(止逆阀),再经过乙烯流量计(质量流量计),最后经过乙烯流量调节阀FV4001-1(见图3);在循环气压缩机入口管线前,通过一个三通与反应器顶部出来的反应气汇合后,到达循环气压缩机入口,循环气压缩机将气体压缩后,再送入反应器,在反应器内进行聚合反应,如图4。

5.2 失效分析

5.2.1 主要原因

调节阀阀芯和平衡密封环局部堆积聚乙烯爆聚料,导致阀门卡涩是本次故障的主要原因。当装置临时停车检修,反应器切换到循环模式时,FV4001-1 调节阀虽然关闭,但是循环气压缩机一直在运行,用于反应器内的反应气循环,避免乙烯粉料在反应器内堆积、架桥结块。

从图3 和图4 可以看出,调节阀FV4001-1 与循环气管线之间没有单向阀(止逆阀),反应气(循环气)里面含有少量的催化剂。在开停工期间,偶尔会出现乙烯进料管线内压力低于反应气(循环气)管线内压力的情况,在循环气压缩机的带动下,反应气会反窜到FV4001-1 调节阀所在的管线,乙烯调节阀阀腔内的反应气在催化剂的作用下会慢慢形成爆聚料。该阀门类型为套筒阀,流通的介质为清洁物料,多年未下线检查,爆聚料在阀芯导向部位和阀笼间挤压、摩擦,形成拉伤,爆聚料和阀芯拉伤经过长期的积累,最终导致阀芯卡住,无法关闭[6]。

5.2.2 次要原因

聚乙烯装置正常生产时,乙烯进料阀FV4001-1 的开度一直保持在40%~60%之间,阀门开度变化在1%~3%之间,生产期间不会执行阀门全开或全关的操作,聚乙烯爆聚物会在阀芯的上部和下部堆积,久而久之越来越多,最终出现阀门无法全关的情况。

6 防范措施及优化

6.1 防范措施

6.1.1 建立维护台账

对重要(关键)仪表设备建立故障台账,记录仪表设备故障时间、原因及处理方法;结合阀门类型、故障原因、使用(故障)时间等因素,编制预知性检维修计划。

6.1.2 预知性维修

1)做好预估判断,进行预知性维护或维修,避免发生重复性故障或隐患;对类似工况或重要(关键)仪表设备先进行“健康”判断,发现问题提前维护或维修。

2)在反应器停车检修期间,下线解体检查相类似阀门[7],发现问题及时处理(清理聚合物等),确保重要(关键)阀门稳定运行,可靠控制,做好基础工作。

3)根据仪表设备的安装位置、使用功能、故障影响范围、联锁条件、故障频率、在线使用年限等多方面考虑,将仪表设备(现场仪表、控制系统、分析仪表)分为A 级、B 级、C 级3 个级别,对分级后的仪表设备进行制度化、标准化管控,同时提高巡检质量。

a)对A 级设备(A 类机组、关键设备)要做到逐台检查,要求仪表技术人员和保运班组工程师(班长)对检修质量和检修全过程进行监督、检查、验收。

b)对B 级设备(有备用设备,但影响装置生产较大)要做好抽查,要求保运班组工程师和班长对检修质量和检修全过程进行监督、检查、验收签字。

c)对C 级设备,要求班长或作业负责人对检修质量和过程进行监督、检查、验收签字。

6.2 技术优化

1)建议工艺在乙烯进料调节阀和循环气管线之间增加单向阀(止逆阀),既避免该类故障重复发生,也能提高仪表设备的使用寿命和装置的安全性。

2)工艺优化开停车过程中的操作方法,避免出现乙烯进料管线内压力低于反应器内压力。

3)在反应器停车期间,将乙烯进料阀的后手阀关闭,避免调节阀与反应气体接触。

7 调节阀常见故障及解决办法

7.1 调节阀不动作

原因1:无仪表气源或仪表气源压力,远低于执行机构最小动作压力值。

措施:检查仪表气源管线是否通畅、气源球阀是否全部打开,检查空气过滤减压阀气源压力设定值是否达到阀门执行机构动作的使用要求。

原因2:有气源,阀门定位器无信号输出。

措施:检查阀门定位器。检查阀门定位器控制电缆,用万用表测量控制系统到现场的控制信号4mA ~20mA 是否正常,如不正常或没有信号,检查控制系统、控制电缆等接线情况。

原因3:阀门定位器输出压力正常,阀门仍不动作。

措施1:检查气动执行机构的气缸是否有严重漏气现象,如果漏气[8],及时更换膜片或活塞O 型圈及相关密封件。

措施2:检查气动执行机构的气缸完好不漏气,则可能是阀芯与阀座、衬套之间卡住,需下线解体阀门,判断故障原因。

措施3:调节阀附件(放大器、继动器)故障或设置不对,仪表气源未正常通过阀门附件进入气动执行机构,及时调整或更换相关附件。

措施4:阀杆弯曲变形严重,解体阀门更换阀杆,更换的阀杆材质不得低于原材质。

措施5:气源管路泄漏严重,处理泄漏点。

7.2 调节阀动作正常,工艺控制参数异常

原因1:调节阀阀杆断裂。

措施:更换调节阀的阀杆,并测试阀门动作情况。

原因2:调节阀的阀芯脱落。

措施:解体检查调节阀的阀体,重新安装阀芯[9],并测试阀门动作情况。

原因3:调节阀阀芯内有异物堵塞。

措施:解体检查调节阀的阀体,清理阀芯内异物。

原因4:阀芯与阀杆连接部位发生相对移位,但未脱开。

措施:解体检查调节阀的阀体,重新安装阀芯与阀杆的连接,并测试阀门动作情况。

原因5:被控制介质参数超限。

措施:调整工艺系统控制参数在正常工况范围内。

7.3 调节阀动作迟缓

原因1:填料紧,增大摩擦阻力。

措施1:将阀杆压盖填料的压紧螺母调松后,重复开关阀门,再将阀杆压盖填料的压紧螺母调整至合适力矩。

措施2:如果措施1 效果不好,需重新更换阀杆的填料,再将阀杆压盖填料的压紧螺母调整至合适力矩。

原因2:阀腔内有异物堵塞。

措施:解体检查调节阀的阀体,清理阀腔内异物,并测试阀门动作情况。

原因3:阀杆填料变质硬化或石墨填料无润滑油干燥。

措施:更换阀杆的填料。

7.4 调节阀工作时调节波动、无法稳定控制

原因1:仪表气源压力波动较大。

措施1:检查仪表空气系统运行情况。措施2:更换空气过滤减压阀。

措施3:更换阀门定位器。

原因2:仪表气源压力或阀门定位器输出信号压力稳定,但调节阀工作不稳定。

措施1:气密检查仪表气源管路是否有漏气现象,发现问题及时整改。

措施2:阀门气动附件设定不当,调整阀门气动附件设定参数。

措施3:检查气动执行机构的气密性。检查气缸密封是否有漏气现象,如果存在漏气应解体更换密封组件;解体检查膜片或活塞O 型圈是否有伤痕或裂纹,造成漏气现象,如有漏气情况,更换相应密封组件。

措施4:检查气动执行机构内压力平衡弹簧是否损坏,检测每个弹簧是否存在疲劳变形情况,发现异常需更换所有弹簧。

措施5:检查阀门定位器的反馈杆与阀杆连接部位是否有间隙,重新更换或紧固阀门定位器的反馈杆与阀杆之间的连接件。

措施6:调节阀的执行机构或阀杆摩擦力过大。解体检查执行机构或阀体[10],检查更换异常元件,包括阀芯、阀座、阀杆、密封组件及推杆等元件。

原因3:气源压力稳定,信号压力不稳。

措施1:阀门定位器故障。阀门定位器重新整定,整定后如果还不稳定,更换新阀门定位器。

措施2:更换新阀门定位器后如果还不稳定,检查PID参数是否异常。

措施3:更换气源管路上的附件。检查气源管路上电磁阀、气源放大器、转换器、空气过滤减压阀等附件的运行情况,发现问题及时更换。

8 结论

调节阀是化工装置的重要仪表设备之一,对重要(关键)仪表设备建立台账,进行分级管控。总结经验教训,做好有效地预知性维修,同时,做好日常的巡检维护及强制保养工作。当仪表设备出现故障时,做好原因分析,制定防范措施及优化手段,可以有效降低仪表设备使用的故障率,保障生产装置长周期运行。