基于STM32的烟叶采摘机械控制系统设计

葛 朝,赵冠南,朱 骐,冉云亮

(郑州容大科技股份有限公司,河南 郑州 450001)

随着我国农业现代化进程的不断推进,农业全程机械化也随之推进,烟叶种植的机械化也在快速的发展,但针对烟叶采摘的机械在我国还是相对比较落后,并且对机械运行的控制更多的还是采用的纯电气控制,不能实现设备的精准的控制。为此,本文设计了一种由单片机控制的,针对采摘机液压驱动系统的控制系统,能够实现对车辆行走的无极调速,同时对车速进行监控;对采摘部件可以通过人机交互模块进行速度的调节,同时对采摘部件的各个模块的运行速度进行监控;在机械进行作业的时候车速和采摘速度相互制约,以实现车速和采摘速度的匹配,提高采摘效率和降低对叶片的损害。

1 控制系统硬件设计

为了实现采收机的智能化、人性化、灵活性和精确性,本系统设计采用的是STM32F103 系列单片机作为主控器。这个系列的微控制器具有价格便宜,可靠性高,应用灵活等特点。本控制系统主要是有车辆行走、烟叶采收和人机交互等3 部分组成,也是整个机器设备的核心部件。车辆行走主要是有车辆控制手柄、车辆驱动和车速检测3 部分组成,这3 部分形成一个闭环的控制电路,实现对车辆行驶的平稳控制。烟叶采收有驱动电路和速度检测电路组成,采收部件的速度是由人机交互界面来设置,这个部分也形成一个闭环控制系统。通过这个闭环的方式加强了对采收部件的控制,能够提高采收机的采收效率和采收效果。人机交互模块改变了原有的操作不方便的现状,这种方式使现有的机器的操作和控制比较人性化。除了3个关键部件之外还增加了一个定位部件——北斗模块,通过北斗能够统一管理采收机的使用情况,并能够进行统一的调度,更有效率的使用采收机。采用北斗还有一个目的就是测量采收机的行驶速度,但这个速度并不参与采收机的作业控制,主要是因为北斗测速有一定的滞后性,跟不上采收机作业时对于速度信号的需要,采收机在作业时对速度检测要求实时性很高,不能有滞后性。硬件设计框图,见图1。

图1 系统硬件的框架Fig.1 The system hardware framework

1.1 主控制器

本系统设计采用的主控器采用的是意法半导体公司生产的ARM 系列芯片——STM32F103RCT6,该芯片使用的是ARM 公司的Cortex-M3 内核,具有最高72MHz 的主频,包含丰富的嵌入模块。此芯片能够实现对输入信号的快速反应,并且对于车辆的精细化控制能够达到理想的效果。

在本设计中使用了主控芯片的定时器模块、ADC 模块、USART模块、CAN模块等嵌入的硬件模块。定时器模块主要是使用其PWM输出和PWM捕获功能,PWM功能是用来控制行车和采收部件,主要是实现对这2 个模块的速度调控;PWM 捕获是用来获取运动部件的速度,速度检测传感器使用的是脉冲类型的。ADC 模块是用来获取行车的控制信号和车辆状态信号的,车辆的手柄的信号和车辆检测传感器采用的是模拟信号输出,此芯片自带的ADC 模块是12 位车转换器,此转换器能够满足本系统的设计需求,所以就直接采用MCU自身所带的ADC模块。USART模块是用来实现人机交互的,本设计使用的是串口的触摸显示屏。CAN 模块是为了实现控制器和ECU之间的数据通信的,实时的获取到发动机的状态,并在显示屏上显示出来。在设计过程中预留了网络通信接口,以便后续对控制器的升级,增加上位机处理功能。主控器的最小系统电路,见图2。

图2 主控器最小系统Fig.2 The minimum system of main controller

1.2 电源电路模块

电源电路模块是由3 部分组成,一路是输出12 V 的电路,一路是输出5 V的电路,一路是输出3.3 V的电路。

12 V 输出电路是用来驱动液压控制器的电压,由于车辆的供电电压是12 V,所以该电路不需要进行降压,在设计时只需要进行电路的隔离和保护就可以了。

5 V 输出电路是用来给各外置的功能模块进行供电,同时也给3.3 V 电源电路提供电源,为了给设备提供稳定的电源和足够的功率,所以这里选用的是LM2596-5.0 的开关型稳压芯片,该芯片最大输出电流为3 A,能够满足整个控制的需求。由于系统的电源是由采收机的供电电瓶提供的,所以在开机会出现瞬间高电压的冲击,本系统做一个保护电路。D1 是一个肖特基二极管,用来防止电源反接,如果电源输入接反之后,D1处于高阻态状态,电源不能形成回路,后面电路就不会有电,对电路起到保护作用,见图3。

图3 5V电源电路Fig.3 The 5V power supply circuit

3.3 V输出电路是主要用来给控制器最小系统供电的,为了保证系统能够稳定可靠的运行,该电路能否稳定可靠的输出是非常重要的。在该系统中为了保证系统稳定运行和模拟控制信号检测的可靠性,本系统设计了两路的3.3 V 电源,一路用来给数字信号供电,一路给模拟信号供电。本系统3.3 V电路采用的是线性稳压芯片,主要是保证模拟信号的电源稳定性,见图4。

图4 3.3V电源电路Fig.4 The 3.3V power supply circuit

1.3 驱动电路

本系统设计的驱动电路能够驱动2A 的负载,为了防止大功率负载在工作时对控制器形成干扰和冲击,在设计电路时采用了非接触式隔离的方式,并且还能实现低压信号控制相对高压的驱动电压,保证有足够的功率驱动负载。隔离电路采用的是FD817 光耦来实现的,驱动芯片采用的是MOS管,使用的是MOS 能够有5A 的驱动电流。R6 是限流电阻,对驱动光耦的电压进行限制,由于光耦的驱动是电流型的,所以加这个限流电阻是防止驱动电流过高损坏光耦。E1 是用来滤波的电容,这里采用的是电解电容,由于这里电源是直接取自电瓶,所以在设备工作时会出现电压的不稳定现象,电解电容在这里就是为了保证电源不会有瞬间的波动,使外部设备能够稳定的工作。R5是上拉电阻,这里的采用的是P沟道MOS管,上拉电阻在这里的作用是为了保证MOS管能够稳定的断开,保证电路的可靠性和稳定性。驱动电路,见图5。

图5 驱动电路Fig.5 The drive circuit

1.4 速度检测电路模块

速度检测对采摘机来说是很重要的部分,因为在整体设计中,行车速度和采摘速度是需要匹配的。在早前的设备中是需要靠驾驶员来实现两者的匹配,这样的设计就对驾驶员的要求比较高,如果是新手驾驶的话,就会出现漏采的现象。现在农业机械的智能化程度越来越高,在新设计的控制器中增加了运动模块的速度采集,以实现采收的智能化程序。本采集模块使用了三线编码器和高速霍尔传感器。R96、R97、R98为信号的上拉电阻,由于编码器是一个脉冲信号,并且是高电平有效的信号,上拉电阻的作用就是保证脉冲信号的有效性,以避免丢失数据;C50、C51、C52 是用做信号滤波的,由于该系统是使用到烟草机械上的,那么在设备使用中会因为机械的震动等原因而产生的高频脉冲,通过滤波电容去除掉这些高频脉冲的干扰。U41 是用来隔离的,这个电路是采集的高频霍尔开关信号,这个信号是>5 V 的电压信号,所以使用U41 起到一个高低压信号隔离的作用,同时还能隔离霍尔信号多单片机的冲击和干扰,R101是用作限流的,但R101和C57 一起构成了一个RC 滤波电路,对信号进行一个滤波处理,防止设备的干扰。速度检测电路,见图6。

图6 速度检测电路Fig.6 Th espeed detection circuit

1.5 人机交互模块

人机交互采用的是工业显示屏,该屏是电阻触摸屏。选择电阻触摸屏是考虑到农业机械所使用的的环境,电阻触摸屏在高温、土尘的环境下能够可靠的使用,保证了设备的可靠性。为了保证控制器和显示屏通信的可靠性,采用的是485 通信。此电路设计中用电平稳定电路,电路保护电路以及滤波电路,R142 和R144 是用来稳定电平信号的,C86 是芯片电源旁路和滤波的,D4 是TVS 管,用来防止外部信号对芯片产生冲击的,起到保护的作用。通信电路,见图7。

图7 人机交互通信电路Fig.7 The human computer interaction communication circuit

2 控制系统软件设计

车辆的控制程序主要是有两部分组成:一个是车辆行走控制,一个是采收部件控制。在整机系统中这两部分还要联动进行工作。

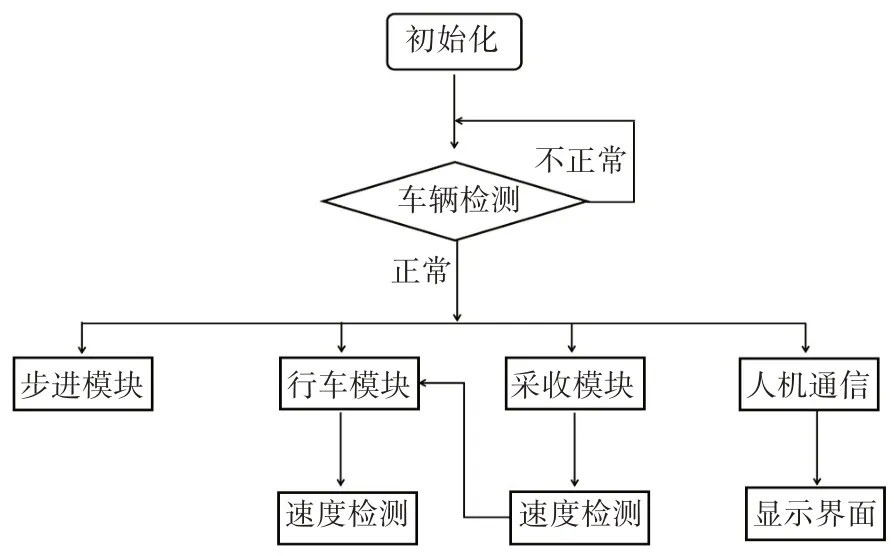

2.1 系统的整体程序设计

采收部件控制是整体控制的关键,也是整车性能好坏的关键。系统上电后,首先是对系统进行初始化,然后是检测整车状态,如果车辆没有问题才可以进行车辆的操作,否则不能进行车辆的操作。系统的软件控制分为步进模块、行车模块、采收模块和人机交互模块,在这些模块中采收模块和行车模块之间是有一定的制约的。在转场的时候采收和行车是没有关系的,车辆在采收作业的时候采收模块对行车模块是有一定的制约的。在采收作业时行车的速度是受到采收作业速度的影响的,车辆的行驶速度是有一个和采收设置速度相匹配的值的,车辆行驶速度可以低于这个匹配速度,但不能高于这个速度,如果高于这个速度的话,会直接影响烟叶的采收破损率和采净率。人机交互是用来显示车辆状态和对车辆的一些参数的设置和矫正的,主要是采用的触摸显示屏。整机流程图,见图8。

图8 系统流程图Fig.8 The system flow chart

2.2 行车控制设计

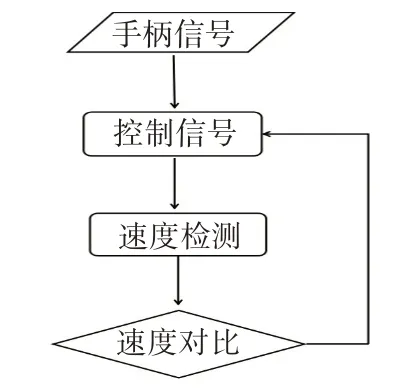

本控制系统针对的是液压行走驱动的设备,车辆的控制有一个很大的难题,就是设备动作响应的滞后性,也就是说从控制器发出控制信号到设备响应之间有一个时间差。需要在软件设计的时候把这个时间差给考虑进去,已达到控制的可靠性。这个在设计时参考了PID 的控制的原理,实现对车辆行驶的闭环控制。手柄是用来控制车辆的行走速度、停车和驻车的,手柄信号传送到控制器上,通过控制器进行数据处理后输出速度调节信号,然后再检测车辆行驶速度,进行反馈控制,使用模糊PID的方式对车辆速度进行调节控制。车辆行驶控制流程图,见图9。

图9 行车控制流程图Fig.9 The traffic control flow chart

2.3 采收器控制设计

采收器是需要根据现场的情况进去调节速度的,这是本设备比较关键的部分,也是整个车辆的是核心部件之一。采收器的速度通过人机交互来进行设置,并在界面上显示采收器各个部件的实际速度,然后在进行人工调整。之所以采用这种方式来对采收器进行速度设置是因为液压系统的特性,液压在遇到阻力之后会出现速度变慢或是停滞的现象,而且液压响应速度慢也是一个弊端,为了适应实际需要在这里采用的是人工调控和实时检测的方式,而没有采用PID 的闭环控制方式。

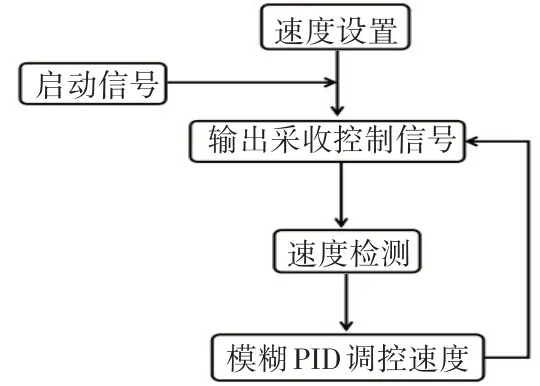

通过人机交互对采收模块所需要的速度进行设置,设置完成之后启动采收,控制器输出采收器驱动信号,驱动采收器工作,然后检测采收器各部件的速度,最重要的是采收刀的速度,通过模块PID对采收架的速度进行调控,以保证采收架的速度尽量匀速。控制流程图,见图10。

图10 采收流程图Fig.10 The recovery flow chart

2.4 人机交互模块

本系统采用人机交互主要目的是为了提高设备的人性化和智能化,以降低设备对操作人员的技术能力的要求。此模块显示的内容包含车辆状态显示、报警内容显示、参数设置和调试控制等主要内容。车辆状态显示主要有油量、液压油温、车速、发动机转速以及采收模块各模块的速度。报警内容显示主要有各个模块控制信号输出异常报警、油量报警、液压油温度报警以及发动机状态报警。参数设置主要有油量矫正、采收模块速度设置以及作业时匹配车速设置。调试控制主要是为了方便在车辆出厂时的调试和现场维修使用,通过这个功能可以独立控制车辆上的每一个运动部件运行,这样的设计可以节省调试和维修的时间,并且可以降低对装配和现场维修人员的专业技术能力的要求。

3 结语

该设计控制系统改变了之前的电气控制或PLC 控制的方式,相对之前的设计,一是降低了成本,二是提高了控制系统的智能性、灵活性和精细控制,在很大程度上提高了烟叶采收机的灵活性和机动性能。

该设计的人机交互设计更加的人性化,对农机手的要求更低,不需要进行相关的专业培训就能够做到对采收机的快速掌握和熟练应用。