锅炉风机变频改造可行性研究

张汉波 本钢板材股份有限公司发电厂

一、引言

由于目前绝大部分风机都采用风门挡板调节流量,造成大量的节流损耗,大部分风机或泵均采用额定功率运行,并不考虑节电节能效益,本钢板材股份有限公司发电厂高压作业区现阶段厂用电率为12%,其中风机占其中厂用电的40%。当锅炉低负荷运行时风机挡板关小产生大量节流损失,但风机功率并未减少,消耗电量也并未减少,导致机组厂用电率高,机组效率低下。若采用高压变频技术可以通过调节风机转速来匹配低负荷运行工况,减少风机耗电量,降低厂用电率,提高机组整体效率。同时采用变频系统也可以通过PID控制系统形成闭环反馈,可以保证风压不会大幅度波动维持风压稳定,可降低发电厂事故率,减少运行人员工作负担。变频器也可以实现大电机的软停机和软启动,避免了大型电机启动时的冲击,减少了大型电气设备的故障率。可以起到保护设备,降低故障率,减少运行人员工作负担,提高发电厂整体效率,达到节能增效的目的。

所以风机若采用转速调节,具有巨大的节能潜力。直到上世纪九十年代,随着电力电子技术和计算机控制技术的发展,变频器很快占领电动机调速市场,并向高压领域发展,使采用高压电动机驱动的风机水泵进行变频调速节能改造成为可能[1]。本钢板材股份有限公司发电厂高压车间21#炉,25#炉,26#炉风机均采用风门挡板调节,本次项目拟对21#炉1#、2#送风机,25#炉1#、2#吸风机,26#炉1#、2#吸风机进行变频改造,设备数据及工况如下:

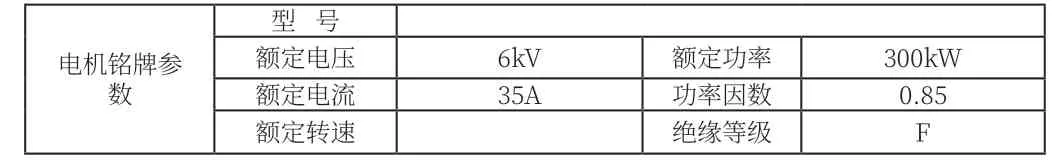

21#炉送风机配套的电动机参数如下:

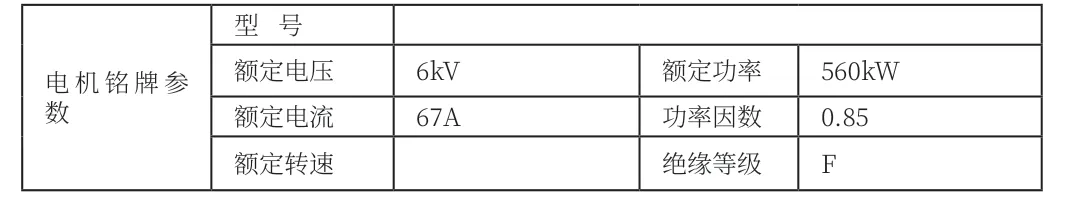

25#、26#炉吸风机配套的电动机参数如下:

二、风机运行中存在的问题

(一)能耗方面

本钢板材股份有限公司发电厂高压作业区送风机、引风机现采用工频运行,当机组负荷减小时,锅炉所需一次风风量减少,运行人员通过调节风机挡板开度对风量进行调节,当风机挡板开度减小时一次风风量减少。但由于挡板开度关小导致流体产生节流损失,同时摩擦阻力也相应增大,局部损失增大。而且风量减小后风机运行叶片转速并未改变。风机耗电量变化不大。由于机组运行工况并不经常在高负荷状态下运行,所以风机挡板经常不会全开,导致产生损失,同时低负荷下风机功率无明显减少[2]。导致机组厂用电率过高,锅炉效率降低,发电机组整体效率降低。

(二)设备损耗方面

本钢板材股份有限公司发电厂高压作业区送风机、引风机由于设备原因,经常需要启动或停止。工频运行时设备启动或停止时电流过大。其启动电流一般为设备正常运行时电流的3-4倍导致风机启动时力矩过大会对运行设备的机械部分造成损坏降低其使用寿命。

当风机叶片由于特殊工况造成叶片反转时,可能会导致其换相出错而使电机损坏,当风机制动时也会导致设备力矩过大增加设备能耗。增加了设备的损失减少了设备使用寿命。这些问题导致了风机使用过程中维护周期变短,维护量增大,维修费用高等问题。

(三)运行方面

运行中为保证机组稳定运行,运行人员需要保证炉膛风压稳定,但由于负荷波动,风压的反馈系统未形成闭环导致风压上下波动较大,不利于运行人员对机组的监事和调整,容易导致运行中锅炉燃烧效果不好,情况严重时还会导致锅炉MFT动作。造成生产事故。

(四)噪音问题

随着时代的发展,国家对环保问题的重视,人们对环保意识的提高。风机所产生的噪音也得到了越来越多人的重视,风机是发电厂中的一大噪音源。如果现场人员长期处于大噪音的环境中工作对人员的身体健康十分有害。当风机采用工频调节时由于流量减小风机挡板关小,由于节流损失产生的噪音将达到86-100dB。其产生的高频噪音对人员的身体健康产生了重大的影响。

三、变频器的优点

随着时间的发展,大型泵与风机采用变频调速已经被确认为最理想、最有发展前景的调速方案。采用高压变频器构成变频调速传动系统与传统采用工频运行设备相比有很多优点[3]。首先,可以减少操作人员的工作量,提高其工作效率,提高设备自动化程度,使设备运行更加稳定,改善现场工作环境。其次可以节约能源,降低生产成本,达到降本增效的目的。下面对采用变频调速运行后的具体优点进行论述。

(1)节能方面

当采用变频调速系统后,经计算其效果明显节约电能较明显,节电率可达30%-70%,其原因是根据相似定律泵或风机的功率与其转速的三次方成正比,当机组低负荷运行时,所需流量减少。降低其转速其节能效果相当可观。而传统的工频调节当低负荷运行时流量减小后只能根据挡板开度来对流量进行调节。其功率变化不大,起不到节能降耗的作用。由于机组运行时经常达不到满负荷运行。所以其在节能降耗方面起到了相当大的作用。

(2)电机运行方面

变频调速器通过改变变频器内部逆变管的开关顺序就可以实现电动机的正转和反转的切换,此功能可以实现对输出端的换相,同时也不存在由于设备运行时换相出错导致的对电动机损坏的问题。

变频器系统在设备启动或停止时其升速或降速时间可以通过系统进行设定,可以采用较平缓的升速和减速时间达到大型设备软启动和软停止的目的。防止大型设备启停是电流过大,可达到节约电能,减少不必要的损失的目的。

当大型设备停止时,变频器可以采用自身内部的制动回路,通过将叶片旋转的机械能转换到制动电阻上。而且变频器在制动设备时不需要额外添加控制电路,可以通过变频器给电机加上直流电压达到制动功能,可减少设备方面的投资

(3)设备运行方面

与工频运行的设备相比,变频运行设备启动时与电机相连的机械部分不会产生剧烈的振动,减少了振动对设备机械部分的磨损和损耗。提高了设备的使用寿命。而且由于其停止方式可以控制所以可以减少机械部位的磨损和设备的碰磨提高了整个发电系统的稳定性,降低了设备故障率提高了设备运行的寿命。

四、变频器节能原理

根据相似定律,几何相似的泵与风机,在相似工况下运行时,其功率之比与几何尺寸比的五次方成正比,与转速比的三次方成正比,与密度比的一次方成正比,与机械效率比的一次方成反比。

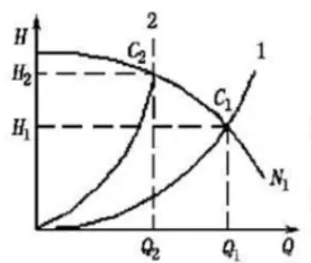

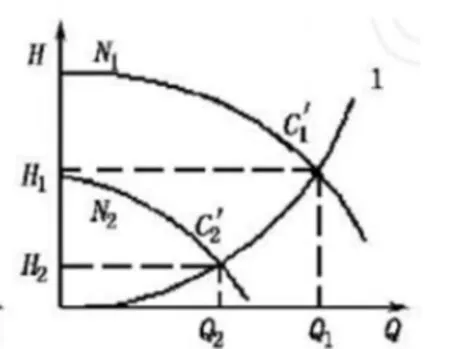

当风机工频运行时其H(扬程)-Q(流量)曲线如图1所示,其中N为风机的特性曲线。曲线1为满负荷运行,即阀门全开时运行工况即扬程与流量的平方成正比。当风机工频运行时,流量由Q1减小至Q2时,此时工频调节关小阀门,产生节流损失、摩擦损失增大,曲线由曲线1变为曲线2。运行工况点由C1变为C2。可以看出流量减少后,泵的扬程却增加。导致轴功率(P)即工况点横纵坐标围成矩形面积变化不大。

图1

当采用变频运行时即当流量减小时降低风机转速,其H(扬程)-Q(流量)曲线如图2所示,当减小转速时其特性曲线由图中N1移动到N2位置,由于节流损失不变,其管道特性曲线不改变。运行工况点由C1’移动到C2’。其轴功率(P)即工况点横纵坐标围成的矩形面积明显减小。

图2

由图3可以看出,当分别采用变频运行与工频运行时流量同时由Q1减小至Q2时,其运行工况点的轴功率(P)即工况点横纵坐标围成的矩形面积有明显差值[4]。

综上所述当运行流量减少时,变频运行(即通过转速改变其运行工况)比工频运行(即通过调节阀门开度改变其运行工况)功率有明显降低,当变工况运行时可减少设备耗电,达到节能增效的目的。

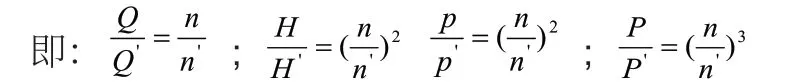

五、变频器改造后节能效果的预算

叶片式风机水泵的负载特性属于平方转矩型,即其轴上需要提供的转矩与转速的二次方成正比[5]。风机水泵在满足三个相似条件:几何相似、运动相似和动力相似的情况下遵循相似定律;对于同一台风机(或水泵),当输送的流体密度ρ不变仅转速改变时,其性能参数的变化遵循比例定律:流量(Q)与转速(n)的一次方成正比;扬程(H)、压力(p)与转速的二次方成正比;轴功率(P)则与转速的三次方成正比。

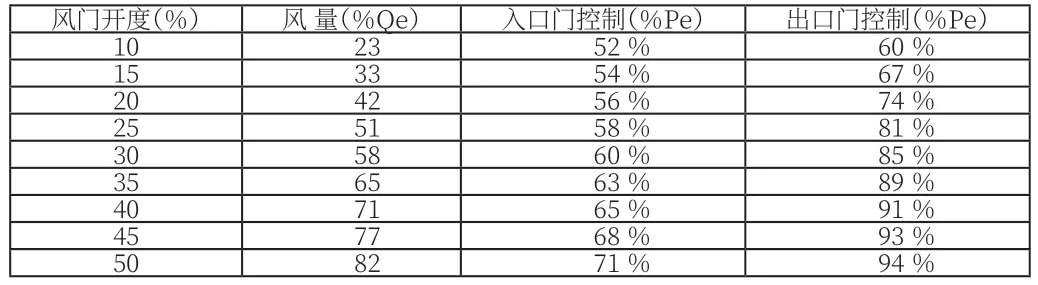

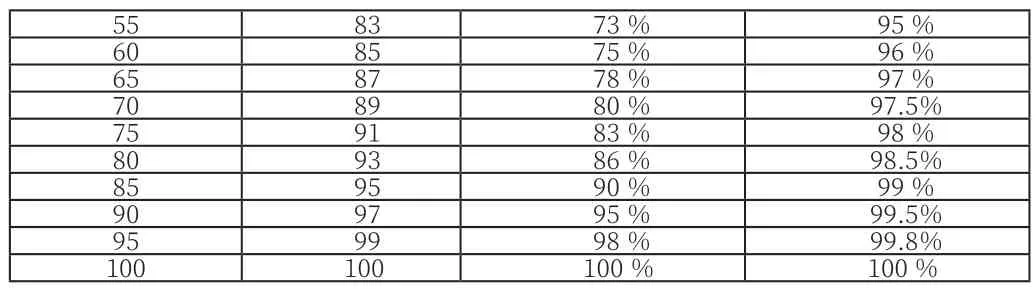

并根据表1(如下)所得数据,求出各个风机变频改造后的理论节电量

表1.离心式风机系统在不同风量(风门开度)和不同控制方式时的轴功率

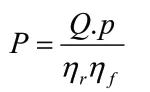

轴功率:由原动机或传动装置传到风机轴上的功率,称为风机的轴功率。

式中:Q---风机风量(m3/s );

p---风机全压 (kPa);

ηr-传动装置效率;

ηf-风机效率;

(一)21#炉送风机

1#、2#送风机采用调节入口挡板开度的方式控制风量

1#送风机平均运行电流为21.2A,电压6.31KV,入口挡板开度为55.6%;则所需入口流量按额定流量的83%计算;此时所耗功率为全风量功率的73%。

工频耗电:6.31kV×21.2A×1.732×0.85=196.9kW

(说明:P=1.732×U×I×COSφ)

变频耗电:196.9kW/0.73×(0.83)3/0.96=160.7kW

(说明:由于变频器有4%热损耗,0.96为变频器效率。)

节电率η:(工频耗电-变频耗电)/工频耗电×100%=(196.9-160.7)/196.9×100%=18.3%

因此,工频运行时平均运行功率为196.9kW,每台机组年运行按8160小时(累计停机检修约20天)。可计算出1#送风机年节电量=(196.9kW×18.3%)×8160h=294026kWh,即1#送风机变频调速改造后总年节电量约29.4万度,节约资金约为294026×0.52=152893元。

考虑到现场实际运行工况可能与理论计算值有差异,实际节电率会略低,以上数据仅供参考

2#送风机平均运行电流为21.3A,电压6.31KV,入口挡板开度为73.9%;则所需入口流量按额定流量的90%计算;此时所耗功率为全风量功率的82%。

工频耗电:6.31kV×21.3A×1.732×0.85=197.8kW

变频耗电:197.8kW/0.82×(0.90)3/0.96=183.2kW

节电率η:(工频耗电-变频耗电)/工频耗电×100%=(197.8-183.2)/197.8×100%=7.4%

因此,工频运行时平均运行功率为197.8kW,每台机组年运行按8160小时(累计停机检修约20天)。可计算出1#送风机年节电量=(197.8kW×7.4%)×8160h=119136kWh,即2#送风机变频调速改造后总年节电量约11.91万度,节约资金约为119136×0.52=61950元。

考虑到现场实际运行工况可能与理论计算值有差异,实际节电率会略低,以上数据仅供参考。

(二)25#炉吸风机

1#吸风机平均运行电流为47.3A,电压6.31KV,入口挡板开度为57.3%;则所需入口流量按额定流量的84%计算;此时所耗功率为全风量功率的74%[6]。

工频耗电:6.31kV×47.3A×1.732×0.85=439.4kW

变频耗电:439.4kW/0.74×(0.84)3/0.96=366.6kW

节电率η:(工频耗电-变频耗电)/工频耗电×100%=(439.4-366.6)/439.4×100%=16.6%

因此,工频运行时平均运行功率为439.4kW,每台机组年运行按8160小时(累计停机检修约20天)。可计算出1#吸风机年节电量=(439.4kW×16.6%)×8160h=594048kWh,即1#吸风机变频调速改造后总年节电量约59.4万度,节约资金约为594048×0.52=308905元。

考虑到现场实际运行工况可能与理论计算值有差异,实际节电率会略低,以上数据仅供参考

2#吸风机平均运行电流为39.7A,电压6.31KV,入口挡板开度为62.3%;则所需入口流量按额定流量的86%计算;此时所耗功率为全风量功率的76%。

工频耗电:6.31kV×39.7A×1.732×0.85=368.8kW

变频耗电:368.8kW/0.76×(0.86)3/0.96=321.5kW

节电率η:(工频耗电-变频耗电)/工频耗电×100%=(368.8-321.5)/368.8×100%=12.8%

因此,工频运行时平均运行功率为358.8kW,每台机组年运行按8160小时(累计停机检修约20天)。可计算出2#吸风机年节电量=(368.8kW×12.8%)×8160h=385968kWh,即2#吸风机变频调速改造后总年节电量约38.6万度,节约资金约为385968×0.52=200703元。

考虑到现场实际运行工况可能与理论计算值有差异,实际节电率会略低,以上数据仅供参考。

(三)26#炉吸风机

1#吸风机平均运行电流为39.8A,电压6.37KV,入口挡板开度为9.3%;则所需入口流量按额定流量的23%计算;此时所耗功率为全风量功率的52%。

工频耗电:6.37kV×39.8A×1.732×0.85=373.2kW

变频耗电:373.2kW/0.52×(0.23)3/0.96=9.1kW

节电率η:(工频耗电-变频耗电)/工频耗电×100%=(373.2-9.1)/373.2×100%=97.6%

因此,工频运行时平均运行功率为373.2kW,每台机组年运行按8160小时(累计停机检修约20天)。可计算出1#吸风机年节电量=(372.2kW×97.6%)×8160h=2972224kWh,即1#吸风机变频调速改造后总年节电量约297.2万度,节约资金约为2972224×0.52=1545557元。

考虑到现场实际运行工况可能与理论计算值有差异,实际节电率会略低,以上数据仅供参考。

2#吸风机平均运行电流为50.6A,电压6.37KV,入口挡板开度为71.7%;则所需入口流量按额定流量的90%计算;此时所耗功率为全风量功率的81%。

工频耗电:6.37kV×50.6A×1.732×0.85=474.5kW

变频耗电:474.5kW/0.81×(0.90)3/0.96=444.9kW

节电率η:(工频耗电-变频耗电)/工频耗电×100%=(474.5-444.9)/474.5×100%=6.2%

因此,工频运行时平均运行功率为474.5kW,每台机组年运行按8160小时(累计停机检修约20天)。可计算出2#吸风机年节电量=(474.5kW×6.2%)×8160h=241536kWh,即2#吸风机变频调速改造后总年节电量约24.1万度,节约资金约为241536×0.52=125599元。

考虑到现场实际运行工况可能与理论计算值有差异,实际节电率会略低,以上数据仅供参考。

六、结束语

通过以上计算得出,风机采用转数调节风量比用挡板门调节风量更加节约电能。风量的调节幅度越大,节能的效果就越好。由于目前绝大部分风机都采用风门挡板调节流量,造成大量的节流损耗,所以风机若采用转速调节,具有巨大的节能潜力。因此风机变频调速节能改造的发展前景一片大好。