电动汽车高压配电箱的随机振动仿真分析及试验验证

尹 峰,张 彪,刘兆文,刘进程,黄 河

(中车时代电动汽车股份有限公司,湖南 株洲 412007)

国内外电动汽车正处于高速发展期。连接动力电池与整车其他高压电器设备的高压配电箱是电动汽车的重要组成部件。因此,研究高压配电箱结构的可靠性对整车具有重要意义。电动汽车运行过程中,振动是影响高压配电箱结构可靠性的主要因素。本文依据其实际工作环境,采用ANSYS求解软件,对所设计的高压配电箱进行随机振动仿真分析,并通过随机振动试验进行验证。

1 高压配电箱有限元模型的建立

1.1 高压配电箱的设计模型

根据整车的结构和电量需求,高压配电箱一般分为单支路单充、双支路双充、三支路双充三种结构。本文以单支路单充高压配电箱作为研究对象。

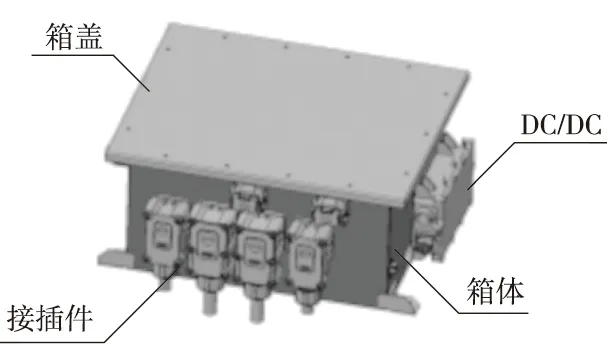

根据单支路单充高压配电箱电气原理,确定各电气部件的安装位置,从而确定高压配电箱箱体总尺寸为304 mm×404 mm×216 mm(长×宽×高)、底板尺寸为278 mm×360 mm×15 mm,并可确定其他相关尺寸。尺寸确定后,对高压配电箱内线束进行布局。最终设计的高压配电箱的三维模型如图1所示。

图1 高压配电箱三维设计模型

该设计模型使BMS主板的安装方便灵活,从而减小了配电箱的整体重量和空间尺寸,并在配电箱内增加了水冷机组高压回路和水冷DC/DC高压回路,为液冷电池系统的水冷机组提供高、低压电,以驱动整车空调制冷或制热液冷板内的液体,带走电池包内的热量或者给电池包提供热量,有利于电池包内的热量保持平衡。

1.2 有限元模型的建立

为避免出现仿真运算不收敛以及网格划分不合理等问题,在保证不影响模型尺寸、刚度、形状以及仿真结果的前提下,采用SCDM建模软件去除设计模型中的小特征结构。将简化后的模型导入HyperMesh仿真建模软件,建立高压配电箱的有限元模型。其中箱体、箱盖、底板(材料为Q235)以及铜排(材料为紫铜)等采用shell 181单元参数,单元数量为83 920;继电器、接插件等电器元件采用solid 185单元进行离散,单元数量为31 206。不同shell单元的厚度依据各钣金件的实际厚度设定。网格划分完成后,建立各零部件之间的连接关系,最后对各零部件赋予相应的单元属性、材料属性等。高压配电箱的有限元仿真模型总重约21.2 kg,与实际称重相差5%以下。

2 高压配电箱随机振动仿真分析

将1.2节建立的高压配电箱有限元模型导入ANSYS求解软件中,进行随机振动仿真分析。

2.1 模态分析

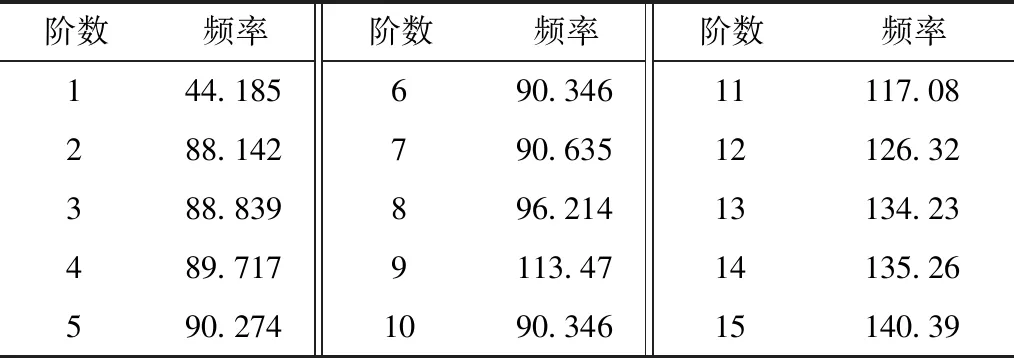

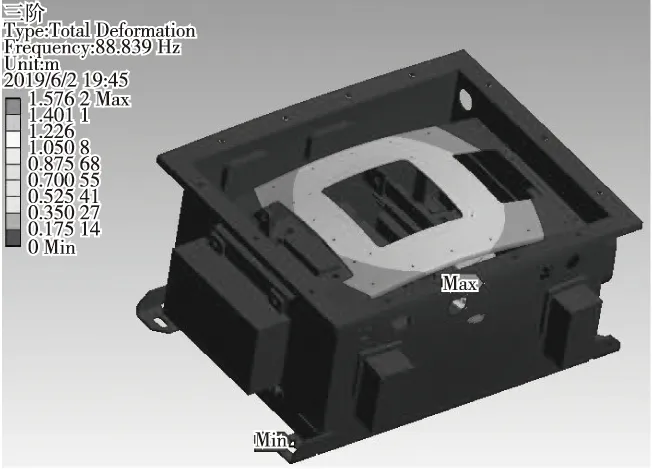

在模型中设置高压配电箱安装孔位全约束的边界条件(此处是模态分析的边界条件)。因为低阶频率对结构强度的影响较大,所以模态分析只针对低阶频率进行。高压配电箱前15阶频率见表1,典型振型如图2所示。

表1 高压配电箱前15阶频率 Hz

(a) 三阶振型

根据以上模态分析结果可知,高压配电箱整体频率较高,一阶模态频率超过40 Hz,远远避开了整车的一阶固有频率26 Hz,因此高压配电箱设计模型的整体刚度适中。

2.2 随机振动分析

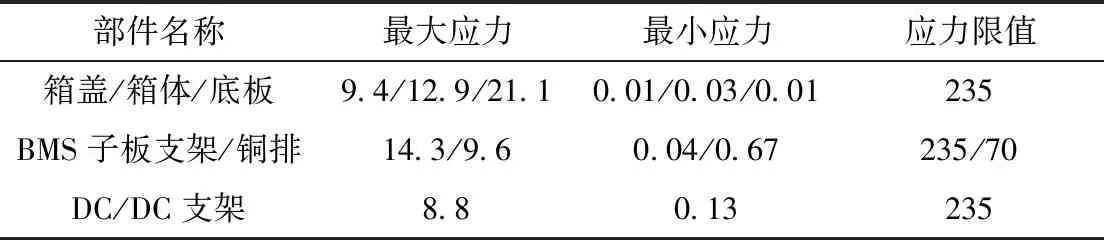

采用模态叠加法对高压配电箱的主要结构部件进行随机振动强度分析。本文只分析对高压配电箱结构强度影响最大的垂向振动,设置边界条件:安装孔位在横向、纵向施加全约束以及在垂向施加转动约束;根据模态结果导入模态频率范围为0~400 Hz;在高压配电箱安装孔位垂向施加基础PSD值;施加振动阻尼比0.02。高压配电箱各主要部件的1σ应力分布仿真结果见表2。

表2 主要部件的1σ应力分布结果 MPa

结果表明,本文所设计的高压配电箱模型的振动应力很小,结构强度较高。

3 随机振动试验验证

按照上述设计模型制造样品,并使用eDAQ设备进行模态及振动强度试验。

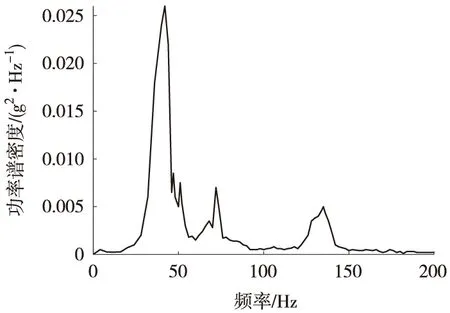

1) 对该样品的箱体结构进行模态测试。在高压配电箱体上安装8个三向加速度传感器,采用移动力锤敲击法,运用nCode中的模态分析模块进行数据处理。模态试验结果如图3所示,结果表明,该样品在频率为42 Hz、74 Hz和135 Hz时容易产生共振,但这3个频率都远远大于整车一阶固有频率26 Hz,与仿真结果相符。

图3 高压配电箱模态测试结果

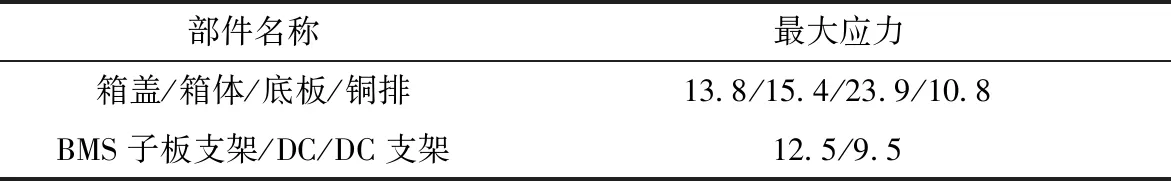

2) 在振动台上对样品进行垂直方向的随机振动强度测试,频率范围为0~400 Hz;在结构件上贴应变片,贴片位置为仿真结果中应力最大处;运用nCode中的疲劳分析模块进行数据处理。样品各主要部件的振动最大应力试验结果见表3。从表中可知,试验结果与仿真结果基本相符。

表3 样品各主要部件的最大应力 MPa

4 结束语

本文对一款高压配电箱进行随机振动仿真分析,并通过随机振动试验进行验证。结果表明,该款高压配电箱整体刚度较好、整体强度较高,理论上能够满足电动汽车的使用需求。