660 MW 直接空冷机组凝结水回水管道振动原因分析及处理

张法科

(晋控电力同华发电有限公司,山西忻州 034114)

0 引言

火电厂凝结水管道、给水管道、蒸汽管道等汽水管道是连接主辅设备的重要承压部件,对机组的安全稳定运行至关重要。在运行过程中,如果汽水管道发生异常振动,将可能导致管道和设备的连接部位疲劳损伤,严重时造成断裂泄漏,严重威胁机组的安全运行和人员的生命安全。某2×660 MW 直接空冷机组空冷岛凝结水回水管道系统,周期性大幅度振动,对机组稳定运行产生了很大的安全隐患。本文通过数学建模计算分析,与现场实地勘察情况相结合,给出了消除管道系统振动的治理方案,为同类型机组汽水管道消除振动故障提供参考。

1 设备概况

某2×660 MW 直接空冷燃煤机组,汽轮机为哈尔滨汽轮机有限公司生产的超临界、一次中间再热、两缸两排汽、直接空冷凝汽式汽轮机,型号为CLNZK660/24.2/566/566。每台机组的直接空冷散热单元按照7 排×7 列的方式布置,汽轮机排汽设置1根主排汽管道,通过分支管道将蒸汽送入空冷散热凝汽器,冷凝后的凝结水靠重力自流输送至汽轮机的排汽装置。汽机侧设凝结水收集母管,第1、2、6、7排装设蝶阀的空冷凝汽器设有各自单独的凝结水管道,这些凝结水管道在接入母管前通过水封相互隔离,第3、4、5 排空冷凝汽器的凝结水管道将在空冷平台范围内先合并成1 根汇集总管然后接入母管,所有凝结水管道上均不设阀门。

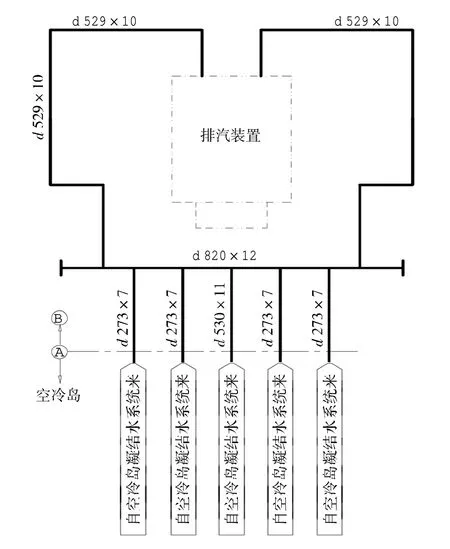

空冷凝结水系统的布置方式为每台机组由4 根d273 mm 和1 根d530 mm 的回水管道从空冷岛引至布置在汽机房运行层13.7 m 标高的回水联箱,该联箱由直径d820 mm 的筒体组成起到水封作用。再通过2 根d529 mm 管道将联箱与排汽装置相连,使空冷岛上的凝结水顺利排至排汽装置底部的凝结水箱。凝结水管道系统结构如图1 所示。

图1 空冷凝结水回水管道系统图(mm)

2 空冷凝结水回水管道振动现象及原因分析

机组正常运行期间,位于汽机房内的回水联箱至排汽装置的2 根DN500 mm 空冷凝结水回水管道存在明显的周期性振动,特别是从9.4 m 标高至4.6 m 标高之间的管道振动最为明显,肉眼可观察到管道的最大振动幅值约20 mm,且振动幅值随着机组负荷的增加而加剧,管道的持续性振动对机组的稳定运行造成极大的安全隐患。

根据管道振动理论分析,管道、支吊架以及管路上的各种设备构成一个复杂的机械结构系统,汽水管道内部介质流动通过转弯或截面变形处压力脉动产生的不平衡激振力造成管道系统的机械振动现象[1]。管道系统的固有频率低、输送介质的压力脉动、两相介质紊流、流动过程中相变等多种因素均会引发汽水管道的稳态振动和瞬态振动[2]。

经分析,位于汽机房内的2 根DN500 mm 的空冷凝结水回水管道,从最高标高16 m 至最低标高1.1 m 的总落差14.9 m 的范围内,每根管道在标高13.70 m 平台处设置滑动支架1 个,然后经过多处变弯逐步下降的过程中设置单拉杆刚性吊架6 个。整个管道系统采用多吊架的柔性设计,虽能保证管道具有良好的热胀补偿性能,但造成整个管道系统的一阶固有频率较低,抗振性能下降。另外,空冷凝结水的回水流量具有不稳定的特点,并随着机组负荷的增减而显著变化,管道下降过程中经过多处变弯,进而引发整个管道系统的周期性振动。

3 建模计算分析及改造方案

管道振动处理的目的是对管道系统施加较合适的约束以调整其机械机构的固有频率,使之不与激振力频率重合。通常的做法是将管道系统的结构固有频率改变远离激发主频率若干倍以上,以控制管道振幅和动应力在合理范围内。

根据美国机械工程师学会压力管道委员会制定的《ASME B31.1—2004 动力管道》规范对管道系统的应力进行校核,利用国际通用的CAESARⅡ管道应力分析软件建模,对凝结水管道系统进行整体受力分析、详细计算,验证管道系统在地震、温度、压力、真空等荷载作用下管道系统是否都能满足刚度、强度、位移以及接口允许推力、推力矩要求。计算基本参数如下:管道规格d529×10 mm;管道材质为无缝钢管(20 号);支吊架材质为Q235A;设计压力为全真空/0.05 MPa;设计温度为100 ℃;地震荷载为水平地震加速度0.20g,反映频谱特征周期。

采用CAESARⅡ软件,分别分析了以下3 种模型的情况:模型1——原管道系统;模型2——将2 根DN500 mm 凝结水管道13.7 m 处的立管滑动支架改为固定支架;模型3——在汽机房6.9 m 平台处的凝结水立管上增加固定支架。

基于以上3 种方案模型对整个管道系统的应力校核计算结果表明:管道系统最大一次应力和二次最大应力、接口推力和推力矩等,均能满足管道安全运行的要求,管道系统静态应力合格。管道系统动态计算结果如表1 所示。

表1 管道系统动态计算结果

分析表1 动态计算结果可知:从频率看,模型3的一阶频率最小,模型2 在二阶和三阶频率最小。频率的大小表征振动内部自激振源产生速度的大小,频率越小,则显示内部自激产生速度越小,对管道系统稳定越有利。从3 个方案计算分析结果看,模型3频率有低于另外2 个模型的趋势。

依据《火力发电厂汽水管道设计规范》DL/T 5054—2016 的要求,管道的一阶固有频率应大于3.5 Hz,即单跨管道按简支梁计算,其最大挠度值不应大于2.62 mm。模型3 分析计算结果一阶频率为3.64 Hz,大于设计规范规定的3.5 Hz 要求,即满足设计规范要求。

从振幅和周期看,振幅反映的是振动的幅度大小,周期反映的是一次振动所经历的时间长短。由此可知,振幅越小,周期就越小,对管道系统就越有利。模型3 的方案振幅和周期均最小,对管道的稳定性最有利。

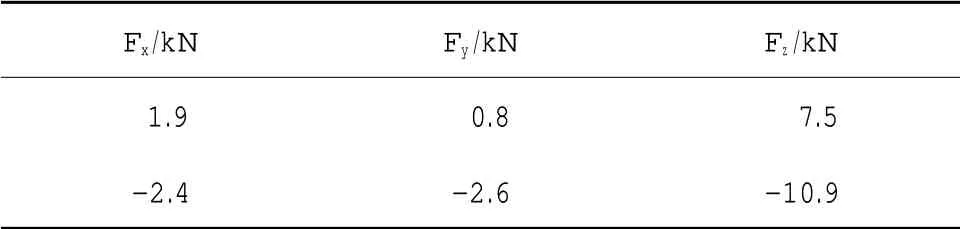

根据建模计算结果,从受力的角度分析,模型3的改造方案对消除管道振动最为有利。进一步对模型3 新增的固定支点受力计算,计算结果如表2 所示,结合现场土建勘察结果,汽机房6.9 m 平台土建结构完全可以满足新增固定支架的受力要求,即《火力发电厂汽水管道振动控制导则》DL/T 292—2011所规定的要求。

表2 模型3 方案新增的固定支点载荷计算结果

4 管道系统振动治理及效果

按照建模计算分析结果,对凝结水回水管道进行振动治理。具体方法如下:在汽机房6.9 m 平台的空冷凝结水回水管道上新增设固定支座,每台机组增设2 套DN500 mm 的耳式支座。耳式支座的管部生根在DN500 mm 的凝结水回水管道上,支座根部生根在汽机房的6.9 m 底板上,在汽机房6.9 m 平台埋设地脚螺栓及增设支撑钢板。经过改造施工后,整个管道系统振动显著降低,已无肉眼可观察到的振幅,且在不同的机组负荷和变工况下振幅已无明显变化,机组运行的可靠性和安全性得到大幅提升[3-4]。

5 结束语

通过CAERSRⅡ管道应力分析软件的静态和动态计算结果,结合现场实地勘察情况,综合分析得出空冷凝结水回水管道周期性振动的原因为整个管道系统的一阶固有频率较低,柔性过大,抗振性能较差,在管道内介质紊流的激振作用下最终引发管道系统周期性振动。根据分析结果,采取在6.9 m 平台竖直管段上新增固定支点的消振措施,此措施改变了管道系统受力约束,彻底解决了凝结水回水管道的振动问题。