一种双壁钢围堰吊放系统设计与应用研究

李臣光 谭海涛 李永霞

【摘要:】某特大桥主桥为570 m的波形钢腹板连续钢构桥,主墩承台采用堰模一体化免围檩双壁钢围堰辅助承台施工。文章结合该工程实例,介绍了双壁钢围堰施工流程,设计出贝雷片门式吊架吊放系统和牛腿支架吊放系统两种方案结构,并进行了Midas有限元建模验算分析。结果表明:采用牛腿支架吊放系统受力合理,操作简易,与门式吊放系统相比,具有较好的经济效益,同时可减少工期,安全性能较好。

【关键词:】双壁钢围堰;有限元;吊放系统设计;牛腿吊放系统;门式吊放系统

U445.55+6A421404

0 引言

随着桥梁建设的发展,越来越多跨越江河湖海的大型桥梁相继修建。为满足承载力要求,水下施工是大型桥梁建设的重点和难点。钢围堰作为辅助水下承臺施工的临时围护结构,其作用是防止水和土进入建筑物的修建位置,为修筑建筑物提供一个干燥安全的施工环境。围堰质量的好坏直接影响承台施工的质量与安全。随着承台形式不同,钢围堰的设计形式也不同,其施工方法也有所差异。

本文通过对传统双壁钢围堰进行优化,设计出一种免围檩、堰模一体的双壁钢围堰,其既可以作为围堰结构,同时也是承台施工的模板。此围堰不仅可以减少围檩、模板等材料的使用,符合绿色施工理念,同时可以大大缩短工期,保证承台施工质量,提升企业形象。为满足双壁钢围堰拼装精度,同时保证下放过程中的质量与安全,钢围堰施工过程中围堰吊放拼装系统的设计优化与应用研究对深水承台施工具有十分重要的意义。

1 工程概况

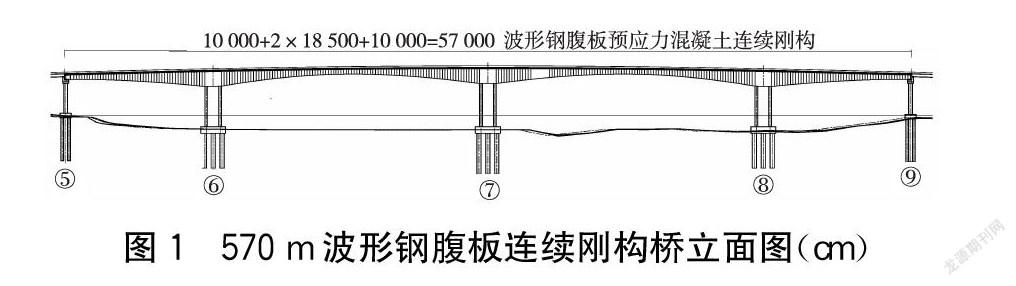

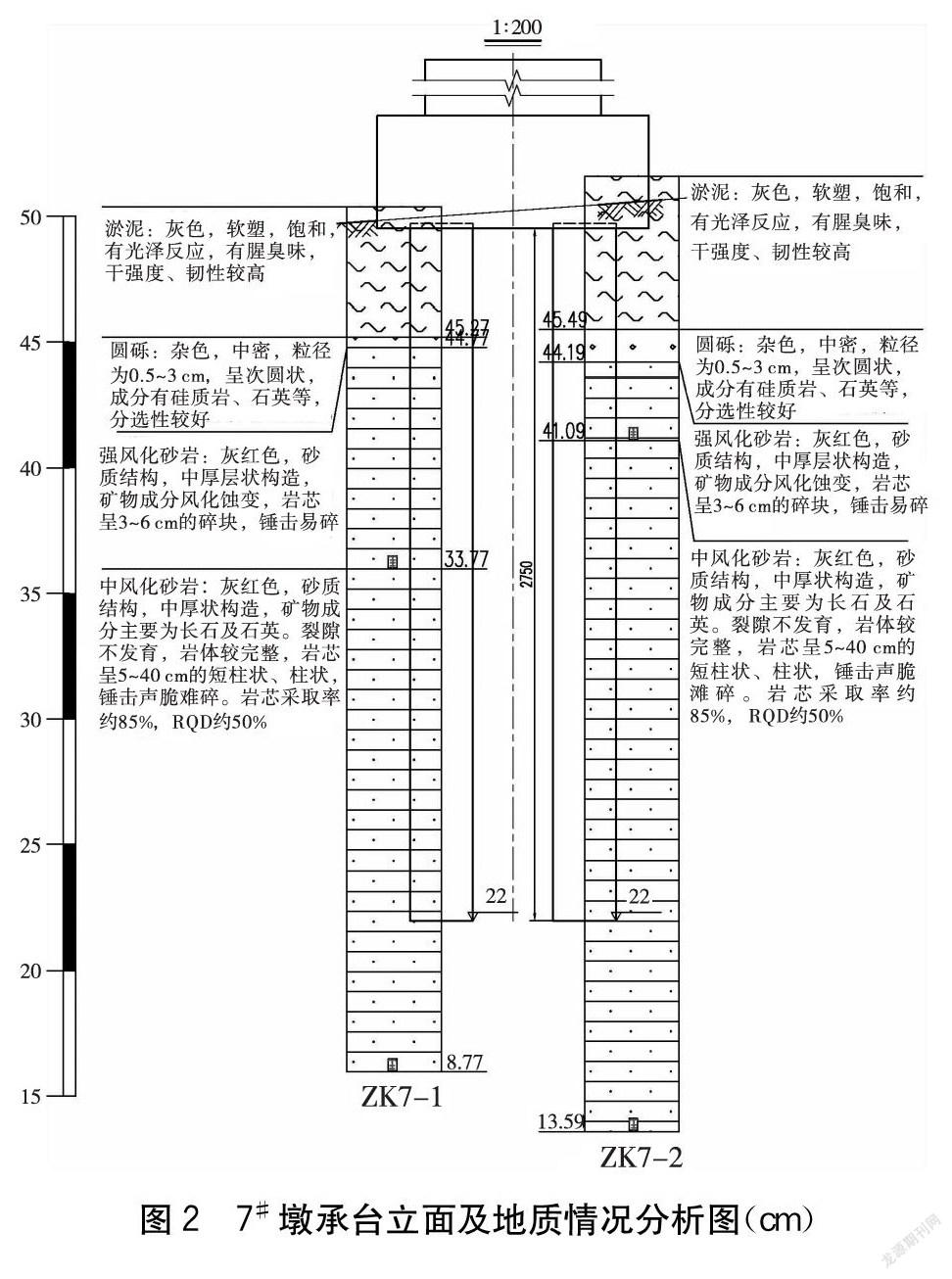

广西南宁市横州市某特大桥为一座波形钢腹板连续刚构桥(如图1所示),主桥采用(100+185+185+100)m跨径布置,桥面全宽13 m。其中下构6#、7#、8#主墩采用C50双肢薄壁桥墩,基础采用承台桩基础(如图2所示)。承台长16.8 m、宽10.8 m、高4.5 m。承台底标高为54 m,郁江平均水位为61 m。

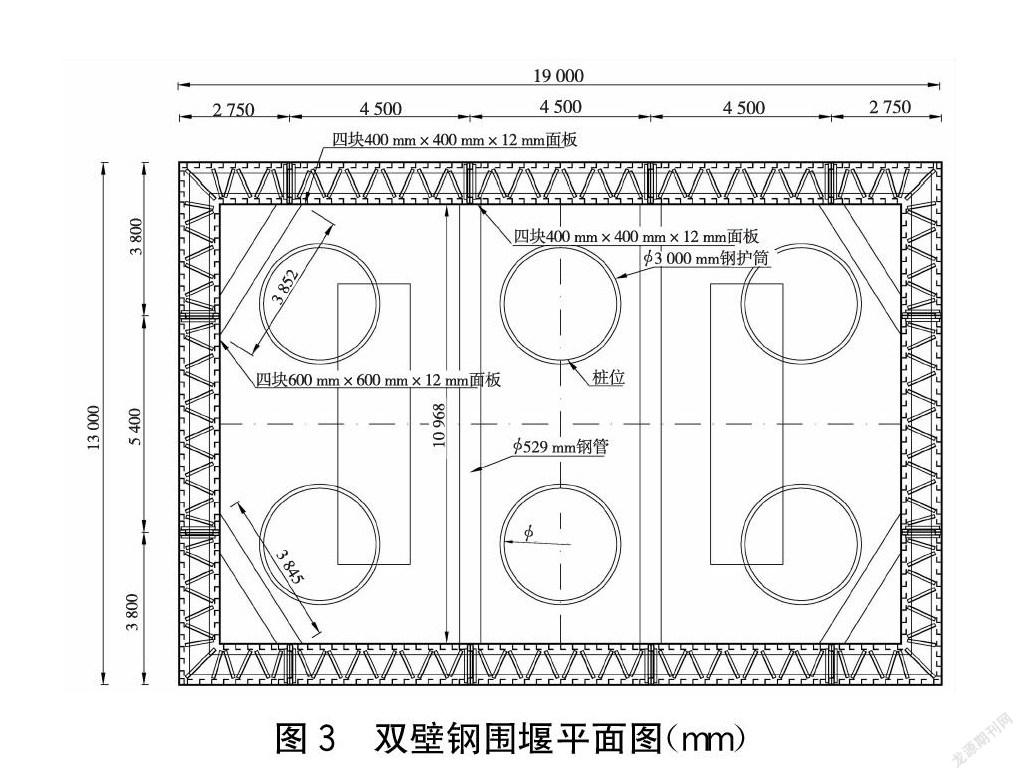

为辅助承台施工,采用堰模一体化双壁钢围堰。围堰外边尺寸为19 m×13 m,高17 m,总重381 t。共分为5节,每节分为12个节块。第一节到第五节围堰高度分别为4.5 m、3 m、3 m、3 m、3.5 m。钢围堰采用分节拼装,第五节拼装完成后进行下放清淤,待平面位置及高程符合要求后进行封底混凝土浇筑,然后进行承台施工。详见图3~4。

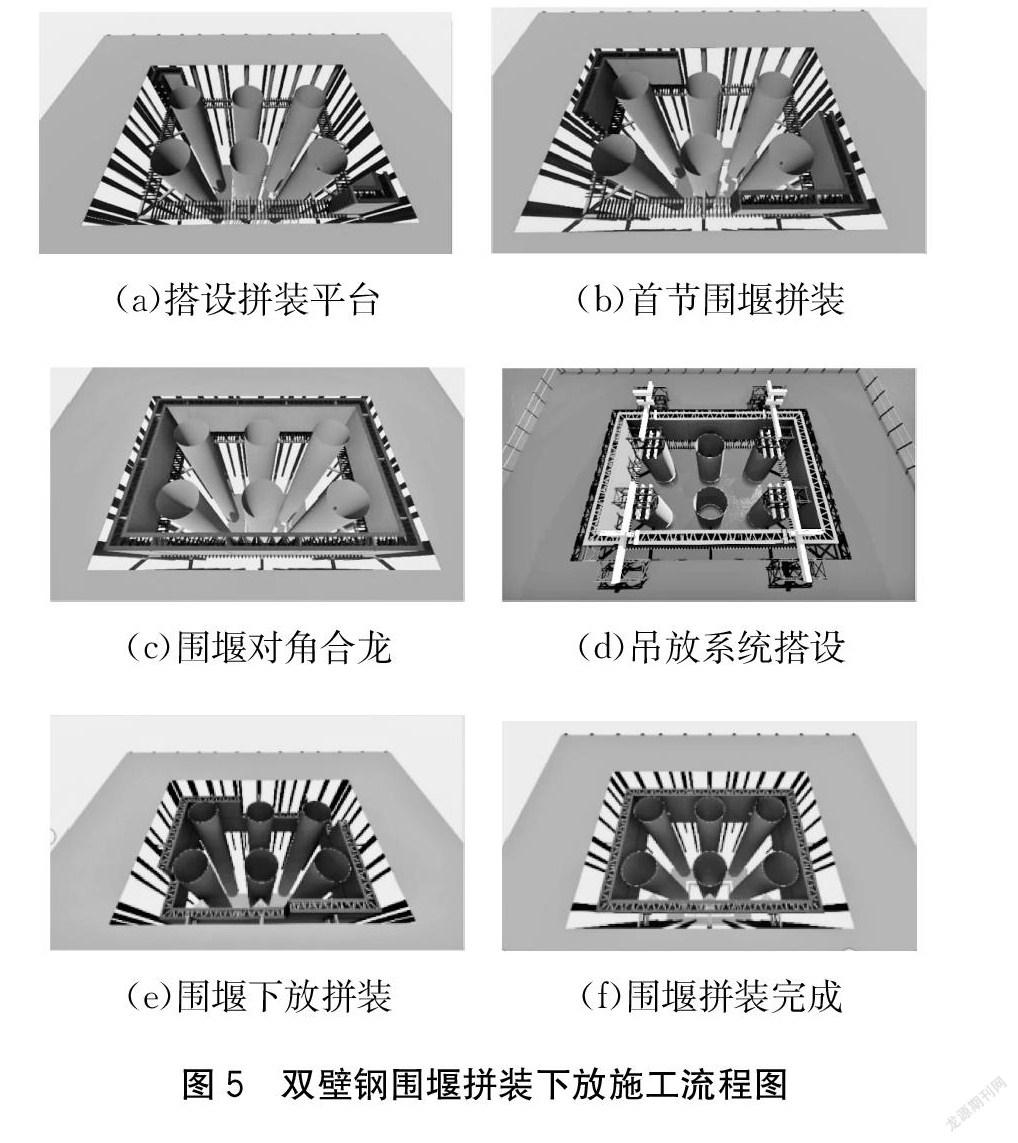

2 双壁钢围堰施工流程(图5)

2.1 围堰制作加工

双壁钢围堰在钢结构工场加工可加快工期,保证质量。每一节围堰由12块(4个L形角块,和8个I形块)拼装而成。钢围堰分块制作加工完成后,对其进行试拼,检查其块与块之间吻合情况以及渗漏情况,合格之后运输至施工现场,再由现场进行节段拼装。

2.2 拼装平台搭设

待钻孔桩施工平台拆除后,先对围堰范围内的河床进行清淤和找平。为保证施工平台的承载能力与安全性,利用现有的钻孔桩钢护筒、钢栈桥、钢平台的钢管桩作持力构件,通过在钢管桩、钢护筒上焊接牛腿,架设双拼工字钢搭设钢围堰拼装平台。

2.3 首节围堰拼装

在搭设的临时平台上精确放样,画出围堰刃脚周线,同时在顶端拉线放样,控制钢围堰拼装时的平顺度和垂直度,然后采用对角拼装、对角合龙的方式进行拼装。焊接时先焊围堰节段连接面板间的竖向焊缝,再焊环向焊缝,焊接完毕后在内侧焊缝上涂煤油和外侧涂抹石灰作渗透性试验,当石灰位置出现变色时及时进行补焊。

2.4 吊放系统安装

首节围堰拼装完成后,安装吊放系统,将钢围堰起吊至一定高度,然后拆除拼装平台。待下放准备工作完成后,利用吊放系统进行围堰下放。当首节围堰箱刃脚入水后,静置2~3 h,检查围堰是否漏水,如有则对漏水部位进行封堵后将双壁钢围堰下放至一定水位进行临时固定,之后再依次进行其他节段钢围堰拼装。

2.5 围堰接高下放

首节围堰下放至指定位置后,进行第二节围堰拼装,拼装顺序按照对角安装、对角合龙的方式,确保拼装过程围堰处于平衡状态。在拼装完成后对围堰内注入一定高度的水,并下沉围堰,待下放至指定高程后,进行第三节拼装,重复以上步骤依次拼装至第五节。

2.6 围堰清淤下沉

待双壁钢围堰拼装完成后,对钢围堰进行配重下沉,采用吸泥设备对称清淤,确保围堰不发生较大偏位与倾斜。围堰拼装完成后通过悬吊下放系统继续沉放,沉放过程中应注意向钢围堰的隔水仓内对称地加水配重,保证围堰不发生较大偏转,直至钢围堰着床并下沉到设计标高。

2.7 围堰封底施工

围堰下沉到设计高程后,进行封底混凝土施工。对围堰内抛填约50 cm的片石,然后让潜水工对刃脚内外侧钢围堰底与河床底间的接触情况进行检查,根据检查结果对钢围堰外缘抛填砂袋以封堵围堰底部的空隙,防止封底时混凝土泄漏。抛填砂袋的高度约为1 m,待围堰底封堵完成后,潜水工用高压水枪对围堰刃脚内侧、钢护筒周边进行冲洗,使钢围堰内侧、钢护筒与封底混凝土有良好的握裹,避免出现渗水情况。

3 围堰吊放系统设计

根据双壁钢围堰的安装及下放流程可知,为满足钢围堰节块拼装,首节钢围堰在拼装平台完成拼装后拆除拼装平台并对其进行起吊,下放至一定高度后进行剩余节段拼装,以此步骤直至五节拼装完成。针对围堰节块拼装的施工需要,设计出贝雷片门式吊架吊放系统和牛腿支架吊放系统两种方案,并进行有限元计算分析。

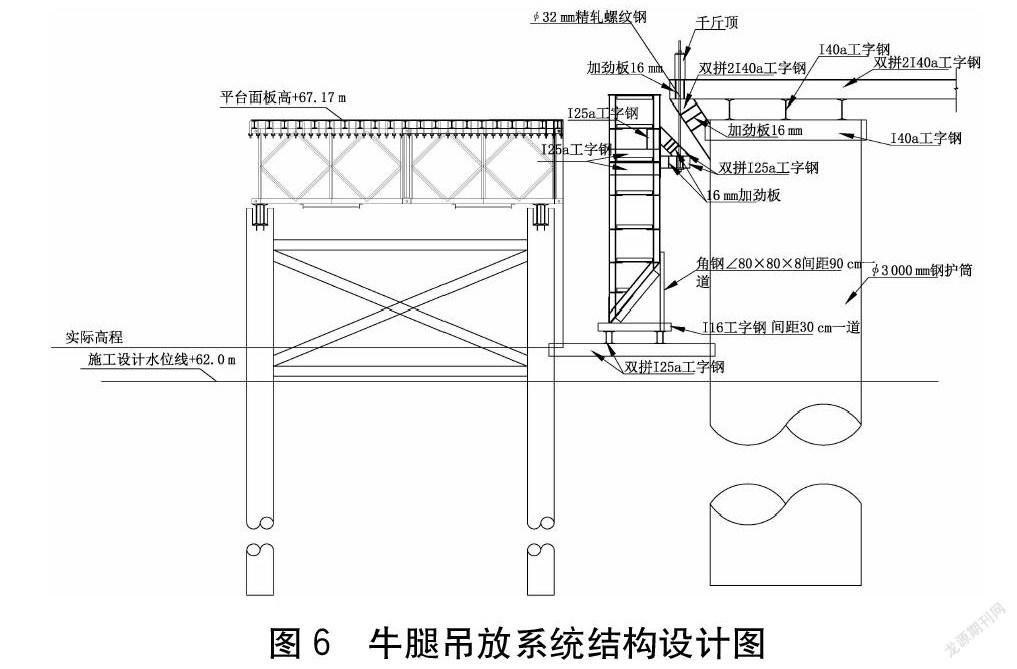

3.1 牛腿支架吊放系统

3.1.1 牛腿支架吊放系统设计

利用牛腿悬吊系统(如图6所示)吊装首节钢围堰。首节双壁钢围堰的总重量为123.64 t,悬吊系统共设置6个吊点。吊点设置于底节双壁钢围堰中上部,采用双拼25a工字钢牛腿以及加强面板、25a工字钢与32 mm精轧螺纹钢、精轧螺纹钢套筒组成。吊点竖向采用两个反向牛腿的形式,大横梁采用通长双拼40a工字钢,架设在钢护筒上。

钢围堰下放时,调节精轧螺纹钢螺帽到20 cm(根据千斤顶顶升量程确定),顶升千斤顶,待千斤顶全部顶升到位后,松掉千斤顶下端的精轧螺纹钢螺帽(调节20 cm),千斤顶开始泄压,此时钢围堰开始在重力荷载作用下吊放,待千斤顶泄压完后,重复以上操作步骤直至吊放到设计位置。

3.1.2 牛腿支架吊放系统计算

3.1.2.1 有限元建模

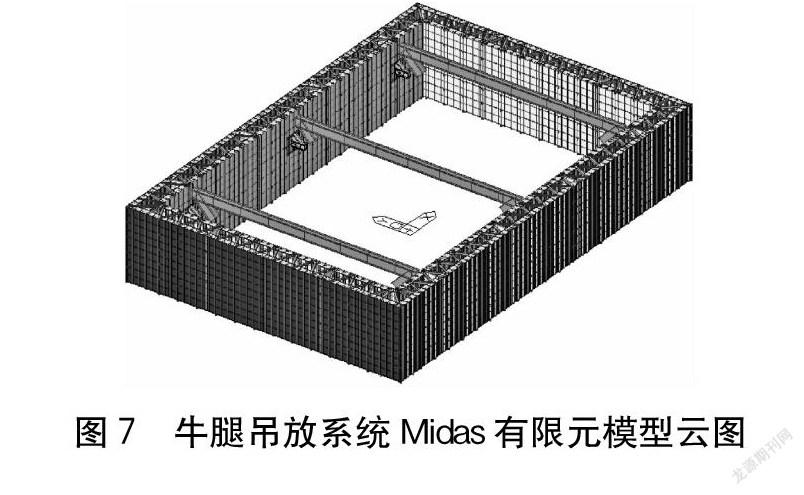

采用Midas软件建立有限元模型(如图7所示)。围堰结构型钢采用梁单元模拟,钢板采用板单元模拟。

荷载组合:荷载取值=1.2×吊装荷载。

3.1.2.2 计算结果

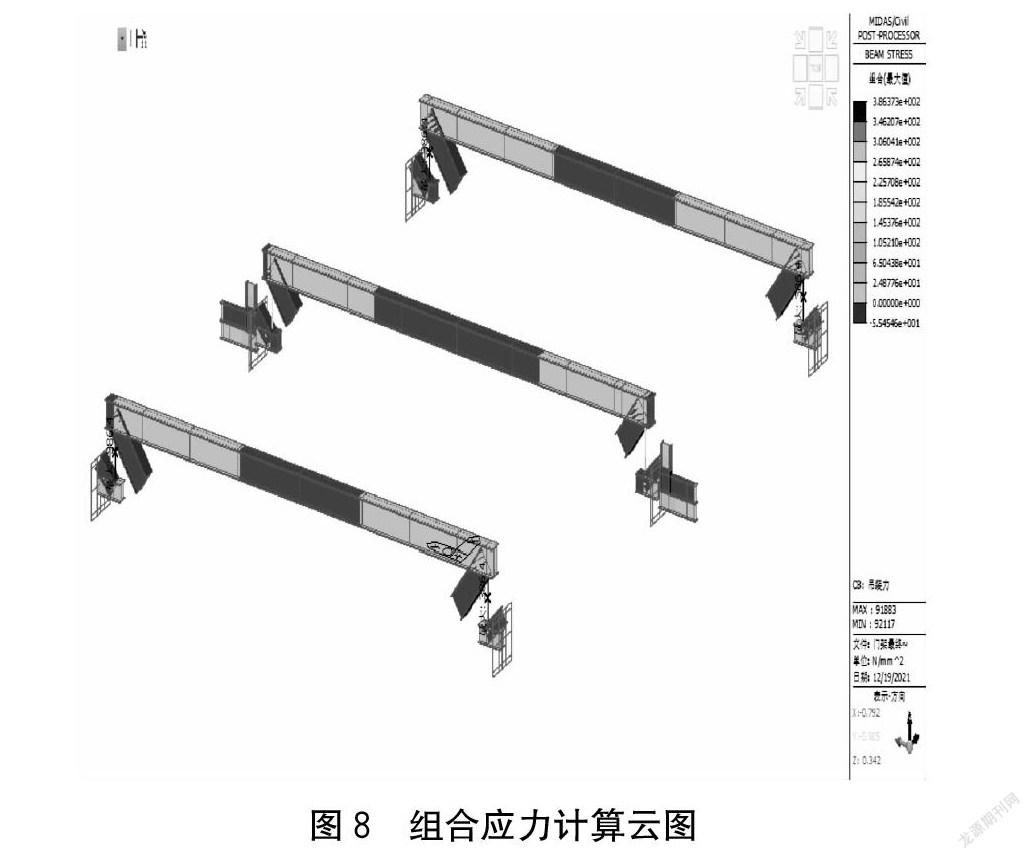

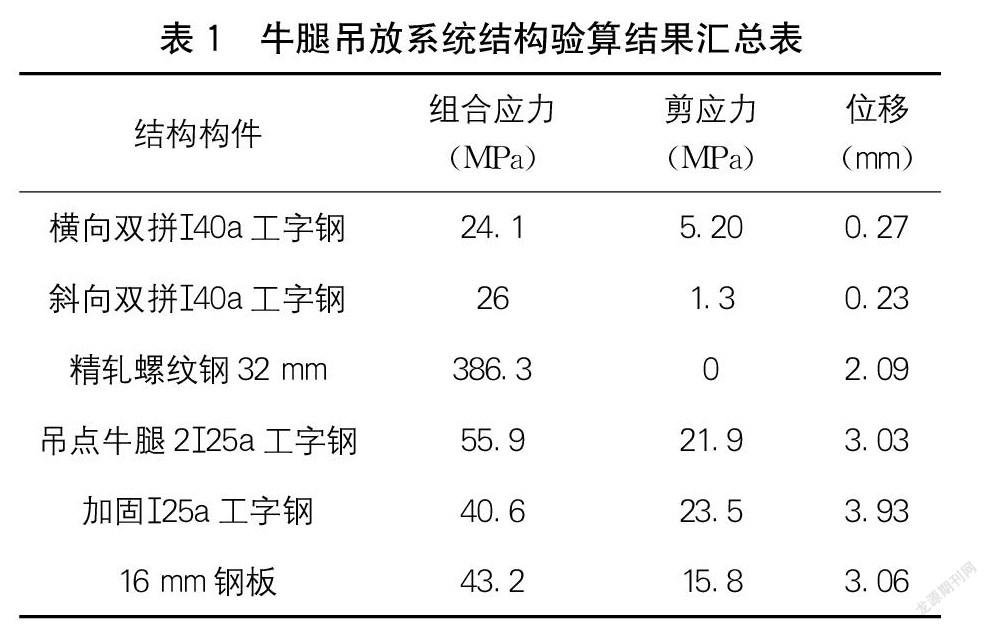

牛腿吊放系统结构计算如图8所示。各吊装构件在吊装首节钢围堰时的强度、刚度等验算结果汇总如表1所示。

结合Midas Civil软件验算结果,在此工况下,32 mm精轧螺纹钢各吊点的反力均为211.6 kN左右,受力均匀。精轧螺纹钢最大应力为386.3 MPa,小于精轧螺纹钢设计强度930 MPa。

对于除去精轧螺纹钢之外的其他构件,最大组合应力为吊点牛腿225a工字钢的55.9 MPa,均小于强度设计值215 MPa。各构件相对变形均小于构件对应长度方向的l/400,因此,各构件的强度、刚度均能满足门架吊装首节钢围堰的工况要求。

3.2 门式支架吊放系统

3.2.1 门式支架吊放系统设计

贝雷片门式吊装系统(见图9)共设置6个吊点。吊点设置于底节双壁钢围堰顶部,采用双拼25a工字钢、贝雷梁、40a工字钢、32 mm精轧螺纹钢、精轧螺纹钢套筒组成。吊点竖向采用将两个双拼25a工字钢焊接在首节钢围堰顶部,大横梁采用通长双拼40a工字钢,架设在钢护筒与钢平台搭设的贝雷梁上。下放时与牛腿吊放系统原理相同。

3.2.2 门式支架吊放系统计算

3.2.2.1 有限元建模

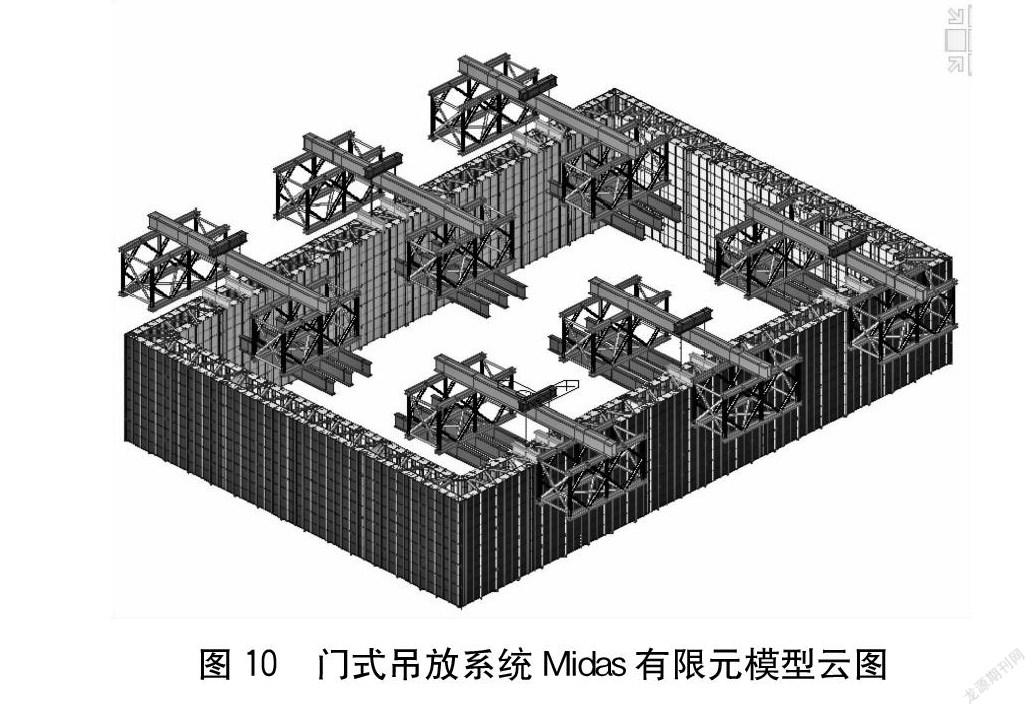

采用Midas软件建立有限元模型(如图10所示)。围堰结构型钢采用梁单元模拟,钢板采用板单元模拟。

荷载组合:荷载取值=1.2×吊装荷载。

3.2.2.2 计算结果

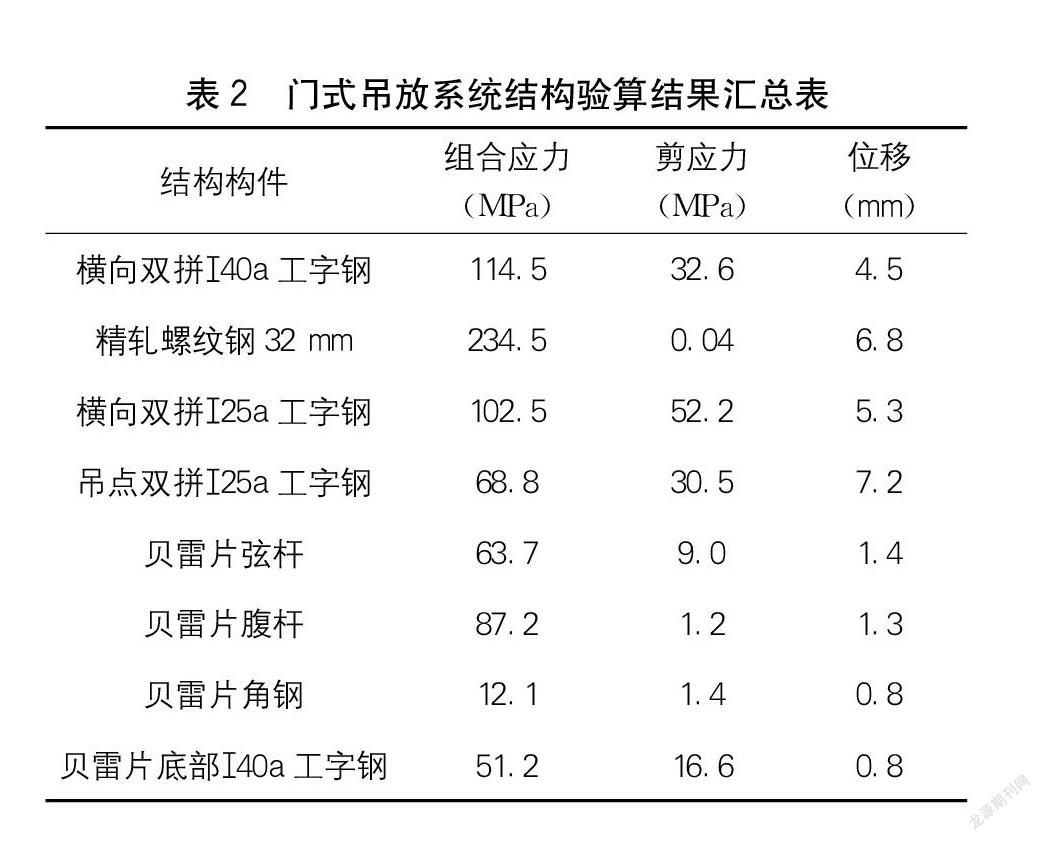

门式吊放系统结构组合应力计算结果如图11所示。各吊装构件在吊装首节钢围堰时的强度、刚度验算汇总结果如表2所示。

结合Midas Civil软件验算结果,在此工况下,围堰中部32 mm精轧螺纹钢各吊点的反力为245.6 kN,其余吊点反为181.1 kN左右,受力较为均匀。精轧螺纹钢最大应力为234.5 MPa,小于精轧螺纹钢设计强度930 MPa。

对于除去精轧螺纹钢之外的其他构件,最大組合应力为横向双拼40a工字钢的114.5 MPa,均小于强度设计值215 MPa;各构件相对变形均小于构件对应长度方向的l/400,因此,各构件的强度、刚度均能满足门架吊装首节钢围堰的工况要求。

4 工程应用

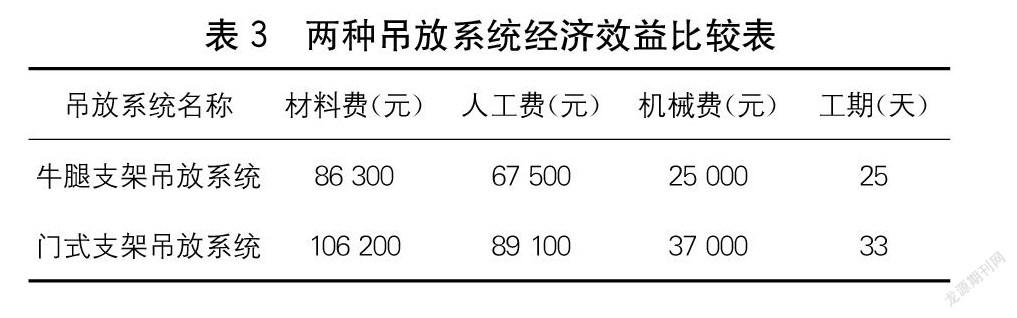

经过该特大桥钢围堰下放过程实际工程应用,对两种吊放系统方案进行对比分析,两者受力情况均满足设计要求。门式吊放系统会影响第二节钢围堰的拼装,需在第二节拼装后进行拆除,后续节段依靠围堰浮力来完成拼装,水流船只等对钢围堰拼装有较大影响,特别是拼装精度与安全。采用牛腿支架吊放系统可减少拼装第二节围堰时支架拆除所需时间,同时可以保证第二节围堰拼装时第一节不会产生较大位移,保证拼装过程中的安全,也能避免围堰拼装过程中因不平衡发生钢围堰倾斜下沉的风险,同时提高了拼装精度。在经济方面,一个钢围堰下放过程中,牛腿吊放系统较门式吊放系统能节省所需人工、材料、机械费用约5.35万元,缩短工期8 d。相较而言,牛腿吊放系统具有更好的经济和社会效益。

5 结语

本文依托南宁市横州市某特大桥主墩承台施工工程,根据所采用的堰模一体双壁钢围堰,设计出两种吊放系统方案,对两种方案结构进行了Midas有限元建模验算,

并通过实际工程应用,对比分析表明:两种吊放系统结构在首节钢围堰荷载作用下结构的受力与变形验算结果均能满足要求。在实际工程应用中,牛腿吊放系统与门式吊放系统相比可节省材料费、人工费、机械费的投入,同时可以大大节省工期,为后续钢围堰吸泥下沉、封底混凝土施工以及承台施工节省了大量时间,体现了当代桥梁建设绿色、环保的水上施工理念,为同类型深水围堰施工提供了经验借鉴。

参考文献:

[1]王殿伟.洞庭湖大桥3#主墩双壁钢围堰施工技术研究[J].铁道建筑技术,2016(4):20-24.

[2]丛义营,孙晓荣.双壁钢围堰精确下放施工技术[J].铁道建筑技术,2015(5):45-48.

[4]姜 敏,张国忠,张汉桥.钢吊箱围堰在深水高桩承台施工中的应用[J].中国西部科技,2005(9):93.

[3]程 晨.南京大胜关长江大桥4号墩双壁钢吊箱围堰整体吊装设计与施工[J].桥梁建设,2008(4):20-23.

[4]时天利,任回兴,贺茂生.苏通大桥深水双壁钢围堰设计与施工[J].世界桥梁,2007(3):30-33.

[5]鲜正洪,粟学平,马亚飞,等.深水基础大型双壁钢围堰设计与施工技术[J].中外公路,201 31(1):135-139.

[6]潘志明.陶乐黄河特大桥主墩双壁钢围堰设计与施工[J].铁道标准设计,2010(3):53-56.