机器视觉技术在新能源电池线路板焊接中的应用方法

黄世日亘,梁世民,屠 锋,徐晓炜

(1.国网浙江省电力有限公司,杭州 310000;2.国网浙江省电力有限公司杭州供电公司,杭州 310000;3.上海航天电源技术有限责任公司,上海 201100)

0 引言

新能源汽车以电池模组作为动力来源,可以说新能源电池的质量直接影响汽车的运行动力质量。为了给新能源汽车提供充足的动力支持,电池模组通常安装在电池线路板中,保证各个电池元件处于同一个工作频率中[1]。电池线路板可以大体分为陶瓷线路板、PCB板、厚铜板等多种类型,为了满足汽车车身轻量化的要求,选择密度小、强度好的铝合金线路板。

在新能源电池线路板的制作过程中需要利用焊接工作结合电池壳,从而实现多个电池单体的串并联。现阶段以铝合金为原材料的新能源电池线路板基本都是采用激光焊接方式,然而在实际的工作过程中发现,由于在焊接过程中无法直接观察线路板的位置,因此无法精准定位线路板的焊接点位置,导致线路板焊接失效。除此之外,焊接操作人员也无法观察到线路板的实时焊接状态,容易产生凝固裂纹、孔穴、未熔合、未焊透等焊接缺陷,最终影响新能源电池线路板的焊接加工质量。

为了解决当前新能源电池线路板焊接方法存在的问题,将机器视觉技术应用到焊接方法的优化设计工作中。机器视觉是利用计算机对人的视觉功能进行仿真,对目标图像进行提取、加工,最后进行测量和控制的过程。机器视觉的色彩和灰度分辨力更高,且可以做到量化,能够有效的降低焊接激光对人眼造成的伤害。通过机器视觉技术的应用,以期能够提高新能源电池线路板的焊接质量。

1 应用机器视觉技术的新能源电池线路板焊接方法设计

1.1 利用机器视觉技术生成新能源电池线路板图像

机器视觉技术的应用需要相关硬件设备的支持,具体包括光源、成像相机、镜头以及运动控制器等。在考虑图像对比度、图像亮度以及图像清晰度三个因素,选择AOI光源,为了减少图像采集过程中的反光,采用高角度照射方式。由于光耦合组件传感器相机相机具有拍摄图像质量高且抗噪能力强的优势,将其安装到新能源电池线路板焊接工作台上,安装型号为FUJINON的镜头,且保证相机与镜头的安装位置能够拍摄到完成的焊接工作图像。在硬件设备的协同配合下,按照图1表示的成像原理,生成新能源电池线路板的图像拍摄结果。

图1 新能源电池线路板机器视觉成像原理图

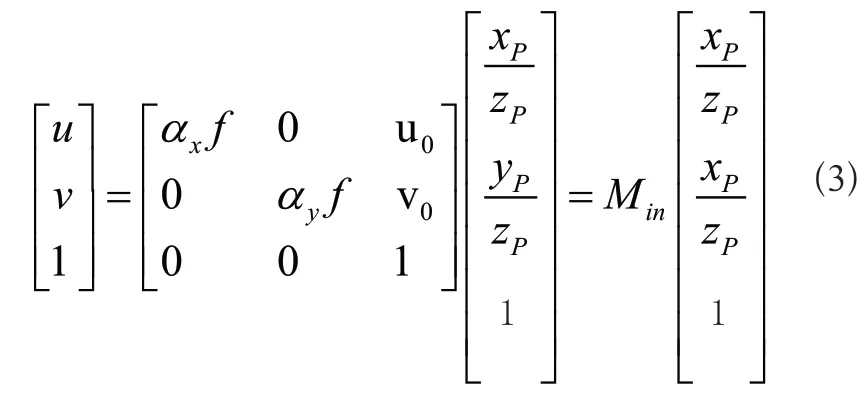

假设世界坐标系中的任意一点P的坐标为在成像图像平面上生成的坐标点为那么两者之间的转换关系可以表示为:

式(1)中f为相机焦距,其计算公式如下:

其中V、FOV(V)和WD分别为相机内部的感光元件大小、视野范围大小和物距[2]。定义相机的成像投影坐标点在像素坐标系中的坐标为(u,v),由此可以得出两者之间的转换关系,可以表示为:

式(3)中ax和ay成像坐标系与像素坐标系在两个坐标轴方向的放大系数,Min为相机内参数矩阵。根据上述原理可以得出新能源电池线路板上所有位置在相机以及像素坐标系中的映射结果,即新能源电池线路板图像的生成结果。另外运动控制部分主要是驱动摄像子系统的动作,使摄像机在各个位置上完成局部的拍摄。设置图像生成时间间隔为0.5s,得出新能源电池线路板在焊接全过程中的实时图像。

1.2 初始电池线路板图像预处理

1.2.1 图像灰度化

灰度化处理是把彩色图像转换成灰度图像的过程。采用加权平均的方式得出图像的灰度化处理结果为:

其中ωR、ωG和ωB分别为R、G和B三个颜色分量的权重值,上述三个参数的和为1。通过计算权重值的最优解,得到合理的灰度图像。

1.2.2 图像噪声处理

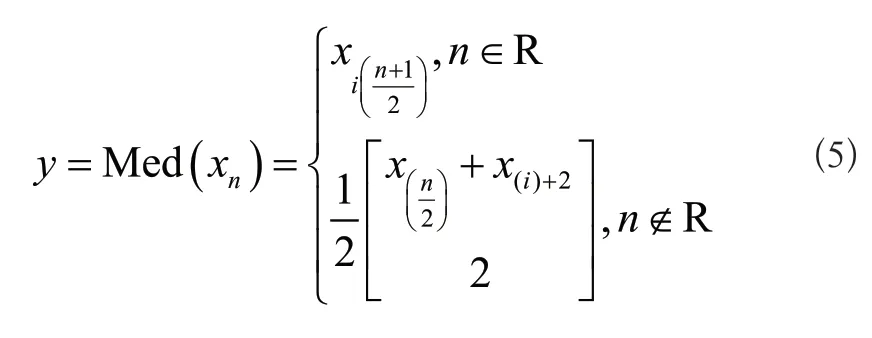

由于受新能源电路板焊接工艺条件的限制,采集到的图像往往包含椒盐噪声、高斯噪声等,从而造成图像的特征信息被遮蔽,从而降低了检测准确率。因此,采用中值滤波方法,以达到更好地逼近实际值,并排除了孤立噪声的影响[3]。选取滑动过滤窗A,在本地区域选取一个像素,将其他像素与此像素进行比较,其中灰度较低的像素位于其前方,而灰度较高的像素则位于其后,利用式(5)计算数据中值。

式(5)中R表示的是偶数集合。将式(5)的计算结果赋值给该局部区域的像素,通过对初始图像中所有像素的连续处理,完成图像的噪声处理工作。

1.2.3 分割图像感兴趣区域

由于相机拍摄位置、视角等因素,获取的图像背景信息复杂,信息量大,图像中的靶点特征不明显,从而影响图像处理的处理效率,因此,在图像处理之前,必须对图像进行处理,减少图像处理的时间。针对目标焊点及周围区域进行选择,实现前景图像与背景图像的分割,提取的前景图像即为焊点图像感兴趣区域。设置图像分割阈值为T,则初始采集图像f(x,y)的分割结果可以表示为:

提取g(x,y)取值为1的部分作为前景图像,使用矩形区域的Rect方法,在前景图像位置上以矩形的方式对焊点图像感兴趣区域进行标记。

1.3 实时提取新能源电池线路板焊接图像特征

以采集并处理完成的新能源电池线路板图像为基础,从轮廓边缘、区域面积等方面,提取图像特征,为焊接位置的确定以及线路板缺陷的检测提供数据支持。其中轮廓边缘是图像的基本特征,能够反映出新能源电池线路板的基本形状和走线方式,同时也能够通过对边缘的检测,确定焊点的形状及位置特征。在轮廓边缘检测过程中,利用Roborts算子通过对角线上两个邻近像素之间的差分,采用局部差分算子来进行边缘提取,边缘特征的提取过程可以表示为:

式(7)中Roborts(·)为算子函数,f`x和f`y分别为两个45°倾斜方向上图像像素点的微分值,最终得出的结果edge即为焊接图像边缘的检测结果[4]。在此基础上,利用式(8)可以得出焊点面积特征的提取结果。

其中M和N分别为焊点区域的长度和宽度,上述两个参数的具体取值可以根据提取的边缘特征直接得出,nedge为焊点区域中包含的像素数量,S1表示一个像素所占的面积大小。同理可以求出焊点周长、焊点球形性等特征的量化提取结果。

1.4 规划新能源电池线路板焊接路线

1.4.1 确定电池线路板焊接起始位置

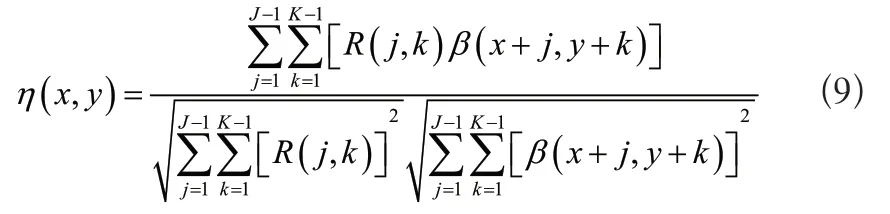

设置新能源电池线路板以及板上引线、芯片等元件的标准形状特征,并以此作为图像匹配的模板,利用式(9)进行轮廓边缘特征与模板之间的匹配任务。

其中R(j,k)和β(x+j,y+k)分别为设置的模板特征和提取的图像特征,(j,k)和(x,y)为图像对应的像素值,式(9)的计算结果为轮廓边缘特征与模板之间的相似度,若η(x,y)的计算结果高于η0,则表示当前图像目标的边缘特征符合相应模板特征,由此便可以确定当前图像中的焊点位置,并对引脚、芯片等焊点进行标记。图2为标记后新能源电池线路板焊点分布情况。

图2 新能源电池线路板焊点分布图

利用机器视觉技术直接得出该目标元素的位置坐标。若η(x,y)低于η0,则需要进行下一个模板的匹配,直到找到匹配结果或所有模板均未匹配成功为止。利用式(10)分别计算检测出的焊点与新能源电池线路板边缘起点之间的距离。

式(10)中(xi,yi)和(x0,y0)分别为目标元素与线路板边缘起点的坐标值,(x0,y0)可以选择线路板的任意一个端点作为边缘起点。将识别出的目标元素逐一代入到式(10)中,并选择距离新能源电池线路板边缘起点位置最近的焊点作为起始点。

1.4.2 生成新能源电池线路板焊接路线

按照式(11)的计算方式,分别计算新能源电池线路板上其他焊点与起始位置的距离,选择距离最小的焊点作为第二个焊接位置,并将其与起始位置相连。同理逐一计算后续焊点的焊接顺序,保证新能源电池线路板上所有的焊点均包含在焊接队列中,并按照顺序对焊点进行连接,经过平滑处理后,得出焊接路线的生成结果。

1.5 实现新能源电池线路板焊接

利用控制器设备保证激光焊接设备严格按照规划的焊接路线执行焊接任务,具体的焊接流程如图3所示。

图3 新能源电池线路板焊接流程图

按照图3表示的流程,新能源电池外壳垂直放置在输送机上,再通过输送机输送到焊缝区。通过焊接机器人的上料、装配,启动夹具对焊点进行定位、夹持,并利用计算机视觉技术对焊缝进行检查,确保焊缝之间的间隔、间隔和适当的距离。实际焊接时,控制焊点的误差不超过0.05mm。采用激光焊接机对电池进行封装焊接,可以实现0.3mm~0.7mm的焊缝熔深,0.6mm~1.2mm的焊缝宽度[5]。利用机器视觉实时采集的图像,对焊接的每一个步骤进行跟踪,并在完成一个焊点的焊接后,对该焊点进行缺陷检测,判断是否存在未焊少焊、凸起、凹陷等缺陷,若机器视觉在焊接过程中检测出缺陷,则立即停止当前焊接操作,对前一个焊点进行重新焊接,完成缺陷修补后,重新按照规划路径执行焊接任务,直到所有焊点焊接完成,且机器视觉显示无缺陷时,新能源电池线路板焊接操作结束。

2 应用效果实验分析

为了测试机器视觉技术在新能源电池线路板焊接中的应用效果,设计测试分析实验,分别从焊接精度和焊接质量两个方面进行测试,并通过与应用机器视觉技术前的新能源电池线路板焊接方法的对比,体现出机器视觉技术的应用价值。

2.1 准备新能源电池线路板样本

为了避免操作失误对实验结果产生的影响,准备相同型号的新能源电池线路板共600个,准备线路板样本的基本材料属性参数如表1所示。

表1 新能源电池线路板样本属性参数表

初始准备的新能源电池线路板均为裸板,电池、引脚以及芯片均未安装,且新能源电池线路板表面无缺陷和划痕。在实验过程中将准备的实验样本划分为5个组别,每个组别中的样本数量均为120个,每个线路板上包含25个以上焊点。

2.2 安装与调试机器视觉硬件设备与焊接设备

选择新能源电池线路板焊接数控机床作为主要操作平台,选择激光焊接笔作为主要的焊接操作设备,并将其安装在数控机床的相应位置上。将焊接设备与数控机床上的驱动器和控制器相连,保证焊接设备能够按照实时发出的指令执行相应任务。在此基础上将机器视觉技术相关硬件设备安装在数控机床上,组装完毕后,调整机床的工作台,将工作台调整到合适的位置。在调整数控机床平台时,需要将整个测试电路板放到调整机构上,同时,调整螺钉要固定,确保测试时不会摇晃,避免对测试带来的干扰,确保测试的精度,减少测量误差。将电脑开机,将所设计的软件与采集设备相连,并接通硬件采集设备的主开关,使外部触发器启动。确保相机在触发时能够捕捉到目标。设定输送带的输送方向是向前的,并调整输送带的转速。如果传输速度太快,拍摄的画面会变得模糊不清,如果拍摄的速度太慢,拍摄的画面就会变得不真实。把输送带的转速调节到合适的范围,这样就可以保证机器视觉所获取的图像不会有失真,而且可以完整地收集。

2.3 设置应用效果测试指标

此次实验主要通过线路板缺陷与焊点位置误差两个方面,反映新能源电池线路板的焊接质量。其中焊接缺陷的类型包括凸起、凹陷、焊盘堵塞、焊盘丢失等几种类型,其中凸起/凹陷量测试指标的数值结果可以表示为:

其中hi和h0分别为焊接结果上第i个焊点的高度和电池线路板的高度值。焊盘堵塞和焊盘丢失的测试指标可以表示为:

式(12)的计算结果表示的是焊盘堵塞与丢失缺陷的占比值,nbllocking、ndefect和nall分别为焊接处理结果中焊盘堵塞样本数量、焊盘丢失样本数量以及样本总数量。另外焊点位置误差的数值结果如下:

式(13)中(xwelding-i,ywelding-i)和(xtarget-i,ytarget-i)分别为实际焊接位置和目标焊接位置。最终计算得出Δh、δ和εposition的值越大,说明相应新能源电池线路板的焊接质量越差。

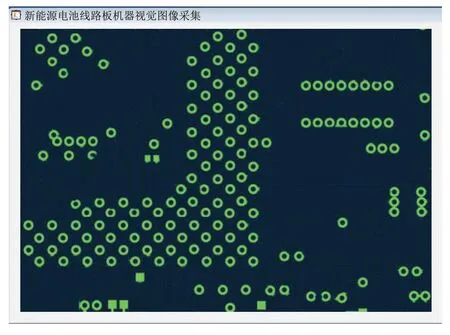

2.4 描述实验过程

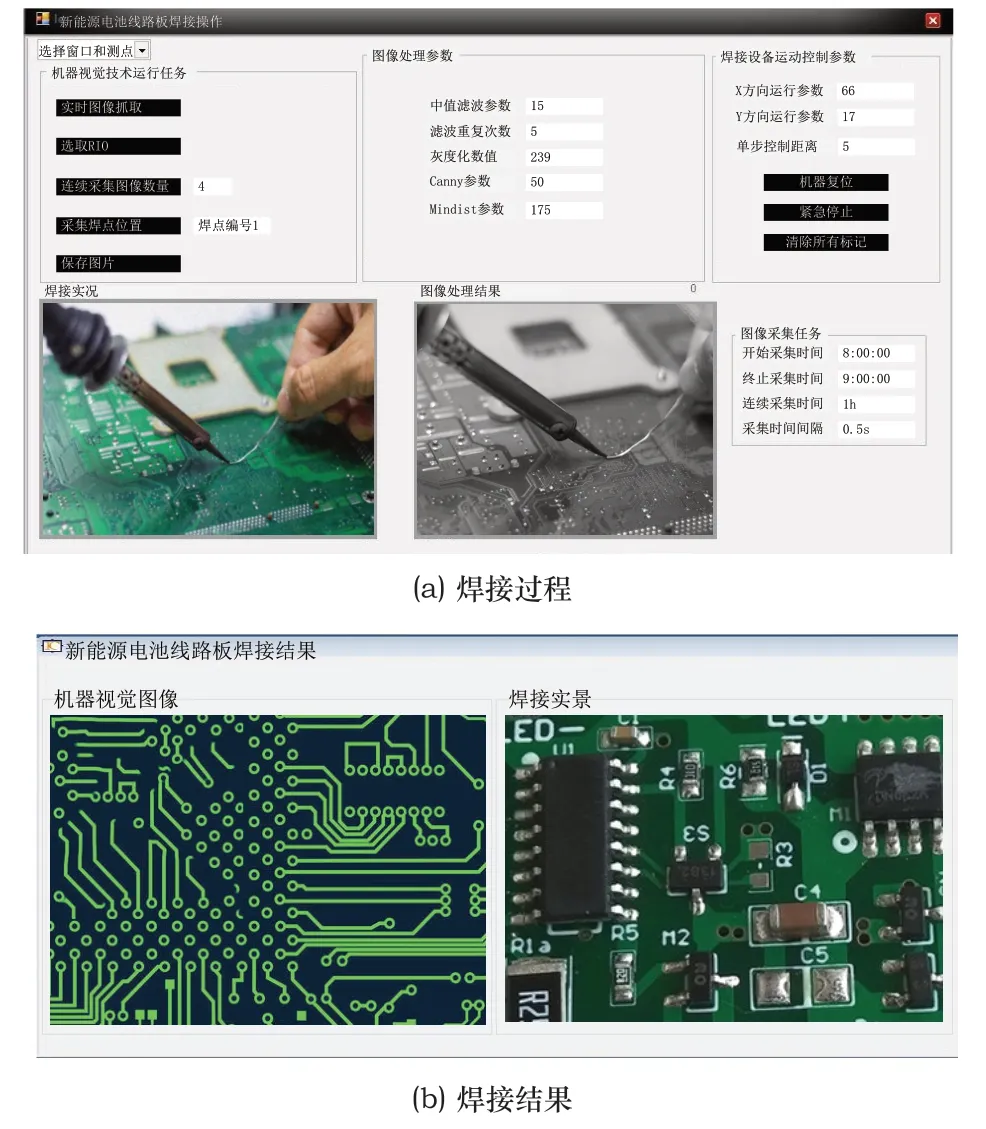

在实验过程中首先将准备的新能源电池线路板样本安装在配置完成的实验台上,同时启动焊接设备和机器视觉设备,得出初始状态下的机器视觉采集图像,如图4所示。

图4 新能源电池线路板机器视觉图像采集结果

按照设计的新能源电池线路板焊接方法生成具体的焊接路线,并在控制器与焊接设备的协同工作下,完成线路板的焊接操作。具体的焊接过程及结果如图5所示。

图5 新能源电池线路板焊接结果

同理可以得出其他新能源电池线路板样本的焊接处理结果。为了体现出机器视觉技术在焊接方法中的应用优势,设置未应用机器视觉技术的焊接方法作为实验的对比方法,在关闭机器视觉的相机、运动控制器、图像采集卡等设备的情况下,得出对应方法的焊接结果。

2.5 应用效果测试结果分析

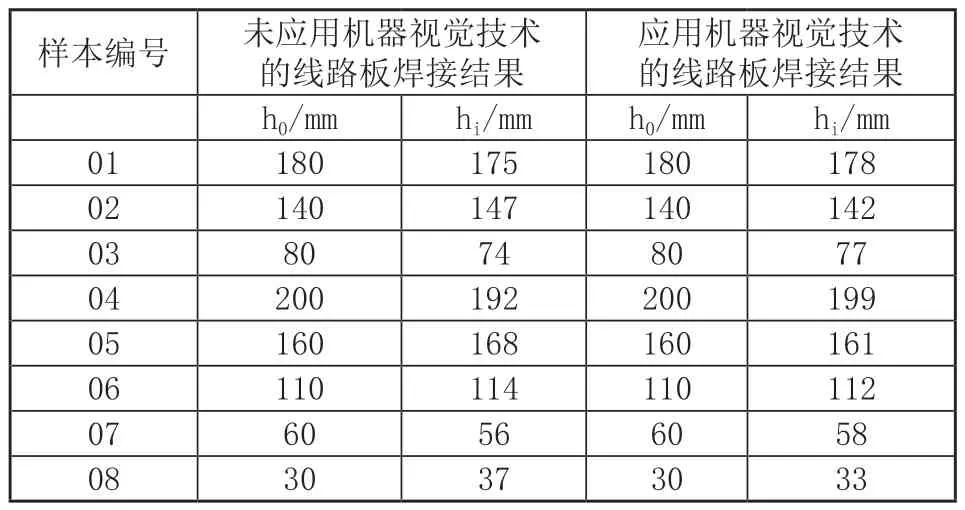

对两种焊接方法得出的结果进行质量检测,即利用扫描仪设备检测焊接线路板上是否存在凸起、凹陷等缺陷。通过相关数据的统计,得出凸起/凹陷量测试指标的数据检测结果,如表2所示。

表2 新能源电池线路板焊接凸起/凹陷缺陷检测结果

将表2中的数据代入到式(11)中,得出机器视觉技术应用前后,新能源电池线路板焊接凸起/凹陷量的平均值分别为6.1mm和2.0mm。对5个组别中焊盘堵塞与丢失样本数量进行统计,得出反映焊盘堵塞与丢失缺陷占比的测试结果,如图6所示。

将图6中的数据代入到式(12)中,得出机器视觉技术应用前后,焊盘堵塞与丢失缺陷占比的平均值分别为0.29和0.09。另外焊点位置误差的测试结果如表3所示。

图6 焊盘堵塞与丢失缺陷数量测试结果

表3 焊点位置误差测试结果

将表3中的数据代入到式(13)中,计算得出应用机器视觉技术前后的平均焊点位置误差分别为6.3和1.2。综合上述三个指标的测试结果,可以看出应用机器视觉技术后新能源电池线路板焊接质量更优,由此证明机器视觉技术在新能源电池线路板焊接工作中具有良好的应用效果。

3 结语

新能源电池线路板作为新能源汽车的重要组成部分,对于新能源汽车的推广具有重要意义。从实验结果中可以看出,通过机器视觉技术的应用,有效的提高了电池线路板的焊接质量。然而由于应用效果应用实验中设置的线路板样本数量较少,导致实验结果的可信度较低,因此在今后的研究以及应用工作中,需要针对上述问题进行进一步优化与补充。