氢氧发动机再生冷却喷管传热仿真与试验研究

杨 岩,丁兆波 ,杨继东,孙纪国

(北京航天动力研究所,北京,100076)

0 引 言

大推力液体火箭发动机推力室温度高(3000~4000 K)、热流大(最高100 MW/m),如不采取必要的防护措施,室壁温度将快速升高,强度迅速降低,失去保证发动机正常工作所需的强度。因此推力室及其喷管延伸段冷却结构的设计是推力室设计的重要内容。

中国现役YF-75/YF-75D 以及YF-77 发动机喷管延伸段均采用螺旋管束式结构,为排放冷却。根据国内外大推力氢氧发动机研制经验以及中国关键材料生产工艺水平,大推力氢氧发动机不宜继续采用螺旋管束式结构,拟采用再生冷却方案。其中再生冷却结构设计的合理性直接影响到喷管的工作状态,冷却能力设计不足,在实际工作中,喷管结构可能发生烧蚀,影响飞行成败;冷却能力设计过于保守,又会使得结构偏重,不利于发动机整体性能提升。

美国学者巴兹在试验基础上,将液体火箭发动机推力室内的燃气对流传热系数整理成管内充分发展紊流传热的准则方程形式,即:

式中为雷诺数;为普朗特数;下标“f”表示以膜温为定性温度。

式中为气壁温度;为气流静温度。

工程上通常采用巴兹(Bartz)法对推力室再生冷却结构进行设计,然后通过热试车进行验证。

近年来,随着计算机的不断发展,计算流体力学(Computational Fluids Dynamics,CFD)已成为火箭发动机设计领域的重要手段。国内外学者均通过数值仿真方法对氢氧火箭发动机再生冷却结构传热特性进行了大量研究,但大多集中在短喷管推力室,对于再生冷却喷管延伸段的传热特性研究文献报道较少。研究结果表明采用巴兹(Bartz)法预测的推力室收敛段燃气气壁温偏低约100 K,超声速段偏高约200 K,分析认为可能与燃烧过程及扩张段燃气加速特性有关。喷管延伸段相比推力室扩张段,随面积比增大,燃气加速特性越明显,因此有必要对再生冷却喷管延伸段的传热特性进行研究。本文即采用数值仿真方法对再生冷却喷管试验件的传热及流阻特性进行流热耦合计算,并与试验结果进行比对分析,分析结果可为后续传热结构优化设计提供参考。

1 计算模型与数值方法

1.1 计算模型

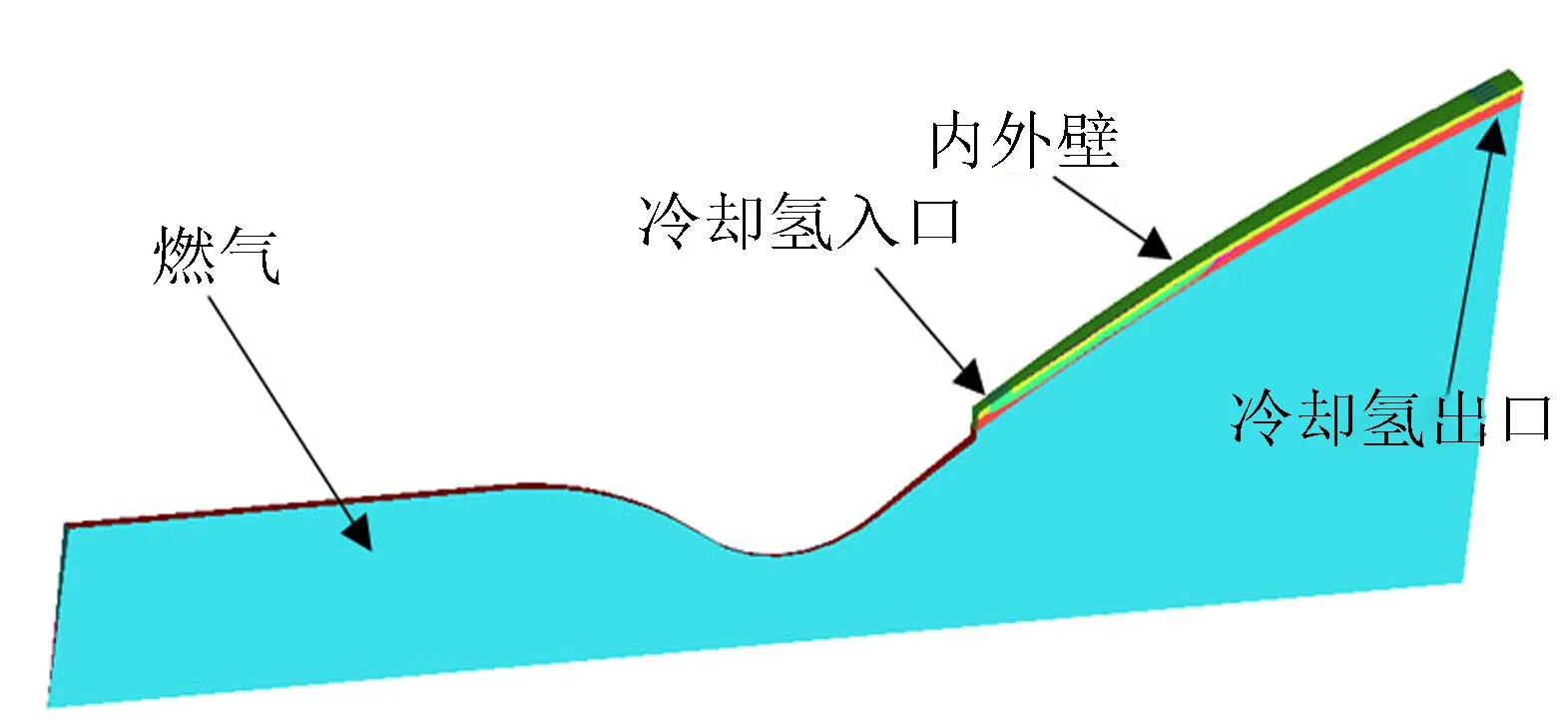

本文旨在通过再生冷却喷管试验件传热仿真及热试验验证,为氢氧发动机再生冷却喷管传热结构设计优化提供技术验证。喷管试验件内外壁均为不锈钢材料,内壁为铣槽式结构,与外壁共同构成再生冷却槽道,采用氢顺流冷却方案。考虑计算成本及周向对称性,取2 个冷却通道进行建模,由于沿轴向方向冷却通道面积逐渐增大,冷却效果减弱,在喷管中部冷却通道数量加倍,故对应出口为4 个冷却通道。

图1 计算模型示意Fig.1 Schematic Diagram of Calcutation Model

1.2 数值方法

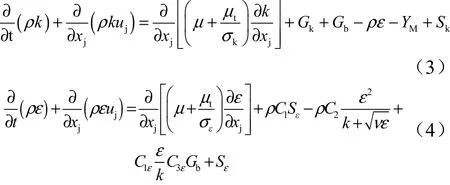

液体火箭发动机喷管中的再生冷却现象较为复杂,既有燃气区域高温燃气的超声速流动,又有冷却通道中低温冷却剂液氢的流动。计算中需要考虑燃气与内壁的对流换热、通过内壁的热传导、内壁与冷却剂的对流换热、冷却剂与外壁的对流换热以及外壁的热传导。相比短喷管推力室,喷管延伸段部分燃气辐射能力较弱,本文计算中未考虑辐射换热。采用流热耦合方法将流体、固体置于统一的计算域内求解,体现换热计算过程中固体和流体之间的相互影响,确保真实模拟喷管的冷却换热过程。控制方程为Navier-Stokes 方程,湍流模型采用Realizable模型,采用增强壁面函数实现对近壁区流场及传热效果的准确预测。计算采用simple 算法处理压力和速度的耦合关系,采用有限体积法离散控制方程,对流项离散采用一阶迎风格式,扩散项离散采用二阶迎风格式。

式中为由层流速度梯度而产生的湍流动能;为由浮力而产生的湍流动能;为由于在可压缩湍流中,过渡的扩散产生的波动;,为常量,, σ分别为k 方程和e 方程的湍流普朗特数,和 S为用户自定义的参数。

2 网格及边界条件

2.1 网格划分

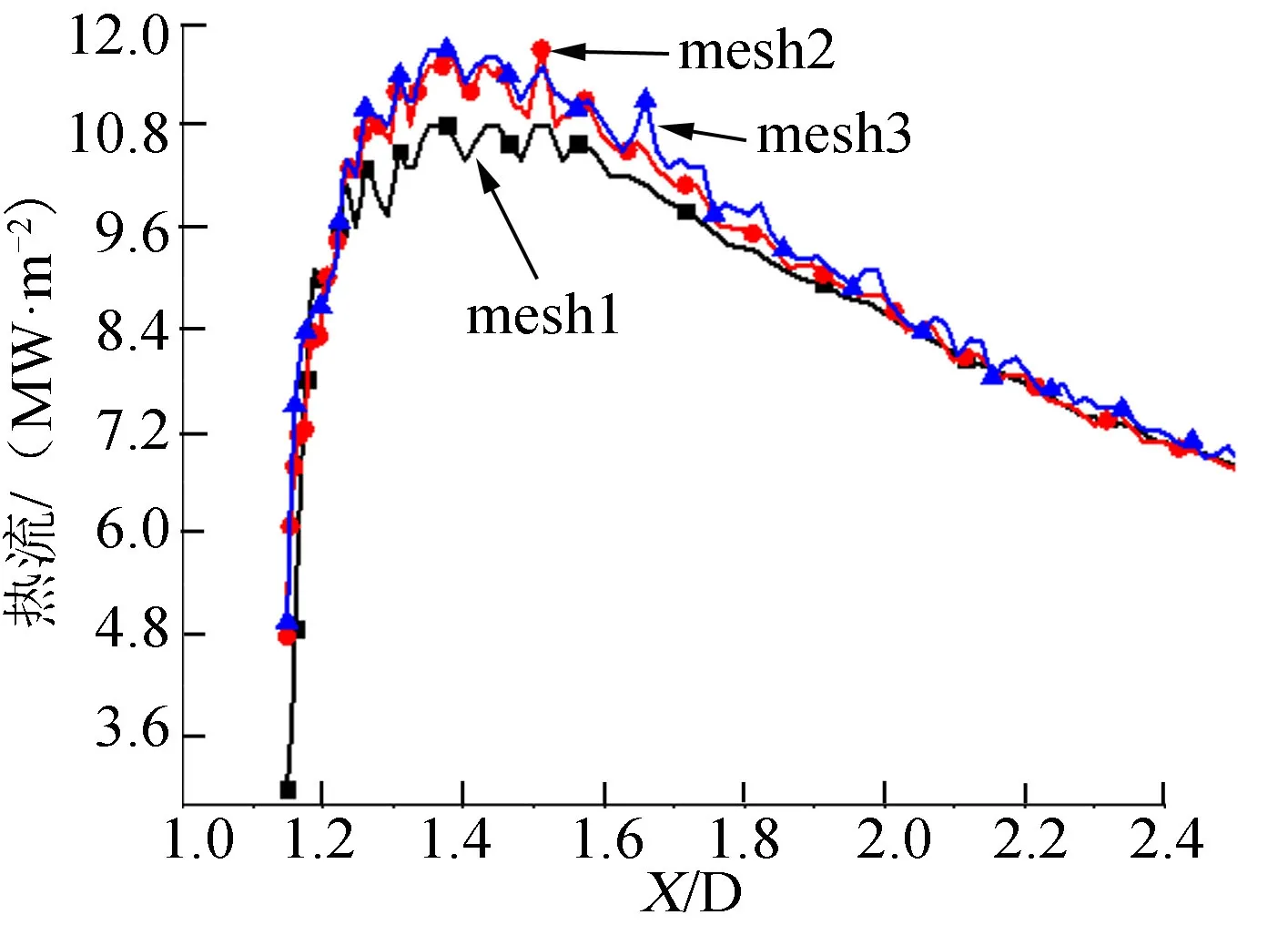

本文采用有限体积法对计算区域进行离散,应用ICEM 商业软件生成结构化网格。由于使用增强壁面函数,所以在燃气壁面和冷却通道壁面附近需要加密网格,满足≈1(为第1 层网格质心到壁面的无量纲距离)。图2 为不同网格精度下气壁面热流沿轴向分布情况。mesh1/2/3 共3 种网格,网格密度依次增加。从图2 中可以看出,mesh2/3 计算结果较为接近,mesh1计算得到的热流明显偏小,因此认为mesh2 网格可以得到较为准确的模拟结果,同时在一定程度上降低了计算成本,本文选择mesh2 网格进行计算,网格总数量约170 万。

图2 不同网格精度下气壁面热流Fig.2 Heat Flux of Gas Wall with Different Grid Levels

2.2 边界条件

计算中冷却剂氢气的热物性参数采用UDF进行定义,其粘性、密度、热传导系数、比热随温度和压强变化;内外壁材料导热系数均为温度的函数。

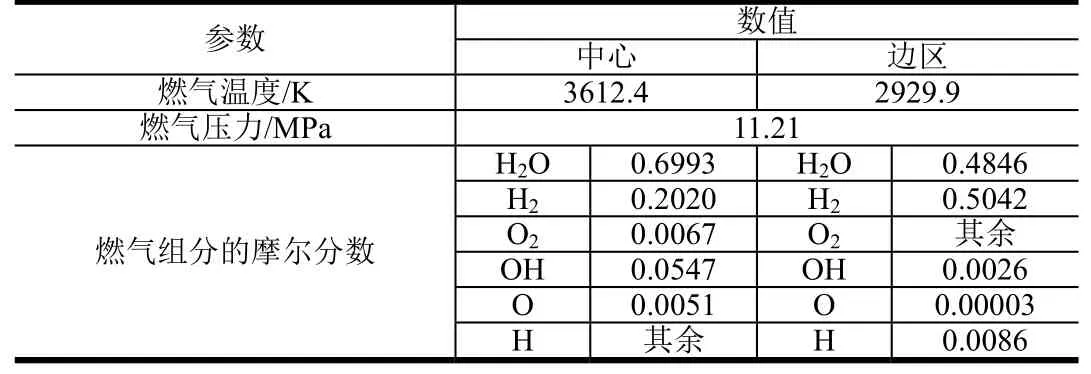

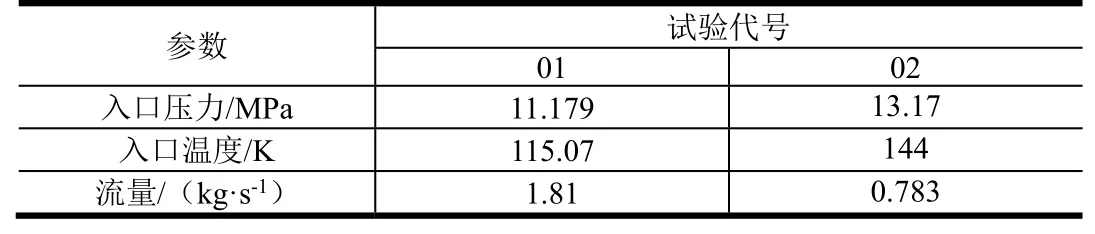

入口边界条件:燃气及冷却剂入口均采用流量入口边界条件,燃气温度及组分根据热力计算结果给定。计算中假定喷管中的流动为冻结流动,即燃气组分在流动过程中保持不变。冷却剂的入口给定入口流量和入口温度。燃气及冷却剂入口参数见表1 和表2。

表1 燃气入口参数Tab.1 Parameters of Gas Inlet

表2 冷却氢入口参数Tab.2 Parameters of Cooling Hydrogen Inlet

出口边界条件:燃气及冷却剂出口均为压力出口边界条件;

壁面边界条件:燃气与内壁接触面、冷却剂与内外壁接触面为耦合壁面,采用无滑移壁面条件;推力室外壁根据一维传热计算结果给定,喷管外壁给定绝热壁面条件。

对称边界条件:主要包括燃气、冷却剂及冷却通道、内外壁构成的对称面。

3 计算结果分析

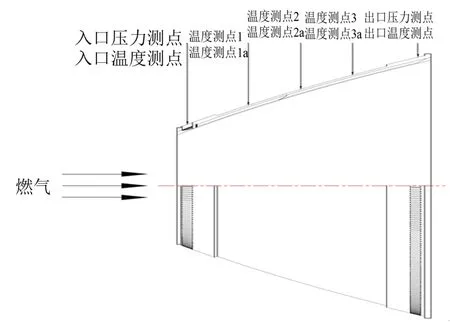

通过搭载缩比推力室试车对本文设计的再生冷却喷管试验件进行了热试考核,试验时在喷管冷却剂进出口集合器分别设置了温度和压力测点,用于测量试验中冷却剂温升和压降。此外在喷管外壁设置有6 个壁温测点,在每个轴向位置的不同环向位置分别布置一个测点,对喷管传热特性进行实时测量,试验中温度及压力测点位置示意见图3。

图3 壁温测点位置示意Fig.3 Schematic Diagram of Wall Temperature Points

为了更准确地分析一维传热计算、三维流热耦合仿真及试验结果差异性,本文利用试验工况参数对喷管冷却效果进行了重新计算,将试验参数、一维工程设计值及三维CFD 流热耦合计算结果进行对比分析,研究三者差异性。

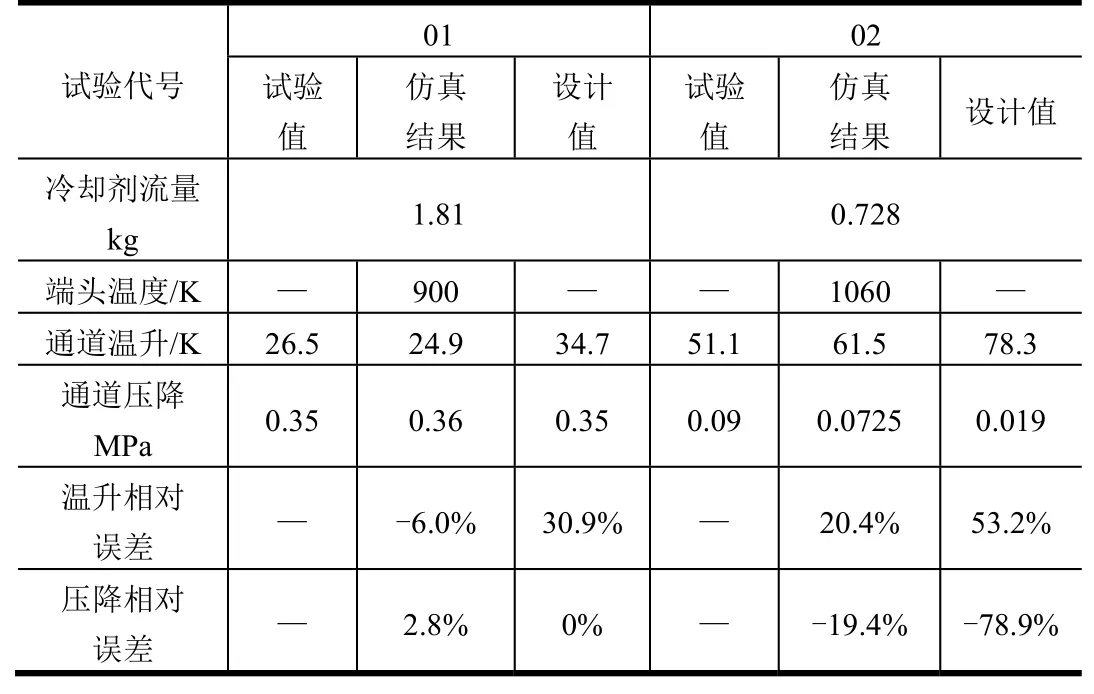

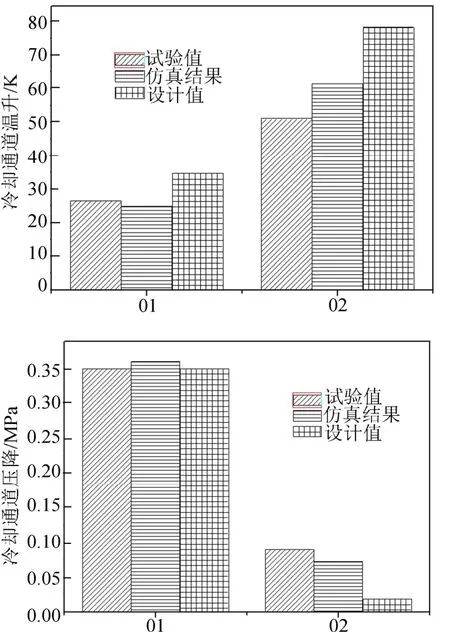

分别统计一维工程设计值、三维CFD 流热耦合仿真及试验中实测的冷却通道温升及压降见表3。

表3 冷却通道温升压降对比分析Tab.3 Comparison of Temperature Rise and Pressure Drop in Cooling Channel

图4为冷却通道温升及压降对比分析。

图4 冷却通道温升压降对比分析Fig.4 Comparison of Temperature Rise and Pressure Drop in Cooling Channel

从图4 中可以看出:第1 次试验中实测温升与三维流热耦合仿真结果较为接近,与一维设计值相比偏小约30.9%。试验中实测压降则与三维仿真结果和一维设计值均较为接近;第2 次试验为进一步考核喷管再生冷却效果,进行了拉偏工况试验,冷却氢流量降至0.728 kg,仅为01 次试车冷却氢流量的40%。冷却剂温升相比01 次试车增加了1 倍,且与三维仿真结果较为接近,相比一维设计值,实测值偏小约53.2%。同样实测压降与三维仿真结果较为接近,但与一维设计值相差较大。根据试验结果分析认为:三维流热耦合仿真结果与试验值吻合较好,能够更好的对喷管再生冷却效果进行预测,传统一维工程设计值相对较为保守。

01 次试验实测压降值与三维流热耦合仿真结果及一维设计值均较为接近,而02 次试验压降实测值与三维流热耦合仿真结果吻合较好,但与一维设计值偏差较大,说明三维流热耦合仿真计算对再生冷却喷管流阻预测较为准确,后续需要对一维传热流阻计算程序进行修正,更好地指导工程设计。

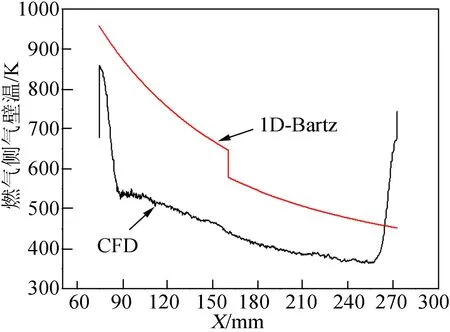

图5为三维CFD 流热耦合仿真得到的燃气侧气壁温与一维bartz 法计算结果的对比示意。

图5 燃气侧气壁温对比分析Fig.5 Comparison of Gas Wall Temperature

从图5 中可以看出,一维Bartz 法计算得到的气壁温曲线沿燃气流动方向逐渐降低,这与喷管中燃气不断加速,燃气静温降低,热环境逐渐改善一致。在沟槽数加倍处,由于通道面积减小,冷却氢流速增加,换热能力增强,此处气壁温出现突降,随后气壁温沿燃气流动方向越来越低。三维流热耦合仿真结果表明:喷管大小端端头处温度较高,这是由于冷却结构设计中大小端端头均存在一定的“死区”,该处没有冷却,尤其是喷管小段端头在以往研制中容易发生烧蚀,这也是三维流热耦合仿真重点关注的区域。本文计算得到的两次试验工况下端头气壁温分别为900 K 和1060 K,试验中也未出现烧蚀,认为现有方案冷却结构设计合理。此外,与一维Bartz 法设计值相比,燃气侧气壁温仿真结果偏低约100~200 K,燃气侧气壁温偏低,冷却剂换热量也就偏低,因此试验中实测温升也明显低于一维设计温升。

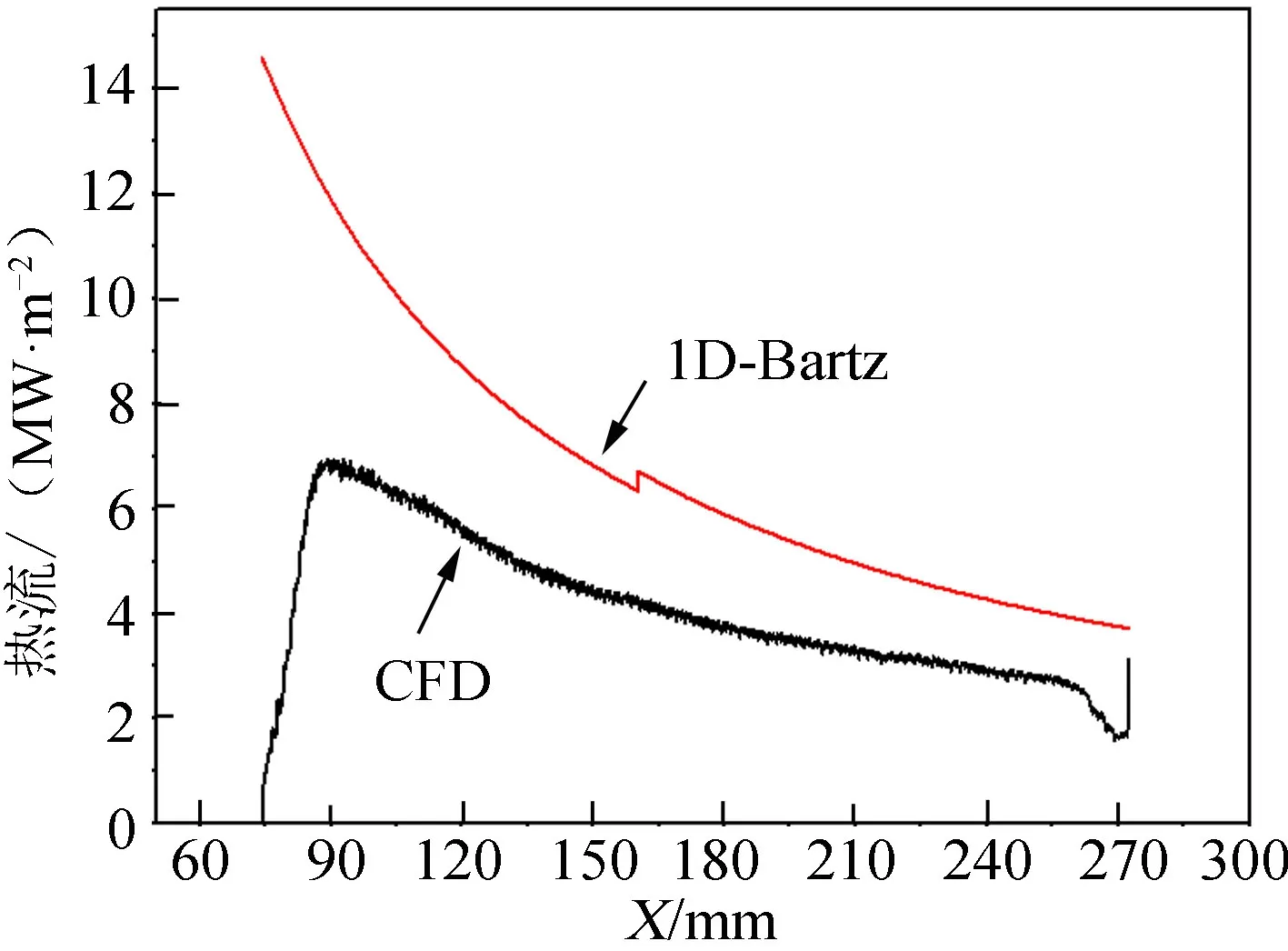

图6是三维CFD 流热耦合仿真得到的固壁热流与一维Bartz 法计算结果的对比关系。从图6 中可以看出,一维Bartz 法计算得到的固壁热流沿燃气流动方向逐渐降低,从上述分析中可知,燃气气壁温沿燃气流动方向逐渐降低,内壁两侧温差逐渐减小,因此总热流也逐渐减小。在沟槽数加倍处,冷却氢换热能力增加,总热流也出现突升,与图5 中分析结果一致。由于三维CFD 仿真建模中考虑大小端冷却“死区”,大小端端头没有得到冷却氢的有效冷却,温度梯度较小,总热流也相对偏低。

图6 固壁热流对比分析Fig.6 Comparison of Wall Heat Flux

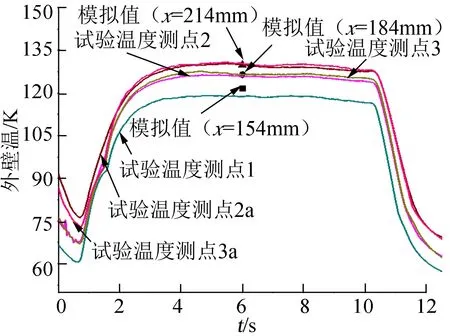

试验中在喷管外壁不同轴向位置处设置了6 个壁温测点,对试验中外壁温变化进行实时测量。外壁温实测值与三维流热耦合仿真结果对比示意见图7。

图7 外壁温对比分析Fig.7 Comparison of Outer Wall Temperature

从7 中可以看出,试验起动后约4 s,喷管外壁温即达到平衡。除试验温度测点1 异常外,其余测点均正常。同一轴向位置不同周向位置外壁温曲线基本一致,可认为在各冷却槽中冷却氢流量分布均匀,冷却效果基本一致。与三维流热耦合仿真中相应位置处的外壁温相比,除试验温度测点1 温度稍微偏低外,其余2 个测点温度实测值均与仿真结果吻合较好。进一步证明三维流热耦合仿真方法在预测再生冷却喷管传热特性上较为准确。

综上所述,本文中设计的再生冷却喷管试验件通过搭载热试车,对其冷却结构设计进行了充分考核,试验结果表明:该喷管试验件冷却结构设计合理,且裕度充足。通过将试验实测值与一维传热计算、三维流热耦合计算结果进行对比分析发现,传统一维传热计算方法在预测大面积比喷管再生冷却结构设计时较为保守,而三维流热耦合仿真计算结果与试验实测值吻合较好,可用于再生冷却喷管的传热及流阻特性评估与预测。

4 结 论

本文通过对再生冷却喷管试验件的传热性能及其流阻特性进行三维流热耦合仿真计算,并与传统一维工程设计方法及试验实测值进行对比分析,得到以下主要结论:

a)三维流热耦合计算方法可对大面积比再生冷却喷管延伸段燃气、固壁以及冷却剂之间耦合换热进行较好的预测,计算所得冷却剂温升、压降以及外壁温与试验实测值吻合较好。

b)传统一维传热计算方法在预测大面积比喷管再生冷却结构设计时较为保守,试验实测冷却通道温升均明显低于设计值,三维仿真结果表明:燃气侧气壁温相比一维计算结果偏低约100~200 K。

c)根据以往短喷管推力室及管束式喷管延伸段研制经验,喷管延伸段传热预测偏差可能与近壁区流场及燃气加速特性有关。后续有必要对传统一维工程设计方法进行修正,以便更准确地对再生冷却喷管延伸段传热特性进行预测,为发动机性能提升提供支撑。