基于气囊缓冲方式的重复使用运载火箭回收着陆仿真分析与试验验证

徐振亮,邓思超,吴胜宝,汪小卫,何 欢

(1. 中国运载火箭技术研究院,北京,100076;2. 南京航空航天大学,南京,210016)

0 引 言

研制和使用可重复使用运载器是大幅度降低进入空间费用的有效手段之一,可重复使用运载火箭是航天运输领域的热门研究方向之一。

重复使用运载器在回收过程中会经历较严酷的载荷环境,某重复使用运载火箭的子级总重达数吨,着陆时会产生较大的冲击载荷,是影响子级重复使用的重要因素。

开展重复使用运载火箭回收着陆试验,通过试验获取着陆冲击过载,测试箭体解体损伤状态,无疑是验证箭体结构回收着陆性能,确保结构安全最合理、最准确的方法。然而,受试验场地、试验周期以及研究经费等条件限制,在无法开展重复使用运载火箭回收着陆试验时,通过运载火箭子级回收着陆仿真分析,可以在方案设计阶段改进结构设计,优化回收着陆系统参数,指导试验方案,验证回收着陆系统与运载火箭的匹配性,验证回收着陆方案的可行性,缩短研制周期,节约研制经费,对运载火箭重复使用技术工程应用起到推动作用。

1 方案设计

本文设计了运载火箭箭体结构方案和排气式气囊着陆缓冲方案,具体如下:

a)箭体方案。

全尺寸箭体模型的质量约8.3 t,由级间段、氧箱、箱间段、燃箱、过渡段、尾段、发动机等部段组成。重心位置与总体给定的位置一致。

b)气囊方案。

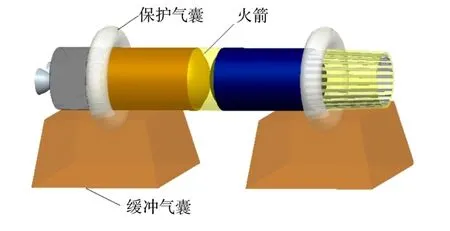

气囊由两个缓冲气囊和两个保护气囊组成,如图1所示。

图1 箭体和气囊方案Fig.1 Rocket Body and Airbag Scheme

缓冲气囊由外囊和内囊组成,外囊使用梯形构型,并采用自充气式气囊,通过对龙骨气囊充气,支撑整个气囊展开成梯形构型,外囊完成从环境吸收空气;外囊与运载火箭一子级连接。内囊由龙骨气囊和垫高气囊组成。其中,垫高气囊为一半圆柱,设计成半圆柱的目的是为了安排进气口的位置。龙骨气囊沿外囊的边布置。

保护气囊为环形,该气囊与内囊相联通,用于侧翻后对一子级进行保护。

2 气囊排气及缓冲理论

基于传统的均匀压力数学模型,采用控制体积法模拟气囊内气体,气囊体积由其单元围成,不需要建立气体有限元模型,通过质量流量和温度两个参数来描述气囊排出的气体,它们均为时间的函数,从而可以计算出流入应急气囊的气体总量。该方法不拘泥于流场细节,模型相对简单,可以节省计算时间。

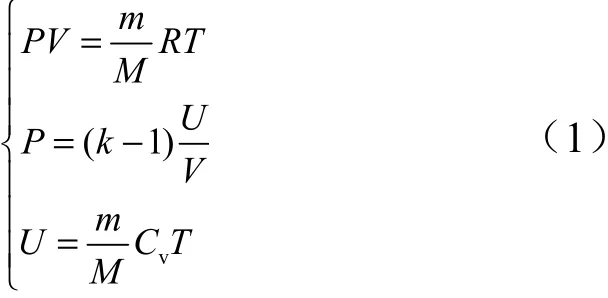

a)气囊内部控制方程。

气囊气体的状态方程假设气囊内气体是理想气体且热容为常数,与外界没有热量交换,气囊内部气体的温度和压强都是均匀的。气囊缓冲过程为绝热过程,气囊内部气体满足以下方程:

式中为气囊气体的压强;为气囊气体的体积;为气囊气体的温度;为气囊气体的质量;为气囊气体的内能;为气囊气体的摩尔质量;为气体参数(8.314 J/(mo1·K));为气囊气体的绝热系数(/);为气囊气体的定压摩尔热容量;为气囊气体的定容摩尔热容量。

b)排气量计算。

排气量计算方法如下:

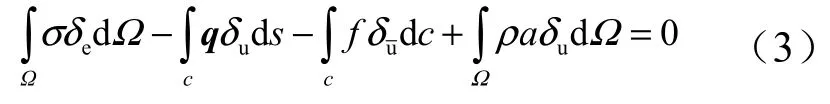

c)气囊缓冲运动方程。

气囊的缓冲触地过程的力学模型可看作一般的接触碰撞模型,用下列公式来描述:

式中为气囊占据的空间;为应力矩阵; δ为虚应变向量;为气囊受外载荷的面积;为作用在上的外载荷向量;为虚位移;为气囊自身相互接触面积;为作用在上的接触力;为与对应的两接触点的相对虚位移;为气囊的质量密度;为加速度。公式左边分别表示内力、外力、接触碰撞力及惯性力。

在实际计算过程中,需要在每一个时间步长内计算气囊内的气压、温度和气囊体积,并且将气压和温度在气囊封闭体积内处视为均匀值。在计算出气压后,将其作为均匀压力作用于气囊结构的内壁上,进一步计算出气囊结构的变形过程。

采用均匀压力方法能够很好模拟气囊充气完成后与地面碰撞的情况,而且由于采用理想气体方程描述气囊内部气压,气体部分不包含任何单元,因此计算效率高。

3 有限元建模及仿真

分别建立了运载火箭子级有限元模型、排气式缓冲气囊模型、保护气囊模型和土壤模型,基于气囊排气及缓冲理论真实模拟了气囊排气爆破过程和气固耦合缓冲过程,具体如下:

a)有限元建模。

目前,各类大学都对各自的教学进行改革以适应不断发展的社会需求和人对知识掌握的需求。但是所有的改革都不可能是尽善尽美的,在课堂教学改革的过程中也会出现一些不尽人意的方面。

全尺寸一子级、排气式缓冲气囊和土壤有限元模型总装图如图2 所示。土壤有限元模型采用软件提供的可压扁材料DYMAT 14 本构模型,模型为双层的土壤实体模型。为真实模拟土壤的刚度,土壤模型的长度方向和宽度方向取较大尺寸,对土壤四周固支,可近似为“无限远”处固支。为提高计算效率和计算精度,土壤模型的厚度方向取较小尺寸,且不对土壤底部进行固支。

图2 全尺寸子级、排气式缓冲气囊和土壤有限元模Fig.2 FullScale Sub Stage, Exhaust Cushion Airbag and Soil Finite Element Model

底部的方形有限元模型为土壤,土壤上方为梯形排气式缓冲气囊有限元模型,缓冲气囊上方为运载火箭子级有限元模型,运载火箭子级有限元模型上方为环形保护气囊有限元模型。

b)仿真流程。

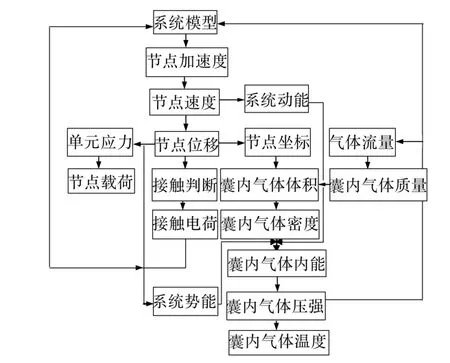

气囊着陆缓冲动力学分析模型的基本构成可概括为图3 和图4 所示的流程图,与常规的建模和计算流程相比,首先需要建立气囊编织袋模型,然后通过二次开发程序设计气体参数、气囊参数、外囊排气口参数,设定爆破气压、设置气固耦合面,根据式(2)建立排气量方程,然后气囊编织袋模型中嵌入二次开发程序,把气体“装”入气囊编织袋。计算流程中主要的创新点为气体排气爆破时与气囊编织袋的气固耦合过程,采用定步长或变步长的中心差分法进行计算,在划分出的固定时刻建立计算方程,在方程中描述出详细的气体体积、质量、流量、内能、压强等参数,计算出气体对气囊编织袋作用引起的变形情况,再把气囊编织袋变形参数写入系统模型中,转化为传统的动力学方程求解,从而获得箭体结构过载和应力等关键技术指标。

图3 建模流程Fig.3 Modeling Process

图4 气囊着陆缓冲动力学分析计算流程Fig.4 DynamicAnalysis and Calculation Flow of Airbag Landing Buffer

系统模型结合有限元节点的加速度、速度、位移判断火箭子级模型和气囊模型是否发生接触,计算出接触载荷,同时计算出气体流量、质量、体积、密度等气体参数,获得气体的内能、压强和温度。最终获得系统的内能。内能和气体压强等参数反馈给系统模型,作为下一工况的输入,如此循环迭代,完成仿真计算。

c)计算工况。

着陆缓冲过程仿真工况依据总体方案设置系列竖直着陆速度,依据风速设置系列水平着陆速度,重点分析着陆速度对箭体过载和应力的影响规律。

4 仿真结果分析

a)过载和气囊压力、行程计算结果。

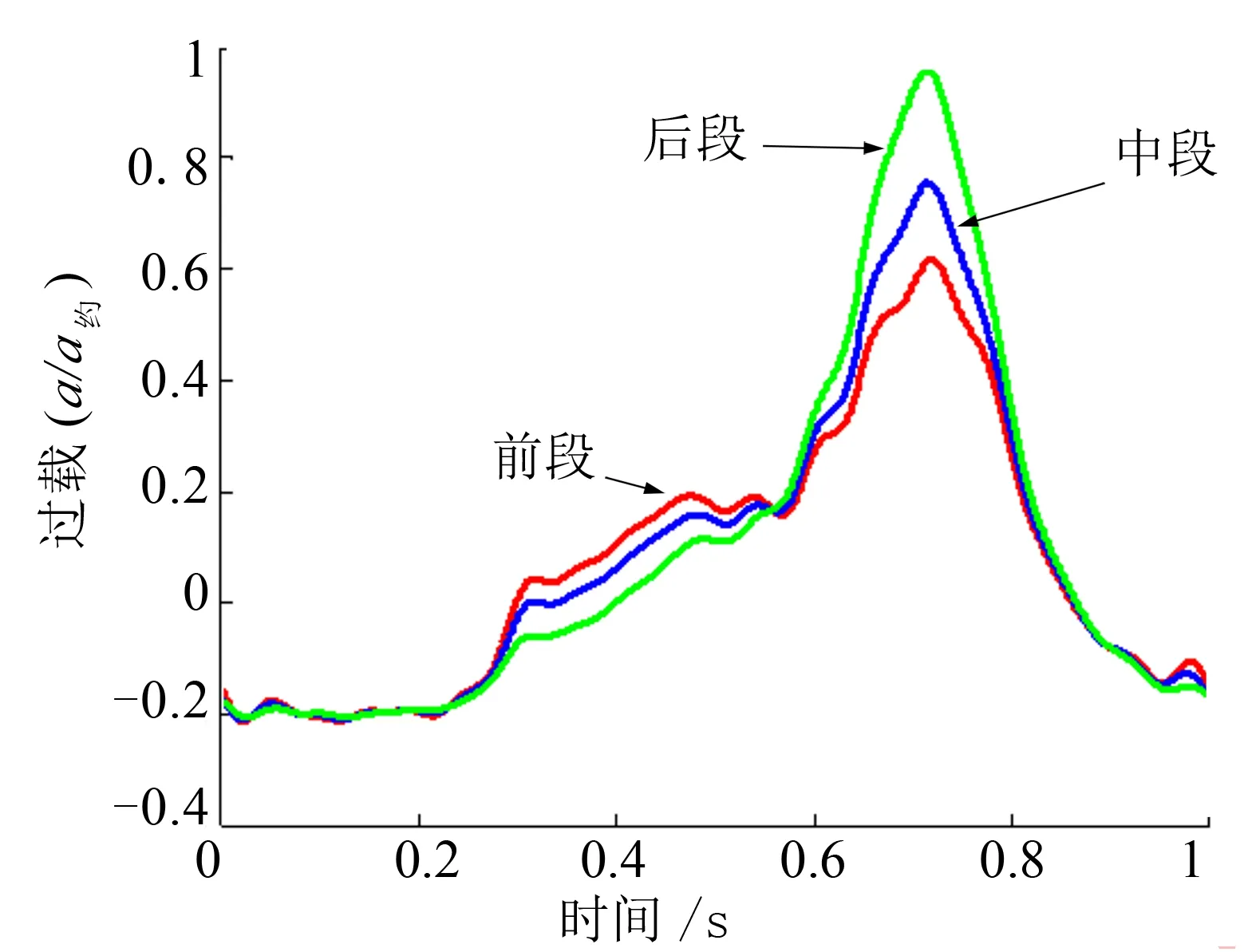

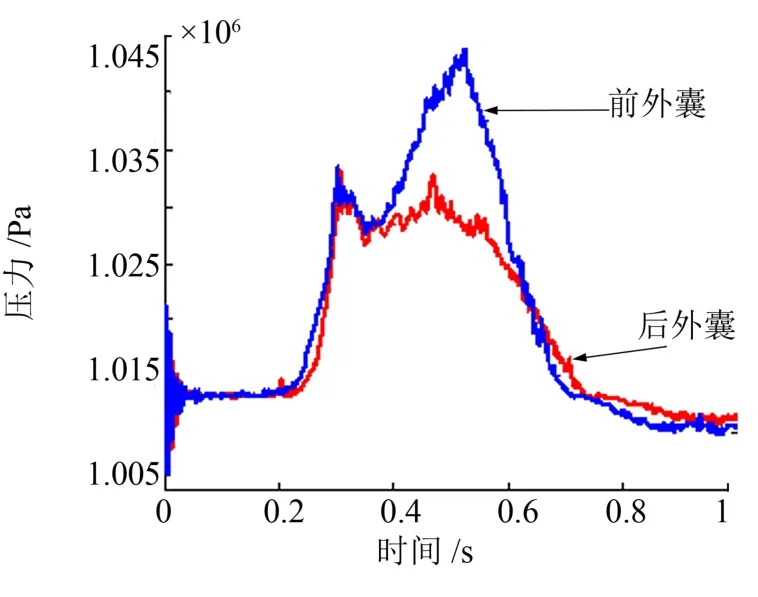

图5为箭体上一测点的过载曲线,图6 和图7 分别为缓冲过程中气囊的内部外气囊压力曲线和压缩行程的时域曲线。从图5 可以看出过载随时间呈逐步上升,到达最大值0.98 后逐步下降的趋势。从图6 可以看出缓冲气囊的前外囊和后外囊均存在两个压力峰值,大部分时刻前外囊压力比后外囊小。从图7 可以看出缓冲气囊的前外囊和后外囊均存在一个压缩行程峰值,大部分时刻前外囊压缩行程比后外囊小。箭体前段、中段和后段的过载均小于设计指标,箭体后段的过载稍大,对应的后气囊压缩行程、气囊气压峰值和排气量也更大,较大的压缩行程和载荷造成尾端的过载水平要低于其他部位,仿真结果较为合理。

图5 侧边测点的过载曲线Fig.5 Overload Curve of Side Measuring Points

图6 外气囊压力曲线Fig.6 OverloadCurve of Side Measuring Points

图7 外气囊压缩行程曲线Fig.7 ExternalBalloon Compression Stroke Curve

b)过载随速度、倾角变化情况。

图8、图9 分别给出了20 个工况下,最大过载和最大应力随速度、倾角变化情况。从图中可以看出,过载和应力随竖直速度增大而增大,水平着陆速度对过载和应力的影响相对较小。过载设计指标为,箭体应力小于250 MPa 情况下,竖直着陆速度须小于6 m/s。

图8 垂直着陆速度与水平着陆速度对应的过载峰值响应面Fig.8 Overload Peak Response Corresponding to Vertical Landing Speed and Horizontal Landing Speed

图9 垂直着陆速度与水平着陆速度对应箭体最大应力响应面Fig.9 Maximum Stress Response of Rocket Body Corresponding to Vertical Landing Speed and Horizontal Landing Speed

5 试验验证情况

为验证重复使用次数仿真结果,开展了10 余次运载火箭子级回收排气式气囊着陆缓冲缩比试验。以仿真获得的竖直速度须小于6 m/s 为输入条件,结果表明,箭体结构未破坏,连接结构未松动,满足设计指标要求,与基于排气式气囊缓冲方式的重复使用运载火箭回收着陆仿真结果一致。

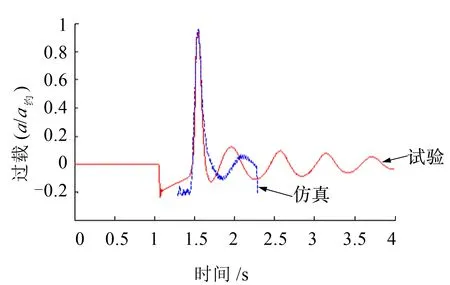

仿真结果与试验结果对比如图10 所示,两者的过载峰值和线型均相似,过载峰值误差小于4%。进一步验证了基于排气式气囊缓冲方式的重复使用运载火箭回收着陆仿真的正确性。

图10 仿真结果与试验结果对比Fig.10 Comparison between Simulation Results and Test Results

6 结束语

运载火箭重复使用是国内外研究的热点之一,本文基于气囊排气及缓冲理论,建立了重复使用运载火箭子级回收软着陆仿真流程,开展了瞬态动力学冲击分析,获得了过载随垂直着陆速度和水平着陆速度变化的响应面,应力随垂直着陆速度和水平着陆速度变化的响应面。过载设计指标为,箭体应力小于250 MPa 情况下,垂直着陆速度须小于6 m/s,以此指导完成了重复使用运载火箭子级着陆试验。