石油化工装置安全仪表运行误差在线监测技术

张天琪

(中国石化工程建设公司 仪表自控室,北京 100101)

安全仪表系统被广泛应用于重要的研究领域中[1-2],有效防止事故的发生,避免对人类产生伤害。随着科学的不断进步,人类开始越来越重视安全问题。国内大部分的安全仪表主要被应用于石化行业中。现阶段,国内外已经开始大量使用安全仪表系统,通过安全仪表系统可以有效减少危险事故发生的频率,降低发生的风险。因此,对安全仪表运行误差进行监测具有十分重要的意义。

国内相关专家给出了一些较好的研究成果,例如任伟等[3]优先对设备的运行状态数据进行采集以及保存,同时对采集到的数据进行预处理以及降维操作,最终实现误差的快速监测以及评估。于佳等[4]将环路增益值进行解调,将其作为输出,同时设定故障监测点进行实时监测。国外学者Behroozsarand A等[5]为了解决由于测量仪器的精度较低,导致在线测量的运行数据质量通常不能满足烯烃装置性能监测要求的问题。提出了一种数据校正方法,通过过程建模、优化来提高测量数据的准确性,也可以与统计测试方法一起应用于粗差检测。最后将全局测试和串行消除策略应用于现有烯烃装置测量中的粗差检测和验证,并通过对烯烃装置的现场检查成功地进行了检测和验证。

在上述3种方法的基础上,提出一种石油化工装置安全仪表运行误差在线监测方法,经试验测试结果证明,所提方法可以快速准确地完成安全仪表运行误差在线监测。

1 安全仪表运行误差在线监测

1.1 石油化工装置安全仪表运行体系

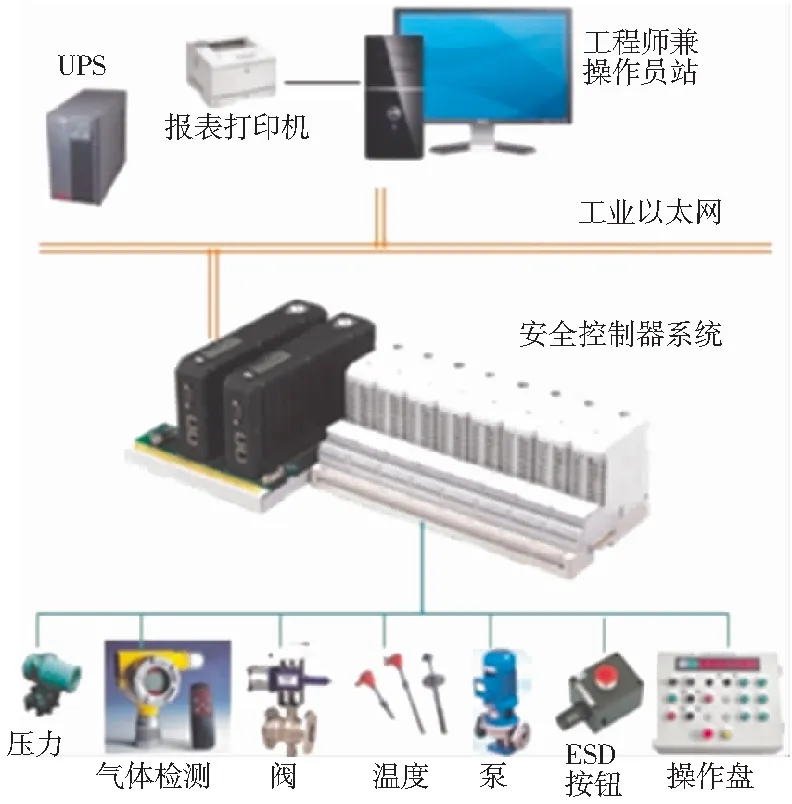

石油化工施工现场的安全仪表种类众多,为设计一种适用性较强的石油化工装置安全仪表运行误差在线监测技术,将石油化工施工现场中安全仪表看作一个体系,如图1所示。以图1为基础对安全仪表运行体系进行建模,为后续安全仪表运行误差监测提供便利。

图1 石油化工装置安全仪表示意Fig.1 Schematic diagram of safety instrument for petrochemical plant

安全仪表系统具有独特的设计流程,遵循严格的程序,同时安全系统的生命周期也不是一直保持不变的,在系统整体设计过程中,可以加入自己的特殊要求进行周期设定。石油化工装置安全仪表运行体系构成情况如图2所示。

图2 石油化工装置安全仪表运行体系构成Fig.2 Composition of safety instrument operation system in petrochemical plant

如图2所示,石油化工装置安全仪表的运行过程为:①输入石油化工装置安全仪表的运行状态。②分析系统运行过程中的危险,同时对危险进行评价。③判定保护方案是否可以有效预防危险的发生;假设是,则确定最终的保护方案;反之,则继续执行步骤④。④确定技术安全防范。⑤设定初始检验需求。⑥进行安全控制系统设计。⑦对安全仪表系统运行状态进行评价。⑧系统安全指数测试。⑨定期进行维护和测试,确保系统的正常运行。

1.2 石油化工装置安全仪表运行误差分析

1.2.1 安全仪表运行原则

在现代化的石油化工装置中[6],由于繁琐的操作流程以及设置,需要多个操控体系的参与,而且所有的操控体系不能存在错误或者风险链条。假设进程内的仪器或者设施发生故障,内部操作紊乱,会导致产品制造中断,产生更加严重的事故,会对周围的居民和建筑造成不可估量的损失。为了有效减少石油化工装置的危险,需要将安全仪表的误差控制在可操作范围内[7-8],同时对相关的操作程序制定严格的操作要求。

安全仪表系统重点需要遵循可用性原则、可靠性原则、故障安全原则。除遵循上述原则外,在安全仪表系统运行过程中[9-10],还需要实时掌握安全仪表运行误差变化情况,同时还需要加入一些测量仪表。石油化工安全仪表设计规范如图3所示。

图3 石油化工安全仪表设计规范Fig.3 Code for design of safety instruments in petrochemical industry

图3所示的测量仪表在使用过程中,需要考虑石油化工装置中电压和电流超载的情况,所以需要优先分析石油化工装置的运行状态,然后接入安全仪表系统,有效避免和高压电路进行直接接触。

1.2.2 安全仪表运行误差分析

在分析安全仪表误差过程中[11],将获取的测量平均值设定为测量值,将实验室标准差设定为不确定度量的估计值。针对安全仪表系统而言,在现场数据进行分析的过程中,由于运行误差为综合误差,主要受到温度以及振动等多方面影响。

采用决策树算法[12-13]对运行误差数据进行降维处理:设定不同仪表系统中运行误差的类别,则全部类别运行误差的信息总和Naor(D)。然后将全部数据集合按照相关属性进行分割,形成分割集合,则安全仪表运行误差Si的属性可表示为Naor(Si)。在此基础上得到降维处理结果为:

(1)

式中,aj为不同类型运行误差出现的概率;N为石油化工装置安全仪表运行误差的类别总数。

当随机一个误差高于平均值的绝对值,则说明误差属于异常误差。通过以上分析,分析不同因素对运行误差产生的影响,具体如下。

(1)温度对安全仪表运行误差产生的影响,见式(2):

(2)

式中,θm为安全仪表系统的结构参数;L为石油化工装置的温度变化规律;xyz为系统的仪表负载。

(2)石油化工装置结构参数对安全仪表运行误差产生的影响,见式(3):

(3)

由式(3)可知,选择合适的截面以及材料长度,才可以确保运行误差处于可操作范围内。

1.3 石油化工装置安全仪表运行误差在线监测

在上述误差分析的基础上,使用层次分析法计算安全仪表运行误差权重后,利用BP神经网络算法实现石油化工装置安全仪表运行误差在线监测。

1.3.1 层次分析法

层析分析法主要可以划分为以下几个步骤,具体如图4所示。

图4 层次分析法操作流程Fig.4 Operation flow chart of analytic hierarchy process

(1)当采用层次分析法解决问题时[14-15],需要优先将问题进行条理化和层次化,同时构建层次结构模型。其中,模型由3个不同的部分组成,分别为目的层、中间层以及最底层。

(2)准则层中的各项衡量准则在目标衡量中比例并不是完全相同的,在大部分决策者心中,需要通过设定标度以及各个层次中的判断矩阵。

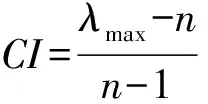

(3)计算一致性指标,见式(4):

(4)

式中,λmax为判断矩阵中的最大特征值。

对一致性指标进行查找,同时计算各个指标之间的一致性比例。

(4)获取不同元素,尤其是不同方案对应的排序权重,同时对总排序结果进行一致性检验,计算对应的合成权重,对各种备选方案进行排序。

1.3.2 实现运行误差在线监测

BP神经网络[16-17]可以划分为多种不同的形式,各个神经元从输入层开始,直接输入到下一级,直至完成整个层的输出。由于石油化工装置安全仪表运行误差数据规模十分庞大,可以将其看成是一个大样本统计量。将采集到的全部安全仪表运行误差数据作为判定依据,通过BP神经网络将采集到的实际运行数据和预测误差数据进行对比,从而找到异常数据。

通过3层神经网络,将安全仪表运行误差数据作为输入层,设置隐含层,通过参数拟合操作获取隐含层中单元总数以及训练组数等,同时由历史数据输出下一个时刻的运行误差变化情况。由于数据规模十分庞大,需要确保全部运行数据满足正态分布,使误差在可操作范围内。

将层次分析法[18-19]和BP神经网络进行有效结合,对石油化工装置安全仪表运行误差进行在线监测,详细操作步骤如下。

(1)对石油化工装置安全仪表中的异常运行误差进行检测[20],同时获取目标石油化工装置中对应的特征系数矩阵。

(2)通过1-9标度方法,组建判断矩阵,同时求解输出层以及对应准则层中因素对应的列向量,同时进行一致性检验,判断构建的判断矩阵是否合理。

(3)采用1-9标度方法分别求解矩阵中不同因素的相关参数取值,同时获取各个目标状态对应的模糊矩阵,最终进行一致性检验,判断矩阵是否合理。

另外,为了简化计算过程,需要对影响层中各个目标子层的模糊隶属度判断矩阵和对应的列向量元素数值进行计算。

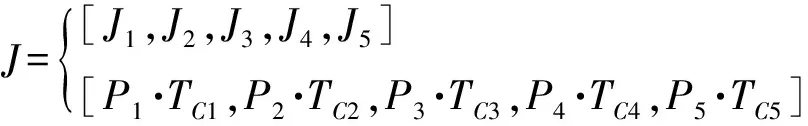

(4)通过矩阵运算规则得到不同模糊化行向量,同时通过组合运算方式得到目标层对应的状态评价系数矩阵J,见式(5):

(5)

式中,Ji为矩阵中的模糊向量;Pi为评价系数;TCi为安全仪表发生异常误差的概率。

将矩阵进行反模糊化处理,得到不同安全仪表运行误差的在线监测值ηk,具体的计算式如下:

(6)

2 仿真实验

为了验证所提石油化工装置安全仪表运行误差在线监测方法的有效性,需要进行仿真实验测试。

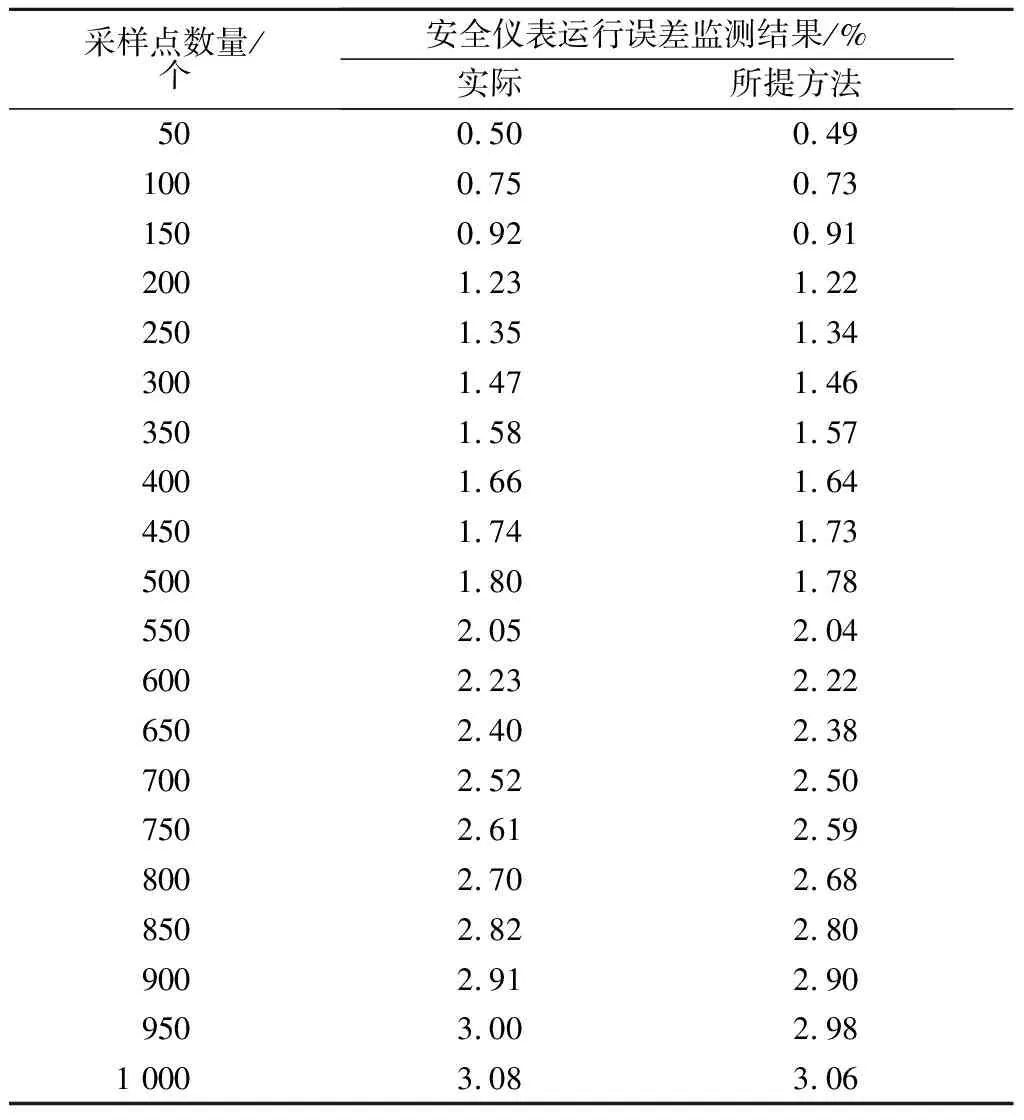

首先将某型号安全仪表接入某化工厂,其接线如图5所示。在此基础上,为了进一步分析所提方法的监测性能,分析采用所提方法进行监测后结果和真实结果的对比,具体实验结果见表1。分析表1中的实验数据可知,所提方法获取的安全仪表误差监测结果和真实结果更加接近。主要是因为所提方法在进行误差监测前,对运行误差的特性进行深入分析,掌握各种运行误差的变化规律,进而为后续的在线监测奠定坚实的基础,使其能够获取更加精准的监测结果。

图5 安全仪表接线Fig.5 Safety instrument wiring

表1 在线监测性能测试分析Tab.1 On line monitoring performance test and analysis

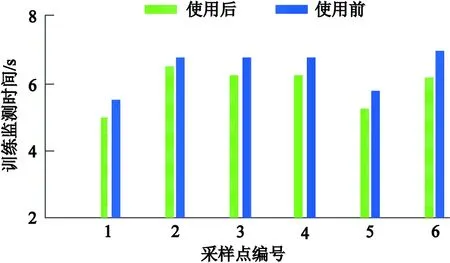

在上述实验分析的基础上,分别分析使用所提方法前后的训练监测时间变化情况以及均方误差变化情况,详细的实验结果如图6和图7所示。分析图6中的实验数据可知,由于采样点不同,导致训练监测时间也存在十分明显的差异。在使用所提方法进行运行误差在线监测后,训练监测时间相比之前得到明显降低,充分验证了所提方法的优越性。

分析图7中的实验数据可知,在不同采样点下均方误差取值是完全不同的。在使用所提方法后,均方误差得到明显改善。

综合分析图6和图7中的实验数据可知,所提方法可以更快速度完成石油化工装置安全仪表运行误差在线监测,同时还可以获取均方误差取值较小的监测结果。

图6 使用所提方法前后的训练监测时间测试结果对比Fig.6 Comparison of training monitoring time test results before and after using the proposed method

图7 使用所提方法前后的均方误差测试结果对比Fig.7 Comparison of mean square error test results before and after using the proposed method

3 结语

针对传统方法存在的一系列问题,设计并提出一种石油化工装置安全仪表运行误差在线监测技术。经实验测试证明,所提方法可以有效降低训练监测时间,同时获取和真实结果更加接近的安全仪表运行误差监测值。