面向垃圾转运过程被动式控温发电双效系统性能分析

黄楠兴,蔡 阳,2,洪炳华,向振宇,赵福云

(1.暨南大学 能源电力研究中心,广东 珠海 519000; 2.华南理工大学 亚热带建筑科学国家重点实验室,广东 广州 510640; 3.武汉大学 动力与机械学院,湖北 武汉 430072)

随着中国城市化进程加快和人民生活水平的逐步提高,生活垃圾产量随之增加。其中餐厨废弃物所占比例日渐上升,占城市生活垃圾的37%~62%[1]。餐厨垃圾在炎热的夏季极易变质、腐烂、发酵、甚至滋生大量有害病菌和产生恶臭气体,对人造成系列疾病,因此对恶臭气体的处理十分重要。吴爽[2]总结了臭气的控制技术主要有活性炭吸附法、吸收法、燃烧法、冷凝法、膜分离法等,提出了要从源头控制及末端治理方面控制恶臭气体的产生。宁祉恺等[3]得出在15~55 ℃的温度内,餐厨垃圾温度越高其发酵产气率越高。因此,通过降低垃圾车车厢温度的手段能够减少垃圾产气量,进而实现减少恶臭气体对人们健康危害和对环境的污染。

热电制冷技术利用热电半导体帕尔贴效应,其散热方式会影响其性能,吴雷等[4]总结了热电制冷散热方式;丁露等[5]总结了热电材料的长度、冷热端横截面积比以及材料特性对热电制冷片制冷性能的影响;蔡阳等[6]分析了制冷片工作电流、散热热阻和新风流量的影响;聂雪磊等[7]提出了通过提高TEC制冷片的制冷量和强化铜散热片的散热能力来降低冷凝器的温度。通过热电制冷技术来调控环卫垃圾车车厢的温度进而降低垃圾的产气率。

光伏发电是当前最主要的太阳能利用方式之一,Dallan B S等[8]说明当光照充足时,光伏组件积聚的过多热量使组件温度升高,从而减弱光电效应;殷二帅等[9]说明通常晶体硅电池温度每升高1 ℃,其光电转换效率随之下降了3%~5%;Saidov M S[10]说明了过高的温度则会缩短光伏电池的寿命。相变材料(PCM)是利用其在物态变化的过程来吸收和释放热量,兰康等[11]验证了光伏发电系统结合相变材料能够降低光伏组件温度并提升其发电量;朱丽等[12]研究结果表明PV-PCM应当选择相变温度低的材料作为相变材料。通过添加相变材料能够提升光伏组件的性能,热电制冷结合光伏发电能够使控温系统自给自足。

本文提出一种面向垃圾转运过程被动式控温发电系统,通过光伏发电、热电制冷、相变蓄热及通风道换热控制车厢内部温度,有效降低垃圾的温度,进而减少垃圾发酵产生有害气体。本文采用COMSOL5.5对上述被动式控温发电系统开展模拟研究,分析1 d内车厢内部温度的变化,得到系统的最佳制冷片电流、通风道风速以及通风道厚度。证明了被动式控温发电系统对车厢内部温度控制效果的可行性。

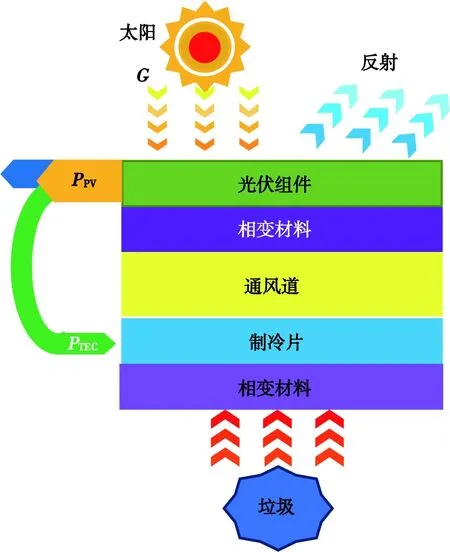

1 被动式控温发电系统原理及分析

1.1 被动式控温发电系统原理

被动式控温发电系统包括光伏组件、热电组件、相变材料以及通风道系统。该系统顶部的光伏发电模块由玻璃板、EVA黏合剂、多晶硅太阳能电池、EVA黏合剂、泰德拉薄膜5层构成。热电制冷模块则由导热的顶层和底层基板、以铜电极连接的P型和N型半导体构成。首先,阳光透过玻璃和上层EVA黏合剂照射在多晶硅太阳能电池上,一部分太阳能则转化为热量,积聚的热量导致多晶硅太阳能电池温度升高,相变材料通过其潜热特性吸收由光伏组件传递的热量减缓光伏组件温度上升并与通风道的空气进行自然对流散热,其次部分热量会通过通风道传递至热电制冷片。最后在热电制冷片的作用下,下层的相变材料温度下降,下层利用相变材料的相变潜热起蓄冷的作用,用于减缓内部温度的波动,如图1所示。

图1 被动式控温发电系统结构Fig.1 Structure of passive temperature controlled power generation system

1.2 被动式控温发电系统多场建模分析

1.2.1 光伏组件

用环境温度近似求出天空温度[13],公式为:

Tsky≅Ta-6

(1)

式中,Ta为环境温度;Tsky为天空温度。

光伏模块的顶部与环境存在对流换热,其对流换热系数与环境风速有关,在模拟条件下[14]:

h=5.82+4.07u

(2)

式中,h为光伏模块表面的对流换热系数;u为环境风速。

组件各层的体积发热量为:

(3)

式中,ηc为光伏组件的转换效率;G为对应层所受到的光照强度;α为对应层的吸收率;A为对应层的面积;V为对应层的体积。

1.2.2 热电组件

热电发电机由以下控制方程控制:

(4)

热电制冷片功率为:

PTEC=I2Rm

(5)

式中,Rm为制冷片的内阻;I为电流。

发电系数为:

(6)

式中,PPV为光伏组件输出功率。

过热系数为:

(7)

式中,t1为时间;T1为车厢内部温度;t为总时间。

1.3 车厢内扰对系统的影响

被动式控温发电系统的设计需要考虑车厢内扰对系统性能的影响,包括垃圾中微生物发酵、及装载垃圾时的影响。选取车厢内扰动为10 W/m2。

1.4 模型验证

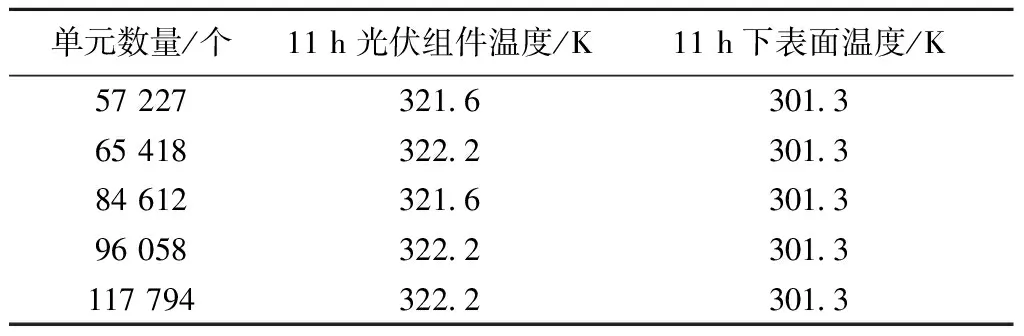

本模型采用有限元数值计算方法,网格的划分对结果的精度、运行时间产生较大的影响。对模型进行独立性验证见表1。

表1 网格独立性验证Tab.1 Grid independence verification

通过对比单元数量与结果之间的影响以及求解速度,采用网格数为96 058的模型精度来进行求解。

在标准工作条件下,光伏组件沿z轴方向的温度呈先增大后减小的趋势,且在光伏组件处达到最大温度值,将光伏组件在z轴方向的温度分布与文献进行对比得出,最大的温度误差约为0.04 K,如图2所示。

图2 标准测试条件下沿厚度z轴方向的温度分布对比Fig.2 Comparison of temperature distribution along z-axis of thickness under standard test conditions

2 系统关键参数特性及环境参数

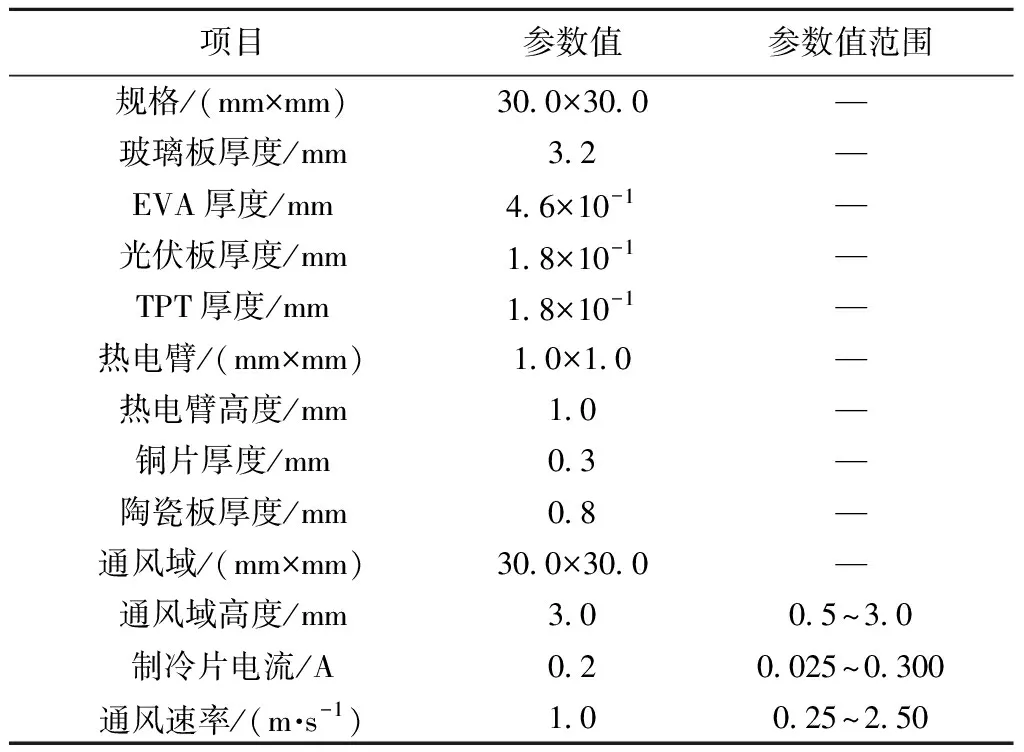

2.1 系统模型参数

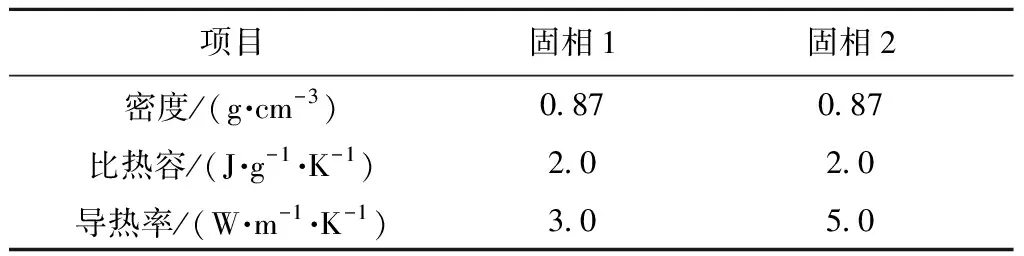

被动式控温发电系统具体几何参数及物性见表2、表3。

表2 光伏发电模块Tab.2 Photovoltaic power generation module

表3 相变材料TH-HC-28及TH-HC-49Tab.3 Phase change materials TH-HC-28 and TH-HC-49

2.2 环境参数

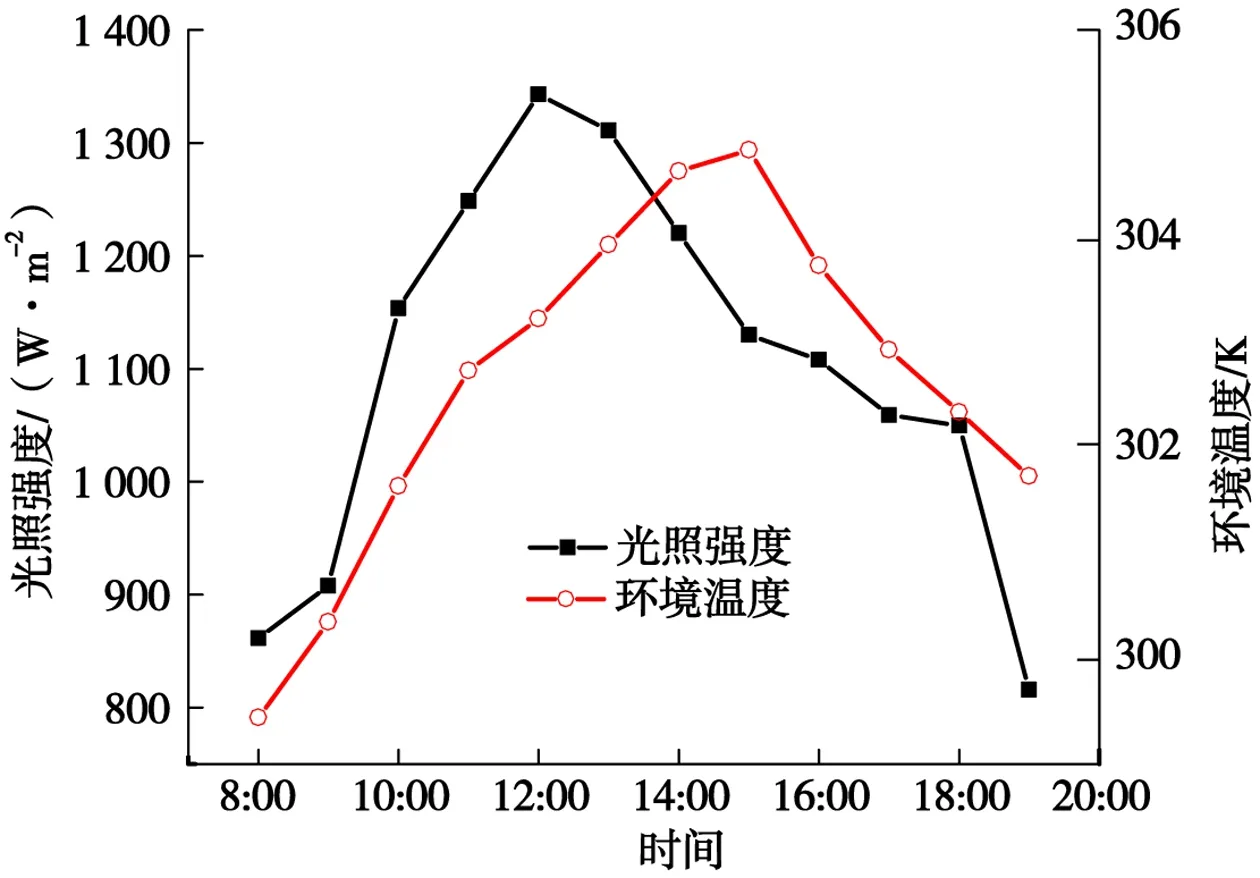

光照强度及环境温度变化趋势如图3所示,环境温度在8:00时最低,15:00时最高,为299.5~304.9 K。光照强度在8:00—12:00呈现上升趋势,然后逐渐下降[15]。

图3 光照强度及环境温度参数Fig.3 Light intensity and ambient temperature parameters

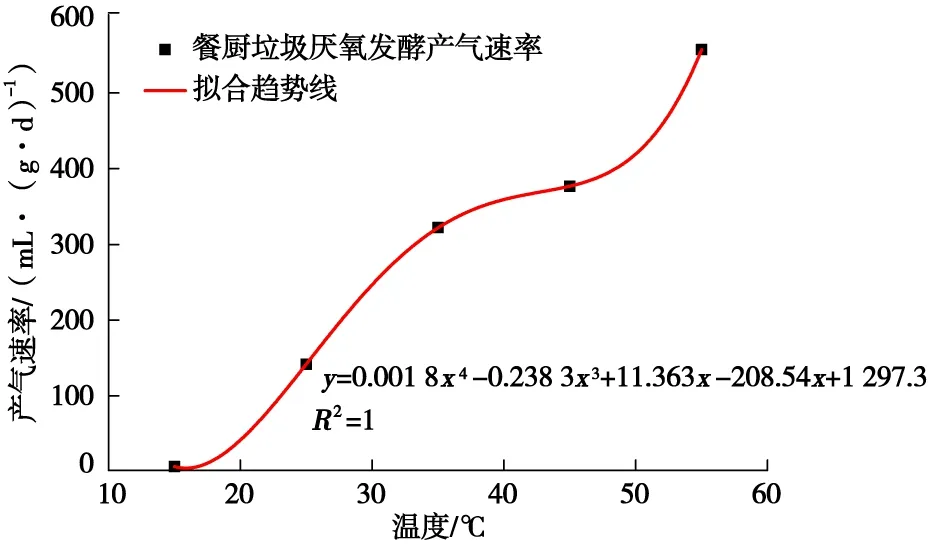

2.3 温度与产气率关系

餐厨垃圾厌氧发酵的产气速率与其环境温度密切相关,在环境温度为15~55 ℃时,环境温度越高,其垃圾产气速率越高,其中在55 ℃达到最大值为560 mL/(g·d)(图4)[3]。

图4 餐厨垃圾厌氧发酵产气速率与温度的拟合Fig.4 Fitting of gas production rate and temperature in anaerobic fermentation of food waste

3 结果与讨论

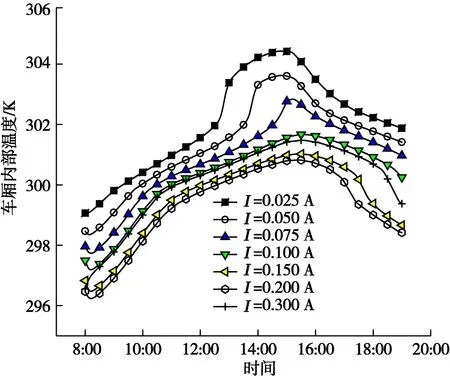

3.1 制冷片电流对系统控温效果的影响

通过模拟不同制冷片电流下系统内部温度变化情况,选取不同制冷片电流(0.025~0.300 A),结果如图5所示。

图5 车厢内部温度随制冷片电流的变化Fig.5 Change of temperature inside compartment with current of refrigeration slice

由图5可知,制冷片电流为0.025 A时,车厢内部温度大于301.9 K,相变材料全部熔化,潜热无法存储更多热量,在12:00时车厢内部温度迅速升高。当制冷片电流从0.025 A增大至0.2 A时,车厢内部最高温度不断减小,在制冷片电流为0.2 A时,车厢内温度达到最低值。当制冷片电流大于0.1 A时,车厢温度并不会发生突变,即相变材料并不会完全熔化,而保有一定的潜热进行储热。因此,被动式控温发电系统的制冷片电流至少大于0.1 A才能使车厢内部温度维持在一定范围内。当制冷片电流为0.2 A时,系统拥有最好的控温效果。

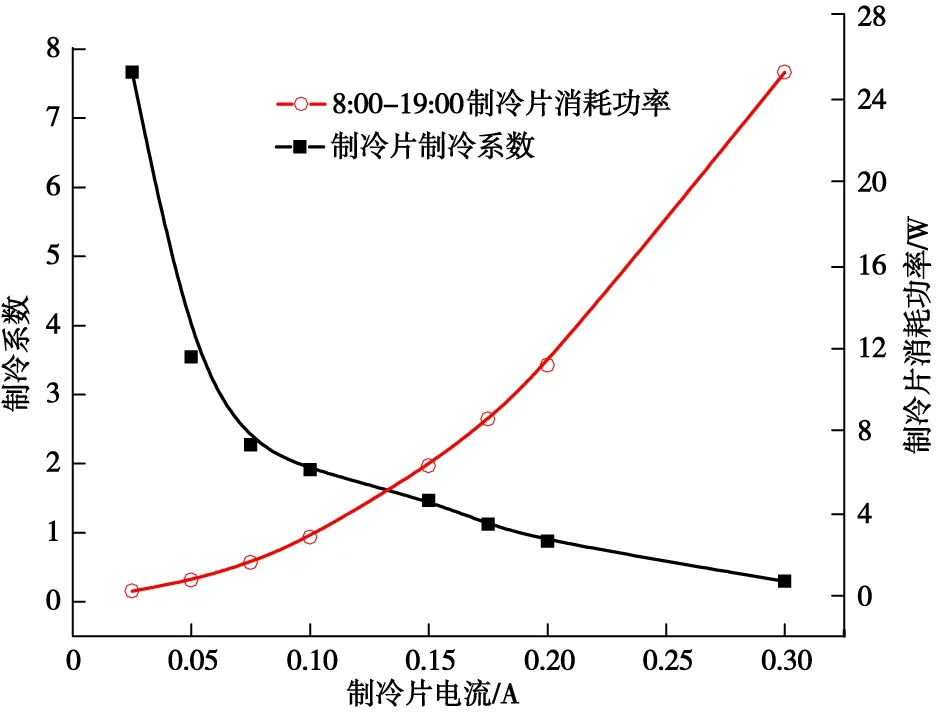

制冷片制冷系数及消耗功率随制冷片电流的变化如图6所示。

由图6可知,随着制冷片电流的增大,消耗的功率不断增大,焦耳热不断增大,使制冷系数不断降低。在0.2 A电流下,其制冷系数为0.876 4,总消耗功率为11.0 W,在0.3 A电流下,其制冷系数为0.293 1,总消耗功率为25.2 W。考虑制冷系数、制冷片消耗功率与车厢内部温度,其制冷片的最佳工作电流为0.2 A。

图6 制冷片制冷系数及消耗功率随制冷片电流的变化Fig.6 Variation of refrigerating coefficient and power consumption of refrigeration slice with current of refrigeration slice

3.2 通风速率对系统控温效果的影响

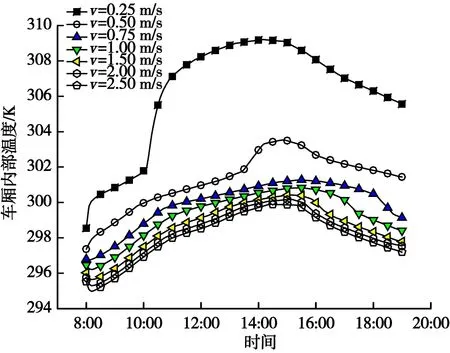

通过模拟不同风速的环境下车厢内部温度的变化情况,选取风速为0.25~2.50 m/s,结果如图7所示。

图7 车厢内部温度随通风道风速的变化Fig.7 Variation of interior temperature of carriage with wind speed of ventilation duct

由图7可知,风速为0.25 m/s时,通风道空气带走的热量较少,相变材料迅速升温直到全部熔化,相变材料的潜热无法存储更多的能量。因此,在10:00时,车厢内部温度迅速升高。当风速逐渐增大时,通风道带走的热量增多,热电制冷片热端温度降低,热电制冷片的制冷效果增大,车厢内温度降低。当风速大于1 m/s时,增加风速对车厢内部温度影响越来越小,同时车厢内部温度降低,相变材料融化减少,不能很好地利用相变材料的潜热特性。因此,对于控制环卫垃圾车车厢内部温度来说,风速为1 m/s时最合适。

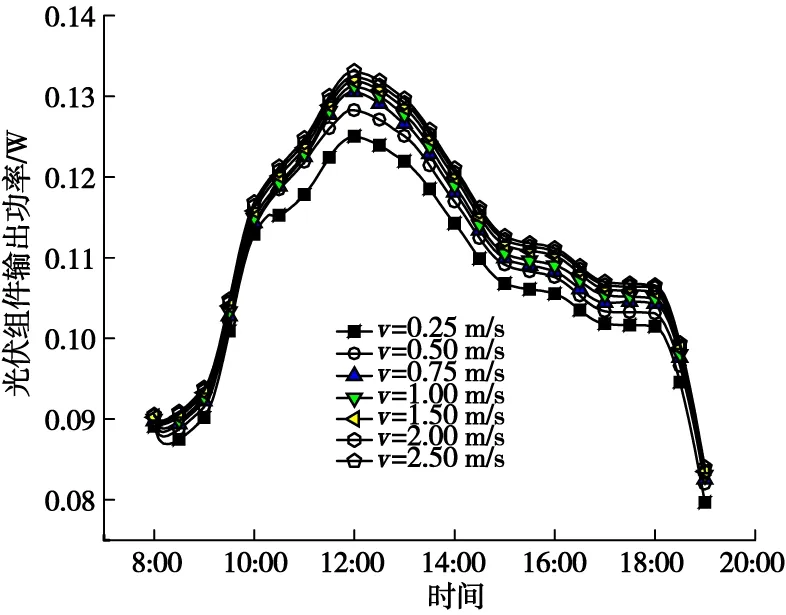

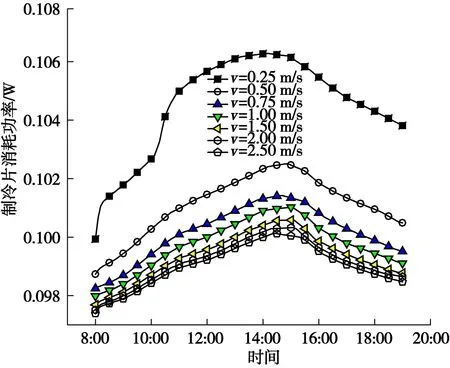

光伏输出功率、制冷片消耗功率随通风道风速)的变化如图8、图9所示。风速从0.25 m/s增大至2.50 m/s时,光伏组件的最大输出功率从0.125 0 W提升至0.133 1 W,同时片消耗功率从0.106 3 W减低至0.100 1 W。这是由于风速增大,由式(2)可知,风速增大,其对流换热系数增大,降低了光伏组件的温度以及制冷片的温度,使光伏组件的光电转化效率提升同时降低了制冷片的内阻,减少制冷片消耗的功率。由图8、图9可知,增大通风道风速对提升光伏组件的输出功率与降低制冷片消耗功率的增益减小。

图8 光伏输出功率随通风道风速的变化Fig.8 Variation of photovoltaic output power with wind speed of ventilation duct

图9 制冷片消耗功率随通风道风速的变化Fig.9 Variation of power consumption of refrigeration slice with wind speed of ventilation duct

3.3 被动控温发电系统优化方案评价方法

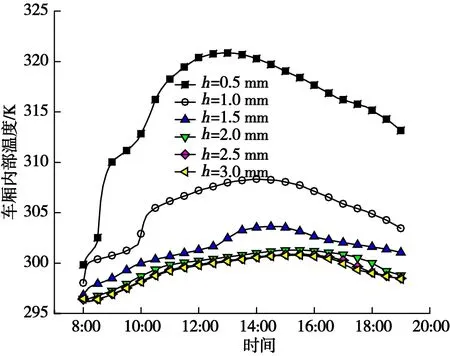

以车厢尺寸为6 800 mm×2 380 mm×3 050 mm的环卫垃圾车为例,将系统布置在车厢外部其通风道厚度会影响系统的控温效果、发电性能及车厢内部容积。选取通风道厚度为0.5~3.0 mm,结果如图10所示。当通风道厚度为0.5 mm时,车厢内部的最高温度为320.9 K,车厢内部温度在8:30左右迅速增大,这是由于光照强度的增大及环境温度的增大,光伏组件未被利用的太阳能转化为热量,通过底部的相变材料和通风道传递至制冷片及车厢内部,使其温度上升。当通风道厚度增大,其空气道的热阻增大的同时空气流量增大,使光伏组件传递至热电组件的热量减少,车厢内部温度上升量减少。但当通风道厚度增大至2.5 mm,光伏组件传递至热电制冷片的热量基本为0,此时增大通风道厚度无法降低车厢内部温度。

图10 车厢内部温度随通风道厚度的变化Fig.10 Variation of interior temperature of carriage with thickness of ventilation duct

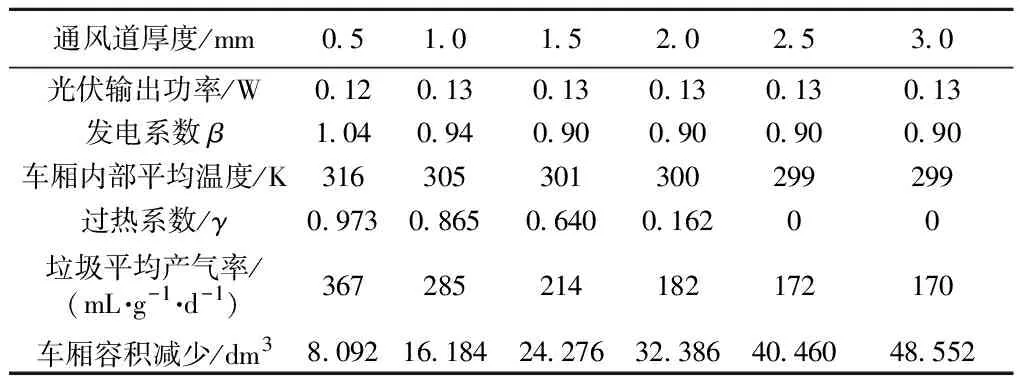

不同通风道厚度环卫垃圾车厢参数见表4。

表4 不同通风道厚度环卫垃圾车厢参数Tab.4 Parameters of sanitation garbage carriage with different thickness of ventilation duct

由表4可知,在通风道厚度为0.5 mm时,其发电系数大于1(即光伏发电量不能满足制冷片工作,需要外加电源)。车厢内温度较高,且车厢内部过热系数大,垃圾发酵产气量大,垃圾的平均产气率达367 mL/(g·d)。在通风道厚度小于2 mm时,增大通风道厚度能够提升光伏组件输出功率、降低车厢内部温度进而减小有害气体产生的速率,在通风道厚度大于2.5 mm时,光伏输出功率、车厢内部温度均没有较大的变化,且过热系数为0(即车厢内的相变材料未完全熔化,保有一定的潜热能力),垃圾产气速率变化较小,而通风道厚度增大会减少部分车厢容积。因此,对于装配在垃圾车的被动式控温发电系统来说,通风道厚度为2.5 mm最合适。

4 结论

本文建立了面向垃圾转运过程被动式控温发电系统模型,得到了被动式控温发电系统的最佳制冷片电流、通风道风速及系统优化方案评价方法。

(1)在一定范围内,增大制冷片电流能够加强被动式控温发电系统的控温效果。制冷片电流增大,制冷效果增大,同时电流增大导致产生焦耳热增多,当电流大于0.2 A时制冷效果开始下降,考虑制冷系数COP、制冷片消耗功率及车厢内部温度,对于被动式控温发电系统来说,最佳制冷片电流为0.2 A。

(2)风速增大能够提升被动式控温发电系统的控温效果、发电性能同时减少制冷片消耗的功率。当风速从0.25 m/s提升至2.50 m/s时,车厢内最高温度从309.20 K降低至299.90 K,制冷片消耗功率从0.106 3 W降低至0.100 1 W,光伏输出功率从0.125 0 W提升至0.133 1 W。对于被动式控温发电系统来说,最佳风速为1 m/s。

(3)通风道厚度影响系统的车厢的容积和整体性能。随着通风道厚度从0.5 mm增大至3.0 mm,车厢内部的平均温度从316.02 K逐渐降低至299.29 K,最后趋于平稳。同时,系统的发电系数也逐渐降低最后趋于一个常值。当通风道厚度为1.0 mm时,该系统能够进行发电而不需要外加电源。当通风道厚度大于2.5 mm时,车厢的过热系数为0,能够更加有效地控制垃圾的产气率。以过热系数与发电系数是评价系统结构合理的标准,对于被动式控温发电系统来说,最佳通风道厚度为2.5 mm。

本文对被动式控温发电双效系统进行仿真分析,以过热系数与发电系数作为评价系统标准,得到了系统最优的制冷片最佳电流为0.2 A、通风道最佳厚度为2.5 mm,且系统发电系数小于1、过热系数为0,能够完成自我供应并产生额外的电能,具有良好的控温效果。