硅锰合金尾渣微晶玻璃的制备及性能研究

张彦斌

(宁夏吉元冶金集团有限公司研发中心,宁夏 石嘴山 753400)

1 概述

中国将“绿色”“环保”“可持续”发展作为一项重要发展战略,注重铁合金炉渣的回收利用[1]。现阶段,工厂通过电炉法、转炉法进行加热熔化,批量生产铝、铁、镁等合金材料,通过冷凝和氧化还原反应形成炉渣,其中,硅锰尾渣的总产量仅次于镍铁渣。硅锰渣是冶炼硅锰合金时的一种工业副产品,经过水淬急冷后呈现疏松多孔的绿色颗粒状态。硅锰渣中包含4 种以上的化学成分,目前,硅锰渣与镍铁渣的利用较为相似,多用在水泥、混凝土、无机矿物纤维、人造轻骨料以及微晶玻璃中[2],此次研究整合以往研究经验,进行硅锰合金尾渣微晶玻璃的制备及性能分析。

2 实验

2.1 选择原料与设计玻璃配方

从硅锰合金冶炼产物中,提取硅锰合金尾渣,根据X射线荧光谱的分析结果,获得产物中包含的化学组成成分,其中,SiO2的质量分数最高,为65.98%;Al2O3次之,质量分数为13.22%; Fe2O3的质量分数排在第三位,为5.78%;Na2O 和K2O 的质量分数排在第四位和第五位,分别为3.19%和3.15%;MgO 和CaO 的质量分数分别为2.36%和1.17%,其他微量成分的总质量分数为5.15%。根据CaO-Al2O3-SiO2系微晶玻璃三相图,发现SiO2的范围为40% ~60%,该范围较大;CaO 和Al2O3的范围分别为15% ~25%和10% ~20%,相比SiO2的范围稍小。而硅锰合金尾砂化学组成成分中,方解石的质量分数为15.8%,其他工业纯原料中的硼砂,ZnO,Na2SiF6以及Sb2O3的质量分数不足2%。根据上述检测分析,设计玻璃配方,成分按照从高至低排序为SiO2,CaO,Al2O3,Fe2O3,Na2O,K2O,B2O3以及ZnO,质量 分数分别为54.85%,18. 75%,11. 49%,5. 51%,3. 48%,2. 46%,1.84%和1.62%[3]。根据上述设计配方,制备硅锰合金尾渣微晶玻璃样品。

2.2 烧结法制备微晶玻璃样品

根据原料质量比,利用XPR6U/AC 电子天平称取对应的制备原料,采用JC-SF 球磨机充分研磨原料,并将磨粉搅拌均匀,利用直径为300 μm 的60 目筛对搅拌后的磨粉进行过滤,得到混合料。将混合料放入99%氧化铝刚玉坩埚当中,已知该坩埚的使用温度不能超过1 700 ℃,所以设置硅碳棒电炉的加热温度为1 400 ℃。熔化材料并将其液水淬成颗粒。研磨颗粒30 min,即磨粉中不再有肉眼可见的颗粒,利用筛孔直径为125 μm 的120 目筛过滤,得到极细粉末[4]。选择型号为ZDCF-600 的制样机碾压过滤后的粉末,得到的条状样品规格为5 mm ×12 mm×40 mm。根据差示扫描量热曲线(DSC) 设定烧结时间和温度,针对不同的实验参数,对样品进行烧结处理。结束后,将样品冷却直至与室温一致,针对得到的样品进行表征及性能测试。

2.3 表征性能测试条件

表征性能测试中,选用差热分析仪和X 射线衍射仪表征,其中前者的型号为WKTS-RC500、后者的型号为TD-3500。已知该差热分析仪的升温速率为10 ℃/min,打开温度参数界面调整温度段,通过点击下传温度,表征性能[5]。选择的X 射线衍射仪,运行功率为2.4 kW,焦点尺寸为1 mm ×10 mm,通过西门子PLC 控制连续扫描,表征样品的物相组成成分[6]。最后利用扫描电镜表征样品性能,该设备型号为Phenmo Pro。将样品放入5%的HF 溶液(氢氟酸溶液) 中腐蚀15 s,取出样品后,利用EYG-3200 超声波清洗仪清洗样品再烘干。通过上述测试条件,分析烧结法制备下,微晶玻璃样品的使用性能。

3 表征性能分析

3.1 热分析

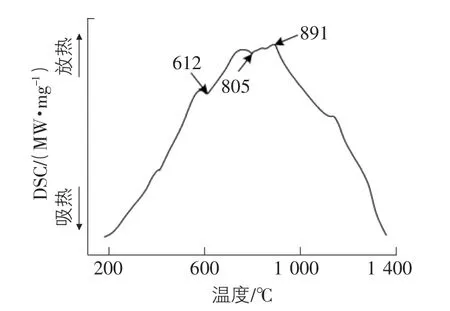

根据设定的性能测试条件,得到硅锰合金尾渣微晶玻璃的DSC 曲线,如图1 所示。

图1 微晶玻璃DSC 曲线

根据差热分析仪显示的测试结果可知,图1 中的612 ℃和805 ℃处,存在2 个明显的吸热谷,同时在891 ℃处,出现了一个最大的放热峰。根据玻璃的热膨胀原理可知,放热峰面积直接影响玻璃的整体析晶能力,对于转变以及晶化温度均有较大程度的影响。根据图1曲线波动情况和吸热、放热基本原理可知,图1 中的第一个吸热谷是由于材料中的一些杂质在高温下熔化,这不是由玻璃本身的吸热能力引起的。通常来说,常规情况下的核化温度,要比转变温度高出50 ℃~100 ℃,且烧结温度要高于软化温度[7],所以此次研究设定4 段烧结温度,每间隔1 h,烧结温度增加50 ℃,设置测试时间为4 h,烧结温度从初始的800 ℃最终增加至1 000 ℃,分析烧结时间在4 h 之内时,从800 ℃开始,每增加50 ℃或100 ℃时,微晶玻璃的材质变化情况。

3.2 物相组成

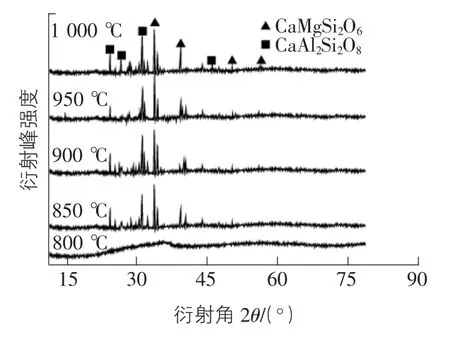

根据DSC 曲线预设的烧结条件,选用X 射线衍射仪,在可控条件下扫描制备的样品,得到的扫描结果见图2。

图2 微晶玻璃XRD 谱图

根据图2 显示的测试结果可知,不同的烧结温度条件下,样品主要形成了两种完全不同的晶相,分别为透辉石和钙长石,两个晶相的化学式见图2。根据实验测试结果可知,在4 h 的测试期间内,没有发生晶相变化。当温度增加到1 000 ℃时,透辉石相的主衍射峰峰值逐渐增大、钙长石相的主衍射峰峰值逐渐降低,说明当烧结温度提高时,只有透辉石相更容易快速形成;当烧结温度在850 ℃~950 ℃范围内时,两个主晶相的衍射峰峰值处于逐渐增长状态,样品的结晶度在不断攀升,其中,当烧结温度为950 ℃时,样品的结晶度最佳。

3.3 微观结构

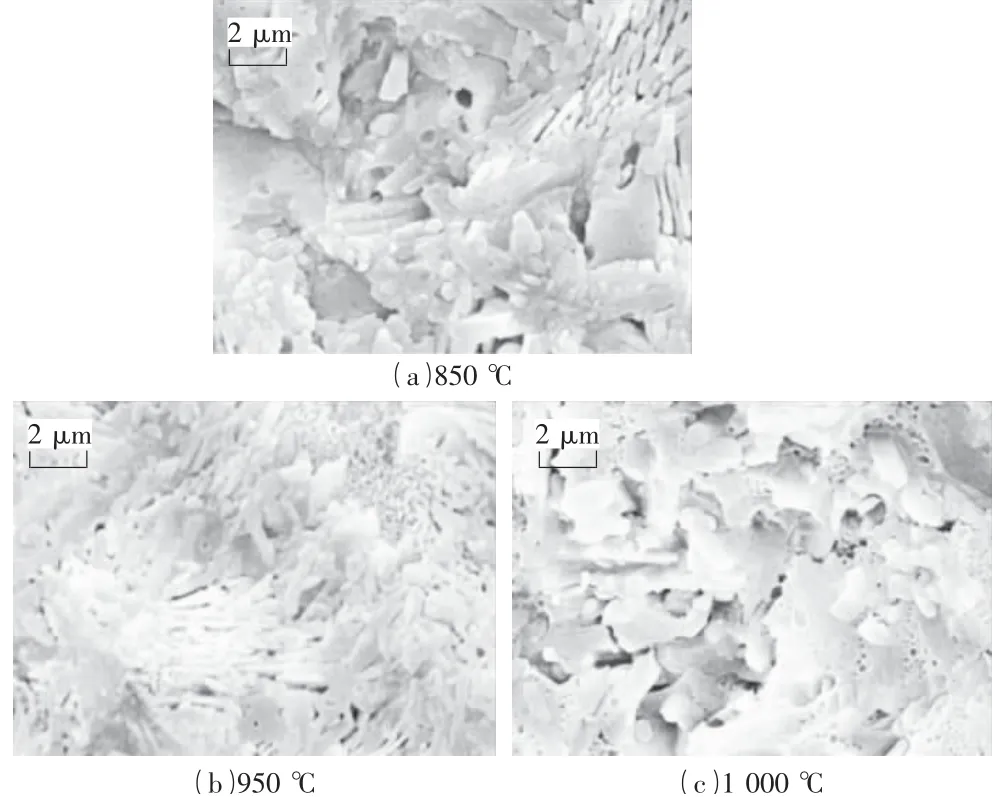

针对上述测试过程,利用扫描电镜表征样品的微观结构,如图3 所示。

图3 微晶玻璃SEM 示意图

根据图3 显示的结果可知,当烧结温度为850 ℃时,样品的玻璃相的含量较高,此时只能析出少量晶粒。造成这一现象的原因,是烧结温度在较低的条件下,会影响样品内部的粉末流动,温度不足,难以熔化粉末,导致粉末的流动多为黏滞状态,摊平这些粉末发现,其中包含大量尺寸不同的气泡。当烧结温度增加到950 ℃左右时,玻璃相的形貌多为棒状结构,颗粒之间的黏结度进一步提升。当烧结温度接近1 000 ℃时,样品晶体增大,受高温影响,呈现不均匀的分布状态,且大量微小气泡出现在晶体之间,影响样品质量。根据上述分析结果来看,当烧结温度为950 ℃时可设置不同的烧结时间,研究硅锰合金尾渣微晶玻璃的性能。

4 结果与分析

根据上述测试内容,获得硅锰合金尾渣微晶玻璃的最佳制备条件,根据新的烧结条件获得微晶玻璃样品,计算该烧结法对样品抗折强度、热膨胀系数以及密度的影响。利用YN-200 型抗折抗压仪测量材料的抗折强度,通过下列公式获得该测量值:

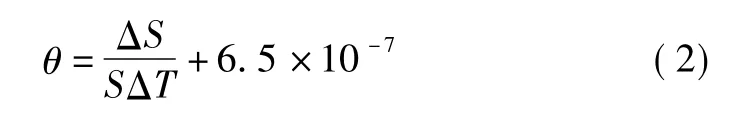

其中,H为材料承受力的最大值;D为样品支座距离;c,l分别为样品宽度和高度[8]。热膨胀系数利用石英膨胀计法,通过PZY-Ⅲ-14/17 型热膨胀测试仪检测获得,根据该仪器的使用现状可知,能够将测试精度和误差范围控制在±1 ℃和±1%之间。该仪器通过下列公式得到实际检测结果:

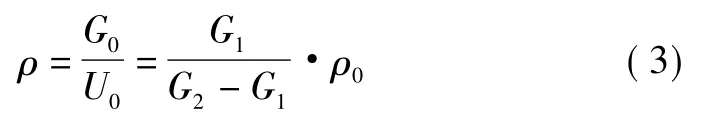

其中,θ为热膨胀系数;S为样品初始长度; ΔS为相对应的温度范围内,样品的伸长长度; ΔT为炉温与室温之间的差异量;6.5 ×10-7为玻璃的线膨胀系数。通过上述计算为热膨胀测试仪提供检测结果[9]。称取吸水前后样品的实际质量,分别记为G1和G2。根据显气孔率容重试验计算密度,计算结果如下:

其中,ρ为样品密度;ρ0为水的密度;G0为干燥样品实际质量;U0为干燥样品的体积[10]。通过上述三组计算方法,抗折抗压仪、热膨胀测试仪直接反馈样品抗折强度和热膨胀系数检测结果,而样品密度通过电子天平和式(3) 获得。

4.1 对样品抗折强度的影响

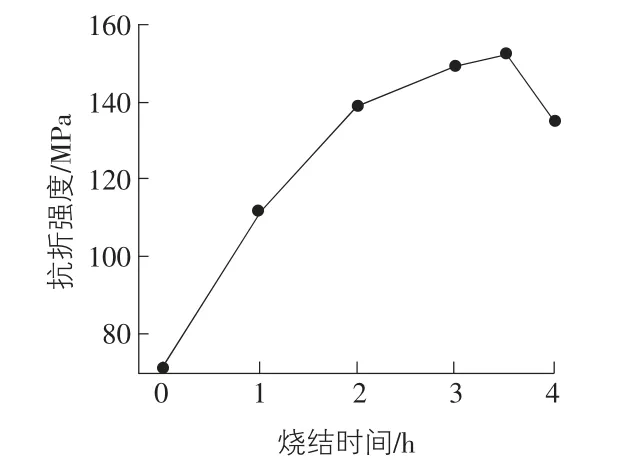

为了便于比较扩大烧结时间,设置烧结时间为4 h,烧结温度为950 ℃,利用式(1) 求解p值并绘制变化曲线,得到图4 所示的测试结果。

图4 微晶玻璃抗折强度(一)

根据图4 可知,在4 h 测试期间内,样品的抗折强度随着时间的变化而先增加后减小,其中当烧结时间接近3.5 h 时,样品的抗折强度最大,经测量得到的数值为148 MPa。在烧结温度改变的前提下,p值同样发生变化,得到的曲线如图5 所示。

图5 微晶玻璃抗折强度(二)

根据图5 显示的结果可知,随着温度的不断升高,样品在温度达到950 ℃时,抗弯性能最佳,最大值为162 MPa。综合上述两组条件下的测试结果,当测试时间为3.5 h、烧结温度为950 ℃时,硅锰合金尾渣微晶玻璃样品的抗折强度最佳。

4.2 对样品热膨胀系数的影响

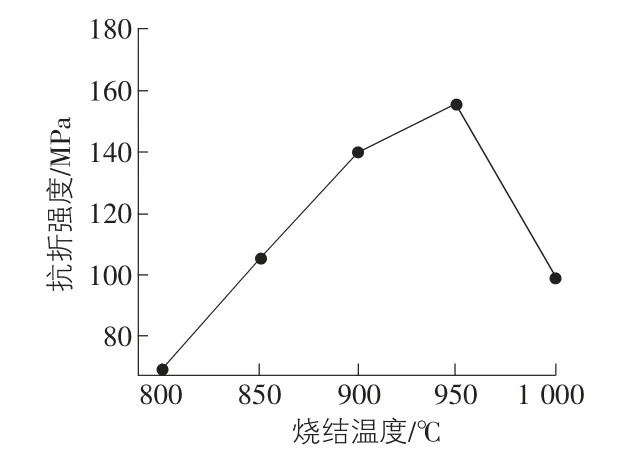

设置烧结时间为4 h,烧结温度为950 ℃,综合时间和温度两组烧结条件,根据式(2) 的计算结果,分析热膨胀系数在4 h 之间的变化情况。图6 是根据测试结果绘制的变化曲线。

根据图6(a) 的测试结果可知,随着烧结时间的不断增加,微晶玻璃样品的θ值变化剧烈,呈现先逐渐下降,后快速提升的变化规律,当烧结时间接近3.5 h 时,θ值为66.7 ×10-7/℃,是本次实验测试的最低值。这是由于烧结时间适当,此时样品内部晶体生长完全,如图3(b)所示,样品内部晶体均匀分布,所以热膨胀系数在第3.5小时时最低。根据图6(b) 的测试结果可知,当烧结温度小于950 ℃时,微晶玻璃样品的热膨胀系数同样逐渐下降,最低值达到了65.2 ×10-7/℃,这是由于不断加热烧结使微晶玻璃内部的玻璃相逐渐减少,所以晶体呈均匀分布状态,热膨胀系数随之降低。当超过950 ℃时,样品的热膨胀系数再次攀升,这是由于较高的温度使样品内部产生二次气孔,如图3(c) 所示,导致样品的致密性下降,所以热膨胀系数再次攀升。

图6 热膨胀系数测试结果

4.3 对样品密度的影响

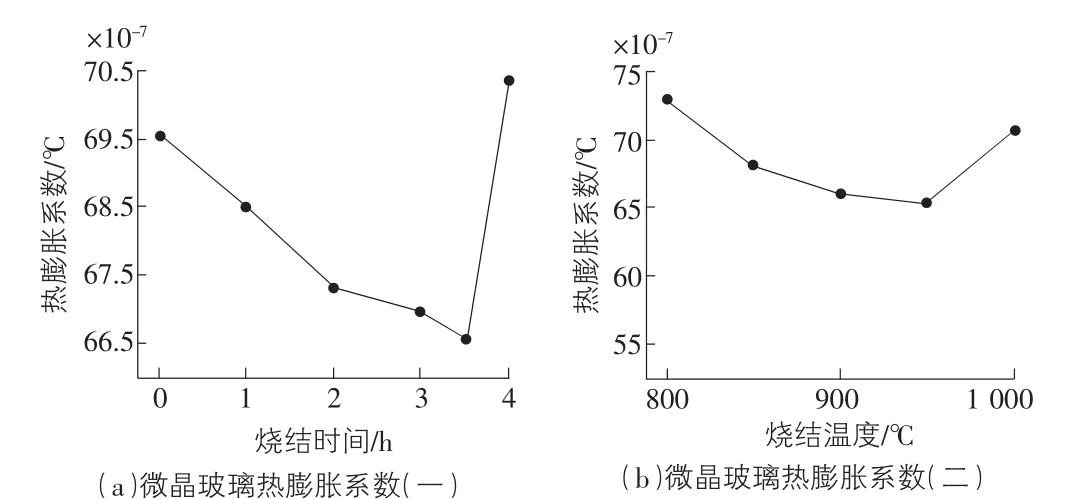

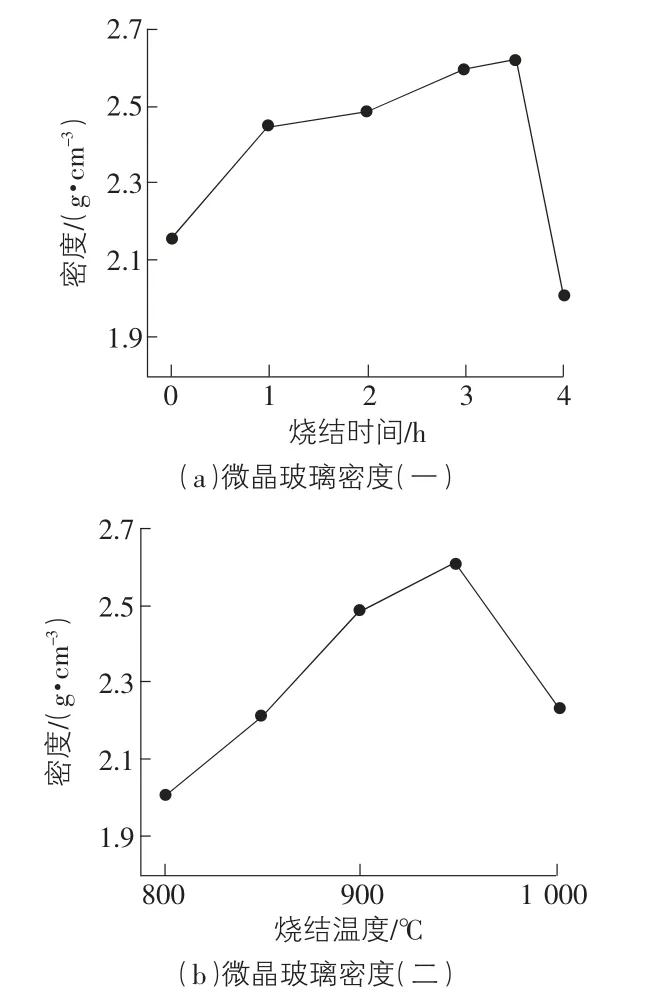

设置与前两节同样的测试条件,利用电子天平和式(3) ,分析不同烧结时间、温度给样品密度带来的影响,结果如图7 所示。

图7 密度测试结果

图7(a) 是在950 ℃的烧结条件下进行的。随着烧结时间的增加,样品的密度先增大后减小,这一变化的转折点时间接近3. 5 h,此时样品密度最大,为2.633 g/m3。由于晶体在高温熔融条件下完全生长,样品的致密性得到提高,因此,样品密度的变化趋势如图7(a) 所示。图7(b) 是在烧结时间为4 h 的情况下进行的,可以看出,随着烧结温度的升高,样品密度曲线的变化与图7(a) 非常接近,呈现出先增大后减小的变化规律,当温度达到950 ℃时,样品的密度达到最大值,结果为2. 628 g/m3,这一结果也与样品的致密性有关,在此烧结温度下的玻璃样品具有完整的晶体生长和均匀的颗粒分布态势,因此,在此温度下的晶体密度最高。

5 结语

研究将硅锰合金尾渣作为主要材料之一,制备了硅锰合金尾渣微晶玻璃样品,通过设置时间和温度两组条件,探讨了玻璃的基本性能。但此次研究是在应用烧结法的基础上,制备微晶玻璃的,存在方法单一的问题,今后可以采用熔融法制备硅锰合金尾渣微晶玻璃,讨论使用同样的原料下,不同的方法是否会影响微晶玻璃的性能。