酸雨侵蚀作用下纤维混凝土损伤劣化规律研究

于建超

(围场满族蒙古族自治县金盛建筑工程检测有限公司,河北 承德 068450)

1 概述

我国酸雨面积区占国土面积40%,已成为全球第三大酸雨区[1]。酸雨会对人体健康、生态系统及建筑设备产生不利影响,目前已成为一个区域性的环境问题。混凝土由于其在材料成本、力学性能和用途广泛等方面的优势,广泛运用在民用和工业建筑领域[2]。但对处于酸雨区的建筑物,受到酸雨的侵蚀其耐久性会下降。酸雨对无机非金属材料的腐蚀是由H+溶解侵蚀和SO2-4 膨胀侵蚀共同作用造成的。混凝土中的胶凝材料由于酸雨的侵蚀会发生复杂的物理及化学变化,导致混凝土逐层剥落及力学性能下降,对建筑行业有潜在的危险性。因此有效预防酸雨环境对混凝土的侵蚀十分重要。

目前针对混凝土抗酸雨侵蚀问题主要集中在矿物掺合料方面[3-5],对纤维混凝土的研究报道相对罕见。纤维可细化混凝土微观构造,有效制约微裂缝的产生及发展,从而提高混凝土韧性,改善混凝土抗渗、抗冻等耐久性能[6]。何锐等[7]进行了纤维混凝土抗腐蚀性试验,结果证明纤维可有效延迟试块的破坏和剩余应力的消除,能显著提高混凝土抗硫酸盐腐蚀性能。寇佳亮等[8]采用硫酸盐干湿循环试验对高延性混凝土(HDFC) 进行耐久性试验,发展150 次后HDFC 仍具有高强度、良好的韧性以及裂缝控制能力。王学志等[9]对比单掺纤维混凝土以玄武岩-聚丙烯混杂纤维混凝土进行耐腐蚀试验,发现1∶2 掺量混杂纤维混凝土在28 d 耐蚀系数提高最为明显,远优于单掺纤维混凝土系列。其他研究人员也对混凝土进行了大量试验研究[10-13],普遍认为纤维对混凝土耐久性能增强效果明显。混掺不同弹性模量、抗拉强度的纤维使其发挥各自优点对混凝土研究领域是热门方向。

湖南省是我国中南部地区酸雨污染重灾区,本文通过模拟湖南酸雨环境进行混凝土酸雨侵蚀试验,以钢纤维、PP 纤维掺量为变化因素,将循环周期内测得的抗压强度、劈裂抗拉强度、动弹性模量以及质量损失率进行损伤规律分析并解释损伤机理。再通过综合损伤变量公式建立酸雨侵蚀作用下纤维混凝土损伤模型。以期为纤维混凝土的研究和实际工程建设提供参考。

2 试验方案

2.1 试验原材料及配合比

水泥选用石井牌P.C32.5 复合硅酸盐水泥,经测定水泥体积安定性合格;粉煤灰选用湖南宝隆科技发展有限公司提供的Ⅱ级粉煤灰,其比表面积为396 m2/kg;胶凝材料化学组分见表1。减水剂选用FDN-1 高效减水剂,质量分数为2.3%。试验所用细骨料为长沙天然河砂,堆积密度为1 580 kg/m3,表观密度2 479 kg/m3;天然粗骨料为长沙本地出售的天然碎石子,采用三种间断级配:4.75 mm ~9.5 mm,9.5 mm ~16 mm,16 mm ~19 mm;水选用中南林业科技大学实验室普通自来水;钢纤维和聚丙烯(PP) 纤维主要性能详见表2。模拟酸雨溶液由浓硝酸、硫酸钠及蒸馏水混合配置而成,保持浓硝酸与硫酸钠质量比为1∶6[14];采用上海雷磁便携式酸度计PHBJ-260 测量酸雨溶液pH值。取钢纤维掺量、PP 纤维掺量作为正交试验变量条件进行两水平两因素正交试验设计。PP 纤维体积掺量分别为0.05%,0.1%; 钢纤维体积掺量分别为2%,4%; 水灰比(质量比) 为0.38。正交因素配合比见表3。

表1 胶凝材料各化学组成的质量分数

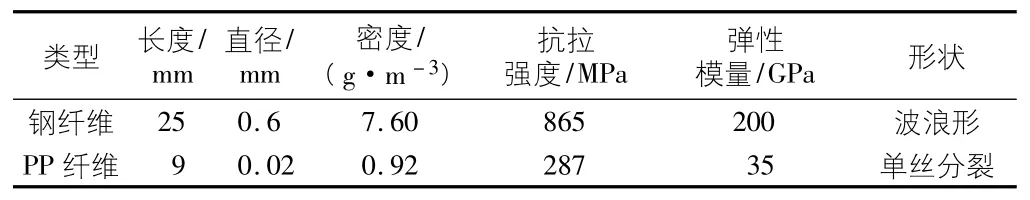

表2 纤维主要物理性能参数

2.2 试验过程及方法

按照表3 预先设计好的配合比制备试件,配制建筑工程较常用的C30 混凝土。按照配合比计算出准确的材料用量,将水泥、砂、石子、钢纤维和粉煤灰同时倒入搅拌机中进行干拌,45 s 后添入75%的水转为湿拌,再将分散开的PP 纤维加入并搅拌均匀,最后把剩余的水和减水剂倒入搅拌机内充分搅拌180 s,保证纤维在混凝土中均匀分布。搅拌结束后将混凝土倒入10 cm ×10 cm ×10 cm模具中,经振动台振实成型间隔24 h 后进行脱模处理,然后将混凝土放自动恒温恒湿养护室养护28 d。

表3 混凝土正交配合比

依据湖南省环境检测中心站[15]监测数据综合分析,湖南省14 个地区酸雨pH 年均值不大于5.0,酸雨频率大于50%。本试验通过蒸馏水、浓硝酸和硫酸钠配置酸雨溶液。硫酸钠用来调节SO2-4 浓度,浓硝酸用来调节pH 值,pH 值取5.0。将养护完成的试块全浸泡在酸雨溶液中,浸泡8 d 后取出晾干2 d 为一个干湿循环,每两次干湿交替为一次大循环。该方法较湖南降雨过程相似,全浸泡等同于混凝土抵抗酸雨腐蚀过程,晾干等同于雨后混凝土自然环境状态。在全浸泡过程中混凝土内部碱性物质会与溶液中强酸根离子中和反应致使溶液pH 上升,为了保持pH 值及SO2-4 浓度不变,每隔12 h 使用酸度计测定溶液pH 值,并还原至起始值。每进行一次大循环重新配置酸雨溶液,共计进行10 次大循环。

参考GB/T 50746—2012 混凝土结构耐久性设计规范[16]相关规定,在试验起始阶段测量混凝土的质量、动弹性模量、抗压强度和劈裂抗拉强度,每进行一次大循环测定其相应变化值。大循环过程中若试块质量损失率超过5%或动弹性模量损失率超过40%,表明试块遭受破坏,结束该组试验。混凝土在酸雨侵蚀试验中,质量损失率和相对动弹性模量能够较好的反映混凝土损伤劣化程度,相应计算公式如式(1) ,式(2) 所示:

其中,Qf为质量损失率;Er为相对动弹性模量;G0为起始阶段试件的质量;Gn为酸雨侵蚀n次大循环后试件的质量;f0为起始阶段横向共振频率;fn为酸雨侵蚀n次大循环后试件横向共振频率。

3 结果与分析

3.1 相对动弹性模量与质量损失率

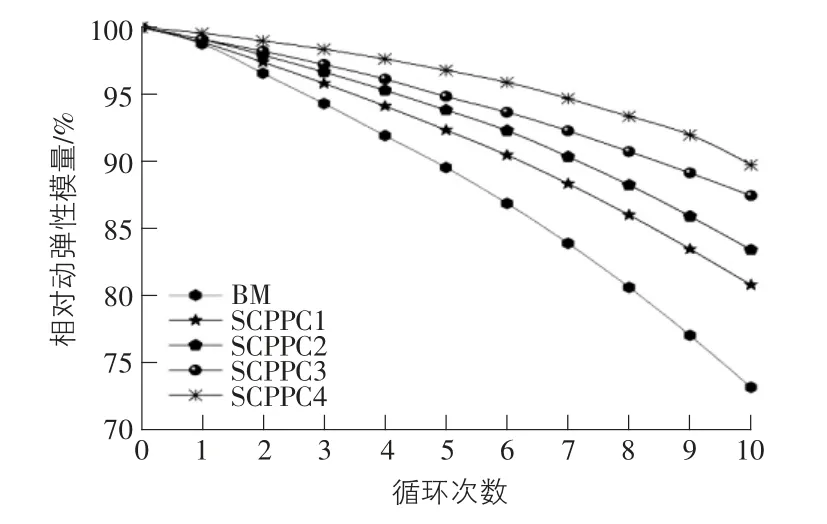

酸雨侵蚀大循环过程中硫酸根会侵蚀混凝土内部结构,干湿循环条件能加速酸根离子向其内部的传输过程,内部孔隙长期经受酸雨腐蚀会生成裂缝,导致混凝土结构的耐久性能降低。相对动弹性模量(Er) 以及质量损失率(Qf) 能够很好的反映混凝土耐久性的劣化程度。图1,图2 分别为不同配比纤维混凝土相对动弹性模量、质量损失率和酸雨溶液侵蚀大循环次数的关系曲线图。

图1 相对动弹性模量

图2 质量损失率

从图1 可以看出酸雨侵蚀作用下混凝土相对动弹性模量经循环次数的增加而逐渐降低。在酸雨干湿循环侵蚀初期,不同试件曲线下降波动幅度较为平稳,说明酸雨早期侵蚀造成的损伤较小。在循环次数达到3 次后,未掺纤维的试件BM 曲线波动幅度开始增大,此时相对动弹性模量损失为2.34%。随循环次数的增加,在5 次大循环后,试件SCPPC1,SCPPC2,SCPPC3,SCPPC4 等曲线下降速度均加快,此时试件损伤速率较快。在循环10 次后,试件BM 相对动弹性模量损失达到26.75%,损伤最为严重。SCPPC1 组次之,损伤达到19.14%。试件SCPPC4 损失量最小,仅为10.22%,仍具有较强的抗酸雨侵蚀能力。整体来看,纤维混凝土较普通混凝土相比动弹性模量损失较小,纤维的掺入能够改善酸雨侵蚀后期相对动弹性模量的劣化速率。相较于其他三组,体积掺量4%钢纤维、体积掺量0.1%PP 纤维的SCPPC4 组效果最好。这是由于酸雨在纤维混凝土侵蚀末期,离子与水泥水化产物共同作用生成膨胀物质,造成内部结构破裂导致动弹性模量降低。钢纤维的加入能够有效抑制裂缝的萌生及扩展,PP 纤维在混凝土内部形成均匀分散的纤维网,改善了混凝土内部结构,降低了钢纤维的下沉力,二者共同作用减缓了侵蚀速率,对混凝土抗硫酸盐侵蚀性能起到积极作用;与SCPPC1 和SCPPC2 对比发现,钢纤维掺量的提高能明显延缓动弹性模量劣化速率,而仅提高PP 纤维的掺量对动弹性模量的影响效果不大。

图2 为不同纤维掺量的混凝土质量损失率与酸雨侵蚀循环次数的关系。观察发现质量损失率的变化与相对动弹性模量有一定相关性,多个数据比较可看出,10 次循环次数后BM 组质量损失最严重,达到了1. 10%。SCPPC1,SCPPC2 次之,分别为:0.98%,0.96%,SCPPC3,SCPPC4 损失最小,质量损失为0.80%和0.75%。纤维掺量对质量损失影响较明显,体积掺量4%钢纤维、体积掺量0.1%PP 纤维的混杂方式使得混凝土较BM 组相比质量损失减少了35%。综合以上试验结果可以看出,相对于BM 基准组,掺加PP 纤维可在一定程度上降低质量损失,但钢纤维起决定作用,两种纤维适量掺加具有互补优势,改善混凝土内部孔隙,使得试件抗酸雨侵蚀能力明显增强。当钢纤维、PP 纤维体积掺量分别为4%,0.1%时,抑制质量损失的效果最好。

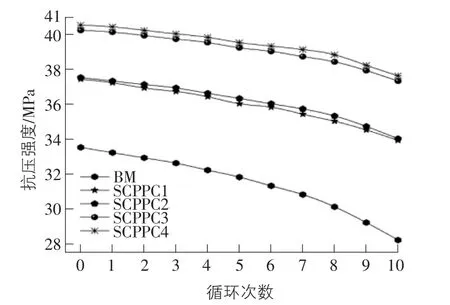

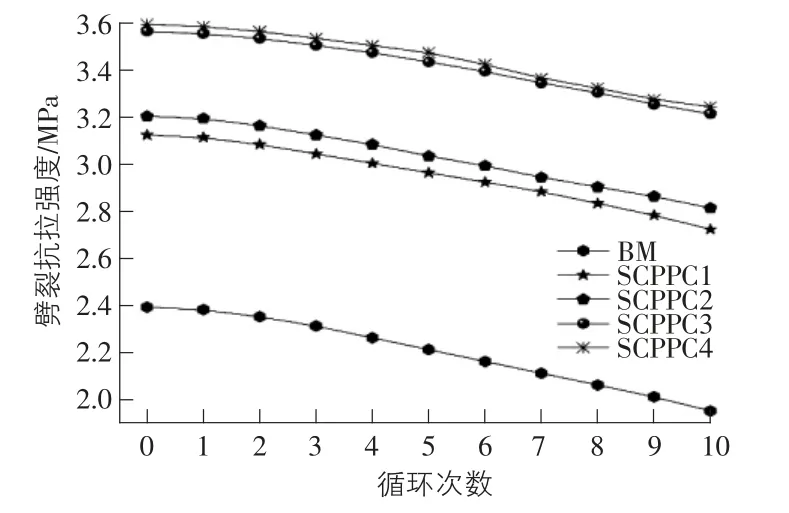

3.2 抗压强度和抗拉强度

图3,图4 为纤维混凝土抗压强度和劈裂抗拉强度在模拟酸雨溶液中不同循环次数的关系曲线。在初始阶段,未掺加纤维的BM 组抗压强度和抗拉强度均较掺加纤维的低,分别为33.5 MPa 和2.39 MPa。这说明钢纤维、PP 纤维的掺入对混凝土抗压、抗拉强度的提升有利。钢纤维体积掺量4%、PP 纤维体积掺量0.1%对混凝土抗压、抗拉的提升最为明显,提升率分别为20. 90%,50.21%。这得益于纤维的混掺改变了混凝土基体原有结构,宏观上抑制了裂缝的发展。在相同酸雨侵蚀循环次数下,各组试件强度从大到小分别为: SCPPC4 >SCPPC3 >SCPPC2 >SCPPC1 >BM。从试验开始到循环10 次试验结束,BM 抗压、抗拉强度损失率各为15. 82%,18.41%,掺有纤维的各组强度损失并不大。说明酸雨侵蚀混凝土时,纤维的掺入能增强其强度和抗酸蚀能力。钢纤维与PP 纤维协同作用形成巨大纤维网布结构[17],一方面增强骨料与砂浆间的结合度,有效改变了内部应力分布。另一方面纤维网减缓了硫酸根离子浓度从混凝土表面到内部的速率,控制微裂缝生成的数量。最终在不同层面上减弱裂痕损伤,促进混凝土强度的提升。比较SCPPC1,SCPPC2 和SCPPC3,SCPPC4 的强度变化曲线,纤维混凝土拉压强度变化率较相似,说明在钢纤维掺量固定的状况下,PP 纤维可小幅度提高强混凝土强度。综合以上分析可以看出,将体积掺量4%钢纤维、体积掺量0.1%PP 纤维混杂掺进混凝土中能够有效提升混凝土因酸雨侵蚀导致的强度下降问题。

图3 抗压强度

图4 抗拉强度

4 纤维混凝土酸雨侵蚀损伤模型分析

混凝土在酸雨侵蚀等环境因素作用下,除自定义损伤变量外,还可用相对动弹性模量、质量损失率等指标评价其损伤劣化程度。为了更好的研究纤维混凝土受酸雨侵蚀的损伤度,采用综合损伤度定义进行评判。材料在遭受损伤破坏时,其表面的有效面积通常无法精准测出。根据陈健云应变等价理论[18]可近似描述受损材料的损伤度。该理论认为有效应力对无损材料引起的应变和受损材料引起的应变等价,如式(3) ,式(4) 所示。

其中,ε为等价应变;σ为实际应力;EN为酸雨侵蚀n次大循环后动弹性模量;E为初始动弹性模量;D为损伤度;Er为相对动弹性模量。

根据试验结果可以看出,试件在受损过程中,相对动弹性模量(Er) 以及质量损失率(Qf) 变化较为明显,同时引入Er和Qf能够更好的保证损伤变量的可靠性,定义综合损伤度Dω如式(5) 所示。

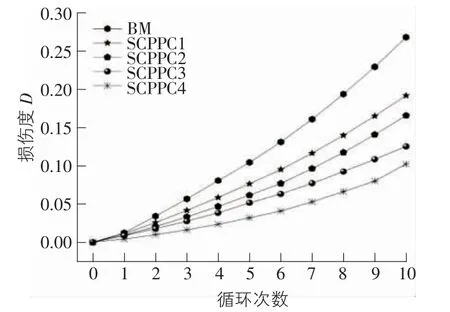

酸雨侵蚀过程中,混凝土表面水泥层会产生较多微裂缝引起表层脱落,加快了硫酸根离子的入侵速率。这些不可逆损伤常常引起相对动弹性模量降低、混凝土质量下降、强度降低等性能改变。现将Qf和Er代入式(4)及式(5) 中,混凝土损伤度随酸雨侵蚀循环次数增加的变化规律如图5,图6 所示。

图5 损伤度D 变化曲线

图6 综合损伤度Dω 变化曲线

如图5 所示损伤度D曲线波动变化与图6 相比呈正相关关系,图6 中由于综合损伤度Dω考虑了质量损失,故波幅较图5 相比稍大,但考虑质量损失率Qf并不会影响损伤度的变化大趋势。通过式(5) 可以看出,质量损失在计算的过程中占比很低,纤维混凝土酸雨侵蚀损伤模型依旧由动弹性模量变化为主导。图6 可以看出不同纤维掺量混凝土综合损伤度曲线随循环次数增加呈不同趋势上升,基准组BM 损伤度波动曲线最大。在酸雨侵蚀早期,各类型试件损伤度上升过程较为平缓。当循环次数达到3 次后,曲线逐渐开始产生大波动。图5 中的试件较图6 相比上升幅度较缓,这是因为图6 将质量损失率考虑在内的原因。在循环次数达到10 次后,SCPPC3 和SCPP4 综合损伤度曲线变化逐渐变缓,两者Dω分别为0.20 和0.14。SCPPC1 和SCPPC2 次之,BM 组损伤度上升速率最大,说明此时试件损伤较大,此时Dω为0.60。综合来看,SCPPC4 综合损伤度最小,由此分析可得,式(5) 所推出的综合损伤度评价混凝土试件损伤劣化规律与相对动弹性模量和质量损失率变化较一致,可较好反映试件损伤度与循环次数的变化规律。

为了验证式(4) ,式(5) 所推损伤模型的精准度,建立如式(6) 所示多项式函数对混凝土损伤度数据进行拟合。

其中,a,b,c均为拟合参数;Dn为循环n次后的试件损伤度。

将损伤度D及综合损伤度Dω所得数据代入式(6)进行拟合得到下列拟合验算结果如表4,表5 所示。

表4 损伤度D 多项式函数相关系数

表5 损伤度Dω 多项式函数相关系数

综合表4,表5 数据可知,损伤度D及综合损伤度Dω两类变量定义的多项式函数相关系数均达到了0.99 以上,说明两种损伤模型拟合程度良好。利用此类模型可以很好的预测酸雨侵蚀环境下纤维混凝土劣化程度。

5 结论

本研究通过模拟试验研究了酸雨对钢-PP 纤维混凝土抗压强度、抗拉强度、质量损失及动弹性模量损伤劣化规律研究,可以得出如下结论:

1) 酸雨侵蚀混凝土的过程主要是由溶液中H+溶解侵蚀和SO2-4 膨胀侵蚀共同作用导致。长期受到酸雨侵蚀的混凝土力学强度会大幅度降低。钢-PP 纤维的加入可以显著提高混凝土的抗压强度和抗拉强度,并能有效抑制酸雨长期作用下对混凝土力学性能的损伤劣化效果。2) 随着混凝土在酸雨溶液干湿循环次数的增加,其质量损失率及动弹性模量均在不断降低。掺有纤维的混凝土试件组质量损失和力学强度明显低于BM 基准组。其中掺入体积掺量4%钢纤维、体积掺量0.1%PP 纤维的SCPPC4 组抵抗酸雨侵蚀能力最好,耐久性最优。3) 基于试验所得的质量损失率、相对动弹性模量数据对综合损伤度进行定义,结果表明混掺纤维可以抑制损伤度的发展。根据损伤度数据进行多项式函数拟合,其拟合公式相关系数均在0.99 以上,对钢-PP 纤维混凝土的损伤劣化预测有较好的可信度。