曳引电梯磁流制动器的磁流变液摩擦学性能分析

陈 郴,李雨铮,黄 惠,陈凯峰,陈淑梅

(福州大学a. 机械工程及自动化学院;b.流体动力与电液智能控制福建省高校重点实验室,福州350108)

磁流变液是一种能量消耗少,无环境污染的智能材料,其流变效应使其具有毫秒级响应时间和良好的实时可控性,并能应用于由外加磁场控制的器件[1-3]。其中磁流变制动装置是一种较为理想的动力制动器件,该技术为电梯曳引制动装置性能改善与优化提供了新的思路。然而,磁流变液中磁性颗粒存在的摩擦磨损,导致摩擦系数不断增大的问题也不可忽视。磁流变液在制动过程中引起运动部件的磨损直接关系到器件密封问题,且内部磁性颗粒的自磨损决定了磁流变液的使用寿命[4]。因此,磁流变液摩擦性能成为影响磁流变液器件发展和应用的关键因素。目前国内外学者主要通过对磁流变液组成中的分散相与添加剂以及磁流变液边界润滑接触条件进行研究,分析磁流变液的摩擦磨损特性。

磁流变液中的分散相为磁性颗粒,作为比较坚硬的成分对磁流变液的摩擦磨损起到重要的作用。胡志德等[5]研究不同类型羰基铁粉的磁流变液摩擦性,通过利用四球摩擦磨损试验机进行实验发现,含磷化型羰基铁粉在硅油基和矿物油磁流变液中都表现出优异的摩擦性能。Song等[6-7]研究颗粒含量和磁场对磁流变液摩擦学行为的影响,发现在无磁场的作用下,颗粒含量高的磁流变液的摩擦磨损性能比颗粒含量低的差,而在磁场作用下则效果相反。Upadhyay[8]研究了片状磁性颗粒磁流变液摩擦学,发现颗粒表面的磨损颗粒在片状颗粒之间起润滑作用,减少颗粒间的摩擦。

同时,在磁流变液中加入添加剂对其摩擦性也具有一定的影响。其中文献[9-10]通过加入添加剂对磁流变液进行改性,发现改进型磁流变液在高负荷、低滑动速度下的润滑效果优于普通型,表现出更好的摩擦学性能。胡志德等[11-12]选择高岭土和纳米二氧化硅作为触变剂,制备磁流变液,发现纳米二氧化硅在磁流变液中的抗磨性能优于高岭土。杨健健等[13]以不同粒径的二氧化硅作为触变剂,制备磁流变液,发现含有平均粒径为100 nm的二氧化硅粒子的磁流变液有良好的摩擦性能。还有不少学者研究磁流变液在边界润滑接触条件下的磨损特性,Sohn等[14]使用销盘式摩擦试验机,发现铝铜销的磨损率比钢销大。Zhang等[15-16]研究磁流变液在不同涂层表面的摩擦特性,结果表明,类金刚石摩擦系数大于聚四氟乙烯。

以上研究证明了分散相与添加剂及边界润滑接触条件均会对磁流变液的摩擦磨损特性产生影响,并在这方面取得了一定的成果。其中利用材料涂层改变边界接触条件与颗粒改性成本较高,改变颗粒形状及大小会在一定程度上使磁流变液效应减少,而添加剂种类丰富,通过选用不同的添加剂可以避免以上两种方法出现的问题,并具有不同的减摩效果。

电梯制动装置采用磁流变液作为工作介质,需要具备以下特征:明显的磁流变效应、良好的物理稳定性、化学稳定性与摩擦学性能。目前,所使用的磁流变液摩擦学性能并不能良好地满足使用条件,需要配制适用于曳引电梯制动装置的磁流变液,同时能在长时间工作时保持材料性能的稳定性。通过使用添加剂能有效提高摩擦学性能,以往研究尚未在磁流变液中分别添加石墨和油脂,对其流变性能进行对比分析,并模拟磁流变液在曳引电梯制动装置中的工作状态进行摩擦实验测试,对其摩擦性能进行对比分析。因此,笔者通过选择具有良好性价比的石墨和油脂作为添加剂,配制不同比例添加剂的磁流变液,利用四球摩擦试验机模拟电梯正常运行的工况下,记录摩擦系数变化,同时采用影像显微镜观测磨斑大小,分析磁流变液的摩擦磨损特性,并对摩擦前后磁流变液的性能进行分析,探究石墨和油脂添加剂对磁流变液的摩擦学性能的影响,以及摩擦磨损对磁流变液的流变性能的影响,为磁流变液的选用提供依据。

1 实 验

1.1 磁流变液材料准备

以体积分数为35%,型号为GH-MRF-350的磁流变液作为编号1,其性能参数如表1所示,具有良好的耐磨性和使用寿命,满足磁流变液在模拟电梯工况下的摩擦实验需求。在编号1为基础的条件下,添加不同配比的石墨及油脂,如表2所示,利用颗粒均质仪对其进行搅拌混合分散,制备不同磁流变液。

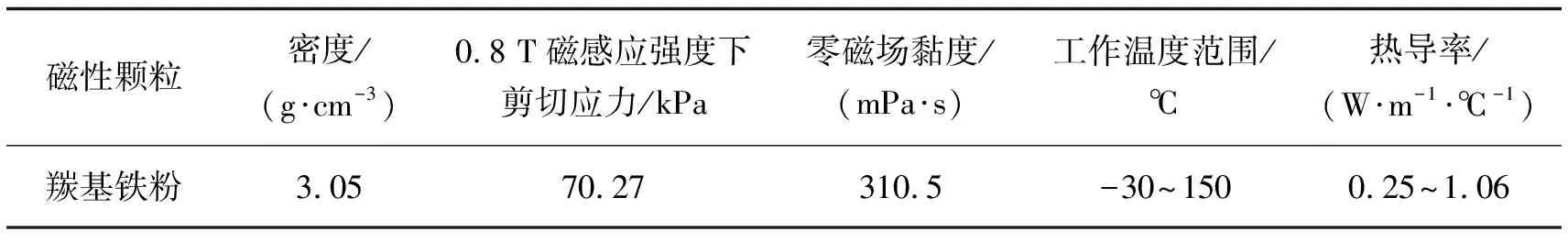

表1 GH-MRF-350磁流变液的性能参数

表2 磁流变液额外添加剂成分

1.2 实验测试方法

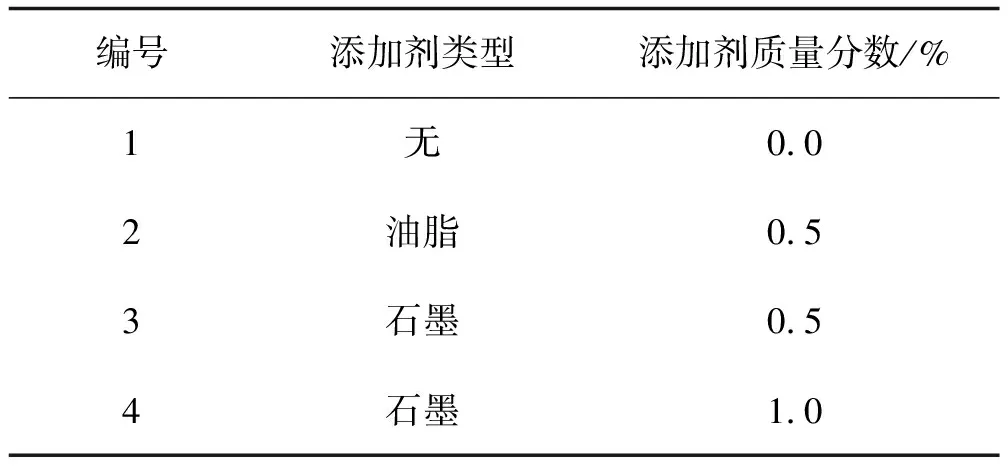

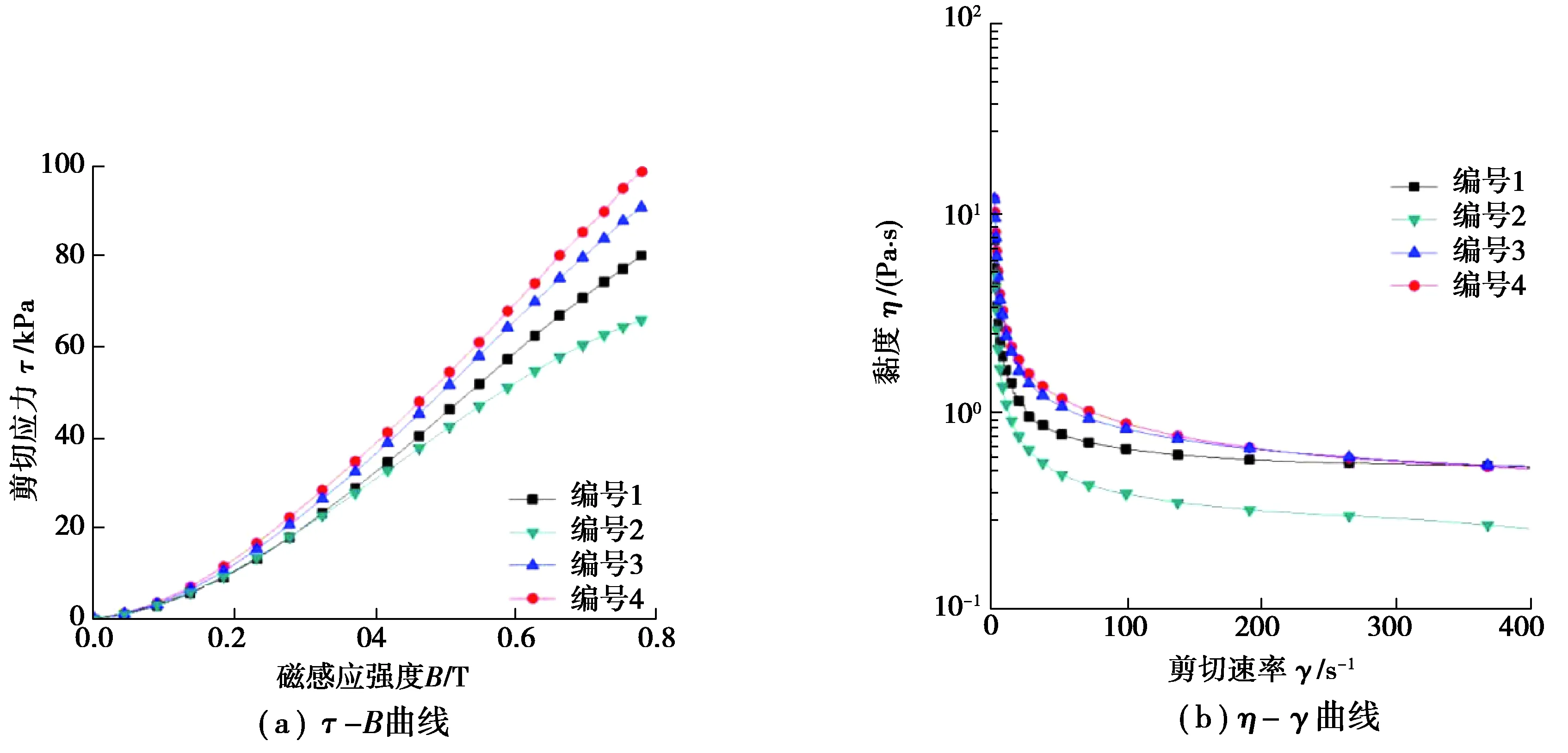

在进行摩擦测试前,采用安东帕公司里具有磁流变模块的MCR-302流变仪设备,如图1(a)为MCR-302流变仪测试主机,图1(b)为流变仪测试模块结构图,对不同样品磁流变液进行性能测试。在温度40 ℃,剪切速率400 s-1,磁场强度范围在0~0.8 T的条件下,测试磁流变液的剪切应力τ与磁感应强度B之间的关系。在温度40 ℃,磁场强度0 T,剪切速率范围在0~400 s-1的条件下,测试磁流变液的黏度与剪切速率之间的关系。

图1 流变仪及其测试模块图Fig. 1 Rheometer and the test module diagram

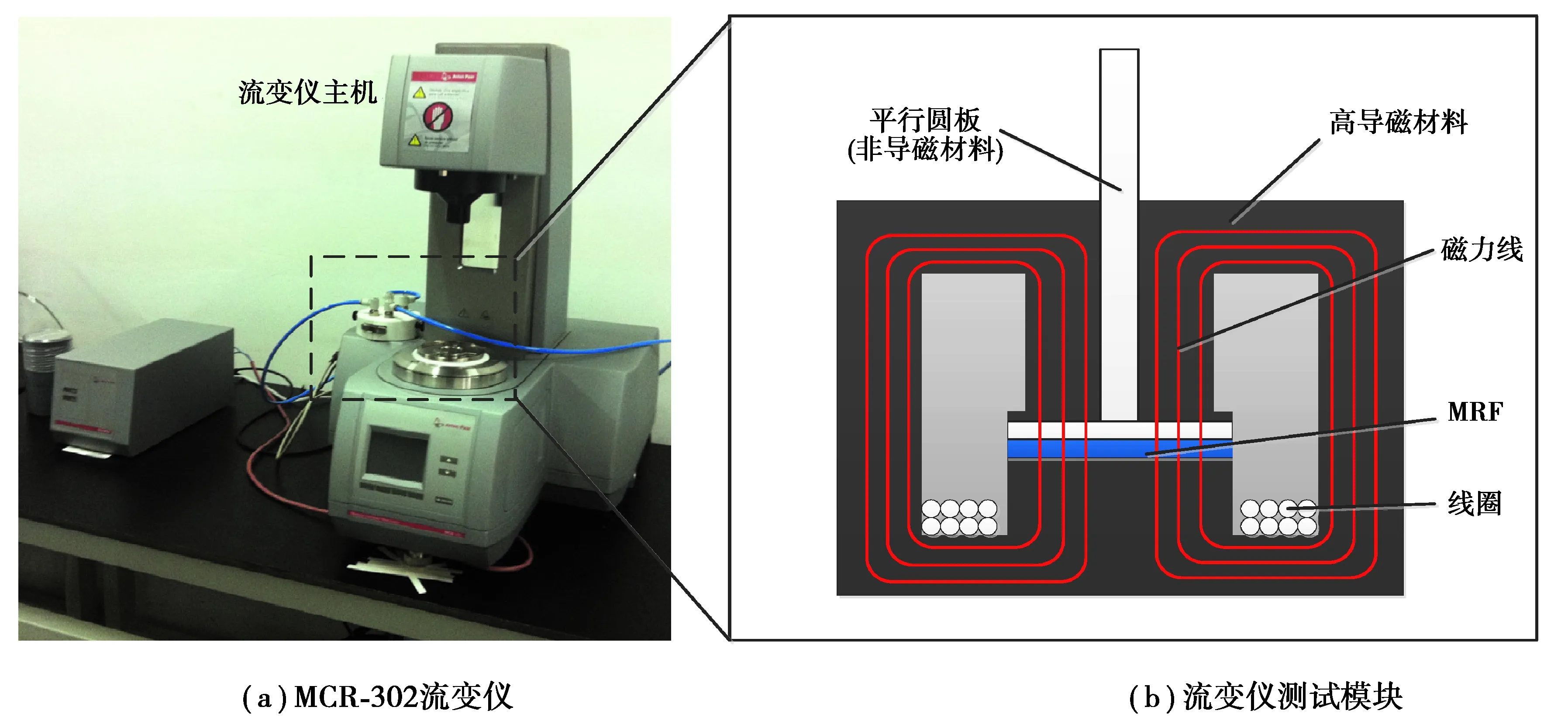

其次,采用厦门天机自动化有限公司生产的多功能四球摩擦磨损试验机(型号MS-10A),使用直径大小为12.7 mm,硬度为HRC58-62的GCrl5标准试球,对不同磁流变液进行摩擦实验测试。如图2所示,其中图2(a)为天机四球摩擦试验机的四球摩擦模块;图2(b)为四球摩擦试验机结构原理图,由底部3个固定试球以及夹头上的旋转试球组成,磁流变液填充在其间隙中,通过旋转夹头上的试球进行实验。

图2 四球摩擦磨损实验机Fig. 2 Four ball friction and wear tester

磁流变液经过摩擦实验1之后,在MCR302流变仪相同的实验条件下进行性能测试,对摩擦前后的流变性能进行对比分析。

2 结果与讨论

2.1 磁流变液摩擦实验结果

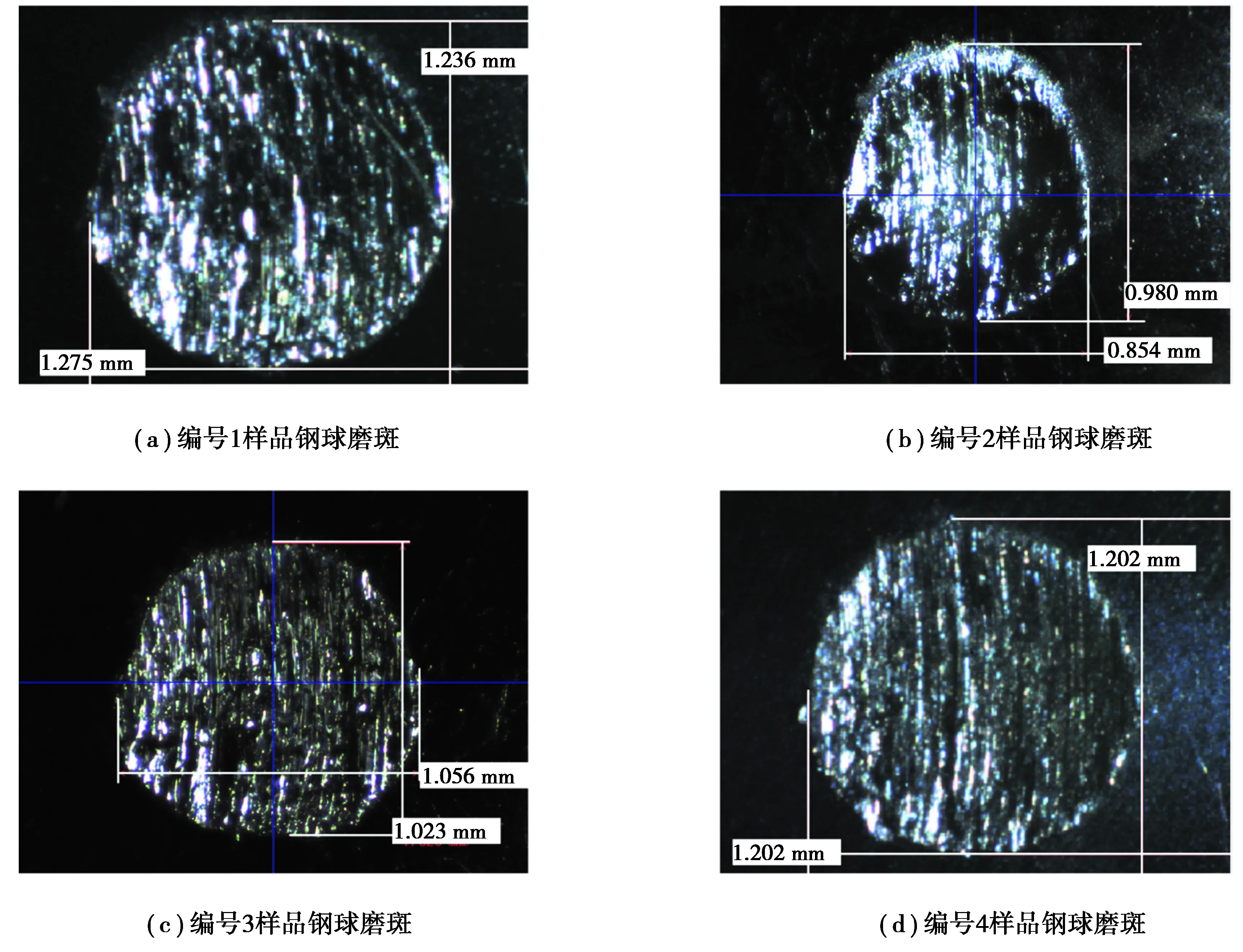

通过摩擦实验1测试,选取同一个位置的钢球,采用高倍影像显微镜进行观测,拍摄到各个编号的磁流变液,在100 N的作用力下摩擦后的试球磨斑直径,如图3所示。从图3中试球磨斑全貌可以看出,磨痕遍布整个磨斑,密布于沟槽之间的细小颗粒即为羰基铁颗粒。由此可知,羰基铁粉是磁流变液摩擦过程的主要成分,主要表现在对摩擦表面上的磨粒磨损。摩擦的机理为犁沟效应,当硬金属的粗糙峰镶入在软金属上后,在滑动的过程中推挤软金属,使之塑性流动并犁出一条条的沟槽。其中编号1磁流变液磨斑直径为0.453 mm,编号2磁流变液的磨斑直径是0.398 mm,编号3磁流变液的磨斑直径是0.409 mm,编号4为0.433 mm。可以看出,在摩擦力不大的作用下,有添加额外添加剂的磁流变液磨斑直径都相对减小,其中编号2减小了12%,编号3和编号4分别减小了9%与4%。由此可以得出,加入添加剂后对磁流变液的磨损具有改善的作用。

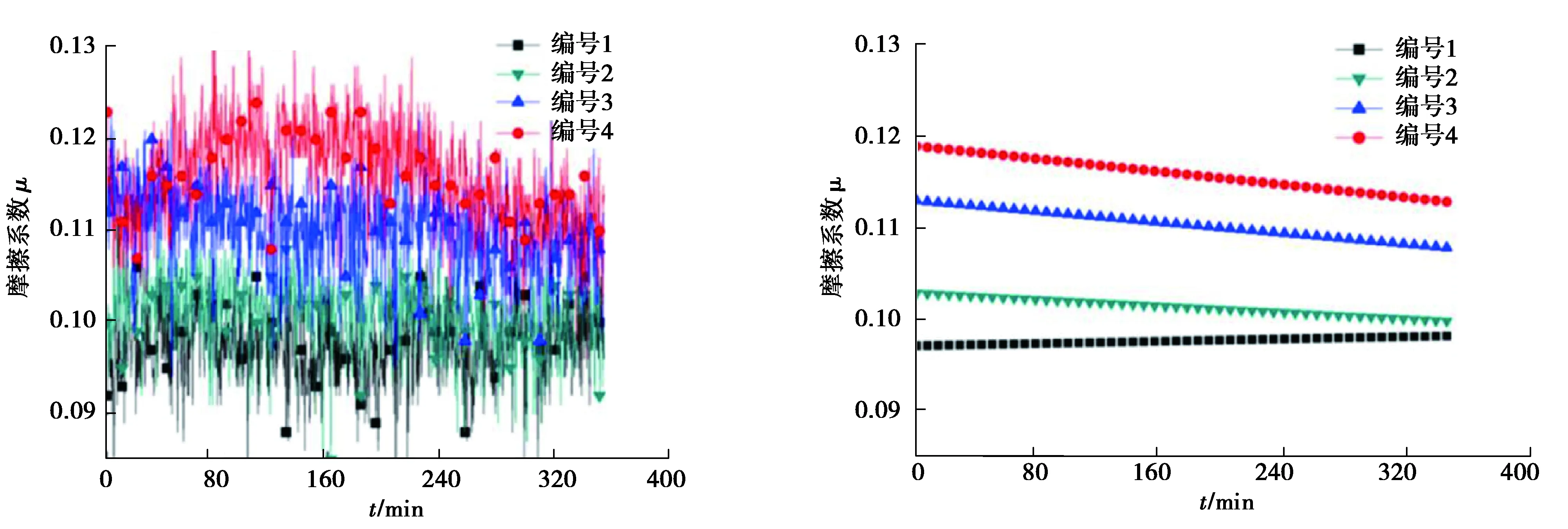

图4是在载荷100 N作用下,并进行多次实验求均的磁流变液的摩擦系数及拟合曲线。由图4(a)可以看出,4种磁流变液的摩擦系数随着时间变化,没有发生明显的骤变。由此可知,模拟电梯正常运行情况,即在施加100 N的恒定载荷实验下,尽管进行长期运转,磁流变液摩擦系数仍十分稳定。如图4(b)所示,添加了添加剂的编号2、编号3、编号4磁流变液摩擦系数,在初始阶段都比编号1大,主要由于磁流变液中添加剂混合不均匀导致,但随着测试的进行,编号1磁流变液的摩擦系数不断增大,而随测试时间添加剂不断混合均匀的编号2、编号3、编号4磁流变液摩擦系数呈减小趋势。据此可得,加入添加剂的磁流变液摩擦系数得到一定程度的改善。

图3 钢球磨斑图(实验1)Fig. 3 Wear pattern of steel ball (Experiment one)

图4 摩擦系数和拟合曲线(实验1)Fig. 4 Friction coefficient and the fitting curves (Experiment one)

通过摩擦实验2测试,选取同一个位置的钢球,采用高倍影像显微镜进行观测,拍摄到各个编号的磁流变液,在变载荷的作用下试球的磨斑直径,如图5所示。通过施加不同载荷实验,测得各个样品试球磨斑直径分别为1.275,0.980,1.056,1.202 mm。对比实验1的测试结果,实验2在测试时间更少的情况下,试球磨斑直径增大,可知是由于施加的载荷作用增大导致。在4个磁流变液试球磨斑直径对比中,编号2磁流变液磨斑直径相比编号1磁流变液的磨斑直径减小了23%,编号3和编号4磁流变液磨斑直径分别减小17%与6%。实验结果表明,添加剂能在一定程度上提高磁流变液的耐磨性,其中油脂效果最好,且添加少量石墨的编号3材料要比编号4的效果好。

图5 钢球磨斑图(实验2)Fig. 5 Wear pattern of steel ball (Experiment two)

如图6为实验2进行多次求均的摩擦系数变化曲线以及各阶段拟合曲线。按照施加载荷从200 N开始,每阶段进行实验60 min,依次叠加100 N的载荷进行实验。从图6中可以得到,编号1磁流变液在试验140 min时,摩擦系数产生骤变进而停止实验,编号3磁流变液在240 min产生骤变进而停止实验,编号4则在230 min停止实验,而编号2磁流变液未出现突变现象。实验结果表明,磁性固体颗粒和添加剂参与了磁流变材料在器件中的摩擦磨损过程,添加剂能使磁流变液具有更稳定的摩擦系数,并在一定程度上能增加磁流变液的润滑性。

图6 摩擦系数曲线和拟合曲线(实验2)Fig. 6 Friction coefficient and the segmented fitting curves (Experiment two)

由实验1与实验2的结果可以发现,在恒载荷摩擦作用下,磁流变液的摩擦系数相对稳定,钢球磨斑直径差异较小,即说明在电梯长期正常运行工况下,磁流变液在电梯“零速抱闸”制动时的摩擦磨损未表现出有明显差异,使用添加剂的磁流变液具有相对较小的磨斑直径,且摩擦系数呈减小趋势,使磁流变液制动器性能更稳定。在变载荷摩擦作用下,磁流变液的摩擦系数随载荷变化发生变动,但使用添加剂的磁流变液具有更优良的润滑性与耐磨性,在曳引电梯磁流变制动器中,则能有效提高制动器的使用寿命。其中油脂的作用效果最好,且添加0.5%石墨的编号3磁流变液相比添加1%石墨的效果要好。

2.2 磁流变液性能测试结果

图7 不同磁流变液性能曲线Fig. 7 Performance curves of MRF with different additives

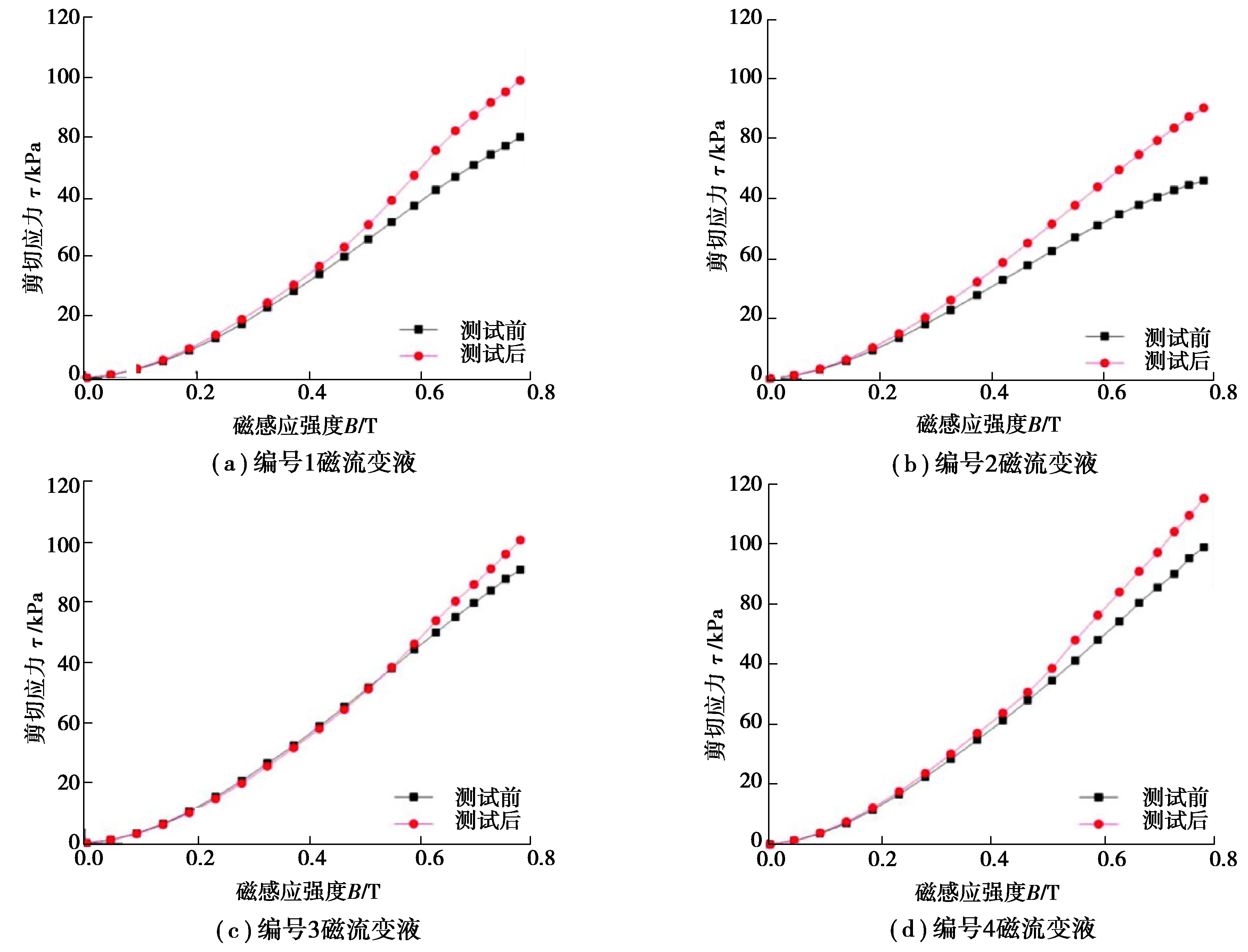

经过摩擦实验1测试后,对磁流变液进行剪切性能测试,并将测试前后的数据进行对比分析。从图8中可以看出,摩擦过后各编号的磁流变液在低磁场强度时,磁流变液剪切应力变化较小,而在高磁场强度时,增大较为明显。根据现有理论分析[18-20],磁流变液的剪切屈服应力与颗粒粒径及颗粒磁化率成正相关,颗粒粒径与磁化率越大,磁流变液的剪切屈服应力越大,反之则会相反。当颗粒磨损严重时,颗粒粒径减小起主要作用,导致磁流变液剪切屈服应力变小,当颗粒轻微磨损时,磨损破坏颗粒表面包覆起主要作用,提高磁化率,会使磁流变液剪切屈服应力增大。摩擦后,如图8所示,磁流变液剪切应力增大,表明磁流变液经过摩擦磨损后,颗粒磨损破坏颗粒表面包覆起主要作用,提高颗粒磁化率。编号1磁流变液在0.8 T的磁场条件作用下,磁致剪切应力达到了99 kPa,相比测试前增大了23%;编号2磁流变液,在磁场条件为0.8 T的作用下,磁致剪切应力达到了85 kPa,相比测试前增大了36%,比测试前编号1磁流变液的磁致剪切应力稍大;编号3和编号4的磁流变液在磁场强度为0.8 T时,未进行摩擦测试前,其磁致剪切应力相对编号1增大明显,而在摩擦后剪切性能相比测试前增大13%和15%,分别达到了100.9 kPa和115.2 kPa。

图8 测试前后磁流变液剪切应力与磁感应强度关系曲线(实验1)Fig. 8 Shear yield stress of MRF versus magnetic before and after testing (Experiment one)

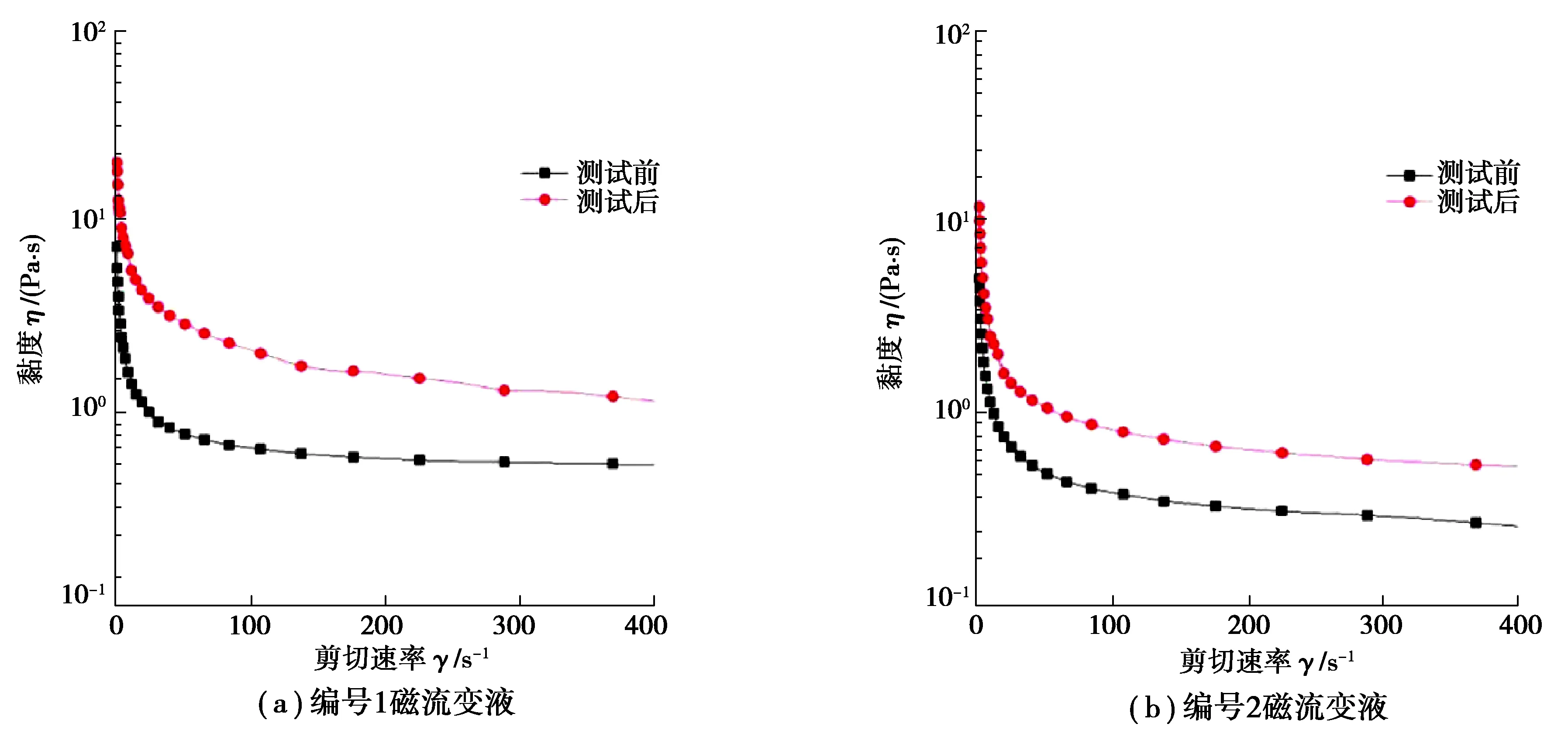

图9 测试前后剪切速率与黏度关系曲线(实验1)Fig. 9 The zero-field viscosity of MRF before and after testing (Experiment one)

通过以上对磁流变液性能测试结果分析,不同的添加剂对磁流变液的流变性能的影响不同,有油脂添加剂的磁流变液磁致剪切应力减小,零场黏度也减小,而有石墨添加剂的能有效增大磁流变液磁致剪切应力,且使零场黏度的变化不明显,使磁流变液的性能更满足曳引电梯磁流变制动装置的需求。在摩擦实验进行后发现,磁流变液轻微磨损破坏颗粒表面包覆起主要的作用,提高颗粒磁化率,使4种磁流变液磁致剪切应力和零场黏度都有所增大,且颗粒的磨损会使颗粒的粒径减小,对磁流变液的沉降过程有一定的缓解作用。

3 结 论

以石墨和油脂2种添加剂,共配制了4种不同的磁流变液。通过四球摩擦试验机进行恒载荷与变载荷摩擦试验测试,并利用高倍影像显微镜观测试球表面磨斑,对在进行摩擦试验前后的磁流变液磁致剪切应力和零场黏度2种性能进行测量对比;总体实验结果表明,添加剂在一定程度上对磁流变液具有减摩作用,油脂的润滑性能比石墨的更好,但增加一定的石墨含量能有效增大磁流变液的剪切应力。在摩擦实验进行后发现,4种磁流变液的磁致剪切应力和零场黏度都有所增大,但有油脂添加剂的磁流变液的磁致剪切应力与零场黏度都比有石墨添加剂小。通过对4种磁流变液的摩擦及流变性能的对比分析后,发现编号3磁流变液具有更大的磁致剪切应力、较小的零场黏度、良好的稳定性,是适用于曳引电梯磁流变制动装置的磁流变液。