连通微通道内过冷流动沸腾传热强化机理分析

梅响,姚元鹏,2,吴慧英

(1 上海交通大学机械与动力工程学院,上海 200240;2 诺丁汉大学工程学院,英国 诺丁汉 NG7 2RD)

随着集成电路(IC) 和微电子机械系统(MEMS)技术的快速发展,单个电子芯片上可能集成数百亿个纳米级晶体管,由此引起的芯片运行温度高将导致其可靠性迅速恶化。带连通结构微通道的流动沸腾换热在高热流密度芯片热管理方面具有显著优势,近年来受到了广泛关注。与传统微通道不同,通道间连通结构可增加气化核心,促进两相混合,可显著增强微通道换热性能。

国内外学者对连通结构强化微通道流动沸腾的传热传质机理展开了诸多研究。Jiang等首次研究了连通微通道流动换热,其中微通道系统由18 条水力直径为150μm的平行流道和5条宽度为100μm的横向流道组成。研究发现,对于非均匀加热的单相流动,流体的横向运输和混合使芯片具有良好的均温性。在其研究基础上,Cho 等进一步开展了连通微通道流动沸腾换热研究。结果表明,连通结构可最大限度地减小通道间流量不均匀分布对冷却性能的影响,系统具有更好的均温性。Xu 等通过实验和数值方法研究了连通微通道内单相和两相流动换热。研究发现,对于单相流动,热边界层的周期性再发展,极大地提升了微通道的换热性能;对于两相流动,初始孤立汽泡在连通区域生成,流体流动分为三个阶段:周期性充液、分层流动和蒸汽交替流动。Megahed在实验中也发现汽泡在连通区域成核并迅速生长,连通结构增加了成核位点,使微通道表面温度分布更均匀。连通结构也可改变液膜分布,从而达到强化换热的效果。汤宇轩等采用间断的方式将波纹微通道连通,该连通微通道在核态沸腾区促进了汽泡核化,同时在对流沸腾区及时地为液膜蒸发供液,使液膜处于连续发展阶段,增强了微通道的换热性能。党超等提出具有内部连通区域的微通道结构,沿通道长度方向每隔30mm 设置一个宽度为10mm 的内部连通区域。该结构促进了连通区域两相流的混合,实现了下游液膜的再形成,减小液膜内的温度梯度,降低液膜蒸发阻力,从而提升了微通道的换热特性。

连通结构的尺度效应也对微通道流动沸腾传热性能有很大影响,当连通结构尺寸为几十微米时,可进一步提升微通道流动沸腾换热特性。Ma 等和Huang 等设计了连通结构尺寸为20μm 的连通微通道,发现连通区域能带来核化位点,实现了通道下游区域在高热流密度下的快速周期性再润湿,进而有利于维持和增强核态沸腾。Cheng和Wu设计了连通结构尺寸为20μm和40μm的连通微通道。研究发现,无连通结构微通道由于流体流动分布不均,通道间同时出现各种不规则流型;而连通微通道具有高度规则的液膜再发展和环状流动交替现象,实现了核态沸腾的快速发生,传热系数得到了显著提升。

从以上文献分析可以看出,带连通结构的微通道具有优越的换热特性,尤其当连通结构尺寸为几十微米时,可实现规律性的汽泡生成及脱离,从而维持高度活跃的核态沸腾;而连通结构尺寸较宽的微通道和其他强化换热方式在这一方面并没有表现出很强的有效性。然而,受限于实验测量手段,小尺度连通微通道强化流动沸腾换热的机理还待进一步研究,该尺度下的支流通道倾角对强化换热的影响也鲜有文献报道,这限制了小尺度连通微通道的实际应用。因此,本文基于流体体积函数(VOF)方法,构建连通结构尺寸为40μm 的连通微通道(两个平行主通道由一个支流通道连通)物理模型,系统研究支流通道内核化汽泡的生成及脱落规律,脱落汽泡对局部流场及温度场的影响,以及连通结构对微通道流动沸腾换热特性的影响,旨在探究小尺度连通微通道强化流动沸腾换热的传热传质机理以及支流通道倾角对强化流动沸腾换热的影响规律,为高热流芯片热管理设计提供指导。

1 数值模型

1.1 VOF多相流模型

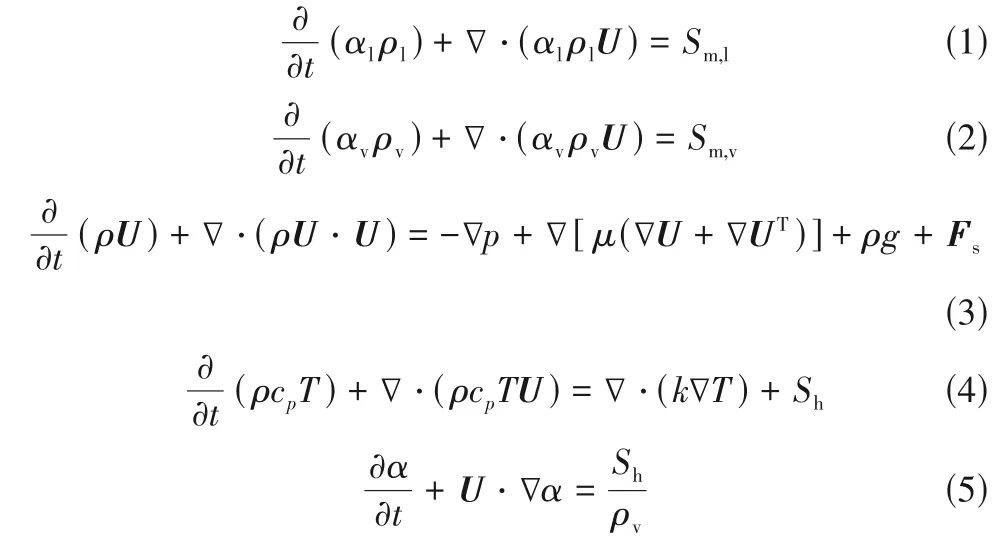

为模拟连通微通道内两相流动,本文采用VOF 多相流模型。该模型中的流体共用一套动量方程,通过计算每个网格单元中各相的体积分数,追踪非混流体的相界面。对于两相流动,液相和气相的连续性方程如式(1)、式(2)所示,液相和气相共用的动量方程、能量方程如式(3)、式(4)所示,VOF体积分数方程如式(5)所示。

式中,和分别为液相和气相的体积分数,二者之和恒为1;和分别为液相和气相的密度;、、分别为液相质量源项、气相质量源项和能量源项;为热导率;为体积表面张力;密度和黏度由式(6)、式(7)给出。

1.2 相变模型

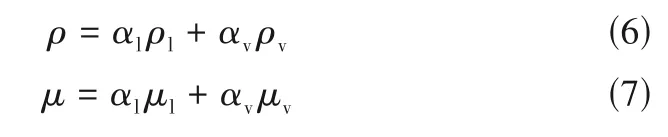

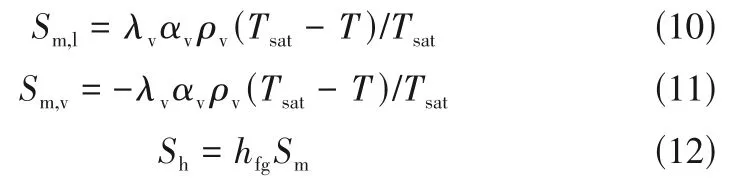

为模拟微通道内流动沸腾现象,需选用合适的相变模型。基于VOF 的相变模型主要有界面热阻模型、锐利界面模型、相界面温度恢复模型等。但上述模型需要在初始化时添加相界面,当流体区域为纯液相区域时,不会发生相变。鉴于此,本文采用Lee 等提出的经验速率相变模型,该模型可在高于饱和温度的纯液相流体区域发生相变。相变模型中液相质量源项和气相质量源项如式(8)~式(11)所示,能量源项由式(12)给出。

蒸发()

冷凝()

式中,和分别为流体温度和工质的饱和温度(373.15K);为液相汽化潜热;和为松弛因子,在本文研究中,==100s。

2 物理模型及求解方法

2.1 物理模型

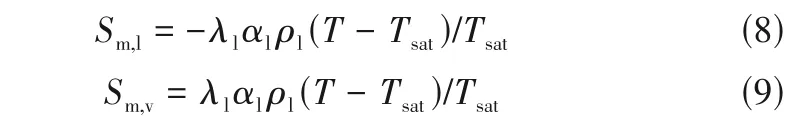

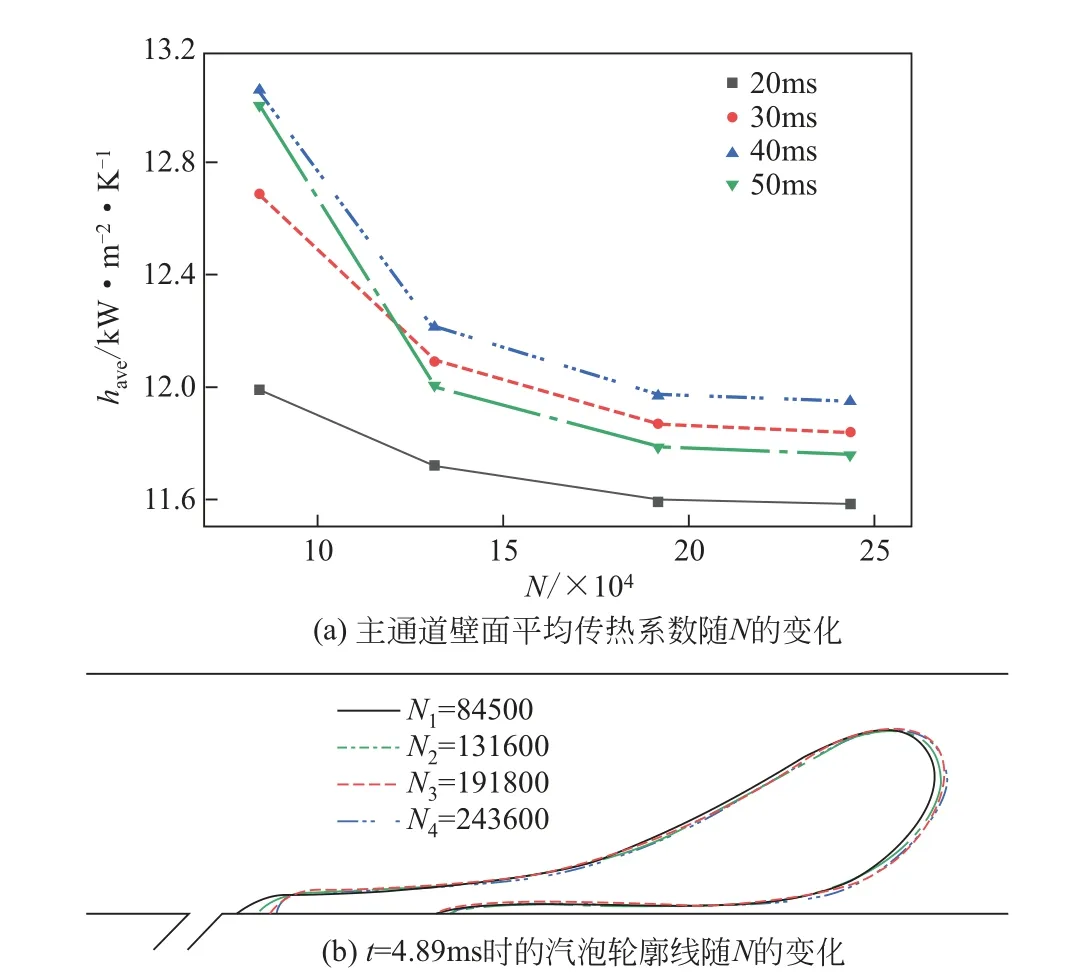

图1给出了两相同的平行主通道由一个支流通道连通的连通微通道物理模型。主通道长度=20mm,宽度=400μm,支流通道宽度=40μm,支流通道中心距入口距离=3.6mm,支流通道相对主通道的倾角=30°~90°。工质物性参数如表1所示,其中假定计算过程中液相和气相的各项物性参数保持不变。

表1 液相和气相的物性参数

图1 连通微通道物理模型

2.2 边界条件及数值求解

微通道入口为均匀速度条件,对应的入口质量流量=500kg/(m·s),入口温度=368.15K;出口为压力出口条件(相对压力=0);壁面为定热流边界条件,主通道热流密度=5W/cm,支流通道热流密度=20W/cm,此外考虑了壁面速度无滑移条件假设。

基于有限体积法求解控制方程,采用SIMPLE算法实现压力和速度的耦合,采用二阶迎风格式离散动量和能量方程,体积分数方程求解选用Geo-Reconstruct算法,并基于显式VOF格式,体积分数方程Courant 值截止值为0.25。非定常项采用一阶隐式格式离散,将绝热定常流动的收敛结果作为过冷流动沸腾模拟的初始条件。此外,时间步长为10~10s,动量方程和连续性方程的收敛准则设为10,能量方程的收敛准则设为10,使全局Courant数保持在1.0。

2.3 当地传热系数

当地传热系数h通过式(13)计算。

式中,为壁面热流密度;T为壁面局部温度;为工质进口温度。

2.4 网格无关性及数值模型验证

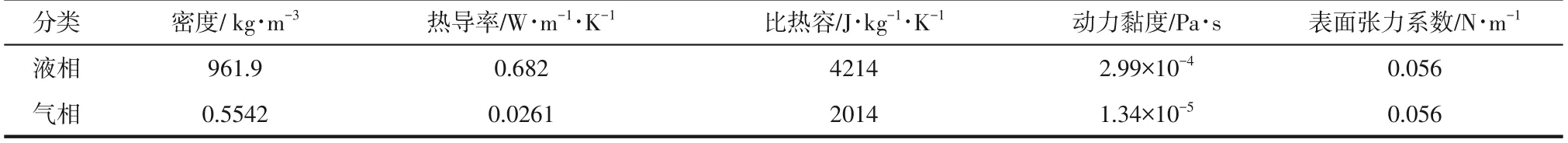

通过ICEM 软件划分非结构化网格,其中在靠近通道壁面处添加边界层网格,连通区域网格局部加密。通过四种网格数进行网格无关性验证,网格单元数量()分别为84500、131600、191800 和243600。=45°时,主通道壁面平均传热系数随的变化如图2(a)所示。图2(b)为=4.89ms 时,不同时上方主通道内的汽泡界面轮廓线。由图2 可知,采用第三种网格(=191800)可在保证计算准确性的同时节省计算资源。

图2 网格无关性验证

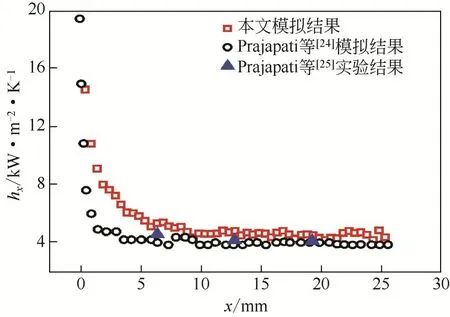

Prajapati 等通过实验与数值模拟,研究了=30°的连通微通道过冷流动沸腾,该微通道的主通道尺寸与本文相同,且通道结构与本文研究相似,宜用于本文数值模型验证。通过本文数值模型计算上述文献中的过冷流动沸腾,主通道当地传热系数的计算结果如图3 所示。对比发现,流动达到准稳态(壁面温度以及通道内气相体积分数达到稳定状态)时,尽管微通道下游两相流动的非定常变化导致入口段(0mm<<5mm)计算结果具有一定偏差,但通道绝大部分区域计算结果与Prajapati 等的研究基本吻合;同时,本文支流通道内核化汽泡在脱落过程中,汽泡界面温度基本维持在饱和温度,这较好地验证了本文数值模型的准确性。

图3 通道当地传热系数的分布

3 模拟结果与分析

3.1 连通微通道内两相流动及传热

由于=45°的连通微通道具有一般代表性,本节将以该连通微通道为例,分别系统研究支流通道中汽泡的生成及脱落动力学行为,脱落过程中连通微通道局部流场及温度场的变化以及支流通道对主通道换热特性的影响。

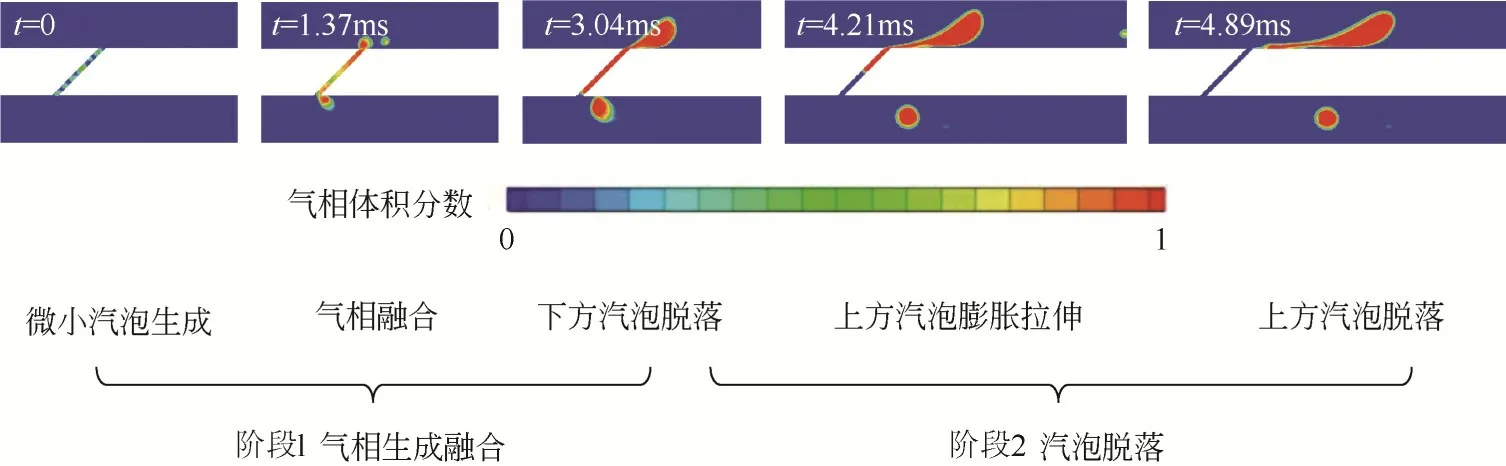

图4基于相分布展示了一个周期内汽泡生成及脱落的演变过程。=0 时,由于支流通道内液相流速慢(近乎滞止状态),易过热,支流通道成为核化汽泡的密集产生区域,生成了多个微小汽泡。=1.37ms时,微小汽泡相互聚并融合,以致支流通道基本被气相填充。=3.04ms 时,核化汽泡不断生长、聚并,所生成的大汽泡在主通道液相的冲刷下发生断裂,下方汽泡脱落至主通道。=4.21ms 时,下方主通道液相受毛细力作用流入支流通道,过热发生相变,同时延伸至上方主通道的过热汽泡加热周围液相发生相变,上方汽泡持续膨胀拉伸;下方脱落汽泡受表面张力作用,恢复成圆形并流向下游。=4.89ms时,在主通道液相的冲刷及支流通道内液相的挤压下,上方汽泡与支流通道完全分离,脱落至主通道。以汽泡断裂为分界点,可将上述整个汽泡动力学行为分成气相生成融合阶段和汽泡脱落阶段前后两个阶段。

图4 汽泡的生成及脱落

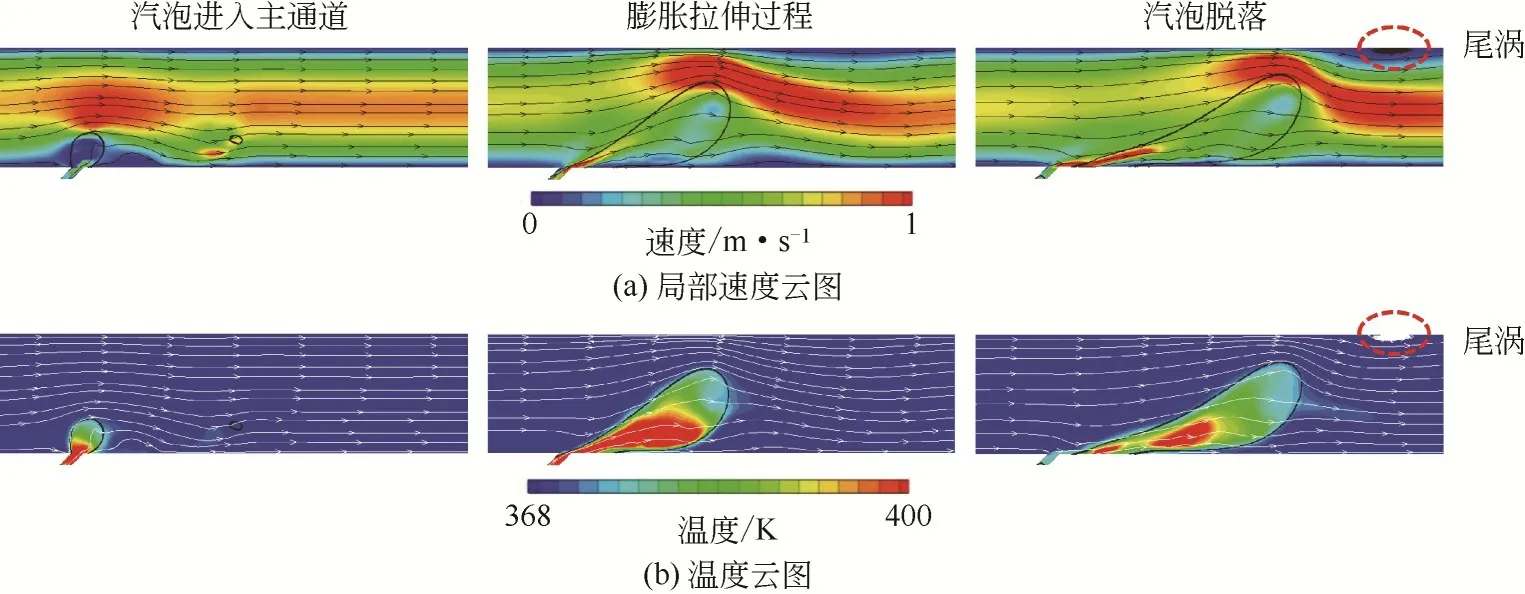

以上方汽泡脱落过程为例,图5展示了支流通道内汽泡进入主通道到汽泡脱落过程中的局部速度云图、温度云图。由速度云图发现,主通道内液相流经支流通道时,通过汽泡上端缘与上壁面之间的空间流向下游,流动空间减小导致汽泡附近液相流速升高,汽泡对流场起到显著的扰动作用。汽泡脱落时刻,汽泡上端缘与壁面间的距离最小,汽泡对流场的扰动最为剧烈,导致在汽泡后端出现尾涡。进一步观察温度云图可知,支流通道壁面持续加热汽泡并将热量向外传递,汽泡内的温度分布呈现左下方温度高,右上方温度稍低的特点;同时可见过热汽泡周围的过冷液相受热发生相变,汽泡持续增大。

图5 汽泡脱落过程中的局部速度云图、温度云图

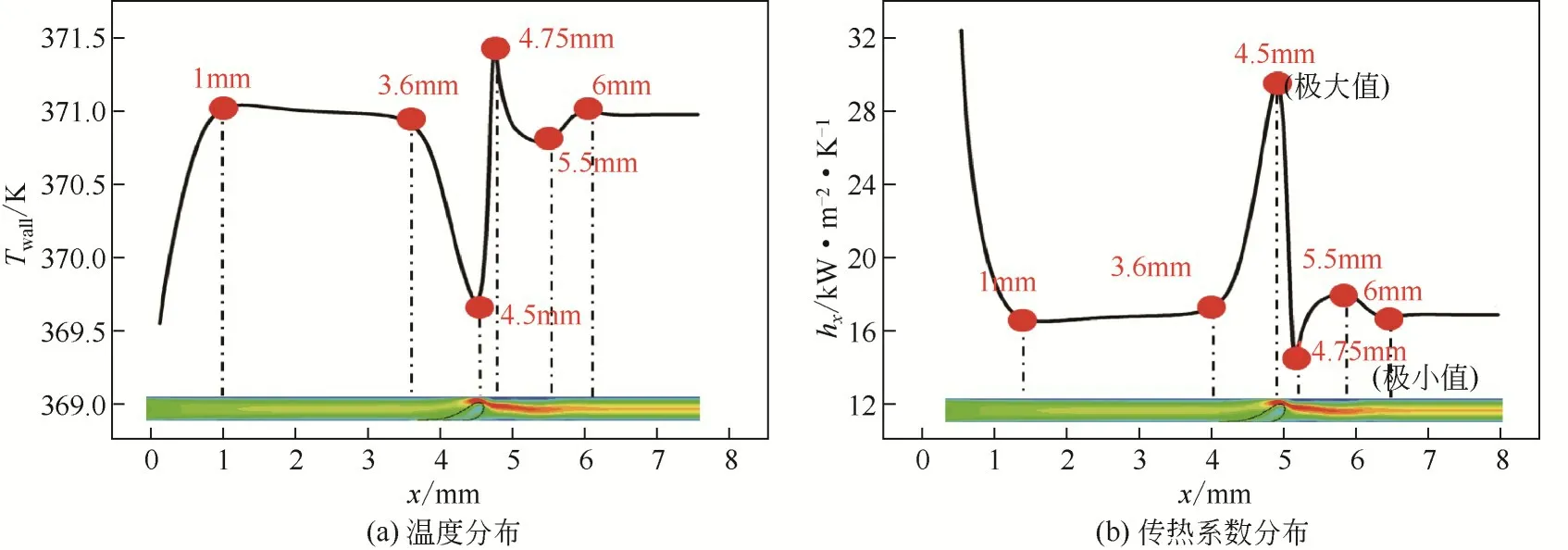

图6为支流通道上方汽泡临界脱落时刻主通道上壁面局部温度、当地传热系数分布及对应的速度云图。支流通道脱落汽泡对主通道沿程换热特性产生显著影响,壁面温度及当地传热系数分布特性沿流动方向可分段分析。在=0~1mm 段,主通道液相沿流动方向被热壁面加热,温度逐渐升高,同时壁面附近热边界层逐渐发展增厚,边界层内热阻增大,通道壁面温度迅速升高,根据式(13),靠近入口的当地传热系数迅速下降。在=1~4.5mm段,下游汽泡对流场的扰动作用影响到这一区域,破坏了热边界层,尽管沿流动方向液相平均温度升高,但热边界层变薄使得传热温差减小,壁面温度下降。其中,在=1~3.6mm 段,流场扰动作用相对较弱,壁面温度存在小幅度下降,当地传热系数提升小;在=3.6~4.5mm 段,汽泡与通道上壁面的间距减小,流场扰动作用强烈,壁面温度迅速下降,当地传热系数大幅提升。在=4.5~4.75mm 段,汽泡右端存在尾涡区,此区域在汽泡脱落过程中流动性弱,局部液相温度升高,同时热边界层变厚,传热温差增大,壁面温度迅速升高,当地传热系数大幅下降。在=4.75~5.5mm段,此区域在尾涡区后部,由于流体微团的混合作用,对流得以增强,壁面温度下降,当地传热系数相应升高。在=5.5~6mm段,汽泡对流场的扰动作用效果基本消失,与=0~1mm 段传热机理类似,壁面温度逐渐升高,当地传热系数沿流动方向逐渐降低。在=6mm往后,热边界层未完全发展,其厚度沿流动方向变化较小,因此壁面温度变化不显著,当地传热系数亦无明显变化。

图6 壁面局部温度、传热系数分布及对应速度云图

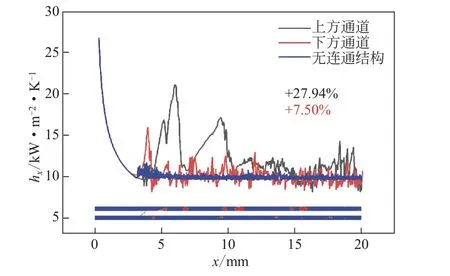

为进一步探究连通结构对微通道整体换热特性的影响,图7展示了通道内流动达到准稳态时(即上方主通道平均传热系数达到最大时刻),上下主通道当地传热系数(传热系数取主通道双侧壁面平均值)的分布,同时给出该时刻通道内汽泡的分布情况。据汽泡分布图可见,由于支流通道右倾,上下主通道的汽泡分布情况不对称,汽泡主要集中在上方主通道,且呈弹状间隔分布。由传热系数分布图可见,与无连通结构微通道当地传热系数相比,在支流通道附近(3.6mm<7.5mm),汽泡脱落对流场的扰动作用促进了通道热边界层再发展,壁面传热系数显著提升。在通道后半段(7.5mm),得益于脱落汽泡与壁面间薄液膜的蒸发效应,传热系数也有一定提升,且传热系数的峰值点位置与汽泡分布相关性明显,最大传热系数分布在汽泡尾部附近。通过加权平均计算可知,与无连通结构通道相比,连通微通道上方主通道传热系数提升27.94%,下方主通道传热系数提升7.50%。上方主通道传热提升更显著是由于上方汽泡的脱落尺寸更大,汽泡脱落过程中对主通道流场扰动更强,同时在汽泡流向下游的过程中,汽泡与壁面间的液膜更薄,液膜蒸发效应亦更强。

图7 主通道传热系数分布及对应汽泡分布

3.2 支流通道倾角对两相流动传热的影响

图8(a)为不同下,支流通道上方汽泡临界脱落时刻通道上壁面当地传热系数分布。图8(b)给出该时刻汽泡与壁面间距和汽泡与支流通道中心距离随的变化。由图可见,不同的连通微通道,其当地传热系数变化趋势相同,但变化幅度不同。支流通道右端的当地传热系数极值点位置与相关:随着的增加,减小,当地传热系数的极大值点与极小值点的位置均随着的增加发生前移。此外发现,当地传热系数极值点大小与受影响的流场扰动程度有关:=45°时,最小,对应流场的扰动最剧烈,汽泡左端热边界层破环程度亦更高(边界层热阻小),导致壁面温度更低,故当地传热系数极大值比其他下的极大值更高;同时,由于=45°时汽泡右端尾涡区(该区域流动性弱,局部液相温度升高,同时热边界层变厚,传热温差增大,相应壁面温度升高)更大,故当地传热系数极小值比其他下的极小值更低。

图8 不同θ下当地传热系数的分布及对应δ和l随θ的变化

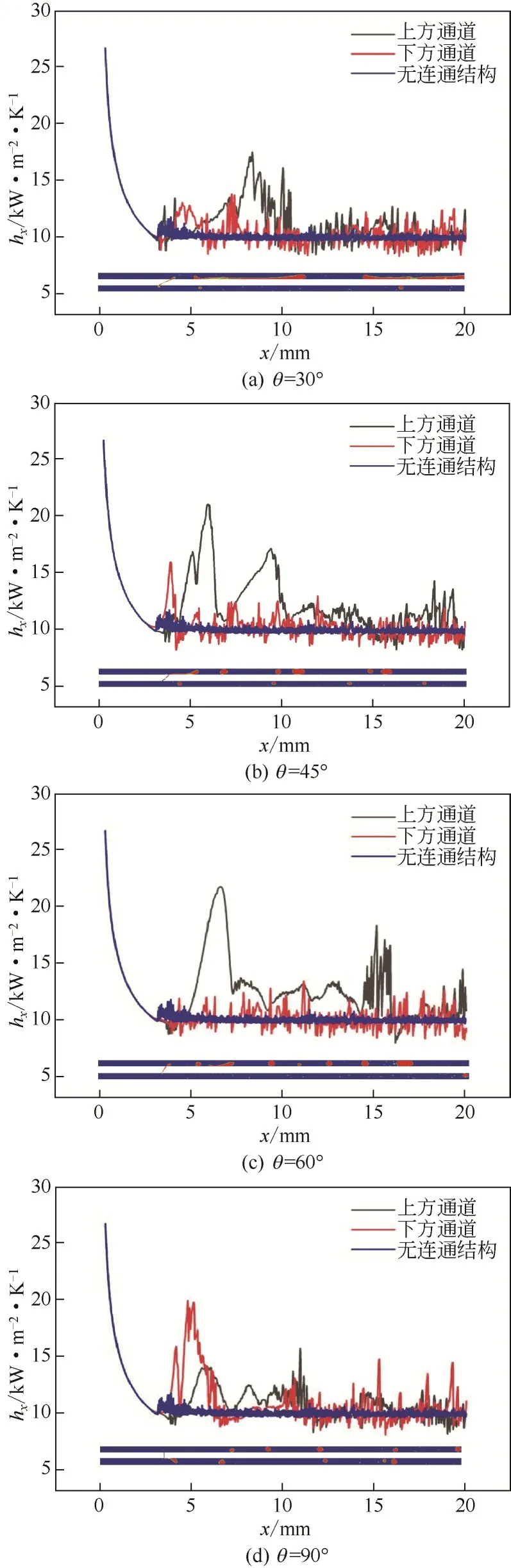

以=30°、45°、60°、90°为例,图9 给出了上方主通道平均传热系数达到最大时(90°微通道具有对称性,图中为下方主通道平均传热系数达到最大),连通微通道的上、下主通道当地传热系数分布及通道内汽泡的分布图。当=30°、45°、60°时,上、下通道传热系数相较于无连通结构微通道,均有所提高,且上通道的提升程度高于下通道,这是由于支流通道产生的汽泡多数分布在上方通道(相应扰流和强化传热作用更强)。但=90°时,由于通道的对称性,上下通道内汽泡尺寸及分布基本相同,其传热系数提升相当。由汽泡分布图可见,=30°时,由于上方通道内汽泡膨胀拉伸长度最大,脱落后的汽泡在有限长度微通道中无法演变成弹状流态;当=90°时,汽泡呈圆状分布。故这两种工况下,汽泡与壁面间的液膜更厚,热阻更大,液相蒸发速率更低,使得主通道传热系数提升较少。在=45°和=60°时,一方面发现,支流通道脱落汽泡对局部流场的扰动强,支流通道附近主通道壁面传热系数提升更大;另一方面发现,上方主通道后端的汽泡均呈弹状分布,汽泡与壁面间的液膜更薄。因此,这两种工况下传热系数提升更大。

图9 四种θ下主通道传热系数分布及对应汽泡分布

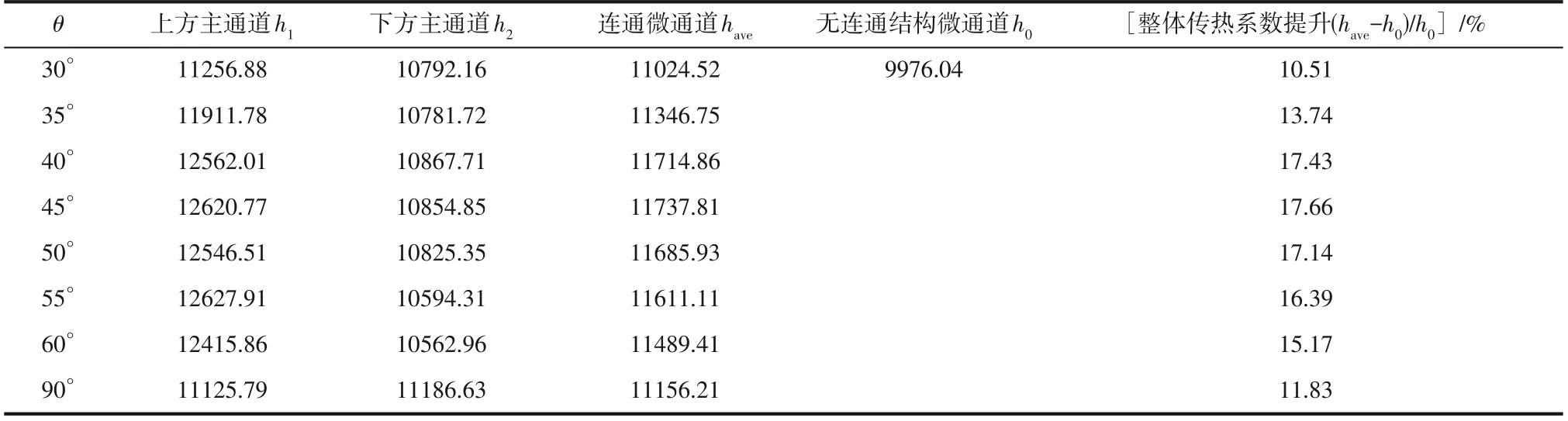

通过加权平均计算各下一个脱落周期内整个微通道的平均传热系数,结果如表2所示。可见与无连通结构微通道的传热系数相比,连通结构使整个通道的传热系数实现了10.51%~17.66%的提升。且=45°时传热强化最突出,上方主通道传热系数提升26.51%,下方主通道传热系数提升8.81%,整体传热系数提升17.66%。

表2 微通道传热系数

4 结论

本文基于VOF 多相流模型,对连通微通道内过冷流动沸腾进行了二维非稳态数值模拟,研究不同下汽泡的发展及脱落规律、连通结构对主通道换热特性的影响,得到以下结论。

(1)支流通道内液相过热后产生汽泡并脱落至主通道,以汽泡断裂为分界点,该过程中的汽泡动力学行为分成气相生成融合阶段和汽泡脱落阶段前后两个阶段。

(2)流场扰动导致的热边界层再发展和脱落汽泡与热壁面间的薄液膜蒸发导热是连通微通道强化流动沸腾传热的主导机制。

(3)影响脱落汽泡对流场的扰动程度。=45°时,流场扰动最强,当地传热系数极大值比其他下的极大值更高。

(4)得益于汽泡脱落时的扰流作用以及脱落汽泡与壁面间薄液膜的蒸发导热,不同的下,整个通道的传热系数实现了10.51%~17.66%的提升(上方主通道最高传热系数提升可达27.94%)。=45°时,连通微通道具有最佳的换热性能。

c—— 定压比热容,J∙kg∙K

—— 支流通道宽度,μm

—— 体积表面张力,N∙m

—— 质量流量,kg∙m∙s

—— 重力加速度,m∙s

—— 支流通道中心距入口距离,mm

—— 气化潜热,kJ∙kg

h—— 当地对流传热系数,W∙m∙K

—— 热导率,W∙m∙K

—— 通道长度,mm

—— 汽泡与支流通道中心距离,mm

—— 网格单元数量

—— 压力,Pa

—— 热流密度,W∙m

—— 质量源项,kg∙m∙s

—— 能量源项,W∙m

—— 温度,K

—— 时间,s

—— 速度矢量,m∙s

—— 通道宽度,μm

—— 体积分数

—— 汽泡与壁面间距,mm

—— 松弛因子,s

—— 动力黏度,Pa∙s

—— 密度,kg∙m

—— 支流通道与主通道夹角,(°)

—— 轴向坐标,mm

ave—— 平均

inlet—— 入口

l—— 液相

sat—— 饱和状态

v—— 气相

——浙江舟山港主通道百年品质工程建设的理念与措施