铜渣选矿工艺在我国的应用现状

由于涉及资源利用程度、冶炼经济效益和人类生存环境等问题,铜炉渣综合利用历来被人们所重视。在现今工业生产领域,铜炉渣有用金属的回收工艺有火法和选矿法两类。火法回收在鼓风炉、反射炉、电炉等高温炉中进行,至今还有较大的传统市场

。

用选矿方法回收冶炼过程产生的废渣中的有用成分,这一思路最早出现于20世纪30年代并于50年代末在日本率先尝试了工业化应用,随后逐渐在世界主要冶炼大国推行开来。随着各国冶炼和回收技术的不断发展,选矿法回收利用冶金资源的技术也渐渐成熟完善并日益得到广泛的关注和重视。

用选矿方法回收冶炼渣中的资源与火法相比无论是在节能方面还是环保方面都具有独特的优势。选矿回收的方法具有能耗低、环境污染小,回收率高、富集比大等特点,它不仅普遍用于综合回收高品位的转炉渣,一些原来不考虑再综合回收的熔炼炉渣也正列于选矿回收的处理范围。我国于60年代开始研究铜炉渣选矿相关内容并逐渐完善、发展出了具有我国特色的渣选矿技术。

目前,由我国自主设计并已建成投产的铜渣选矿厂有青海铜业、河南中原黄金、山东烟台国润、江西贵溪冶炼厂、福建紫金铜业、广西防城港、越南生权、山东鲁方、河南豫光金铅等。并通过这些现场的建设过程和生产数据在工艺流程、生产指标控制方面积累了成熟的经验

。

为使EI准则适用于约束优化问题,文献[11]提出采用PoF作为EI权重的约束期望改进(Constrained Expected Improvement,CEI)准则,即

1 铜冶炼渣的矿物学特性

(3)鉴于大部分炉渣中铜嵌布粒度较细的特点采用细磨技术。但较细粒度的磨矿作业耗电量会相应增加,钢球消耗量也会比常规有色矿的磨矿消耗多,这一现象与炉渣脆且硬、易碎难磨的特点是相符的。

2.5 健康素养与喂养方式的相关性 健康素养合格孕产妇母乳喂养率明显高于不合格者,差异有统计学意义(P<0.05)。见表4。

国内主要的冷却方式不同,铜矿物在炉渣中的结晶粒度、冷却速度各有区别。冷却越慢,铜物炉渣熔体的初析微晶越容易通过溶解沉淀形式长大,也越容易形成结晶状态较好的自形晶或半自形晶,在这一过程中一般还伴随着有用矿物形成较为集中的独立相。这些变化最终对磨矿时矿物的解离和浮选作业中的选别回收形成有利条件。

首先,应加强建设和完善智慧乡村旅游基础设施,重点加强环境整治、道路建设、绿化建设、基础网络建设和餐饮、住宿、娱乐、医疗卫生等基础设施和配套设施建设。

渣选矿的工艺设备与常规选矿作业既有相似之处也有部分区别,并在多年的生产中总结出了较为适应渣选矿的相关工艺及设备。

(2)炉渣中的硫化铜主要分布方式及粒度组成情况包括:

①在铁橄榄石内结晶:这类结晶方式中的各类硫化铜矿粒度较细,很难见到0.043mm以上的颗粒。②在铁橄榄石、玻璃相、磁铁矿边界晶出:这类结晶形式的粒度分布较不均匀,一般在为0.005mm~0.2mm之间。③在磁铁矿内结晶。④与金属铜一起结晶等。

2 铜渣选矿技术特点

铜炉渣所含相关元素变化不大,性质较为稳定,且炉渣中的铜矿物主要以硫化物的形式存在,这对采用选矿方法回收炉渣中的铜是比较有利的

。结合上文所述炉渣的物理性质,其选矿工艺相对于常规有色金属和黑色金属的选矿工艺有其显著的特点:

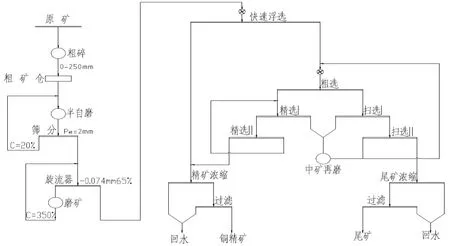

渣选矿工艺经过多年的实践经验总结,结合冶炼渣自身的特点,目前已经形成了较为成熟稳定的工艺流程。根据流程中矿的处理方法分位两种较常见的工艺流程,第一种流程是将中矿集中返回二段旋流器前(以下简称流程1),第二种流程是将中矿再磨后返回粗选前(以下简称流程2)。图1及图2分别为流程1和流程2的典型性现场流程图。

建筑师、规划师、景观师、艺术家、文人学者等,为了寻找乡愁、施展才华或是实现各自的理想,纷纷下乡。欧宁、左靖的“碧山共同体”,展示一种精英对田园的想象。邱建生的“培田春耕节”,旨在恢复耕读传统。设计师凭借专业素养,在尊重并弘扬地域特色的同时,融入了自己的创新性,使乡村满足村民的现代化生活需求。这种模式不仅对设计师的专业素养要求很高,而且由于设计师个人不可能具备资本主导的经济实力,所以要求设计师在政府、投资人和村民之间有高度的协调平衡能力才能保证项目的实施。

铜渣选矿的原料绝大部分来自于火法冶炼造锍熔炼和吹炼熔炼炉渣,均为火法冶炼在炼铜造渣过程中产生的含有价金属产品,在冶炼过程会因火法冶炼工艺不同产出不同品位的炉渣副产品。虽然冶炼过程中精矿的非铜相反应过程会有所差异,但是产生炉渣的趋势是大致相同的。铜炉渣主要有如下特点:

在正式建设的过程中,必须制定管理责任制,统一权利和责任。这将使问责制能够移交给各部门的人员,以提高管理人员在实际管理过程中的积极性,并进一步提高管理效率。此外,管理进程要求个别执行管理项目。不能统一的,不得指派专人或者部门负责。这些措施需要重新分配和有效执行。

(4)因为铜渣密度大、矿泥少,所以在浮选中的沉降速度较快,一般应选用较高的浮选浓度保证浮选指标,随着浮选浓度提高,浮选槽选用的台数、作业消耗的药剂量也相应减少。

(5)铜渣中铜粒度粗细不均匀且细粒级占比高的特点决定了单段磨矿指标较差的特点,因此应广泛采用阶段磨浮流程保证最终精矿指标尤其是最终精矿的回收率。

(6)与常规矿山项目相比,熔炼渣作为选矿作业原料时受冶炼炉工作效率的影响较大,因此选矿的给矿量常在一个范围内波动,入选品位的波动尤其大,这就导致浮选作业的泡沫层厚度变化较大,因此在选择选矿设备尤其是浮选设备时,应考虑其对这一波动情况的适应性。

3 典型的渣选矿工艺流程及设备应用

3.1 工艺流程

(1)为保证选矿指标的提高,应在入选前对炉渣原料进行处理,最好采用渣包内冷并却适当补充喷淋水的方法使其较为缓慢的自然冷却。合理有效促进炉渣结晶并使铜相分子聚集长大形成较粗颗粒。

概而言之,口语产出数据不能单方面地说明冠词的习得情况,书面测试是不可或缺的;研究结果不可单凭成绩判定,个体差异性分析不容忽视。语料库法虽然方便,但语料库是前人经过特定的方法在特定的测试中得出的数据,研究者对于语料库的控制十分有限,因此所需数据的收集也是有限的。再者,由于语料库法缺乏互动性,即利用语料库得出的结论是基于数据的机械的结论,研究者对受试当时的心理情况等无从得知,所以得出的结论有待进一步验证。

流程2中矿单独分级再磨曾经是渣选矿领域较为常见的中矿处理办法,流程1将中矿集中后独立分级,然后返回二段磨矿进行再磨。近年来现场普遍反映该种流程的实际使用效果不佳,于是针对性出现了流程2,将中矿集中后独立分级返回再磨,流程简单实用,也避免了因为浓度较低、粒度较细带来的分级效率差的问题。

流程2的碎磨工艺采取“半自磨机+球磨机”的SAB工艺。半自磨机的排矿经圆筒筛筛分后的筛下产品通过旋流器进行分级,旋流器沉砂进入一段磨机再磨,旋流器溢流进入快速浮选作业。快速浮选的精矿作为最终精矿产品的一部分泵送至精矿泵池,尾矿则通过二段磨矿闭路后进入粗选、扫选和精选的浮选流程,精选作业产生的精矿与快速浮选的精矿混合后成为最终的精矿产品,其余部分成为最终尾矿产品。精矿与尾矿各自进入浓缩-过滤的脱水系统后得到最终精矿与尾矿产品。表1为采用流程2的渣选厂的设计生产指标。

3.2 工艺及设备

近年来研究发现,在现场常见的冷却方式中,渣包冷却方式相较自然冷却、铸渣机铸渣和水淬冷渣等方式更有利,于是逐渐形成在渣选矿前渣环冷场多个渣包冷却这一主流的操作工艺。

(1)炉渣作为原矿的成分相对简单,常见成分为铜矿物(主要是硫化铜,少量为氧化铜和原生铜)、磁铁矿、铁橄榄石、金属铜和玻璃相。吹炼炉的炉渣外观呈黑色致密块状,主要金属矿物有磁黄铁矿、铁氧化物、硅铁、黄铜矿、合金、斑铜矿、辉铜矿、自然铜和铜蓝。真密度较大(一般在3.2t/m³~3.5t/m³。),松散密度一般在2.0t/m³~2.4t/m³。

碎磨工艺:碎磨作业是渣选车间基建投资、电耗及钢材消耗最多的生产环节,选择节能低耗的碎磨工艺,是实现渣选矿节能降耗目标的关键。常见的碎磨工艺包括常规碎磨工艺(主要是以圆锥破碎机为代表的多段破碎工艺)、半自磨工艺(主要是SAB工艺)和高压辊磨工艺。目前主流的碎磨工艺采用半自磨工艺,其优点主要是能接受较大的给料粒度,可替代中细碎和筛分作业;工艺流程短,占地面积小;作业环境友好,有利于达到环保要求。在电费普遍不高的地区采用优势较为明显。

选别工艺:炉渣中含铜矿物嵌布粒度粗细不均匀,金属铜主要以粗粒嵌布为主,但部分含铜矿物嵌布粒度细,必须细磨才能解离,采用阶段磨矿、阶段选别、中矿集中返回的流程可获得较好的指标。一段磨矿后进行高浓度快速浮选,可直接获得高品位的渣选铜精矿,避免了金属铜和粗粒铜矿物过磨,有利于精矿过滤。快速浮选的尾矿进行再磨再选,使细粒铜矿物充分解离,有利于降低渣选尾矿中的铜品位。浮选尾矿采用磁选,产出渣选铁精矿和渣选尾矿。

脱水工艺方案:基于选别产品的特征,渣选铜精矿和渣选尾矿采用浓缩+过滤两段脱水工艺。磁选作业的渣选铁精矿浓度较高,不需要浓缩,可直接进行过滤脱水。

欧阳锋踩着棉花团开了房门,也没亮灯,摸进卧室就钻进了被窝,钻进被窝就碰到了女人弹性十足的身体。趁着一股子酒劲,欧阳锋将自己脱得精光,抱着女人结结实实地做了一回。

辅助设备:随着渣选工艺的不断发展,在渣选矿中常用的辅助设备也在不断推陈出新,如粗碎的给矿设备由单一的振动给料机扩展到重型板式给料机、棒条式给料机等多种设备;磨矿后的筛分设备也有单一的直线振动筛扩展到轻便省电、布置便利的圆筒筛;再磨设备也由单纯的球磨机增加了立磨机的应用;精选设备中也开始逐渐尝试使用浮选柱代替部分浮选机;过滤设备也广泛使用了卧式压滤机、陶瓷过滤机、立式压滤机等多种设备。

3.3 厂房配置及厂区布置

常见的渣选厂一般包括粗碎厂房、皮带廊及转运站、磨浮厂房、药剂制备及添加室、鼓风机及空压机房、浓缩及泵房、过滤厂房等主要车间。近年来随着工业化项目建设集中化、智能化的需求,并考虑到作业联系较多、现场管理便利等原因,常将药剂制备、鼓风机及空压机房等功能集中在磨浮厂房的副跨内统一配置。

此外,常规选矿厂需要的试验及化验室、技术质量检查站、仓库、维修设施和生活行政设施等一般根据项目具体情况进行统一考虑,常将以上需求与冶炼作业的相关区域进行合理的合并。

(2)考虑到铜冶炼渣有较大的密度和硬度,宜在磨矿尤其是一段磨矿中采用较高的磨矿浓度,使过粗和过细粒级的占有率均减少,保证中间粒级的占有率增多,有利于浮选作业提高选矿指标。

渣缓冷场常与渣选区域就近设置,因该场地面积普遍较大,除了可供炉渣二次破碎外还起着调节冶炼和渣选矿之间生产波动的作用,为渣选矿的连续稳定生产创造条件。

综上所述,胃癌骨转移发生机率较小,一般是淋巴结、肝肺转移合并骨外转移,一旦发生骨转移,预后极差,生存率仅为半年左右。因此对胃癌晚期患者要密切观察,有效预防及治疗骨转移,对胃癌骨转移灶进行及时有效的减症治疗,以期提高患者的生存率。

粗碎厂房一般设置在堆存区附近,经预破碎后的炉渣经前装机运往粗碎原矿仓,炉渣粗碎后经带式输送机运至粗矿仓。粗矿仓常采用圆形平底矿仓,用于碎矿与磨浮之间生产调节的需要。

磨矿、选别等主要生产设施、药剂制备和添加、鼓风机等都集中配置在磨浮厂房内,可达到方便生产管理之目的,且对降低基建投资也有好处。在条件允许时将所有的磨机和选别设备都配置在同一跨,共用检修吊车,既能缩短矿浆管路,也能方便生产操作和管理。在这样原则下配置的厂房内部布置紧凑合理,能较好的保证生产的顺畅。

浮选精矿和尾矿浓缩后一般通过泵送至过滤车间,渣选铜精矿仓、渣选铁精矿仓和渣选尾矿仓与过滤机一般布置在同一厂房内,过滤机过滤后的滤饼分别卸料至渣选铜精矿仓、渣选铁精矿仓和渣选尾矿仓,并通过抓斗起重机进行渣选铜精矿、渣选铁精矿的倒运及装载后汽车外运。渣选尾矿通过前装机及汽车倒运至渣选尾矿堆场或通过其他方式运走。

3.4 药剂制度

常规的渣选厂一般的药剂制度为:捕收剂采用Z200、起泡剂采用2#油、调整及采用石灰或硫化钠,并在尾矿浮选中使用絮凝剂。但随着近年来渣选工艺的不断发展,已经对传统的药剂制度进行了不少调整优化。如经过多个现场的实践证明,石灰的添加对最终精矿指标并无明显影响,因此近年来的渣选作业一般取消了石灰制备及添加系统。同时在捕收剂的使用上也开始尝试Z200+黄药的混合型捕收剂制度。同时因硫化钠作用不明显及较高的危险品等级,近年来越来越多的现场已经取消了硫化钠作为调整剂的药剂制度。同时考虑到尾矿浓密作业对絮凝剂的需求并不明显以及环保压力的增加,絮凝剂的使用量也大大减少了。

在以上变化趋势下,渣选矿的药剂成本得到了进一步降低。

4 目前铜渣选矿建设中存在问题

(1)由于渣选矿作业属于冶炼作业的下游工作段,在冶炼厂未建成投产之前,无法按正常矿山企业的设计流程取得有代表性的矿样先进行试验,故整个流程中的许多指标都是按照现场生产的经验制定的,因此难免具有局限性和一定的不准确性,这是由渣选矿作业本身的性质决定的。因此在设备选型时,设计单位不能像常规矿山设计时一样有详尽的磨矿实验报告,也就不能对入磨物料的性质有较准确的掌握。尤其是磨矿功指数、Ab值等数据对于磨机选型等具有决定性意义的数据的确实,对磨机等关键选矿设备的选择的确存在不够准确的问题。设计单位和生产现场为了保证生产中的稳定性和可行性,一般会在球磨机和半自磨机的选型中进行适当的放大,或依据国内外相似规模的渣选厂数据作为参考。这样选择的半自磨机和球磨机的型号相对较大,对投资、占地和耗能均有不利影响,造成不必要的浪费。

综上所述,2015—2017年江苏省如皋市育龄妇女死亡原因中以肿瘤和意外伤害占有率最高,相关部门需针对死亡原因实施针对性干预,加强育龄妇女恶性肿瘤疾病的防治工作,采取各种宣传渠道、宣传手段,增强广大育龄妇女的防癌意识,并积极预防意外伤害的发生,减少育龄妇女死亡率。

举报了黄宇后,他们家觉得这种打人的小事,闹不出来什么名堂。我不服气,20多岁就跟他谈(恋爱)了,拖到33岁,肯定要个说法。当时就闹起来,他爸爸一直护他,就说黄宇没有打我,说我诬告。

(2)碎磨作业是选矿厂基建投资和生产中投资最大、耗能最高的生产过程,因此优化选择更加节能降耗的碎磨工艺是实现整个选矿厂节能降耗的关键。除了现有常用的SAB碎磨流程之外,高压辊磨机在处理冶炼渣这种脆而硬、易碎难磨、磨矿功指数高、几乎不含泥和水的原矿时是有优势的,加上高压辊本身碎矿产品粒度细、单位矿石耗电量低的特点,在渣选流程中应有很好的应用前景。但是因为目前国内普遍缺乏高压辊实际应用的例子,对该工艺的日常操作、维护认知程度均不深,故目前很少有现场采用这一技术。

(3)渣选作业中对是否选铁始终存在一定争议,近年来随着铁矿资源需求量的日益增大,市场对铁矿的需求也在渣选矿领域带来了新的要求,将磁选作业引入渣选过程,对中矿进行磁选后可得到品位及回收率较高的铁矿,其品位一般能达到48%~52%。作为水泥生产的辅助材料或建筑材料外销可以一定程度上提高渣选矿的收益。但因此需增加永磁磁选机等相关设备并在厂房配置上做一定程度的考虑。因铁矿价格的变化受市场影响较大,在实际生产中应做充分的市场调研和技术经济分析决定是否增加选铁工艺。

[1]孙中义,铜渣选矿的工艺及实践[J],山西冶金,2015,35(4),100-102.

[2]胡围柱,浅谈铜冶炼炉渣选矿工艺的应用与发展[J],工业技术,2020,17(22),88-91.

[3]夏自发,邹毅仁等,铜冶炼炉渣选矿的典型性分析[J],中国矿山工程,2021,4,6-9.