铝合金铸造工艺优化技术和发展探讨

根据中研普华产业研究院公布的相关数据:在2017年国内铝合金产量已达到800万t,且预计未来五年内依旧以持续增长趋势发展。

为了进一步满足新时代铝合金铸造产品的应用需求,需要加大对铸造工艺技术的合理优化,以期在良好的生产环境下,实现铝合金产品提质增效生产目标。同时,还应当结合铝合金制品的用途,制定科学的工艺优化规划,就此增强我国铝合金优质生产力。

1 铝合金铸造工艺常见类型

1.1 低压铸造

在铝合金铸造工艺中通常包含多种类型的铸造工艺,能够根据生产需求予以确定。通常情况下,最早使用的铸造工艺以低压铸造为主,它实则是借助金属液体成型的原理,在模具中获取铸造制品,如早期使用的羽毛球拍,因其自重轻,易于操作,故此低压铸造工艺的应用优势突出。同时,在此项铸造工艺参与下生产的铝合金制品还能保有稳定的力学性能,且能够实现密度的均匀分布,所投入的成本并不高,对于量产企业而言属于一项较好的铸造工艺。

4宰相概念的第一要素是“处于国家最高决策层”,而不一定是最高行政首长[4]。唐朝的政事堂、明朝的内阁、中华人民共和国的中共中央政治局常委会都是典型的例子(《人民日报海外版》的一篇文章将政治局常委会称为“集体总统”[10]不准确,应为“集体宰相”)。明代的内阁制和首辅制具有承前启后的作用,是中国政治制度史上精彩的一章,具有重要的意义。

如图1所示,法国旅游部门自上而下分别是法国政府、旅游联盟和地区旅游局,而旅游联盟又分成各大区旅游委员会、省级旅游委员会和旅游办公室。政府主要行使监督和赋予其他相关机构权利的职能,对各地的旅游行业发展提出引导性的策略性意见;而国家旅游联盟是非政府组织,负责协助政府和执行政策,其属下的旅游办公室遍布旅游景区,可免费为游客提供旅游咨询和观光游览向导,并提供地图和旅游景点宣传手册,供游客充分了解当地特色和旅游资源[12]。

1.2 真空铸造

在铝合金铸造生产阶段,铸造工艺水平关联着生产品质,且多项参数的调节控制结果,也会对产品带来一定影响。为了进一步达到新时代铝合金制品的高端使用要求,务必从铸造工艺上实施优化处理,进而在铸造工艺优化技术的参与下,为各行各业提供高标准铝合金铸造产品。结合学者朱乐等人的研究成果,在工艺优化阶段,需要从铸造工艺的优选上给出可靠措施。依据上述所述内容,铸造工艺的差别性,往往代表它们的适用范围不同。正如低压铸造对于轻质产品的铸造可行性较强,若用在汽车领域的车轮或者热交换器制造中显然缺乏适应性。所以,要求生产人员以及技术人员都要先期判定不同产品适合的铸造工艺

。

1.3 半固态压铸

在铝合金铸造期间,要想提升生产质量,确保铸造而成的产品,能为各领域提供显著的实效作用,还应当从浇注工艺上提出优化路径。一方面,需要有效抑制生产中原料气孔现象的发生风险,保持原料均匀分布。另一方面,应当严格控制紧密性,特别是对汽车领域中所需要的发动机缸体、变速箱壳、离合器踏板等铝合金部件,需要保证不同位置的薄厚度适中,这样才能进一步维护产品使用安全性。在相关研究中,为了提升浇注合理性,需要在法兰小端口处设立浇口,且浇口方向可确定为横向,就此增强浇注作业的均衡性,也能避免前后浇注时间间隔明显,而产生隔层。此外,在浇注中还要控制好不同浇注位置的原料用量,进而在成型后保持稳定性能。如汽车空间框架生产中使用的铝合金型材,还应当根据空间框架的形状,区分对应的铸造厚度。尤其是蜂窝状结构,更要保证铝合金材料的顺势流淌,从而在成型后可以呈现优等质量。在浇注温度控制上,也应当以铝合金配料差异予以确定。比如对于铝铜合金,在添加电解铜等原材料时,需要将温度保持在850℃至950℃以内,而浇注时的温度为700℃,且最高温度应当为750℃。如若选用的是铝锰合金,则对应的浇注温度应在850℃至900℃以内。据此,应对浇注工艺细节内容进行优化。

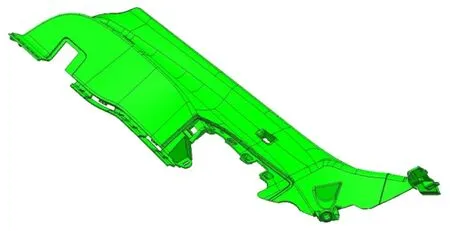

铝合金铸造品在工艺优化中,理应以建模思想构建三维模型,并且依据三维模型呈现的产品结构,确认最佳铸造工艺参数,之后在改进后按照三维模型铸造实体产品,既能减少废料损耗,又能增加铸造精确度。通常情况下,在建模后可以将三维模型作为生产车间产品制造的重要参考,如(图1)所示,由此保障生产质量。关于建模技术的应用,为了同铸造工艺保持密切的相关性,需要有关人员在建模中,实现三维模型与部件点位、厚度等指标的统一分布。如若是对汽车车轮等带有弧形结构的表面进行建模,也要实现“全面匹配”,以免因模型失真,影响最终产品的质量与生产效率。而对于独立生产的铝合金部件,在统一铸造工艺下,应将其看为一体,以免因部件之间的型号规格不一致,致使产品制成后缺乏实践价值。其中还需关注的是对于铸造工艺中涉及的模具以及保温棉等部件,也要注重属性差别,这样才能在优化技术的参与下,达成既定生产目标。三维建模的有效调节亦是铝合金铸造工艺优化中的关键性内容。随着三维模型的客观演示,即可获取更多可用资料,实现对局部位置的精准铸造。

2 铝合金铸造工艺优化技术的关键点

2.1 优选铸造工艺

于铝合金铸造期间,还可以利用真空铸造工艺,经过对型腔气体的合理抽离,创造真空生产条件,这样可以避免因气体溶解情况,影响力学性能稳定性,也能有效防范气孔的产生。经过比对后认定真空铸造工艺具备操作简便,密封良好特征。然而,由于真空铸造中有着严苛的工艺要求,致使效率及其品质容易受外界因素干扰,且经济性偏差。

由表1可知,副瓣电平设计值越低,则噪声系数越大,链路增益越小。该表中仅对笔形波束的方向图作出统计,若天线波束要求为宽波束或余割波束形状,由于不等相位引起的噪声系数恶化将更加剧烈。

另外,也要充分考虑铝合金制品不同制造位置对厚度、温度等参数条件要求的不一致性。例如对于镁铜铝合金材料(2xxx系列),在其生产时,要求加强对原料的热处理,且此类型产品有着高强度与高锻造标准,可以选择真空铸造工艺。以汽车领域中的铝合金车身板为例,在生产5XXX系铝合金产品时,无需强化热处理,且对于可塑性的要求更高,未形成高强度要求,依据上述三种常见铸造工艺,可以选择低压铸造或是半固态压铸,此类产品中使用的主要是镁铝合金材料。基于此,在铝合金铸造工艺优化技术中,应当优选铸造工艺,并且始终参照明确的生产目标,确认适宜的工艺技术。

2.2 明确浇注点位

在使用铝合金材料制造铸造品时,还可以应用半固态压铸工艺,它具体是将铸造原料调整为半固态,之后凭借半固态原料的形状可调节特点,依照生产标准压铸成型。同上述多种工艺比较,能够有效提高铝合金制品的美观度,继而达成优质生产目标。在实际铸造作业中,半固态压铸有利于提高生产效率,并且不易破坏生产模具,在成本投入上也要略低于真空铸造

。

进一步行食管电生理检查,予心房S1S2程序刺激,设置S1S1间期为400 ms,S1S2间期为360 ms,S1S2间期每次递减10 ms,可诱发出心动过速,诱发窗口为S1S2 400/280 ms,诱发出心动过速与自发心动过速一致(图4),予频率为250 次/min的S1S1连续刺激可终止心动过速。期间患儿未诉心前区不适,无头晕、黑蒙、晕厥,无呕吐等不适。考虑患儿年龄小,为首次发作,但发作时心率明显增快,遂予酒石酸美托洛尔片10 mg/d口服以预防心动过速发作,定期门诊随访,必要时行射频消融术。随访半年,无复发。

2.3 构建三维模型

医生哈韦德·凯利就是众多医生之一。当他听说她来自的城镇时,他走到医院的大厅,来到她的房间。他马上认出了她。他决定尽他最大的努力医好她。

2.4 规范优化步骤

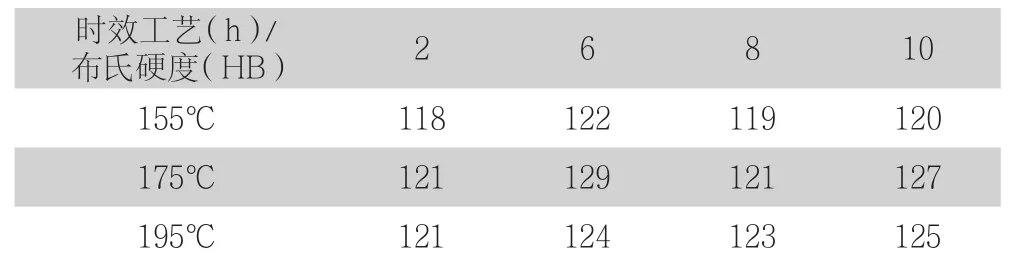

在铝合金铸造工艺优化技术实际应用阶段,需要在参数控制上,全面了解工艺参数对产品质量及其性能产生的具体影响,进而总结出最优参数标准,指引生产车间有方向性的生产优质产品。此处以铝合金铸造预处理工艺为例予以阐述,在判定铝合金力学性能在参数变化下的影响程度时,可通过固溶温度、时效工艺等参数具体评估结果控制实际铸造参数。从相关研究中了解到:固溶温度升高时,对应的铝合金硬度指标随之降低,直到达到520℃固溶温度时,铝合金硬度基本上保持在98HB左右,而后即使继续升温,也不能引起硬度值上涨。故此,在固溶温度参数确定上,需将理想值设定为520℃固溶温度。在研究时效工艺时,不同时效下,反馈的铝合金硬度指标存在差异性,详细信息见(表1),且在不同时效工艺下,随着时效延长,布氏硬度变化幅度不等。其中155℃时效工艺下,随着时长由2h逐渐延长到10h,其布氏硬度指标呈现“先升后降”趋势,而175℃时效工艺下,则以“先升后降再升”为主,195℃时效工艺在则对应的布氏硬度也有着明显波动特征。从而推断出,在铝合金铸造工艺应用中,尽量保持155℃时效工艺,这样才能促使铝合金产品达到最优良的力学性能,即布氏硬度最大(峰值)则代表对应的铝合金力学性能稳定

。

2.5 严控工艺参数

在铝合金铸造中需要通过规范生产步骤,实现对铸造工艺的合理化优化。只要生产流程中涉及的各项铸造步骤足够细致,就能为后续铸造而成的铝合金制品质量的提升带来可靠保障。根据相关研究可以将铸造流程整理如下:原材料配制→三维设计→三维设计→工艺设计→生产任务→模具制作→采购原料→下料去除毛刺→加热制胚→切边→锻造成型。按照上述步骤后,需要对其实施研磨、酸洗、抛丸等多项处理操作,最终经过机械加工后制成合格的铝合金制品。实际上,为了实现对各项生产步骤实施效果的考量,还专门在原料采购环节采用光谱成分分析方法,验证原料质量,且在锻造成型步骤对其展开质检。直到进入热处理步骤,对其布氏硬度加以细致检验。待全部细化处理步骤完成后,还要对成品的机械加工步骤再度实施检测,而且入库时,需要做好相关记录,直到校验无误后,方可正式对其进行包装,等待客户取走产品。在三维设计步骤中,相关人员需要充分借助CAD软件,便于在软件辅助下,实现产品的精密设计。

3 铝合金铸造工艺优化技术的发展路径

3.1 推行在线监测模式

铝合金铸造工艺优化技术在不断优化中,也必然呈现全新的铸造生产景象。其中最为突出的是采用智能监测手段,预判潜在的铸造失误风险,也能指引负责铸造生产车间的管理人员,利用在线监测结果,提出可行性优化管理措施,最终能够推动铝合金铸造事业朝着智能化、信息化方向快速转型。

以学者刘泉等人的研究成果为依据,在铝合金铸造工艺实际应用期间,在线监测技术的应用无疑能够为工艺参数的合理控制、铸造步骤的细化管理提供指导服务。在线监测技术在应用阶段,具体包含在线检测、数据采集以及自动化控制等功能模块,且每项功能都能为精准铸造带来助力。比如在在线检测功能模块中,可以依据磁粉无损检测等无损检测技术,对当前每一项铸造步骤进行质量检测,因此种检测方式不会对产品造成破损,故此在检测后可直接进入下一项工序

。如若在检测后确认铝合金产品存在表面缺陷、结构异常等情况,需要经过对产品进行筛除,将其输送至其它区域,等待技术人员修复后判断是否属于废件,从而为产品质量的稳步提升创造了有利条件,也能增加客户的满意度,提高整批产品的合格率。在实操中关于在线监测模式的运用,可以按照研发设计硬件系统、连接工业企业ERP系统、安装信息管理软件系统等途径,达成在线监测实施目标。

3.2 完善工艺专家系统

铝合金铸造工艺在其发展期间,需要针对工艺专家系统予以完善,便于在此系统的助力下,能为铝合金制品践行高效优质生产目标给出明确指引。因该系统具备缺陷分析以及精准排障、参数调控等特征,在实际应用中,可以为铝合金铸造流程中的熔炼、切边、锻造等步骤提供参考信息,便于经过优化后可以改善铝合金铸造生产现状。此系统在完善中,将逐渐趋于全面化、精准化、自动化方向发展。其中指代的全面化完善,是指随着系统完善发展,除了能在铝合金铸造生产环节发挥效能外,也能在预算管理、调度管理甚至是经济性分析上均能给出辅助信息,且涉及的应用范围更加全面。至于精准化指的是在未来发展中将与更多高新技术保持联合关系,生产的铝合金制品精确度更高。自动化是在大数据技术、云计算技术等多项信息技术参与下,减少对人工的依赖。

3.3 加强数值模拟分析

在铝合金铸造工艺发展中,也将实现数据模拟分析的强化处理。它主要是针对上述提及的三维模型,对参数变化数值进行模拟分析,之后给出更符合生产实况的参数数值。比如依据三维模型对材料参数进行模拟分析时,如若铝合金铸造中使用A354部件材料,搭配SKD61钢模具,则在铝合金生产中,在对浇注时间等参数进行模拟演示时,需要将温度指标控制在538℃(固相线温度)左右。在铸造成型中,铝合金材料液体在不同流速下,最终制成的铸件质量有差异,在按照指定模拟数值演示后择优而选,推断出最佳参数数值。

4 结论

综上所述,在铝合金铸造过程中,要想有效提升生产质量,充分展现合金的性能优势,应当从工艺选择、精准浇注、三维建模、步骤规范、参数控制等方面着手,始终将时效工艺设定在155℃,继而改善铝合金铸造品的力学性能,并在未来改造中,朝着智能监测、信息化、虚拟化方向发展,确保在优化工艺技术辅助下,铝合金制品无论从性能还是品质上,都能达到新时代多元领域使用要求。

[1]牛晓强.镁铝合金羽毛球拍铸造工艺及性能研究[J].特种铸造及有色合金,2022,42(04):536-537.

[2]朱乐.论铝合金铸造工艺优化技术的应用与发展[J].世界有色金属,2019,(19):170-171.

[3]毕江,刘雷,张东生,等.铸造、快凝及增材耐热铝合金的研究进展[J/OL].中国有色金属学报:1-41.

[4]刘泉,黄斌,胡兴,等.铝合金铸造工艺过程在线检测技术的应用研究[J].中国金属通报,2021(06):90-91.