压缩式垃圾?专?装置新型?适应系统的研发及应?

?闯 李兵

摘要:在底盘发动机动?平台基础上,运?底盘发动机ECU(电?控制单元)与专?装置PLC(可编辑控制器)之间的联合控制,通过压?变送器作为两者联络通讯的桥梁纽带,实现了压缩式垃圾?专?装置的新型?适应系统。新型?适应系统具有“所供即所需”的?适应特性,提?了压缩式垃圾?的效率,降低了油耗,系统硬件简单,可靠性好,为压缩式垃圾?及其他同类?况专?汽?的控制系统提供了?种控制?法的借鉴。

关键词:压缩式垃圾?;专?装置;?适应系统

中图分类号:U469.6+91 收稿?期:2022-05-09

DOI:10.19999/j.cnki.1004-0226.2022.06.013

1 前?

压缩式垃圾?专?装置在作业时,各个机构的执?油缸所需流量由于机构的不同而不同,同?机构的执?油缸由于作业过程的?况变化导致所需流量也会发?变化。?前液压系统较多地采?定量系统,不能很好地适应这种流量特性变化,还有?部份液压系统采?变量泵系统,系统复杂、成本?,流量变化响应速度慢,均不能达到理想效果。

本?从控制底盘发动机转速的?度,构建?种新型的流量?适应系统出发,介绍了如何实现专?装置的流量特性与发动机转速控制特性之间最佳灵活匹配?法,使?适应的变量系统更加简单、实?、效果好,为提?压缩式垃圾?的控制?平提供了?种新的技术路径。

2 专?装置结构组成及现有控制系统的缺点

2.1 专?装置结构组成

压缩式垃圾?专?装置结构主要由进料压缩机构(刮板、滑板)和卸料机构(填装器、推板)组成,如图1~图2所?,各机构均由对应的油缸进?驱动,实现各个机构的作业功能。

进料压缩机构是作业频次最?的机构,在进料压缩时随着压缩垃圾量的增加,机构作??会慢慢加?,油缸的压?随之增加,其机构速度将发?改变,液压系统流量随着垃圾压缩量的增加而随之变化;卸料机构作业频次不?,卸料作业?次,机构?作?次,而且?况不会发?变化,但填装器作业和推板作业是不同机构,固定的?况下,其两者的流量需求也是不同的。

2.2 现有控制系统的缺点

现有的压缩式垃圾?液压控制系统,较多采?定量系统,即不论机构不同和机构作业的?况不同,液压系统均输出相同流量到各执?油缸;还有的液压系统采?变量泵系统,通过改变液压泵的排量来改变液压系统的流量。这两种系统的技术路线存在明显的技术短板。

a.定量系统不能很好地适应各个机构和?况的流量需求变化,流量输出值不可避免地存在“供过于求”与“供不应求”两种情况。供过于求是过多流量由?压溢流产?热量,油温?,效率低,油耗?;供不应求是机构油缸得不到流量满?而速度变慢,作业效率降低。

b.变量泵系统的泵排量改变与负载反馈结合的闭式系统,系统复杂,硬件多,造成故障率?、排除故障困难,而且成本较?。

c.变量泵系统的流量调整通过液压负载反馈来实现,其响应速度?电?反馈?式慢,还存在短时间的“供过于求”与“供不应求”流量?盾现象,?定程度上降低了效率,增加了油耗。

3 新型?适应系统的研发与技术优势

3.1 液压?路控制系统原理

压缩式垃圾?的液压?路控制系统原理如图3所?,控制?式是电?—?路—液压—机构四级控制,即电?信号控制?路系统,?路系统作为液压系统的先导控制来控制液压系统,液压系统的执?油缸驱动相应机构,如刮板、滑板等。

?路系统采?了集装电磁?阀―对应控制?控?控多换向阀,?控?控多路换向阀―对应控制机构执?油缸,路路对应控制;油泵采?定量泵(排量为W),由发动机通过变速箱进?驱动,发动机经换算后的转速为n ,油泵i输出流量为Q =W×n ,流量随发动机转速变化而变化,输i i出压?P ,P 由油缸负载决定,随负载变化而变化,但最?i i不超过溢流阀设定压?P ;油泵出口并联嵌?压?变送max器,把输出压?P 变送为相应的电?模拟信号实时反馈?专?装置的PLC(可编辑控制器)。

执?动作与电磁换通电状态对应表如表1所?,在发动机驱动油泵输出流量Q 和压?P 状态下,DT1/DT2通电i i控制刮板动作,DT3/DT4通电控制滑板动作,DT5/DT6通电控制填装器动作,DT7/DT8通电控制推板动作,均不通电状态下,系统卸荷。

3.2 ?适应系统的?作特性

机构不同,其作业的?况不同,流量需求不尽相同,同?机构作业过程?况发?变化,流量需求也随之变化。对不同机构的流量需求特性和同?机构作业过程的流量需求特性进?分析和预设定,?适应流量系统将按照机构流量需求特性的设定?作曲线进?精准供油,达到“所供即所需”的?的,这就是?适应系统的?作特性和依据。

图4为填装器?作曲线图,填装器?作频率低,?次卸料作业,?作?次。填装器举升和下降过程中,压?P 随运动轨迹变化而变化;流量保证稳定不变,作业平稳i性好,举升油缸直径小,流量需求小,在整个作业过程中,发动机?作转速设定并保持在n 状态(n ?般设定较低, 1 1如750 r/min),即流量供给值Q =W×n ,保持恒流?作。这1 1个流量曲线即为?适应系统的?作特性,只要填装器?作,即激活发动机转速快速调整在n 状态,保证流量供给1值满?流量曲线。

推板?作曲线图如图5所?,推板和填装器?样,?作频率低,?次卸料作业,?作?次。推板推出和回程过程中,压?P 随运动轨迹变化而变化;流量保证稳定不变,有i利于作业安全性和平稳性,推板油缸直径?,流量需求?,在整个作业过程中,发动机?作转速设定并保持在n 状态2(n ?般设定较?,如1 300 r/min),即流量供给值Q =W×n , 2 2 2保持恒流?作。这个流量曲线即为?适应系统的?作特性,只要推板?作,即激活发动机转速快速调整在n 状态, 2保证流量供给值满?流量曲线。E0DB8472-9D99-425D-A44F-BFD1BB5DEA8C

进料压缩机构?作曲线图如图6所?,进料压缩机构作业频次最?,在进料压缩过程中随着压缩垃圾量的增加,机构作??产?变化,压缩过程压?P 随之变化。如上i图5各个动作?作压?曲线所?,即进料压缩过程中,其?况不断发?变化,这种变化反馈在压?变化P 的?作压?i曲线中。

达到液压系统的最?效率和油耗最低效果,其液压功率保持恒定是最佳?案,即恒功率系统,设定液压系统的恒定功率值为K:

(1)

(2)

式中,K为系统恒功率值,W;P 为系统输出压?,M P a; iQ 为系统输出流量,L/min;W为油泵排量,mL/r;n 为发动i i机转速,r/min。

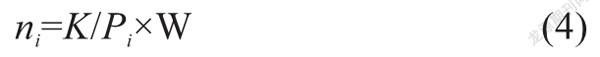

由式(1)、式(2)可得:

( 3)

(4)

在各个动作的?作压?变化P 曲线和设定的恒功率i值K条件下,依式(3)可以得出流量需求特性的?作曲线,如图6?作流量曲线所?,这个曲线即为?适应系统的?作特性;由图6的?作流量曲线和依式(2)和式(4)可以得出实时相应的发动机随动转速n 值。

在整个进料压缩过程中,激活发动机转速快速跟随调整在n 状态,保证油泵流量供给值满??作流量曲线,即i可满?在恒功率状态下,P 与n 的?作特性跟随作业,即流i i量供给值Q 随着?况变化的压?变化P 而变化,并始终保i i持恒功率状态,从而实现了流量“所供即所需”的?适应精准供给,不会产?多余流量经溢流阀?压溢流而产?热量,避免了这部分的??功率,达到提?系统效率及降低油耗的?的。

3.3 新型?适应系统的实现

从3.2?适应的?作特性分析可以得知,机构不同,流量需求不同,如填装器?作时,流量需求是发动机转速为n 状态的恒定流量Q =W×n ,推板?作时, 流量需求是发动1 1 1机转速为n 状态的恒定流量Q =W×n ;同?机构,?作过2 1 2程中?况发?变化,其流量需求也会变化,如进料压缩机构?作时,流量需求是恒功率基础上发动机?适应转速为n 产?的?适应流量Q =W×n 。

在底盘发动机动?平台基础上,构建新型的?适应系统,其接线图如图7所?,专?装置PLC(可编辑控制器)由基本模块、2个数字量模块、1个模拟量模块组成。输?来?油泵输出口并联的压?变送器实时压?P 模拟信号、各开i关启动时触发的数字量信号;输出模拟量信号Sj、数字量信号S1、S2?发动机电?控制单元ECU,使发动机转速分别?我调整在n 、n 、n 下?作;输出数字量信号S3-S10分别i 1 2驱动DT1-DT8电磁铁,实现各个机构动作。

依照图4~图6机构的?作曲线图,转化为软件算法程序导?PLC的运算中?。当填装器开关触发时,填装器开关信号输?PLC,PLC按图4?作曲线算法输出S1、S7、S8,S1信号进?ECU,触发ECU使发动机按n 转速?作,同时1S7、S8驱动电磁铁DT5、DT6,执?填装器?作;当推板开关触发时,推板开关信号输?PLC,PLC按图5?作曲线算法输出S2、S9、S10,S2信號进?ECU,触发ECU使发动机按n 转速?作,同时S9、S10驱动电磁铁DT7、DT8,执?推2板?作;当装载开关触发时,装载开关信号输?P L C,PLC按图6?作曲线算法输出Sj、S3、S4、S5、S6,Sj信号进?ECU,触发ECU使发动机按n 转速?作,同时S3、S4、S5、iS6驱动电磁铁DT1、DT2、DT3、DT4,执?进料压缩?作,?作过程中压?变送器实时反馈?况变化P ,随动?适应i调整转速n ,得到最佳流量值。

可以看出,运?底盘发动机ECU(电?控制单元)与专?装置PLC(可编辑控制器)之间的联合控制,通过压?变送器作为两者联络通讯的桥梁纽带,得以实现了压缩式垃圾?专?装置的新型?适应系统。新型?适应系统具有“所供即所需”的精准?适应特性,提?了压缩式垃圾?的效率,降低了油耗。

3.4 新型?适应系统技术优势

新型?适应系统是?种新型控制?法构建的液压变量系统,在硬件上,充分运?底盘发动机ECU(电?控制单元)与专?装置PLC(可编辑控制器)之间的联合控制,通过压?变送器作为两者联络通讯的桥梁纽带;在软件程序上,分析各个动作所需要的流量、压?及相者最优随动关系,从而把两者?作曲线最优随动关系以运算程序写?PLC运算输出信号,触发ECU对发动机转速进??适应调整从而实现?适应的变量系统。新型的?适应系统具有突出的技术优势。

a.与传统的变量系统相?,新型的?适应系统充分利?了底盘现有发动机ECU、专?装置PLC,结合软件程序运算得以实现?适应变量功能,硬件和接线?式简单,成本?常低,系统运?可靠性好。

b.与传统的变量系统相?,新型的?适应系统不仅流量输出具有“所供即所需”的特性,而且流量?适应响应速度?常快,有效保证了?多余的流量输出,效率提?显著,油耗显著减少。

c.专?汽?专?装置运?的平台为?类底盘,现阶段底盘发动机转速均由ECU进?控制。各类具有相似?况的专?汽?均可应?此新型的控制?法进?发动机转速的?我控制与调节,所以新型?适应系统的控制?法拓展应?性?常好,?泛应?于各类专?汽?的控制系统。

4 新型?适应系统的试验及应?

4.1 ?适应系统的测试和试验

新型?适应系统是?种全新的?适应变量系统,其变量控制是通过专?装置PLC与发动机ECU的联合来实现,其关键技术指标在于发动机是否能按照设定的?作曲线进??适应调整转速,同时能否降低专?装置的油温及油耗。

为了测试发动机转速的?适应性、油温、油耗指标等实际效果,笔者采?两辆总质量为18 t的压缩式垃圾?作为试验样?,导?新型?适应系统的试验?为1号?(测试?),??适应系统的试验?为2号?(对照?),如图8所?。E0DB8472-9D99-425D-A44F-BFD1BB5DEA8C

两辆试验样?,在同?地点同?时间同时进?装载卸载作业测试,以排除环境温度对油温的影响,测试数据?表2。

从表2可以看出,导?新型?适应系统的1号?在填装器和推板?作时,其发动机?作转速均能?动激活?适应功能,按设定的?作转速(n =750,n =1 300 r/min)?作;压1 2缩作业时发动机?作转速?动激活?适应功能,根据负载量的变化而?动变化在n =900~1 500 r/min之间?作。2号i?所有动作均只能在?种状态1 500 r/min下?作。这说明新型?适应系统的?适应功能得到了实现。

从表2还可以看出,导?新型?适应系统的1号?,?2号?的温升降低了11℃;1号??2号?的吨垃圾油耗减少了0.5 L/t。这说明新型?适应系统能减少系统发热,提?整?效率,降低油耗,达到了理想的效果。

4.2 拓展应?

新型?适应系统通过PLC与ECU的联合控制,嵌?压?变送器作为两者的通讯纽带,实现了液压系统的?适应变量系统,这是?种专?汽?专?装置变量的新型控制?法,可以?泛应?于其它专?汽?。

如图9所?的餐厨垃圾?,其提升进料装置与后?卸料装置,不同的?况和不同的动作应?上述的控制?法,在软件程序中写?不同算法及?作曲线对应关系的?适应程序,使各个动作按照算法设定的?适应条件进?发动机转速的?动调整与适应,即能达到节能与提?效率的效果。

5 结语

压缩式垃圾?作业?况不断发?变化,新型?适应系统智能地识别相关变化,通过PLC预设的?作曲线,触发ECU?动调整发动机转速,提供相应的液压系统流量,达到?我匹配的?的。新型的?适应控制?法和?式,提升了压缩式垃圾?的控制技术?平。

实现?式上,利?底盘现有发动机的ECU和专?装置的PLC,通过压?变送器进?联络通讯,在软件程序上实现了?适应系统功能,系统的硬件简单,成本低,可靠性好。

实现效果上,压缩垃圾?专?装置通过?适应系统,使液压系统的流量输出具有“所供即所需”的特性,?多余的流量?压溢流而发热,提?了效率,降低了油耗。

?适应系统的控制?法和?式,可以应?于具有相似?况的其他专?汽?,如餐厨垃圾?、?装卸式垃圾?、洗扫?等,拓展应??泛。

参考?献:

[1] 张阳,张安.发动机油?控制?法研究[J].商?汽?,2012(12):71-72.

[2] ?晓明,何真伟.后装式压缩垃圾?的液压系统及PLC控制系统设计[J].机械设计与制造,2006(8):123-124.

作者简介:?闯,男,1980年?,?程师,研究?向为专?汽?设计。E0DB8472-9D99-425D-A44F-BFD1BB5DEA8C