浮法玻璃表面渗锡的系统性治理

桂建青 黄建勇 高建军 覃红武

(咸宁南玻玻璃有限公司 咸宁 437000)

0 引言

我国浮法玻璃生产经过几十年的技术沉淀,玻璃质量与国际先进水平的差距逐渐缩小。但是由于行业内各公司的浮法玻璃原片在产品定位及后续深加工应用上存在一定差异,部分生产厂家忽视了浮法玻璃原片的表面渗锡治理,导致浮法玻璃渗锡成为国内浮法玻璃生产企业产品的突出质量缺陷。

随着生活水平的不断提高,人们对建筑、家私的美观度要求也在不断提高。越来越多的高端建筑物开始大面积使用玻璃幕墙、玻璃家私,这对浮法玻璃原片外观质量、光学性能的要求又提高到了一个新的高度。而浮法玻璃原片渗锡缺陷的存在一方面会降低玻璃的透过率,另一方面下游厂商在热弯加工时会起雾,俗称“钢化彩虹”。使得大部分国内浮法玻璃企业的产品无法进入高端建筑玻璃市场。如目前应用于汽车大灯、后视镜的深弯制镜玻璃,对玻璃下表面渗锡量要求非常之高,国内仅两家企业可以生产。

某厂2013年陆续投产两条700 t/d高端节能浮法玻璃生产线,生产白玻、超白玻、色玻原片。在提升产品质量期间,通过采取一系列工艺改进和技术创新措施,成功解决了这一原片质量缺陷。

1 渗锡的产生及影响原片质量的机理

1.1 渗锡的机理

玻璃液自熔窑流经流道进入锡槽,在熔融金属锡液的上方平铺摊开而成形。在玻璃带沿锡槽前进的方向,玻璃的自身温度由进入锡槽时约1100℃,冷却至离开锡槽进入退火窑时约600 ℃。在这样的温度范围内,不可避免地会发生玻璃表面层与锡液之间的离子交换或离子扩散。离子交换反应的结果是玻璃表面层锡含量增加,碱金属和碱土金属含量降低,从而形成浮法玻璃的表面渗锡缺陷。

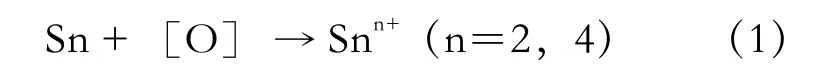

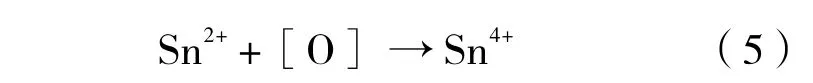

浮法玻璃表面渗锡主要是由于熔融状态的锡的氧化造成的。为了防止锡的氧化,通常会往锡槽中充入惰性和还原性的氮氢作为保护气体。即使是这样也不可避免地会有残余的微量氧的存在。在1023 K(750 ℃)时,氧气在液态锡中的溶解度为0.0049%。这些微量氧与锡发生化学反应,将锡氧化为高价态:

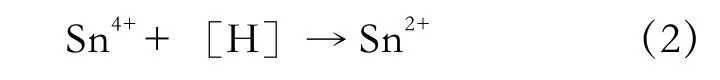

产生的锡离子中主要是Snn+,这是由于锡槽中主要是还原性气氛所决定的。所产生的四价锡可能又被保护气体中的氢还原为二价:

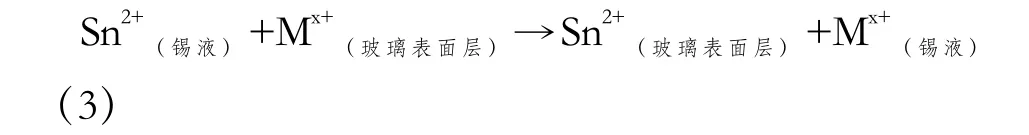

Sn2+在 玻璃带中的扩散速度远大于Sn4+和SnO,这是因为Sn2+与玻璃中的碱金属或碱土金属离子(Mx+)发生离子交换反应:

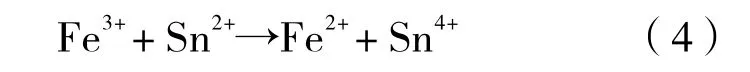

由于离子交换反应的结果,使锡扩散进入了玻璃带的表面层。所以在浅表面层中,玻璃中的渗锡主要是Sn2+。在玻璃的深表面层,由于有Fe3+等 氧化性物质的存在,使得Sn2+被 氧化为Sn4+:

这就是在玻璃的浅表层的渗锡中,二价锡的比例占多数,而在玻璃的深表面层的渗锡中,四价锡的比例占多数的理论根据。

1.2 渗锡影响原片质量的机理

因玻璃表面浅表层Sn2+的存在,下游深加工厂商在对原片进行热弯时Sn2+被氧化:

由于Sn4+离 子的体积大于Sn2+离子,光线通过热弯加工后的玻璃时产生折射,从而形成“钢化彩虹”缺陷。

在玻璃的深表面层由于有Fe3+等氧化性物质的存在,使得Sn2+被 氧化为Sn4+, 而Fe3+被 还原成Fe2+。氧化亚铁比氧化铁的着色能力大10倍左右,因此玻璃 本体 中Fe3+被 Sn2+还 原成Fe2+后 会 降 低 玻 璃 的透过率。

2 700 t/d浮法玻璃生产线投产及试生产现状

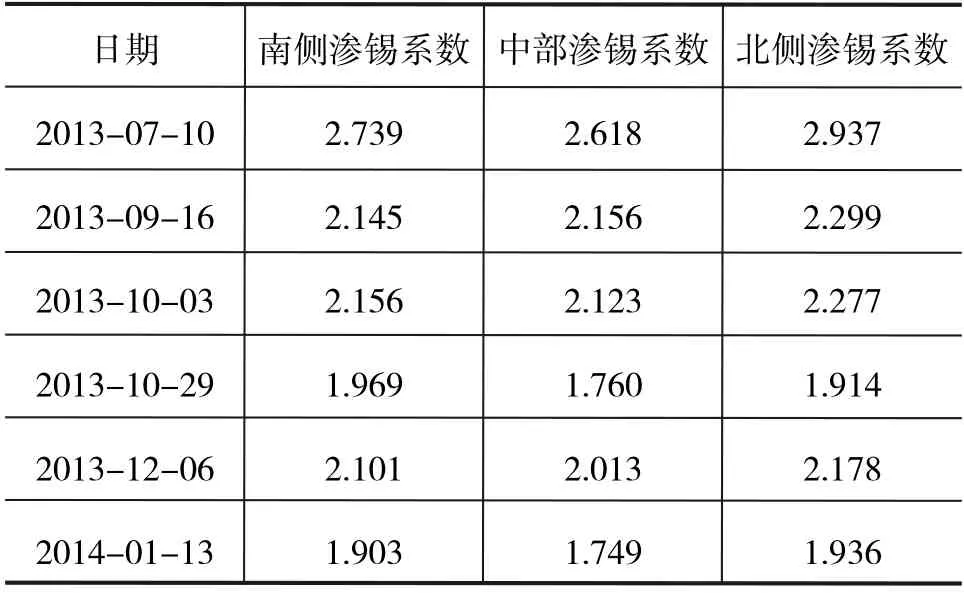

投产初期,该厂两条生产线玻璃表面渗锡均非常严重,无法生产有热弯需求的高等级订单。测量热弯加工不会产生“钢化彩虹”缺陷的原片表面渗锡量,形成标样。测量该厂玻璃原片表面渗锡量,通过与标样渗锡量比对形成系数数据进行统计分析。投产初期该厂6 mm玻璃表面渗锡系数见表1和表2。

表1 白玻渗锡系数

表2 超白玻渗锡系数

该厂对原片进行高温热弯实验,发现白玻、超白玻6 mm原片表面渗锡系数低于1.5时,钢化热弯时才不会出现“钢化彩虹”缺陷。从表1和表2可以看出,该厂两条700 t/d生产线玻璃表面渗锡均严重超标,无法进行钢化热弯加工。

3 玻璃表面渗锡的治理和预防措施

玻璃表面渗锡主要受五个因素影响,分别是锡槽内Sn2+含量、锡槽压力、保护气分配、锡液温度、玻璃液在锡槽内的停留时间。锡槽内Sn2+含量越高,渗入玻璃表面的Sn2+越多;分子运动随温度升高而越发剧烈,所以锡液温度越高,渗入玻璃表面的Sn2+就会越多;锡槽压力越低,外界空气中的[O]渗入锡槽的量就越多,导致更多的Sn2+形成;锡槽保护气分配不合理,没有使氢气发挥有效的还原作用,也会导致表面渗锡增加;玻璃液在锡槽内停留时间越长,玻璃液与锡液进行离子交换的时间就越长,渗入玻璃表面的Sn2+越多。玻璃液在锡槽内停留时间受拉引量大小、玻璃规格制约无法缩短,只有从锡槽内Sn2+含量、锡槽压力、保护气分配、锡液温度这四个方面入手治理玻璃表面渗锡。

3.1 减少锡槽内锡液氧化

锡槽内的[O]有三个来源,分别是空气中的O2和 H2O 渗入锡槽、锡槽保护气中的微量O2和H2O随保护气进入锡槽、玻璃本体中的氧化物。

(1)使用耐高温硅酮密封胶代替常规密封泥对锡槽活动边封进行密封,硅酮密封胶没有气孔并且不像常规锡槽密封泥需要加水稀释才能使用,大幅减少外界O2和 H2O渗入锡槽,从而减少锡槽内锡液的氧化。

(2)使用的氮气保护气是使用空气分馏,氢气使用高浓度氨分解制得,液氨浓度需达到99.8%,制得的氮气和氢气均需通过纯化器进行除氧、除水,最终使保护气中微量氧含量低于3×10-6、露点低于-60 ℃。

(3)玻璃本体中的氧化物通过适当减少原料配方中的芒硝用量来控制。

现阶段行业内浮法玻璃企业生产技术相对成熟,其原料的芒硝用量及保护气的纯度都可以做到较好的控制水平,此时减少锡液氧化的关键办法则是锡槽密封方式的改进。该厂针对不同的密封材料下锡槽渗漏情况及相应的渗锡情况,使用氢气测漏仪测量密封材料渗漏情况,具体数据见表3。

表3 不同密封材料对渗锡的控制效果

从表3可知,锡槽密封效果对渗锡系数降低效果明显,其中耐高温硅酮密封胶密封效果最佳。

3.2 提升锡槽内压力

浮法玻璃锡槽一般需要维持正压,以减少外界O2和 H2O渗入锡槽,从而减少锡液氧化。将槽内压力提升后,渗锡系数降低明显。实验数据见表4。

表4 不同锡槽压力对渗锡的控制效果

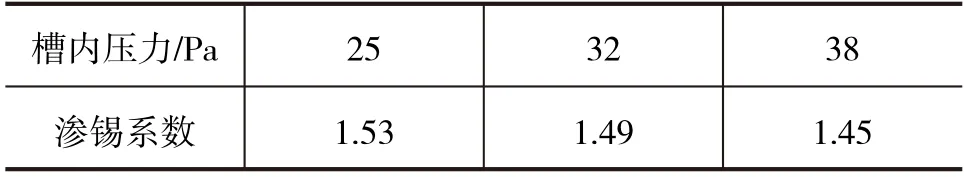

3.3 优化锡槽各区氢气含率分配

浮法玻璃锡槽通过持续通入一定量的惰性气体氮气来维持锡槽正压,持续通入一定量的氢气来还原被氧化的锡液以减少锡槽内的Sn2+含量。通常锡槽根据纵向温度分布情况,可分为高温区、中温区、低温区。高温区温度高氢气还原效率高,可适当减少氢气用量;低温区因为温度低,氢气还原效率也相对较低,但是低温区锡槽出口保护气排放量大,氢气使用过多会造成浪费,所以在氢气总量一定的前提下低温区也不宜通入过多氢气。经过长期的调试跟踪,最终确定氢气用量:高温区氢气7%~8%、中温区8%~9%、低温区5%~6%,可达到最佳的氢气还原效率。实验数据见表5。

表5 不同保护气分配对渗锡控制的效果

从表5可知,随着低温区氢气含率的增加,渗锡系数下降0.08。由于影响玻璃钢化热弯的玻璃浅表层Sn2+主要在锡槽低温区渗入玻璃,因此,升高低温区氢气含率对降低渗锡效果尤为明显。但是低温区氢气含率升高会造成锡点缺陷增加。对低温区氢气含率的调整要综合考虑锡点缺陷数量情况。

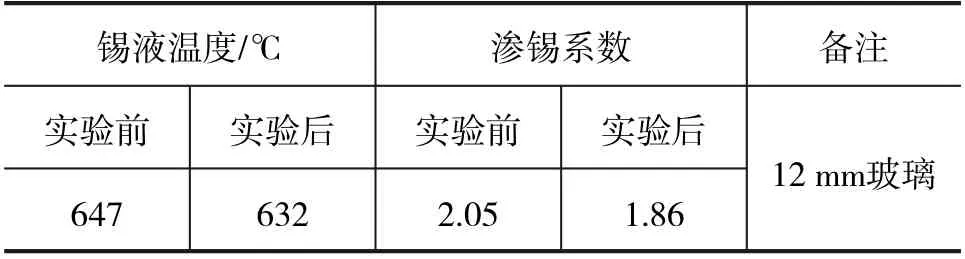

3.4 降低锡液温度

浮法玻璃生产线通常使用水冷式空间水包穿入锡槽空间以降低玻璃液温度,对锡液温度的降低效果有限。在锡槽中温区、低温区设置水冷式锡液冷却器,直接降低锡液温度,可有效降低锡液内氧化亚锡与玻璃的离子交换动能,从而降低玻璃表面渗锡。通过使用锡液冷却器锡液温度降低15 ℃,渗锡系数降低0.19。

实验数据见表6。

表6 不同锡液温度对渗锡的控制效果

3.5 安装锡槽排废装置

锡液被氧化后产物是氧化亚锡和氧化锡。氧化亚锡溶解于锡液和挥发进入锡槽气氛中,氧化锡则以浮渣形式漂浮在锡液面上。在高温区、中温区、低温区安装放散装置,利用压力差将锡槽氧化亚锡废气及时排出锡槽;在锡槽出口端安装扒渣机清理漂浮在锡液面上的浮渣,并定期人工清理锡槽内扒渣机无法清理的区域。

4 改进效果

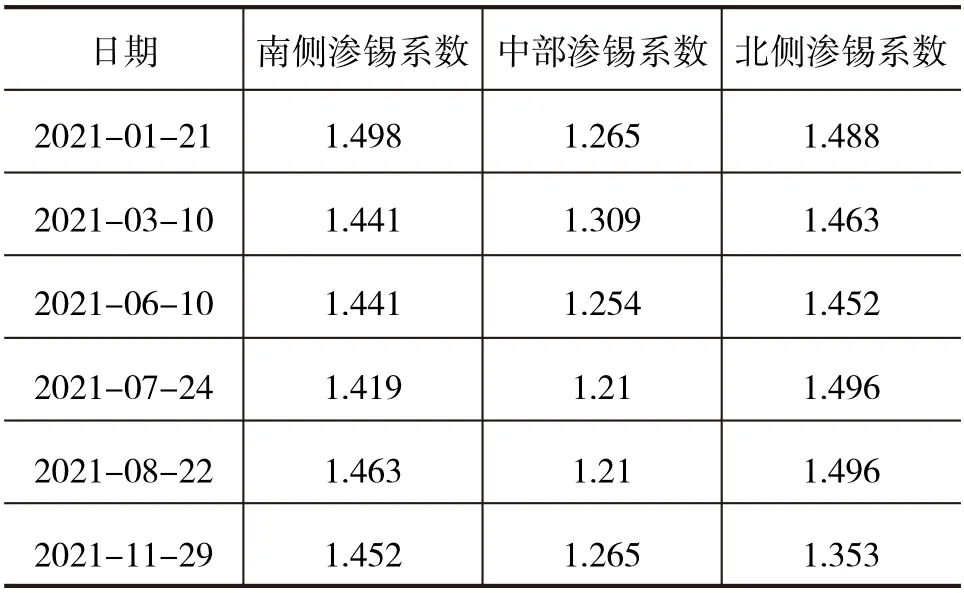

通过一系列的工艺改进和技术创新,该厂的玻璃表面渗锡有了明显的改善,6 mm原片渗锡系数见表7和表8。

由表7、表8可以看出,目前白玻、超白玻两条生产线的6 mm原片渗锡系数均控制在1.5以下。经过实验验证和下游客户反馈,钢化热弯加工后无“钢化彩虹”缺陷出现。同时该厂全系列厚度产品均解决了“钢化彩虹”缺陷。

表7 改进后白玻渗锡系数

表8 改进后超白玻渗锡系数

5 结语

根据以上实验分析可知:锡槽密封采用硅酮密封胶效果最好,可有效减少锡液氧化,降低渗锡;保护气供应充足且成本合理时,增加锡槽内压力可降低渗锡;低温区氢气比例适当提高可降低渗锡,但是应综合考虑锡点情况,避免出现渗锡降低却带来锡点问题的负面影响;通过使用浸入式锡液冷却器降低锡液温度、安装锡槽放散装置及时排出锡槽废气可降低渗锡。渗锡治理是一项长期的过程,需要规范化、制度化执行。只有各项改善措施得到有效实施,才能够从根本上解决玻璃表面渗锡问题,从而拓展企业产品应用范围,提升企业竞争力。