探索两种膨胀剂对高强混凝土性能的影响

郭浩东

(山西路桥建设集团有限公司,山西 太原 030000)

0 前 言

自从进入21世纪,高强混凝土无论是在公路领域,还是房建、水利、地下工程等诸多承受压力的建筑结构中都得到广泛青睐[1-4]。随着技术进步和社会发展,大型基建设施如超高层建筑或大跨度桥梁等面临的结构形式越来越复杂,承受重力越来越大,有国外专家预测本世纪中叶混凝土全球需求量预计达到160亿吨/年,于是高强混凝土应运而生[2]。《建筑材料术语标准》(JGJ/T191—2009)规定:高强混凝土(high strength concrete)强度等级高于C60的混凝土[2-5]。虽然高强混凝土具有混凝土耐久度高、强度大、材料自重小、抗压强度大以及孔隙率较低等优点[6,7],但是此类混凝土开裂情形却屡见不鲜。由于高强混凝土通过增加优质水泥用量和降低水胶比,导致因与普通混凝土内部结构差异异而产生的非荷载应力超过某一龄期引起的收缩变形(塑性收缩和自收缩),最终引起工程实践中常见的混凝土结构裂缝[2][4][5]。国内有学者初步研究表明[8-10],膨胀剂对高强混凝土抑制自收缩进程和延缓混凝土开裂具有良好效果,同时氧化镁型和硫铝酸钙-氧化钙型膨胀剂都具有良好的环境效益[11,12],这两种膨胀剂应用于大体积高强度混凝土可以有效削减其收缩,高强混凝土在桥梁领域上部结构较为常见,本次试验研究两种膨胀剂对提高混凝土性能的不同影响[12]。鉴于此,研究膨胀剂对于补偿高强混凝土自收缩和延缓混凝土开裂的机理有较大的学术价值和工程意义[13,14]。

1 试验方法和材料

1.1 试验主要设备

试验主要使用的试验仪器有HJW—60混凝土搅拌机、MATEST试验机(轴压试验)、混凝土收缩膨胀率所使用的相关仪器(测定仪、钢筋纵向限制器等)。

1.2 原材料准备

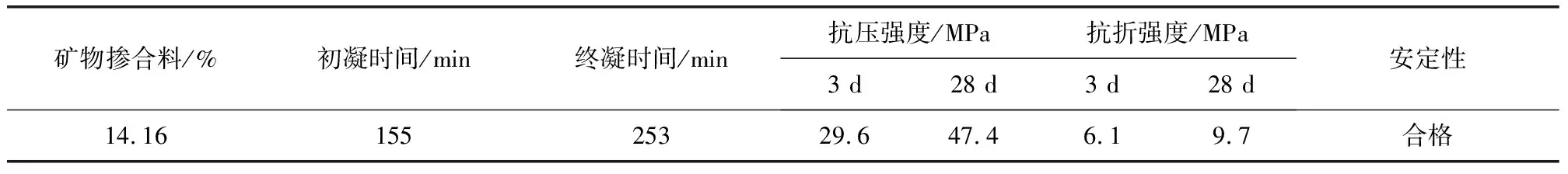

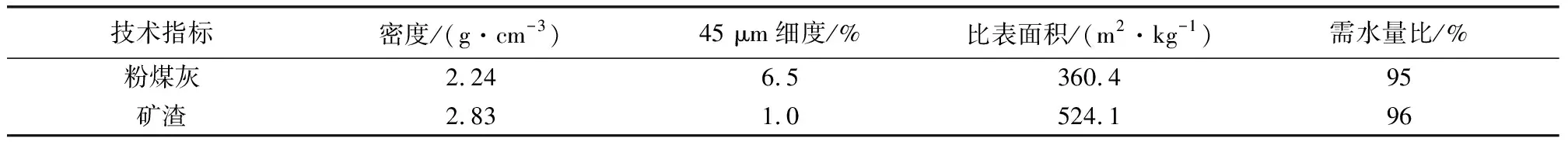

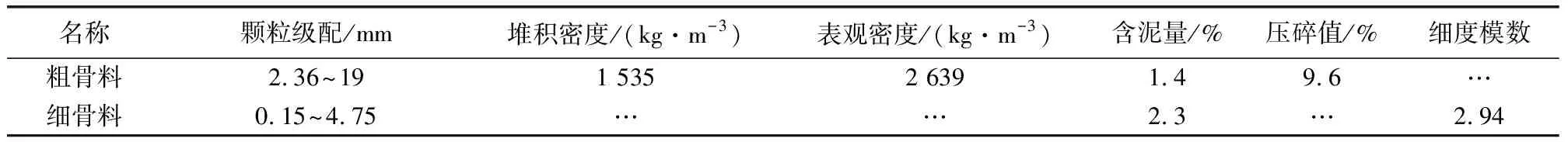

本次试验主要原材相关物理性能指标如表1~表5所示。

表1 42.5硅酸盐水泥物理性能指标

表2 粉煤灰和矿渣技术指标

表3 两种新型膨胀剂主要材料化学组成

表4 聚羧酸高性能减水剂(标准型)主要材料化学组成

表5 粗、细骨料粒径及主要化学组成

试验室所需用水使用自来水。

1.3 试验方法

本次试验主要研究两种膨胀剂(氧化镁型和硫铝酸钙-氧化钙型膨胀剂)不同外加剂掺量对公路施工中C60高强混凝土性能的影响分析,从试验室混凝土三种常见物理性能和力学性能即混凝土和易性、抗压强度和膨胀率三个方面进行试验分析。

和易性通过《普通混凝土拌合物性能试验方法》(GB/T50080)中要求的试验方法坍落度和扩展度进行分析;抗压强度通过《混凝土力学性能试验方法标准》(GB/T50081—2002)中要求的电液伺服压力机试验方法进行测定,抗压试件采用标准试验尺寸,以7 d、28 d、60 d为龄期进行强度测量;膨胀率采用《混凝土膨胀剂》(GB23439—2009)规定的方法使用CABR—NES非接触式混凝土收缩变形测定仪分别测定不同龄期的混凝土的自由膨胀率[11]。

1.4 高强混凝土配合比设计

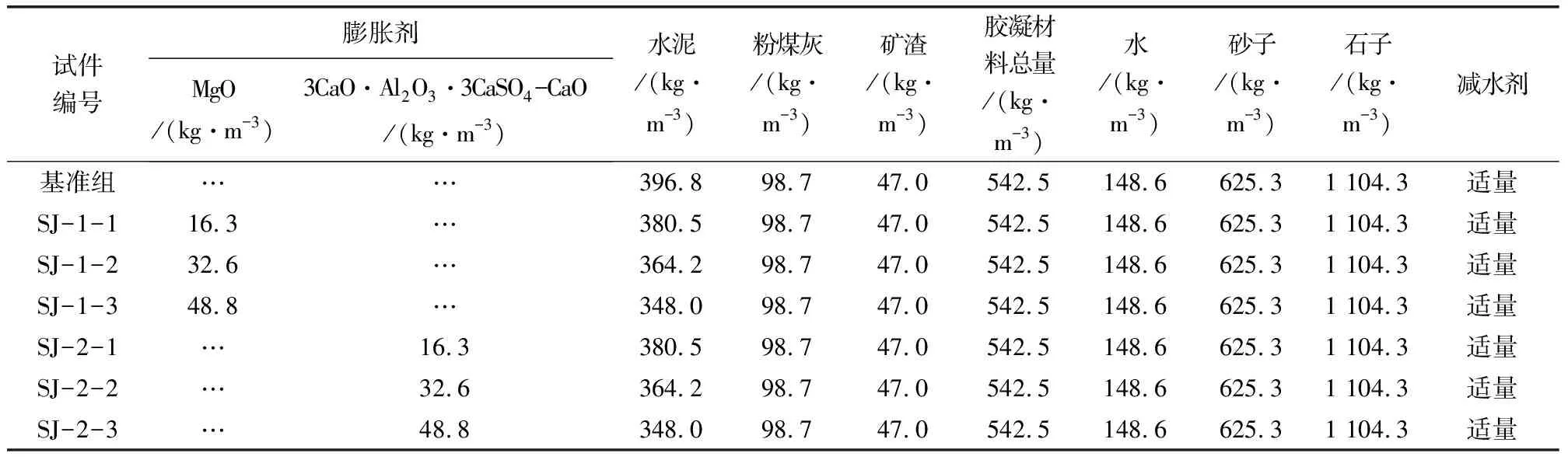

按照试验室配合比进行三组试件的制作,使用搅拌机拌合均匀后分为三组分别为SJ-1为不掺任何膨胀剂的基准组,膨胀剂采用内掺法取代水泥,胶凝材料总量保持不变,制作SJ-2-1、SJ-2-2、SJ-2-3为掺量分别3%、6%和9%的氧化镁膨胀剂试件1组,SJ-3-1、SJ-3-2、SJ-3-3为掺量分别3%、6%和9%的硫铝酸钙-氧化钙膨胀剂的试件2组,最终通过适配和试验室理论计算调整得到表6中配合比,然后将三组试件置于标养条件下养护制样。

表6 C60混凝土配合比

2 试验结果与理论分析

2.1 两种膨胀剂不同掺量对C60混凝土和易性的影响

混凝土的坍落度和扩展度可以反映混凝土的和易性,和易性用来描述混凝土工程工作性能,试验结果如7表所示。

在适当适量微调减水剂比例的基础上,氧化镁膨胀剂的掺入对于C60混凝土的工作性能有较为可观的提升。当掺入3%的氧化镁膨胀剂时,较于其他不同比例的掺量坍落度和扩展度都下降明显,坍落度和扩展度随着掺量的增大而逐渐减小,且降幅越来越低,但是变化幅度并不明显。实验过程中随着膨胀剂掺量的增大减水剂用量也增大明显,综合考虑当氧化镁掺量为6%,工作性能和经济指标到达理想情况。

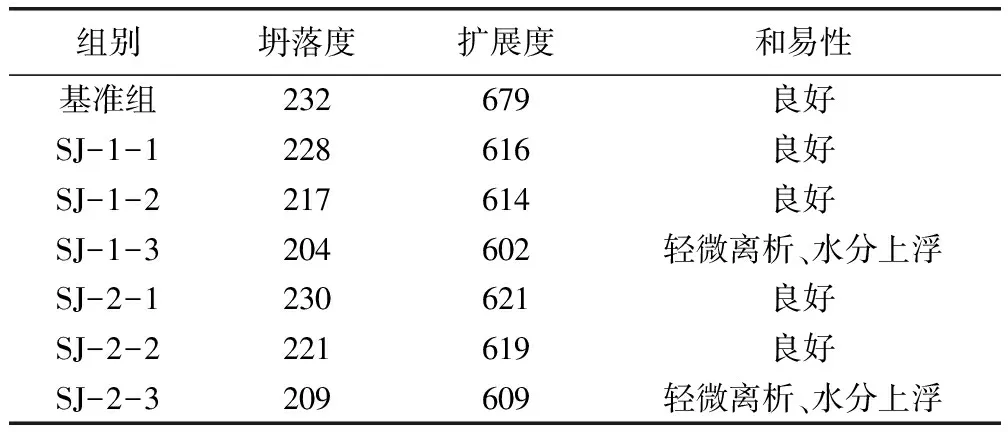

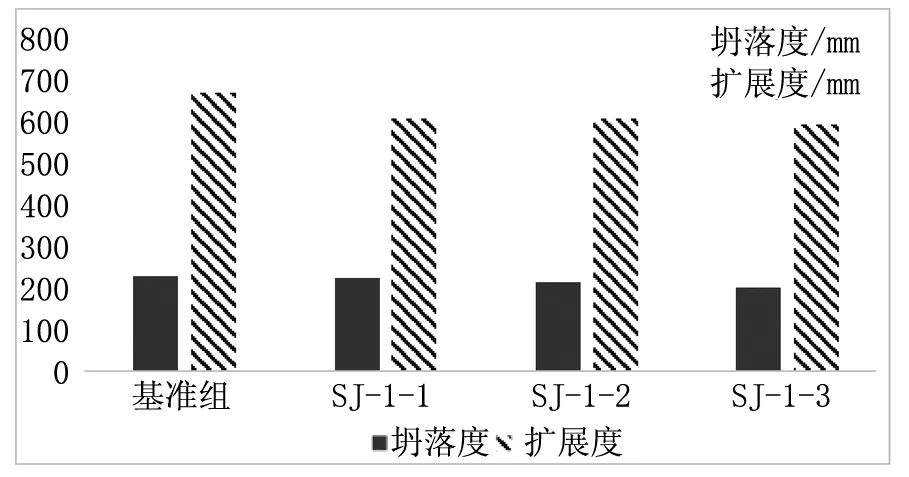

掺量硫铝酸钙-氧化钙膨胀剂对于混凝土和易性影响趋势与氧化镁膨胀剂趋势基本一致。不一致的是,由图1结合图2及表7可以认识到,硫铝酸钙-氧化钙膨胀剂和氧化镁膨胀剂较于基准组,前者在坍落度和扩展度上较于后者对比基准组降幅均较大。

表7 C60混凝土在不同膨胀剂条件下和易性表征

图1 掺不同比例氧化镁膨胀剂对混凝土和易性影响

图2 掺不同比例硫铝酸钙-氧化钙膨胀剂对混凝土和易性影响

2.2 两种膨胀剂对C60混凝土抗压强度的影响

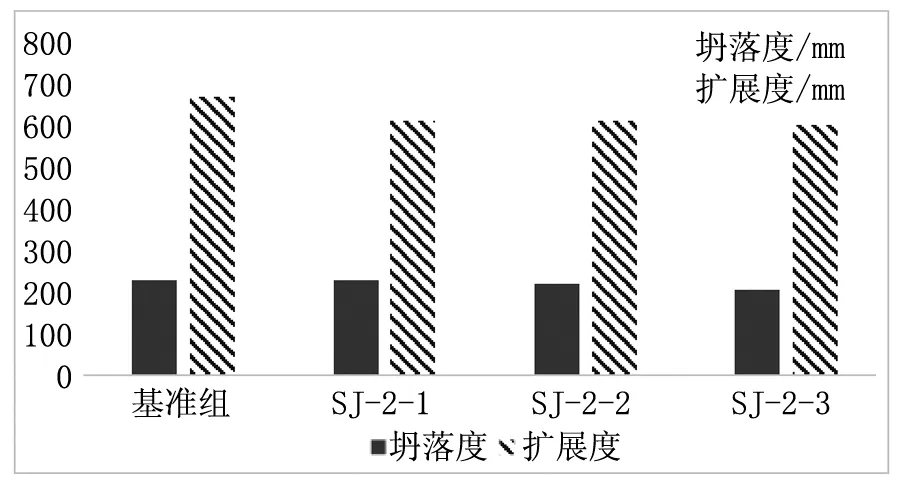

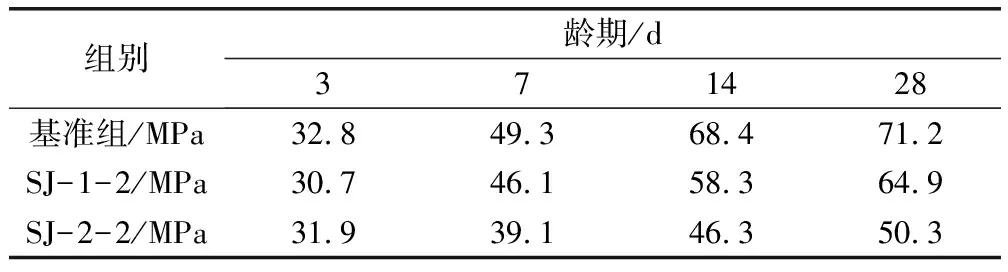

混凝土抗压强度是来表征混凝土单位面积所能承受的最大压力,基于《水工混凝土试验规程》(DL/T5150-2017)进行本次试验抗压强度的试验,得出在标养脱模条件下掺入两种掺量为6的膨胀剂的混凝土试件,试件编号按照1.2中试件编号进行试验,得出数据如表8和图3所示。

图3 掺两种膨胀剂在标养条件下对混凝土抗压强度的影响

表8 C60混凝土在不同膨胀剂条件下抗压强度试验结果

由图表可知:在脱模标养条件下,随着混凝土养护龄期的增加,三组试件的混凝土抗压强度均随着龄期的增加而增大,整体趋势为14 d前强度增长速度较快,后期增长速度较为缓慢。分析对比三组试件的强度增长情况,掺入两种膨胀剂后对于基准组均有微小的强度降低现象,掺入6%剂量的氧化镁膨胀剂在14 d龄期混凝土抗压强度较于未掺入膨胀剂的试件下降了约15%,掺入6%剂量的硫铝酸钙-氧化钙较于基准组下降了约32%,降幅较为明显,从养护开始到养护结束,掺入氧化镁膨胀剂试件比掺入硫铝酸钙-氧化钙膨胀剂试件的降幅要小。众多国内优秀学者对于膨胀剂降低抗压强度提出了看法,主要是膨胀剂的掺入替代部分水泥之后外加剂无法作用水泥的胶凝性,但是副作用对于整体混凝土强度影响有限,所以在掺入6%膨胀剂的情况下,综合考虑选取氧化镁膨胀剂作为高强混凝土外加剂较为合理。

2.3 两种膨胀剂对C60混凝土限制膨胀率的影响

表征混凝土膨胀率的指标有限制膨胀率和自由膨胀率。依据《混凝土膨胀剂》(GB23439-2009)测定不同龄期的高强混凝土的限制膨胀率,本次试验限制膨胀率基于以下公式进行计算[15]:

式中:ε为所测龄期的限制膨胀率,%;L1为所测龄期的试件长度测量值,mm;L为试件的初长测量值,mm;L0为试件的基准长度,mm。

通过试验得到数据,如表9和图4所示。

表9 C60混凝土在不同膨胀剂条件下膨胀率

图4 C60混凝土在不同膨胀剂条件下膨胀率

由图4可知,在标养条件下,掺入6%硫铝酸钙-氧化钙膨胀剂试件明显大于基准组和6%氧化镁膨胀剂的试件。SJ-2-2在养护初期就表现出微膨胀效果,后期膨胀效果明显增强,并且随之养护时间增加,膨胀率基本呈正比增加,这有助于提高混凝土的开裂能力。相较于SJ-2-2,SJ-1-2和基准组试件表现较为一致的膨胀效果,且膨胀率微小,可看做没有膨胀。

3 结 论

通过试验室测定相关数据和分析得出如下结论,掺入膨胀剂之后的混凝土和易性和抗压强度有轻微下浮,掺入大约占胶凝材料6%的氧化镁膨胀剂在经济效益和混凝土性能上属于性价比较高掺量。加入不同类型的膨胀剂在不同程度上都有膨胀效果的提升,掺入硫铝酸钙-氧化钙膨胀剂对于抑制混凝土自收缩和后期开裂有一定程度的控制效果。在实际施工中,高标号膨胀混凝土施工质量完全可控。