新型铝电解槽技术与节能新概念

王红霞,贾石明

(1.武汉市德成科技工程研究院有限责任公司,湖北 武汉 430074;2.华中科技大学 经济学院,湖北 武汉 430074)

铝冶炼一百多年来,经历化学法、电热法和熔盐电解铝探索应用考核,只有冰晶石熔融电解法较经典,能耗较低。且铝电解槽装置,也经历了由小型预焙阳极电解槽、自焙阳极电解槽、大型预焙阳极电解槽的变革。更有从三场、气泡、电极涂层乃至惰性电极诸多单元性研究和创新,但能耗、环保指标仍居高不下。

电化学原理告诉我们,电解法生产一吨铝理论上只需6000多度电,而现有电解铝厂吨铝电耗仍在13500~14000度电之间俳徊,节电空间较大。大量电能消耗于铝电解槽结构和操作工艺的不合理,应当全面、系统的对电解槽结构和操作工艺进行革新,才能切实达到节能、降耗、减排的目的[1-5]。

某研究院30年来,致力于电解铝科学技术的研究,通过对预焙、惰性、自焙等多种阳极创新,发明了“分隔法”“连续阳极”、“惰性阴极”等系列性核心技术,使铝冶炼工艺技术和装备获得革命性突破,达到了节能减排的效果,为国家碳中和、碳达峰提供技术支撑。另外该院还从能量、能源与环境影响等高视角评估节能和碳排放,应用几种计算方法揭示了新概念及其合理性,利用人工智能和数字化等技术,使各指标保持动态平衡,进而推动铝冶炼技术的绿色、智能化向前沿科技产业发展。

1 理论基础

1.1 铝电解槽装备现状

目前国内外,沿用着的铝电解槽有两种:一是自焙阳极铝电解槽;二是预焙阳极铝电解槽。两种电解槽各有优缺点,我国目前已经禁止自焙电解槽的应用,国内现有电解铝厂均为大型预焙槽。

自焙槽的缺点:每日1次大面积打壳下料,人工转接子母线,工艺原始,“三场”不平衡,下料后恢复稳定时间达30分钟以上。废气无组织排放,空气污染严重,能耗高达15000kwh/t.Al。其优点:阳极连续,无须换极,利用余热焙烧阳极而节能[6]。

预焙槽的缺点:需建设阳极生产系统(厂或车间),生产设备繁多、投资大、生产成本高;阳极块消耗到80%时必须人工取出,换上新阳极块,恢复导电时间长,三场不稳,且有残极浪费[7,8];敞开壳面换极,造成废气无组织排放;沥青烟废气转移到炭阳极生产厂排放;吨铝耗电依然达13500度(国内最佳指标)以上。其优点:能组合多个阳极块,扩大电容量,使单槽产能提高,可实现自动化下料,大型槽三场均值较稳定;电解车间空气污染比自焙槽较少[2,4,9]。

两种槽型都有共同缺点:电解能耗高,阳极生产工序多,人工劳作多,环保指标差,不利于数字化、智能化生产,自熔盐法发明以来,电解铝均没有重大工艺装备的创新。

1.2 电解铝科研理论创新

1.2.1 氟平衡动态计算的物质基础

长期以来,人们不承认氟有无组织排放量,凑合了一个不实际的氟平衡表。把动态实时检测差额,以静态追踪求证的方式弥补,即:把大量的氟归结到槽内衬、残极、抬包中,混淆动态与静态平衡,极不科学,如一氟平衡表中所列:槽内衬吸收13kg/t.Al氟,是在大修内衬炭块中测算出来的。我们按200KA槽年生产500吨铝为例计算,每年内衬要吸收6500kg。按槽龄5年一大修计,则这个内衬5年要吸收32.5吨,从理论和实践来看这都是不太可能的。某研究院从成因出发,追寻实时动态平衡求实计算,正视氟的无组织排放,重视科学合理性,尊重物质基础,并认为现有铝冶炼技术的环保问题严重性。

1.2.2 电解槽的大型、规模化与生态环境关系

铝厂不可盲目追求电解槽大型化、产量规模化,环保要考虑地区容量问题,而不能仅仅追求单位指标。电解槽大型化的主要目的在提高产能,用统计平均的方法追求指标数字的可观。但是,管理、槽寿命、大修与投资大不成正比、吨铝电耗高等缺陷仍然不可忽视。规模化、大型化,虽然单位指标得到了改观,但是地区生态受害严重。比如一个电解铝厂,年产量为600万吨,那么氟按1kg/t.Al排放计,于是每年就有600万公斤氟在一个地区排放,同时还有18~20kg/t.Al氟化物添加,却“去向不明”;也就是说每年有1.2万吨氟化物无组织排放了,地区环境容量根本无法承受!

国际公约也表明碳排放考量基点是整个地球生态,同样,氟排放的基点也应该是整个地球生态。因此,不能无节制地将电解槽大型化、产量规模化[10]。

1.2.3 铝电解的能量计算及第一、第二能量概念

长期以来,能量平衡计算不够清晰,原因在于把能量收入锁定在电流乘电压,即外线输入电能,却忽略了炭阳极消耗转化的能量收入。在电解质中炭阳极被氧化生成CO、CO2释放热能,我们在测算中将其命名为第二能量(内能),纳入能量总收入。电流在各部位压降中产生的能量,我们称之为第一能量。于是,电解过程中能量总收入=第一能量+第二能量。第二能量利用率高达100%,第一能量来源煤电厂,从煤电厂到电解铝厂,要扣除线网损失,真实利用率只有80%左右。

第二能量来自炭阳极。炭阳极源于石油冶炼的废渣,为废物利用,在电解质中燃烧放热,热值高(即8000大卡每吨),标煤热值相对较低(即7000大卡每吨)。生产一吨铝耗炭阳极450kg/t.Al,折合交流电为1975度,且为内能,利用率100%。而煤电为3300度/吨标煤,实际输送到电解车间(扣除25%路损)只有2475度电。故炭阳极不仅是导电体,而且还是铝电解过程中不可忽视的能源体。

1.2.4 节能和炭耗统一论

铝电解的节能为总需求,本文提出:“节能和炭耗统一论”,由此来认识铝电解技术全部。把能耗与炭耗同质化,是十分合理的。我国电能75%~80%来源于燃煤,铝冶炼的能耗就是炭耗,能耗大小即炭耗大小,在发电厂仍然在向大气中排放大量氧化碳。业内也有热衷于惰性阳极研究的,所谓惰性阳极最大优点是不换极,可连续生产,也是本文连续阳极技术研究的重点,但是研究发现惰性阳极电解工艺仍然耗电量大。近几年,美国力拓公司和苹果公司在加拿大投资试验惰性电极,准备对电解铝供应链和流程进行脱碳,计划在2024年实现惰性电极炼铝商业化,声称该技术能够减少温室气体排放,使电解铝向低碳经济转型,但目前该技术交流电耗仍为16000度/吨铝。本文研究认为:不管是惰性还是其他任何方法炼铝,优势关键还是看有没有降低电耗,应以节能数(指标)显示脱碳量,否则都是空话。

2 新型铝电解槽核心技术

2.1 新型铝电解槽技术指标

环保方面,将氟化物排放指标由国家规定的1kg/t.Al下降到0.3kg/t.Al。粉尘净化率为99.6%,无沥青烟气排放,新的动态氟平衡表取代原始氟平衡表。

节能方面,将交流电耗由国家规定的14000度/t.Al下降到11000度/t.Al左右。

设计方面,“三场”运行稳定,电流效率高达95%以上。最后,将提供一整套新型铝电解槽设计方法和软件。

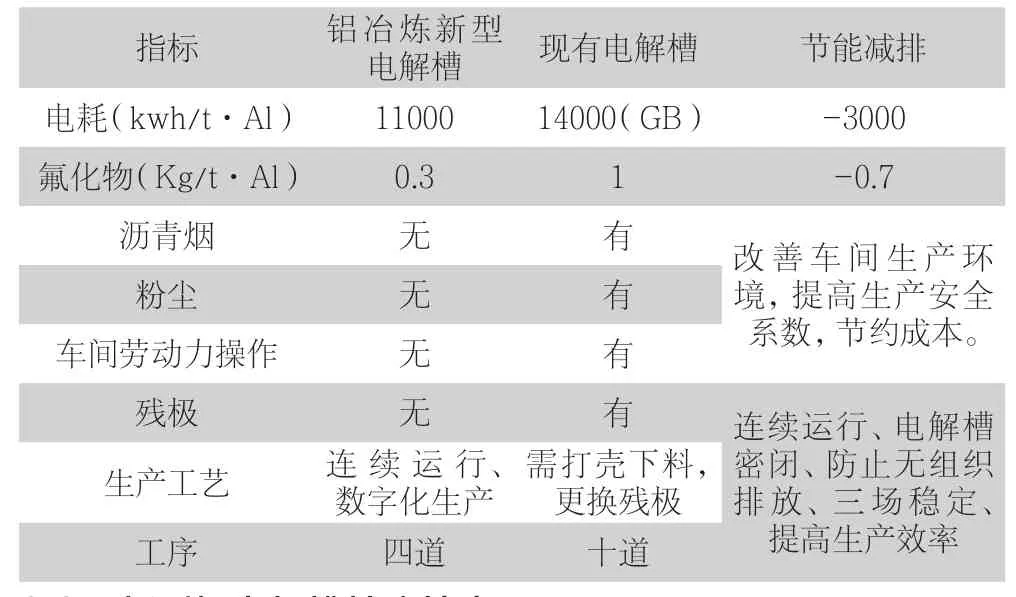

现将新型铝电解槽与现有电解槽参数进行对比,可看出新型铝电解槽在节能、环保、智能化生产等方面的优势。如表1所示。

表1 铝冶炼新型电解槽与现有电解槽参数对比表

2.2 新型铝电解槽核心技术

新型铝电解槽技术是将自焙槽、预焙槽两种电解槽的优点集成起来,摒弃两种电解槽的缺点,成功研发出具有连续阳极、惰性阴极、无须人工操作、工艺简捷、节能显著、无污染气体排放、全信息数字化生产等特点的铝电解槽,我们称它为“新型铝电解槽”。该新型铝电解槽的核心技术有:分隔法、颗粒阳极糊、全密闭阳极箱体、多功能导电母线、沥青烟裂变器、氟化物增强吸附器、金属陶瓷惰性阴极、热管法回收余热并调控槽温、二氧化碳回收、氟动态平衡动态计算、梯度法热量实时检测、电解质实时检测及数据驱动多元设计实验室全信息AI管控等。

2.2.1 “分隔法”治理铝电解废气

众所周知,铝电解生产时产生的废气含氟化物、粉尘、沥青烟和硫化物[11],多年来国内外处理方法有“干法”、“湿法”、“沸腾床法”、“电收尘”等[11-13],但效果均不理想。因为废气的物理、化学性质各异,如氟化物为透明气体、沥青烟为粘性物、粉尘为固体物,难以用一种方法治理达标。该院从成因分析出发,根据污染物产源,将沥青烟密闭于阳极箱内;另将氟化物、粉尘单独集气,分别净化,这种方法即“分隔法”[14,15],并在1999年由湖北省环保厅主持通过鉴定。同时发明“氟化物增强吸附器”、“沥青烟裂变器”[2],使得炭素厂也杜绝了沥青烟排放。

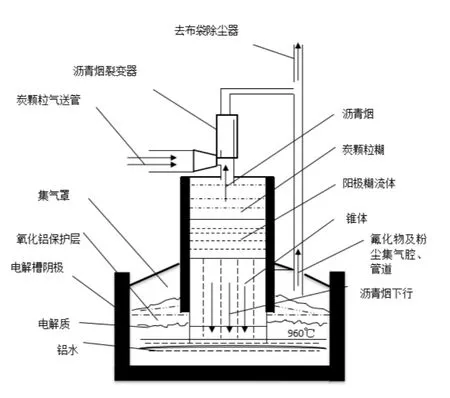

“分隔法”治理废气装置如图1所示:

图1 “分隔法”治理废气装置

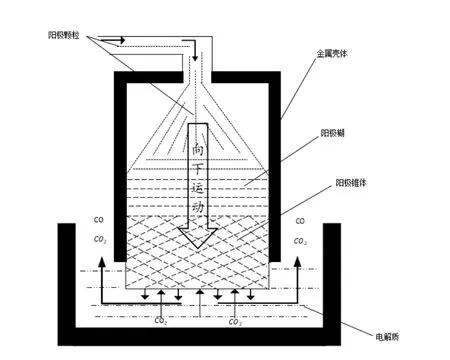

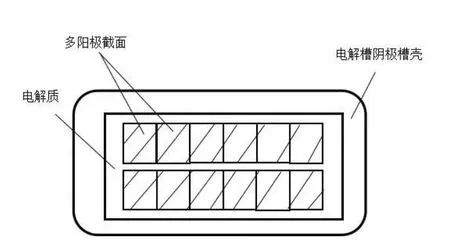

2.2.2 颗粒阳极糊

目前,国内现有铝厂都是大型预焙槽,所谓预焙,就是把炭阳极在炭素厂预先焙烧成大块阳极。为了实现铝电解的“AI”生产,某研究院发明了颗粒糊阳极,将大块预焙阳极改成了炭颗粒阳极糊[2,4]。如图2、3所示:

图2 预焙阳极块

图3 颗粒阳极糊

具体应用为:将颗粒阳极糊输送到全密闭的阳极箱中,堆积与平铺于箱体内上部,借电解余热,将其下部“焙烧”成锥体而导电,且焙烧时间长。电解时,下端部浸没在电解质中被氧化而消耗,颗粒阳极经上部密闭管道自动输送补充,达到连续应用的目的[2,4]。如图4。

图4 气送阳极颗粒糊

2.2.3 金属陶瓷惰性阴极

130多年来,用炭作阴极,并不是最佳选择,迫不得以只能将铝液加厚与炭块一起充当阴极。武汉市德成科技工程研究院用金属陶瓷阴极研制成功,不仅克服了炭阴极缺陷,而且降低了阴极电阻值而节能,还可调整极距,减小电解质电压而节能,使电化学正向反应条件十分充分,从而提高电流效率[5,15]。

2.2.4 余热回收及槽温控制技术

武汉市德成科技工程研究院发明了一种利用热管回收铝电解槽中热量的装置,如图5:

图5 利用热管回收铝电解槽中热量的装置

该装置的运用,实现循环经济,减少碳排放,保护生态环境。同时,将蒸汽流速控制起来,就可以直接控制槽内温度。另外,该装置利用余热发电,具有重大的节能、节炭效果和意义。

2.2.5 差动式不停电开关技术

现有电解铝厂在电解槽维修时,电解槽必须从系列电流中隔离出来,操作时全系列必须停电,这样一停一开,既增加电耗又影响产量。于是发明了一种“差动式不停电开关”,又叫节电开关,是以自动转换电流途径为目的的装置,为大修槽及事故处理隔离转换电流,从而达到在不停电的情况下使电流转向,这样既不影响生产,又不耽误大修或事故处理。

2.3 新型铝电解槽节能成因

邱竹贤院士提出的节能三规律:减少热损系数、提高电流效率、保持能量平衡[16],是我院创新硬件、降低电阻值、降低电压降的核心思想。

2.3.1 理论电耗

根据电阻值的降低,计算得到:槽电压Vcao=3.332~3.7V。若电流效率为95.5%,整流效率取值98.5%,则新型铝电解槽的理论电耗为:G=2980×3.5~3.7/(95%×98.5%)≈10555kwh~11000Kwh/t.Al。

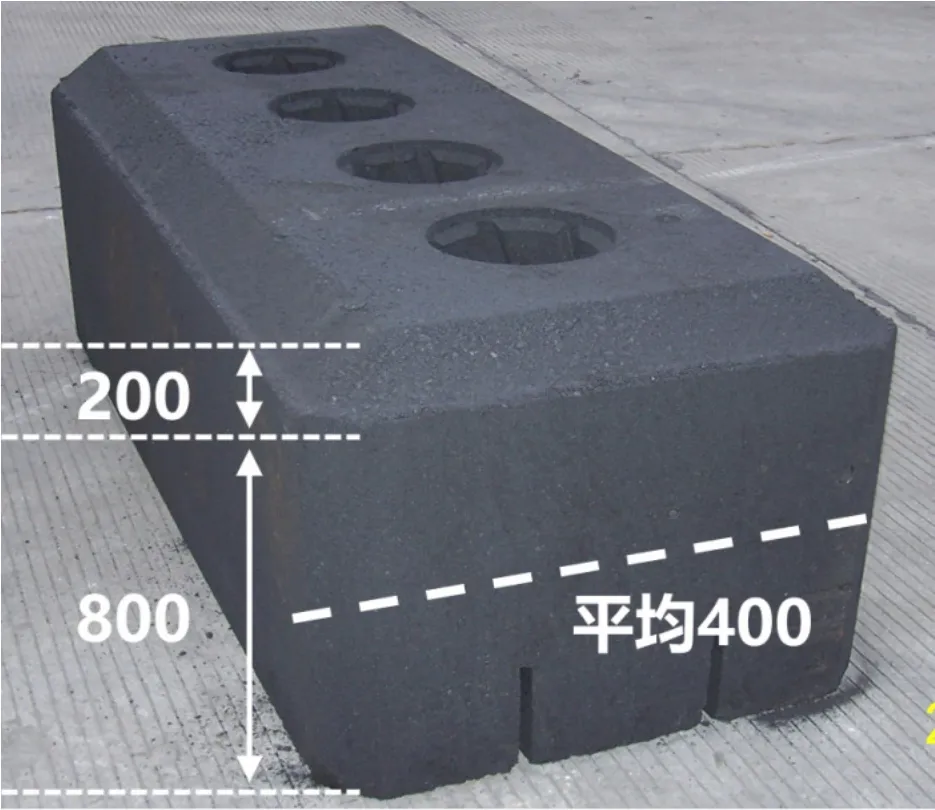

2.3.2 降低阳极电阻值

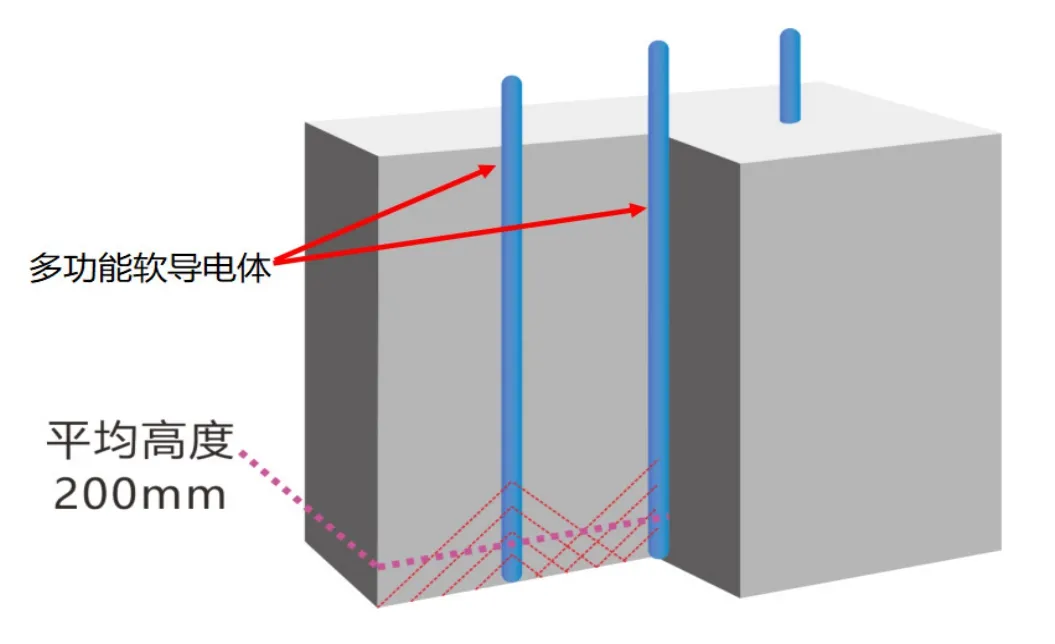

预焙阳极块在生产时平均导电高度为500mm,连续阳极导电高度200mm以下,是预焙阳极导电高度的2/5,电阻值也会减小到2/5,预焙阳极经典压降为0.40伏,而连续阳极电压降低到0.16伏。

图6 预焙阳极导电高度(mm)

图7 连续阳极导电高度

2.3.3 降低阴极电阻值

采用金属陶瓷惰性阴极替换原有炭阴极,降低了阴极电阻而节电[5,15],极大的改善了阴极电压降。

表2 普通炭阴极与金属陶瓷作为阴极的电压降比较

根据金属陶瓷惰性阴极与铝液接触有良好湿润性优势[2],在阴极表面不必留集200mm厚铝液,消除或减轻铝液在槽中的波动,促进正向反应,提高电流效率、大幅减少槽电压而节电。本文技术将对金属陶瓷惰性阴极充分优化应用,争取交流电耗下降到10000kwh/t·Al。

2.3.4 热平衡调控

三场计算硬件配置完成后,热稳定是关键,电解生产过程中,电解槽中各部位热值会因各种因素波动,必须通过内控和外控来调整。内控是保证电解槽热能适量产生,外控是热能的散失调节,比如电解槽保、散温调节,数学模型中均有设定。

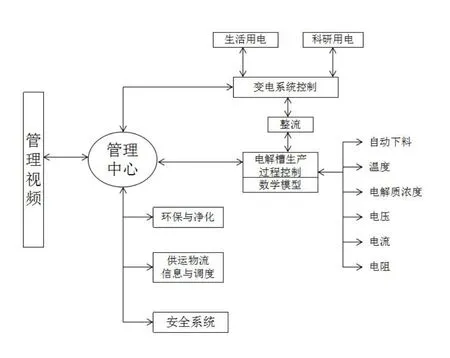

2.4 为数字化产业形成奠定基础

新型铝电解槽的运用使得电解铝产业实现全信息化管理,电解车间、炭素厂均无体力操作,解放车间工人,提高生产安全性。另外,进一步利用“能量梯度统计法数学模型”求能量平衡,进行实时检测计算总量,不仅科学合理,而且能够进行自动化铝冶炼,为数字化产业的形成奠定了技术基础。电解铝产业由此转变为高端AI制造业,推动绿色冶炼的同时,实现数字化、智能化生产。

新型铝电解槽数字化生产管理系统设计原理如图8所示:

图8 新型连续阳极铝电解槽系统设计软件

3 新型铝电解槽的应用

3.1 铝电解槽连续阳极结构

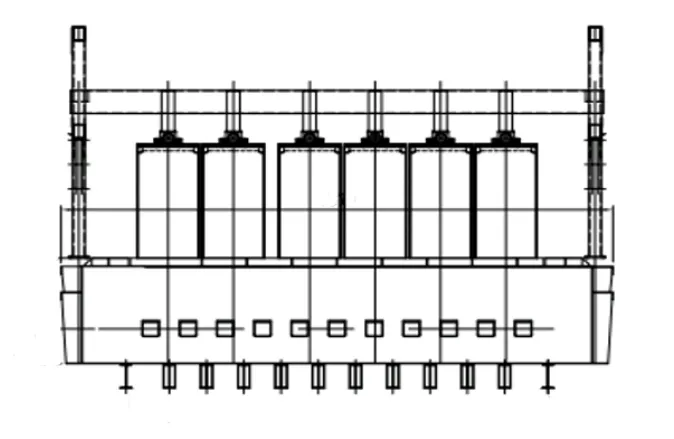

1997~2001年,科研人员通过对阳极底平面几何尺寸影响“三场”平衡的计算,设置硬件,从“王字型”阳极到“三阳极”到“多组合阳极”步步试验,达到提高电流效率目的。又因阳极底平面大了,生产时产生的气泡不易即时排出,导致效应多,影响电流效率而耗能[18]。于是我们将其多次缩小,最后2014年,按照预焙槽多阳极布置阳极方式成功,并移植预焙槽自动点式下料成功[2,19,20]。如图9所示:

图9 多阳极布置图

发明了颗粒阳极糊后,用气力自动输送。阳极变成多阳极,使连续性阳极扩展到可组合、可普及、适用对大型预培铝电解槽的改造。改造时将预焙阳极取下,将连续阳极(箱)挂上到原处便可。图10为新型连续阳极铝电解槽视图。

图10 新型连续阳极铝电解槽视图

3.2 连续阳极工艺特点

预焙阳极与连续阳极生产工序比较:连续阳极生产工艺由现行预焙阳极十道降至四道,大幅度降低成本、能耗以及减少污染。

3.2.1 预焙槽阳极工艺

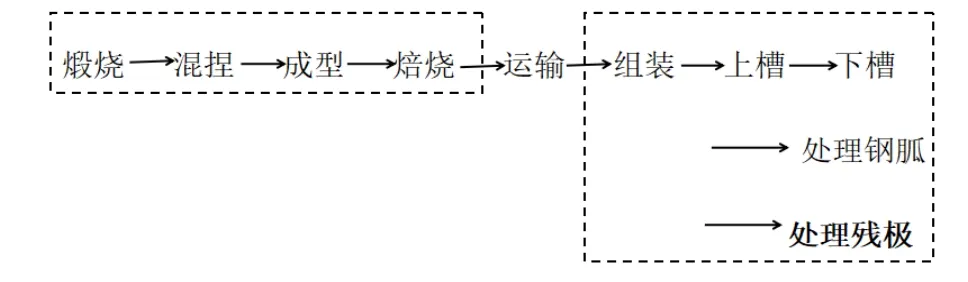

现有预焙电解槽工艺复杂,程序繁多,共有十道,如图11所示。

图11 预焙阳极工序

3.2.2 连续阳极工艺

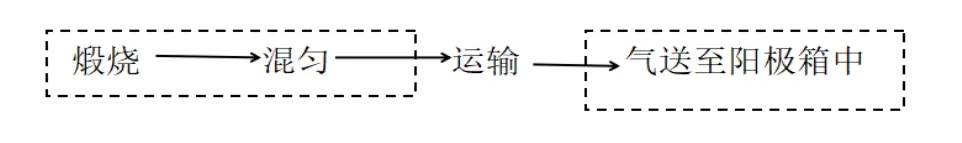

连续阳极电解槽工艺简单,只有四道工序,如图12所示,极大的简化了生产工艺,节约成本、降低能耗、减少污染物排放,属于绿色冶炼。因工艺简单,可实现电解铝厂数字化、智能化生产。

图12 连续阳极工序

3.2.3 阳极生产系统优化

由于颗粒阳极糊的应用,预焙、自焙阳极淘汰,传统的预焙阳极炭素厂即完成了电解铝自、预焙阳极生产链中的使命,只保留煅烧、成粒装袋两道工艺过程,节约了大量投入和运营成本。

3.3 连续阳极对大型铝电解槽改造的可行性方案

(1)设计:复核原设计图纸及各项参数,根据连续阳极(及惰性阴极)电解槽技术装备数据要求,对原设计进行修改或部分修改。

(2)连续阳极上电解槽:即将连续阳极导电杆,置于原预焙阳极导电杆与横母线位置扣卡中,卡紧即可。

(3)安装颗粒阳极糊气输送管道。

(4)安装废气排气管道,并接上沥青烟裂变器。

4 结论

该项技术的运用节能减排意义重大,如按照2020年我国电解铝产能3700吨,每年可减少21534万吨CO2排放量。若推广到国外,按全世界电解铝产能为7500万吨,则每年可减少43650万吨CO2排放量,可为国家及世界碳中和、碳达峰做出巨大贡献。

表3 新型电解槽技术每年减少碳排放的量表

本文新型铝电解槽契合国家及世界环保目标和宗旨。且由于新型铝电解槽的可普及适用性,对大型预培铝电解槽的宜改造性,故该技术易于推广,市场广阔。

新型铝电解槽的的运用使得电解铝产业实现全信息化管理。电解车间、炭素厂均无体力劳作,提高生产安全性。电解铝产业由此转变为绿色冶炼、实现数字化的高端AI制造业。