液体助磨剂在矿渣立磨生产中的应用

高启海,张海明,顾晓波,谢 军

(鞍钢绿色资源科技有限公司,鞍山 114021)

目前,助磨剂的研究主要集中在水泥粉磨的复合助磨剂上,对适合矿渣单独粉磨应用的助磨组分尚缺乏系统的研究[1]。近年来,有不少学者在球磨、粉磨和莱歇、宇部LM、川崎以及国产HRM、TRM等系列锥型辊立磨系统中开展了相关技术研究,但由于磨辊与磨盘内外研磨面线速度差以及有效研磨面的大小不同,真正成功地将液体助磨剂规模化应用于伯力鸠斯(Polysius)公司胎型辊立磨粉磨系统中的成功案例很少[2]。该文旨在寻找与伯力鸠斯(Polysius)公司胎型辊立磨粉磨系统相匹配的矿渣微粉专用助磨剂,改善矿渣的易磨性,在不改变粉磨设备和增加投资的条件下提高矿渣粉台时产量,并使其活性得到充分发挥。

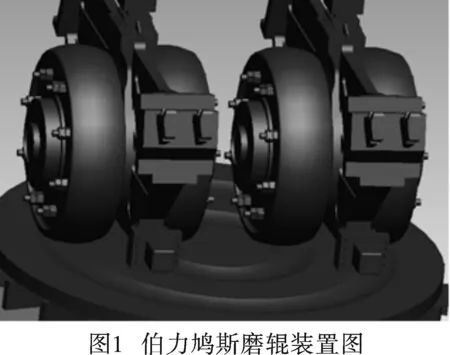

1 生产工艺介绍

鞍钢绿源公司矿渣粉磨系统为德国伯力鸠斯(Polysius)公司制造,该型立磨磨辊外观采用了轮胎形式,突出了两组拼装磨辊的特点。采用了磨盘驱动形式,磨辊在磨盘的带动下进行自转。其中,四个磨辊依次垂直排布于磨盘内、外侧轨道上,磨辊直径2.1 m,磨盘直径5.1 m,如图1所示。其生产工艺与其他立磨相似,高炉矿渣(水渣)经由料口、定量给料称、除铁器、皮带机进入磨机。水渣通过入磨溜槽流入到磨盘中心,在磨盘的转动及摊料板的作用下分别进入内辊、外辊进行碾磨。经过碾磨的物料溢出磨盘,被热风吹进选粉机开展成品分选工作,

其中合格产品进入到收尘器被收集。最终,收集后的合格物料经由输送设备进入成品库进行存放。

助磨剂应用于立磨生产系统中主要是用于提高矿渣粉的台时产量和活性。矿渣粉的主要成分是CaO、MgO、Al2O3、MnO、SiO、Fe2O、MnO等组成的硅酸盐和铝酸盐,有良好的潜在活性,其综合利用的主要途径之一为水泥工业上的生产应用[3]。但是水渣的易磨性较差,当粉磨到一定程度时,细颗粒容易出现粘合效应,进而形成粉团,影响分选效率,对粉磨效率产生一定影响。添加助磨剂能够有效阻止细小矿渣颗粒在磨机衬板上的粘附作用及团聚效应,从而提高粉磨效率。

2 助磨剂的适配试验

矿渣助磨剂以提高矿渣粉产量为主要目的,少数产品兼具活性改善作用,一般分为增强型、增产型、综合型三类,其特点是具有十分敏感的适应性,其组分、含量及掺量的多少均会影响使用效果。对不同水渣原料及不同规格的磨机其适应性也不同,应根据实际情况调整助磨剂的组分及掺量,使用前必须对助磨剂进行严格的适配试验。

2.1 实验室试验结果

实验室小型立磨试验的目的是用正在使用的物料初步优选助磨剂的品种和掺量,初步验证助磨剂与所用物料的匹配性,以减少大磨试验的盲目性。

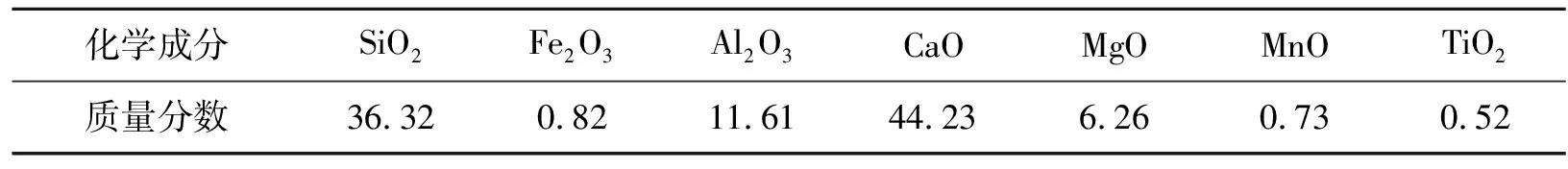

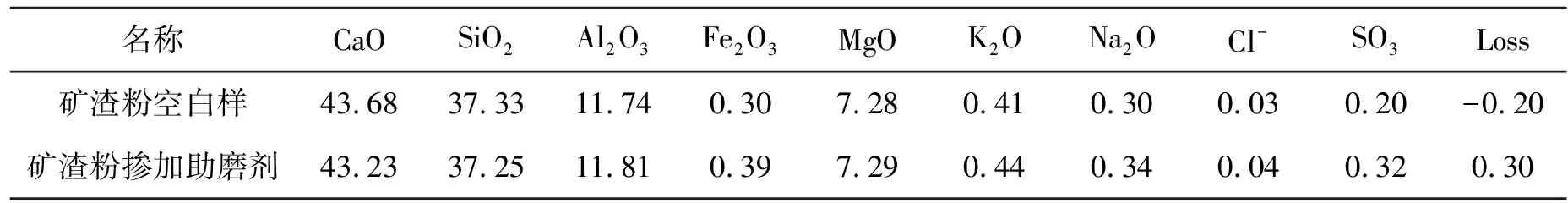

试验所用矿渣选取鞍钢股份鲅鱼圈分公司炼铁部水渣,其化学成分见表1;活性试验中所用对比水泥为基准水泥;助磨剂是由改性醇胺化合物、羧酸和其它多种非离子型表面活性剂及无机盐复合而成的红棕色液体,具有助磨和增强效果,适用于矿渣单独粉磨成矿渣微粉,能有效提高磨机小时产量及矿渣微粉活性。

表1 矿渣化学成分 w/%

根据矿渣质量系数的计算公式:K=(CaO+MgO+A12O3)/(SiO2+MnO+TiO2),得到试验用矿渣的质量系数K=1.65>1.2,且各化学成分的含量符合《GB/T 203—2008 用于水泥中的粒化高炉矿渣》对矿渣的性能要求。

试验步骤:先将矿渣在105~110 ℃烘箱内进行烘干,使其含水率低于1%;使用SMΦ 500 mm×500 mm型水泥试验小磨进行粉磨,并分别称取5 kg不掺助磨剂及掺入试验助磨剂两种物料,粉磨35 min,对出磨后矿渣粉的筛余量、比表面积、活性指标和凝结时间进行测试。检验依据:《GB/T 8074—2008 水泥比表面积测定方法》、《GB/T 1804—2008 用于水泥和混凝土的粒化高炉矿渣粉》、《GB/T 17671—1999 水泥胶砂强度检验方法(ISO法)》,试验数据结果见表2。

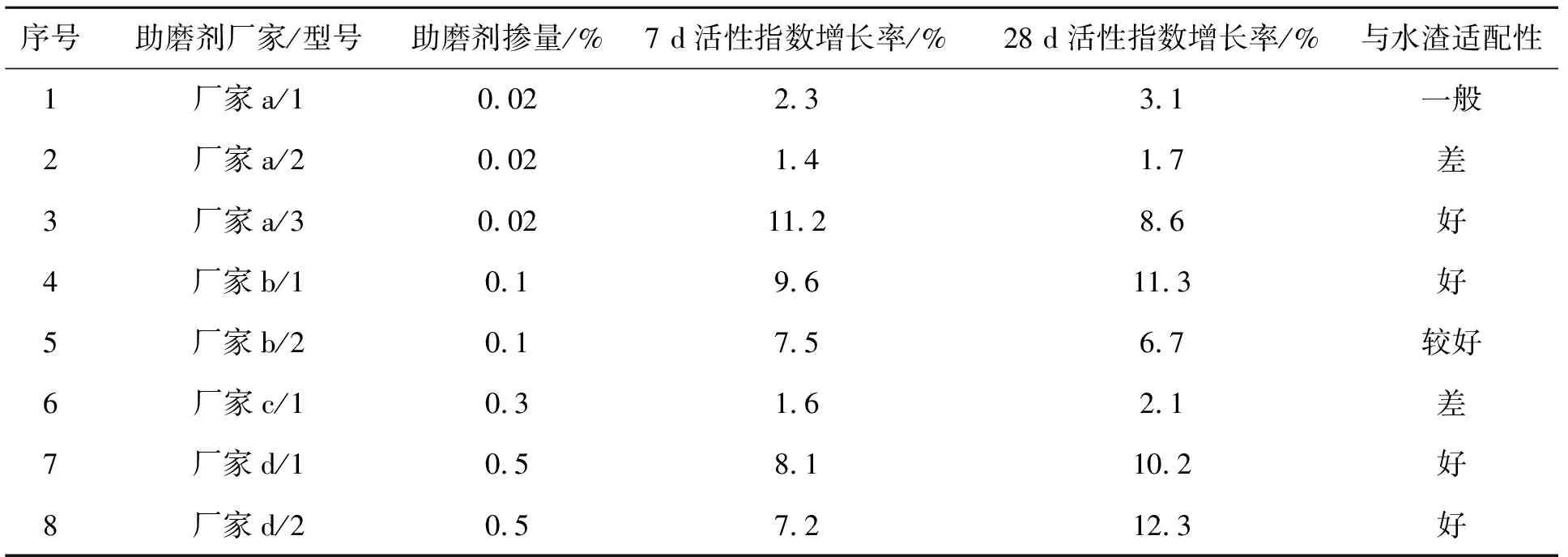

表2 小磨试验中助磨剂对矿渣粉活性的提高效果

由表2可以看出,在小磨试验中,不同厂家/型号的助磨剂可以不同程度地提高矿渣粉7 d和28 d活性指数,与其成分组成存在一定关联。同时也可看出,存在部分助磨剂与水渣适配性差现象,其对应的活性增长率微乎其微,如厂家a/2号和厂家c/1号助磨剂。

2.2 小型工业试验结果

小型工业试验是在小磨试验的基础上,进一步验证小磨初选助磨剂对粉磨工况的适应性。

试验步骤:采用小磨试验中与水渣适配性较好的助磨剂,接好计量泵出入口管,将管内空气排尽,随即在矿渣定量给料机下部皮带上通过均匀喷洒掺入助磨剂,与水渣进行充分混合,避免助磨剂被磨内风带入选粉机;化验人员每隔1 h对出磨矿渣粉进行取样,对综合样做全套物理与化学性能测试。值得注意的是,在生产过程中当出磨矿渣粉比表面积高于内控指标时,中控操作员可相应提高磨机台时产量,并适当调整助磨剂掺量。其中,应根据磨机台时产量标定助磨剂用量,具体标定公式为:助磨剂每分钟流量数(mL)=台时产量×助磨剂掺加比例/(60×助磨剂比重)×1 000。

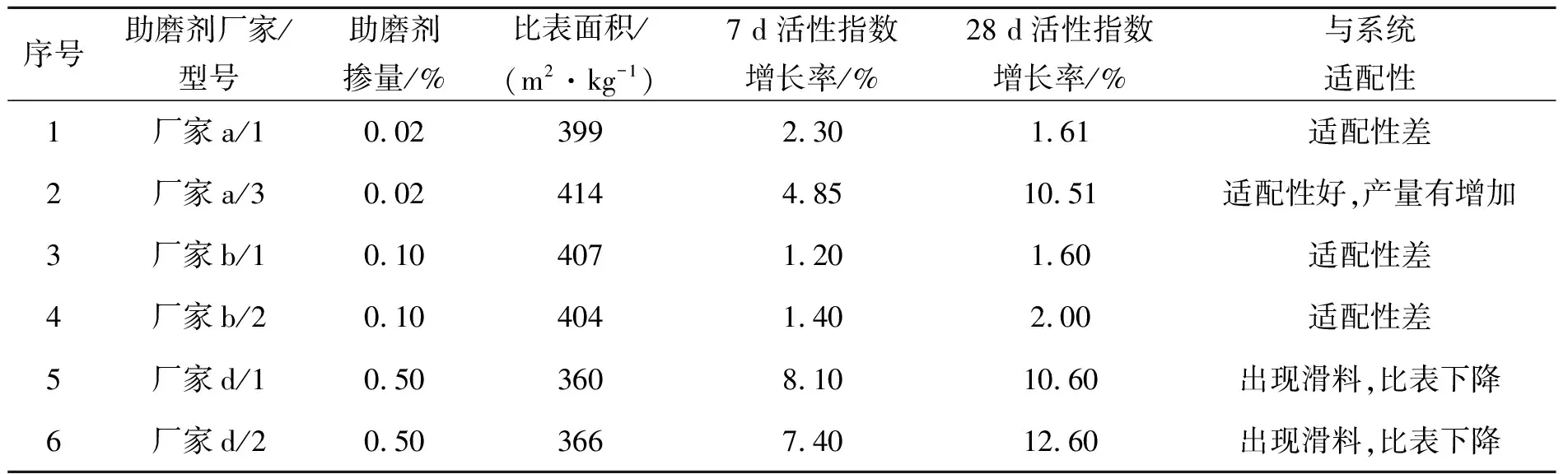

表3 小型工业试验结果

表3为综合样测试结果,可以看出,厂家a/3助磨剂(名称为GS矿渣微粉专用助磨剂)与所用矿渣有较好适配性,其对应的活性指数增长率、产量均有明显提升效果。其他型号助磨剂产品均出现不同程度的滑料、比表面积下降等不良反应,与磨机工况匹配性较差,甚至部分助磨剂产品出现因高温挥发而失去作用的现象。

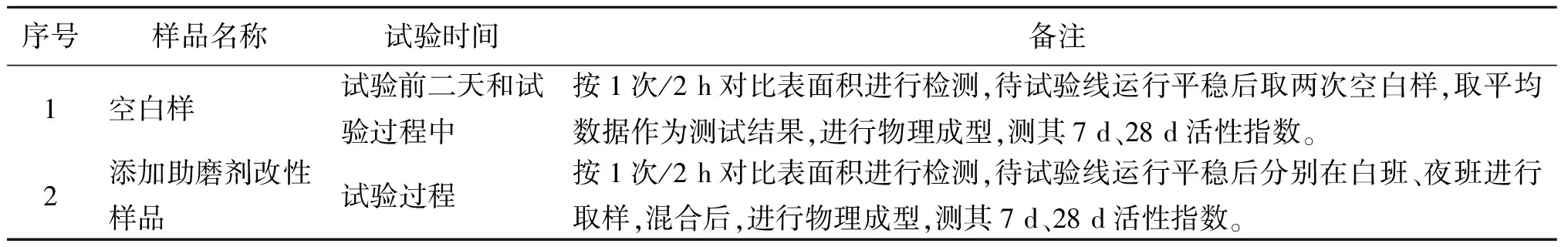

为了保证出厂矿渣粉质量,对掺有液体助磨剂与未掺助磨剂的矿渣粉样品进行了化学成分检测,结果如表4所示。从表中可以看出,液体助磨剂掺入前后,矿渣粉的化学成分没有发生明显改变。

表4 矿渣粉空白样与掺加助磨剂矿渣粉化学成分对比 /%

2.3 生产试验结果

在前两项试验基础上,为进一步验证助磨剂在矿渣粉生产过程中小时产量增加的积极作用,开展了矿渣粉助磨剂在线生产试验,考察台时产量、矿渣粉活性增长率、磨机运行、主电机电流变化等情况。

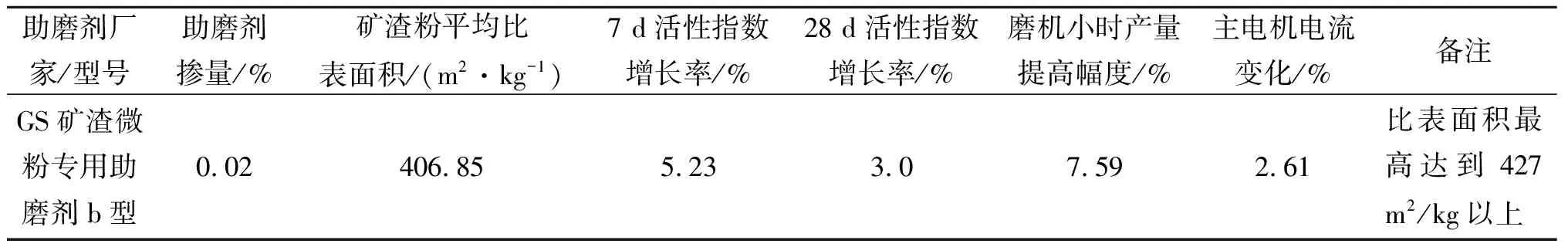

试验步骤:根据喂料量(按照助磨剂掺量为喂料量的0.02%,水渣使用量为8 000 t进行计算,则助磨剂的用量为1.6 t)计算每条线每分钟助磨剂掺入量(mL),待磨机平稳运行后开始滴加。考虑到磨机添加助磨剂前系统内仍剩余一部分空白料,需先用添加助磨剂改性后的矿渣粉持续运行2 h左右将磨机内剩余的矿渣粉排出,方可确保所测矿渣粉试样是经过完全改性的,进而提供具参考价值的试验数据,取样要求如表5所示。

表5 试验取样要求

试验期间共取得空白样样品9个,添加助磨剂改性样品33个,共生产矿渣粉18.65万t,消耗助磨剂39.9 t,具体测试结果如表6所示。

表6 工业试验中助磨剂对矿渣粉生产的积极作用

从表6可以看出,添加该助磨剂后磨机台时产量提高7%以上,矿渣粉7 d活性指数提高5%以上,28 d活性指数提高3%以上,助磨效果有显著提升,按照企业年设计生产能力计算,每年可增加产量14万t,可增加收入700万元,减去助磨剂成本380万元,创效320万元。由此可见,助磨剂对于提高矿渣粉产量、降低生产成本、节约能源等环节具有重要的经济和社会效益。

2.4 助磨原理分析

GS矿渣微粉专用助磨剂具有良好的助磨作用,机理在于如下两方面:1)助磨剂中的改性醇胺化合物和羧酸为表面活性剂,可吸附在矿渣颗粒表面,促使矿渣表面的裂纹进一步扩展,导致断裂面因化学键断裂产生的电荷被助磨剂离子或分子进行中和,进而阻止了颗粒的再度团聚,提高了矿渣的易碎性;2)助磨剂中的羟基(—OH)具有很强的分散和浸润渗透作用[4],加入矿渣中促进了矿渣颗粒的分散,提高了矿渣粉的流动性,阻止了细小矿渣颗粒在磨机衬板上的粘附作用及团聚效应,从而提高了粉磨效率。

3 结 论

a.GS矿渣微粉专用助磨剂b型与我司水渣原料、立磨系统具有良好适配性,可显著改善矿渣的易磨性,稳定生产比表面积400 m2/kg以上矿渣粉。

b.该助磨剂的适宜掺量为0.02%~0.05%,且最佳掺量为0.02%。

c.与未添加助磨剂矿渣粉空白样相比,GS矿渣微粉专用助磨剂可显著提高矿渣粉7 d、28 d活性指数,同时可以提高磨机小时产量,降低矿渣粉生产成本,具有显著经济效益。