管道动火连头快速下料自动化工具研制

李玉坤,吴 涛,李军涛,王 勇

(1.中国石油大学(华东) 储运与建筑工程学院,青岛 266580;2.国家管网集团北京管道有限公司,北京 100000)

在油气管道的运营中,经常面临管道安全隐患整改、改线扩建等工程,需要进行动火连头施工[1-2]。施工期间,需要进行现场工程测量,确定动火连头待接管口的空间相对位置及下料连接管段的准确尺寸,两段待接管道的轴线往往不在一条直线上,导致工程测量难度大[3]。 目前在国内,管道动火连头施工均采用人工测量及施工的方法,先将两个待接管口端面垂直于管道轴线切割平齐,人工皮尺测量确定下料连接管段尺寸,然后不断修磨待接管口直到下料连接管段能够正好与待接管口相连接。 这种人工测量及施工的方法,难以保证精度,很容易导致管工下料不准确,造成施工周期长、环焊缝区域残余应力集中显著等后果[4]。 针对上述问题,本文研制了一套管道动火连头快速下料自动化工具。

基于激光测距和霍尔角度传感器测角获取两待接管口空间相对位置的关键数据[5],计算得到两待接管口的切割轨迹方程及下料连接管段的准确尺寸,并由步进电机驱动在两待接管道外管壁上自动绘制出下料标识线。 该工具目的是提高动火连头施工精度和效率,减少现场人力作业,为动火连头的一次性成功实施提供智能解决方案。

1 管口空间几何关系建立

油气管道两待接管口的中心轴线多为两异面直线,图1 为动火连头接管训练模型。 两管口空间相对位置具有6 个自由度,至少需要6 个独立参数才能将其准确确定。 为优化测量方法,本文考虑实际情况,测量激光发射点到每个被测点的1 个距离及2 个角度,共测得9 个参数,参数个数虽不是取最少,但是却达到了操作与计算更加简便的效果。

图1 接管训练模型Fig.1 Training model for pipe jointing

如何运用两待接管口的共9 个可测量参数来准确计算两管口空间相对位置成为了确定待接管段切割轨迹和下料连接管段尺寸的关键问题。 本文以空间管道模型为研究对象,模拟出两管道空间相对位置[6],基于测量得到的9 个参数,通过几何计算建立两管口的准确空间几何关系。

为得到管口切割轨迹方程,首先应建立两待接管道空间几何模型,选择合适的参数来准确计算两管口的空间位置。 图2 所示为两待接管道空间相对位置示意图,1 号管道位于上游,2 号管道位于下游。以1 号管道管口中心O1(0,0,0)为坐标原点截面建立局部坐标系O1xyz,1 号管道轴线与z 轴重合。

图2 动火连头接管位置示意图Fig.2 Position diagram of pipe jointing with hot work

设O2、B、C 到坐标系原点O1的距离分别为l1,l2,l3;O1O2、O1B、O1C 与z 轴正向的夹角分别为φ1,φ2,φ3;O1O2、O1B、O1C 在平面的投影与轴正向的夹角分别为θ1,θ2,θ3;则O2,B,C 坐标可表示为

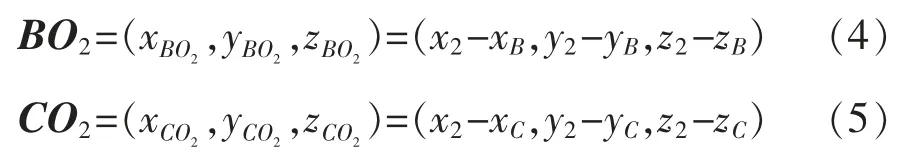

向量可表示为

2 号管道端面过中心点外法线向量为

取1 号管道端面过中心点外法线向量为O1=(0,0,1),则两管道空间夹角为

由上述计算过程可知,只需测量出两管道横截面上相应点之间的3 个距离l1,l2,l3和6 个角度φ1,φ2,φ3,θ1,θ2,θ3,再将算法通过编程写入单片机中[6-8],即可实现快速计算待接管段两管口空间夹角的功能,为接管施工确定待接管口的切割轨迹和下料连接管段的尺寸提供理论依据。

2 工具机械设计

为了得到更精确的测量数据并实现下料划线自动化,本文研制了一套管道动火连头快速下料自动化工具,可基于激光测距和霍尔角度传感器测角高精度智能测量管口空间相对位置,计算出待接管道的切割轨迹方程和下料连接管段的尺寸[9],并通过划线模块实现待接管道切割轨迹的自动化标识。该装置主要由激光发射器(如图3 所示)和激光反射器(如图4 所示)组成,将固定卡盘、激光测距模块、划线模块、霍尔角度传感器、L 形延伸臂和单片机等集成在该装置内。 工作时,两个设备分别固定在两待接管道端口处,利用激光测距和霍尔角度传感器测角[10-12],测得计算所需距离(l1,l2,l3)和角度(φ1,φ2,φ3,θ1,θ2,θ3),即可快速计算出两管口截面的空间相对位置,从而准确得到待接管道的切割轨迹方程和下料管段的几何尺寸。 划线模块可根据切割轨迹方程自动在待接管口绘制下料标识线。

图3 激光发射器Fig.3 Laser emitter

图4 激光反射器Fig.4 Laser reflector

2.1 固定卡盘设计

由于大直径管道多是螺旋缝或直缝管,在滚压成管过程中,管道横截面不是理想的圆形,设备如何固定于不规则形状的管口成为研究难点。 本文设计的固定卡盘可以确保设备稳固在管口位置,避免测量划线过程中因设备晃动而产生偏差。 固定卡盘为带有3 条伸缩臂的圆盘形结构,伸缩臂末端设计为长条状弹性结构,可以增大伸缩臂与管道内壁的接触面积,避免出现因管口内壁存在凹槽、突起等缺陷使设备固定不牢的现象。

2.2 测距模块设计

为得到计算所需的3 个距离(l1,l2,l3),需要选取合适的测距方法。 目前应用较多的测距仪主要分为3 类:红外测距仪[13]、超声波测距仪[14]、激光测距仪[15-16]。 综合分析比较这3 种测距方案,激光测距仪应用在动火连头测距方面精度相对较高[17-18],并且具有量程远、成本低、灵敏度高、便于安装维护等优点,因此最终确定激光测距方案。 激光测距是由激光测距仪向目标射出一束很细的激光,由光电元件接收目标反射的激光束,计时器测定激光束从发射到接收的时间,即可计算出从测距仪到目标之间的距离[19]。根据激光测距仪的形状及功能,本文设计了测距模块,通过转动测距模块向激光反射器L 形延伸臂指定位置O,A,B(如图5 所示)发射激光,可以测出激光发射点与三点间的距离,同时,测距模块转动会带动下部霍尔角度传感器测量对应点间的角度。为了便于数据采集,本文结合WiFi 模块[20],把测量数据传输到计算软件,用于计算。

图5 激光反射位置O、A、BFig.5 Laser reflecting position O、A、B

2.3 划线模块设计

管道动火连头快速下料自动化工具测得所需9个数据并经过程序自动计算后,可以得到待接管段的切割轨迹方程,为使工具能自动在待接管口标识出切割轨迹,本文设计了划线模块,该模块包括划线电机和划线笔。 划线笔采用弹簧固定,可以保证在管道非圆的情况下,划线笔可以始终贴紧管道外壁。 划线模块接收到划线轨迹方程数据后,划线电机旋转会带动划线笔移动,在管口标识出切割轨迹。

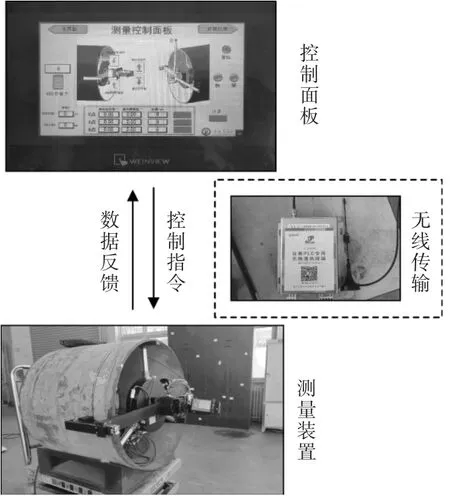

3 工具工作流程

工作时,将激光发射器和激光反射器分别固定在两待接管口位置。 工程师通过调节激光发射器的激光测距模块向激光反射器上部L 型延伸臂的O,A,B 3 个指定位置依次发射激光,结合霍尔角度传感器获取的数据,测量出3 个位置与激光发射点之间的距离和角度。 测量数据可通过无线模块传输到接管软件中,软件自动进行几何计算,计算出两待接管口的空间相对位置,得到待接管口的切割轨迹方程和下料连接管段的尺寸,以三维图像形式具体准确地展示两待接管口的空间相对位置和切割量。划线模块接收软件计算结果后,由步进电机带动划线笔在管口标识出切割轨迹。 如图6 所示。

图6 远程无线控制Fig.6 Tool operation flow chart

4 室内和现场应用

4.1 室内测量划线实验

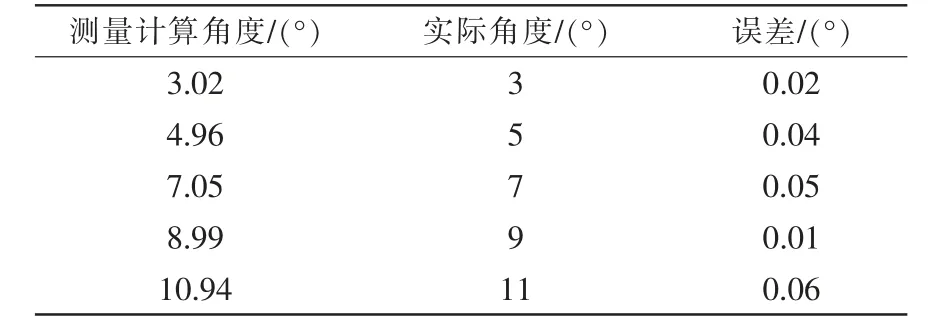

本文对管道动火连头快速下料自动化工具进行了室内测量划线实验,通过调节激光发射器的激光测距模块向激光反射器上指定位置发射激光,测量9 个位置参数,软件进行几何计算得到两管口轴线夹角。 两管口空间夹角的测试结果如表1 所示。

表1 室内测量实验数据Tab.1 Experimental data of indoor measurement

从表1 中可以看出在复杂环境下设备测量的两管道轴线空间夹角存在一定的误差,但不超过0.1°,满足接管工程的精度要求。

4.2 现场测量划线验证

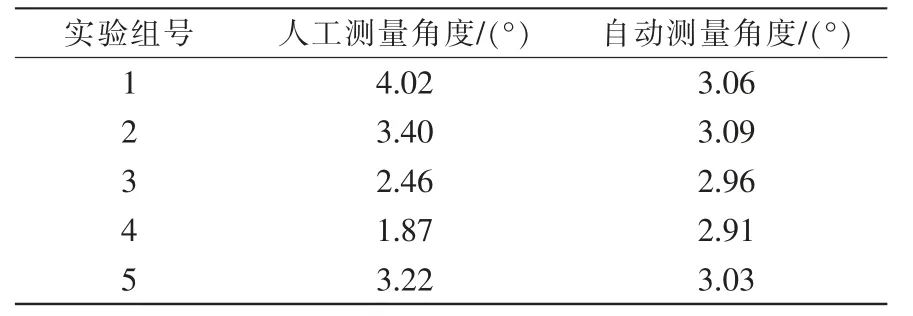

为验证该测量设备的准确性和实用性,本研究在某管道维抢修中心对设备进行了现场测量实验并与已有的手工测量结果进行了比较, 为确保精度,本研究对两待接管口进行了多次测量,两管口空间夹角测量结果如表2 所示。

表2 现场测量实验数据Tab.2 Experimental data of field measurement

从表2 中可知,在现场条件下,多次测量两管道空间夹角,人工测量结果波动大,本研究中的设备自动测量结果波动远小于手工测量,具有较高精度。

现场工程师依据本研究设计的自动化工具标识的切割轨迹进行切割下料,结果表明此装置划线误差不超过2 mm, 可以满足接管工程的精度要求。数据终端传输顺畅,不易受外界环境干扰。

5 结语

本文针对动火连头施工的现场需要,研制了管道动火连头测量和快速划线一体自动化工具,主要解决了以下问题:

(1)基于动火连头接管施工问题,确定了描述两待接管道管口截面空间相对位置所需要测量的9个数据,并根据此9 个数据建立了管口空间相对位置方程,为接管施工确定待接管段的切割轨迹和下料连接管段的尺寸提供计算方法。

(2)考虑管口非圆的问题,设计了固定卡盘装置,该卡盘可使测量划线设备稳固在待接管口位置,保证设备可稳定进行测量划线。

(3)设计了用于获取所需数据的测量装置,该装置利用激光测距和霍尔角度传感器测角,高精度测量得到确定两待接管口空间相对位置所需的9 个数据。

(4)设计了可快速准确地在待接管口标识切割轨迹的划线模块,便于施工人员更加精确地进行待接管道切割。

(5) 本文设计的装置经过室内及现场实验验证,测量划线误差满足施工要求,提高了施工精度。

该装置的研制实现了管道对接施工工艺中由人工测量到智能测量,手工标识下料位置到自动绘制下料标识线的转变,提高了施工精度,降低了施工难度,具有高效、便捷的性能,高质量地解决了动火连头测量划线误差大这一工程问题。