球面弹性轴承耐久性寿命加速验证方法

胡小玉,覃海鹰,林 展,董锦山

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

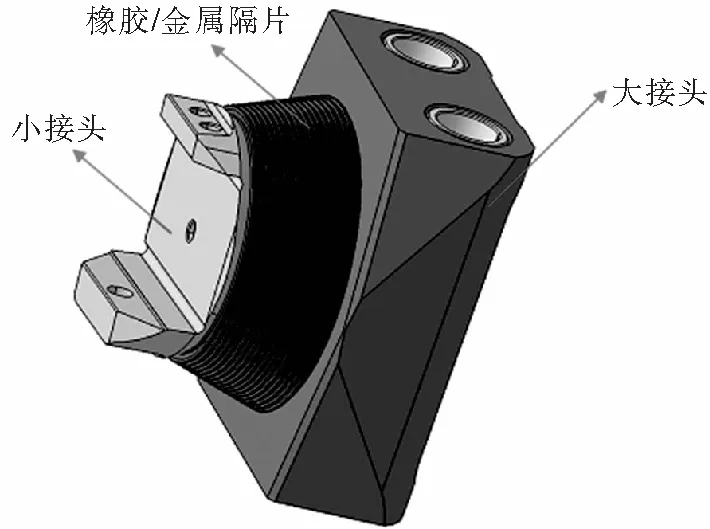

工程上为缩短结构疲劳寿命试验验证周期,针对具体产品基于幅值扩大法、时间关联损伤保留编辑法、小波变换法等对试验载荷谱进行加速编辑是较为常用的方法。直升机球面弹性轴承(见图1),因其特殊的结构与橡胶的材料性质,目前工程上采用1:1载荷进行耐久性试验评价弹性体的寿命。这种采用1:1载荷谱进行耐久性试验的方法对人力、物力都是极大的消耗,也大幅增加了产品的研制周期。因此,有必要通过编制并采用加速耐久性载荷谱进行弹性轴承的弹性体耐久性试验,在保证取得较为准确结果的前提下,缩短耐久性试验时间,节约试验成本。目前对加速载荷谱编制运用在金属件结构上有较多的研究。

图1 某型弹性轴承结构

钟响亮运用时间关联损伤编辑法和损伤等效理论,通过原始载荷-时间历程以及疲劳损伤-时间分布特征相互对应,删除对车辆辅助安装支座无损伤或者损伤可以忽略的载荷-时间历程,再插入数个递减的连接信号,将剩余的载荷历程连接起来,形成加速编辑的载荷时间历程。这种方法同时保留了加载顺序、频率以及相位关系,能够准确反映原始载荷谱的损伤和频率特性。董国疆等运用时间关联损伤保留编辑法和小波变换编辑法分别获取汽车底盘转向节的加速谱。两种方法的不同之处在于识别小载荷的本质不同:小波变换法以高频小波分量累积平方和的量值为依据提取大幅值载荷;时间关联损伤保留编辑法以载荷对材料产生的损伤量为依据删减低损伤载荷。通过仿真分析,发现两种方法都有较好的损伤保留效果,但是在相同的损伤保留量条件下,损伤保留编辑法具有更好的加速效果。詹少波等运用幅值扩大法对减速器齿轮进行加速载荷谱编制。该方法是通过对减速器齿轮施加超过额定载荷的载荷,按照额定载荷的不同比例加载,从而缩短试验加载时间。他采用1.5倍的加速载荷谱进行了对比试验,发现施加加速谱的齿轮失效机理与施加原始载荷的一致,均为破坏性点蚀,验证了“强化试验”的合理性。华南理工大学对基于小波变换的加速载荷谱编制方法有较深的研究,并发现该方法在汽车金属件上有一定的应用前景。

球面弹性轴承的主体结构为金属—橡胶层叠结构。工程实践表明,球面弹性轴承主要的破坏形式为橡胶层疲劳破坏。橡胶疲劳破坏过程为耐久性试验弹性体失效过程,与减速器齿轮耐久性试验齿面破坏性点蚀过程具有一定相似性。齿轮点蚀损坏主要是齿轮工作时,其工作表面的接触应力为随时间而变化的脉动循环应力。当齿面接触应力超过接触极限应力时,齿轮表面会产生微小裂纹。而齿轮破坏性点蚀一旦出现,随着齿轮的继续使用,微小裂纹会不断扩大,最终导致齿面破坏。而橡胶疲劳破坏也经历了相似的裂纹萌生和裂纹扩展阶段。在初始应力作用下,橡胶层内部会产生微小裂纹,随着载荷周期的不断增加,微小裂纹会不断扩展,最后使其结构失效。考虑到二者破坏形式的相似性,可以考虑采用幅值扩大法编制球面弹性轴承耐久性试验加速谱,用于球面弹性轴承耐久性试验。

1 1:1载荷谱下某弹性轴承寿命仿真

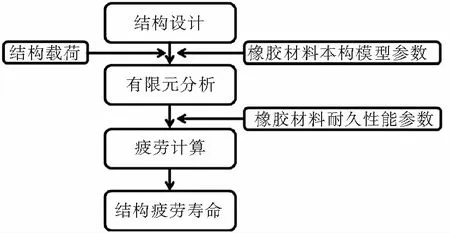

目前工程上弹性轴承寿命仿真一般通过Abaqus软件对弹性轴承进行有限元建模。首先对橡胶层赋予橡胶材料的本构模型参数,对金属隔片以及大小接头赋予对应的金属材料性质;然后依据载荷谱对弹性轴承施加载荷,进行有限元分析得到弹性轴承各个单元的单元应变历程;将得到的单元应变历程转入Endurica橡胶疲劳寿命分析软件,同时导入橡胶材料耐久性性能参数,经过Endurica进行运算后得到弹性轴承各个单元的寿命(循环次数);将该计算结果转入到Abaqus中进行显示,得到弹性轴承寿命分布云图。运用Abaqus+Endurica对弹性轴承进行寿命仿真过程如图2所示。

图2 弹性轴承寿命仿真分析过程

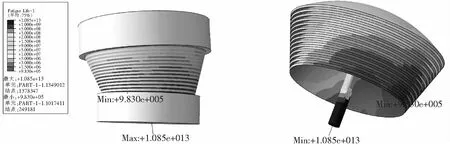

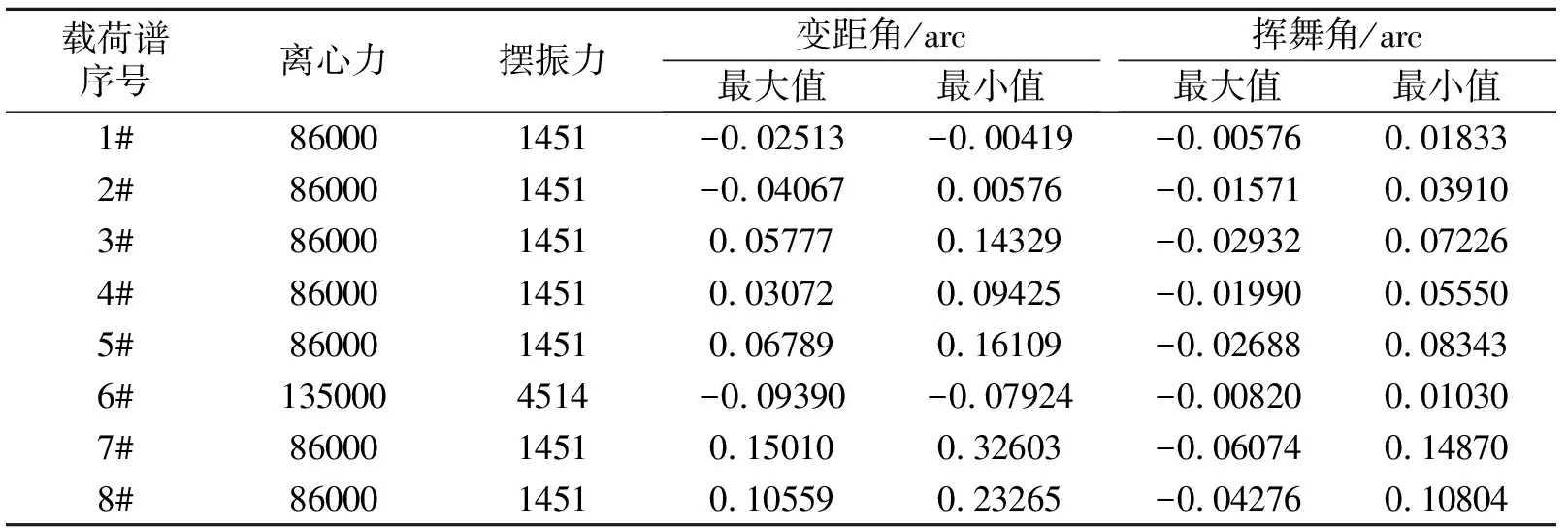

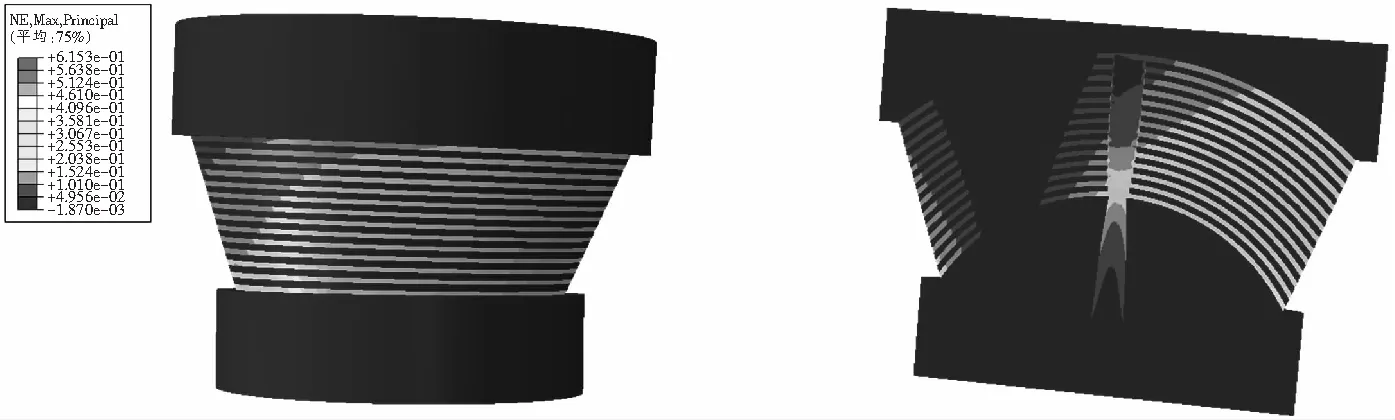

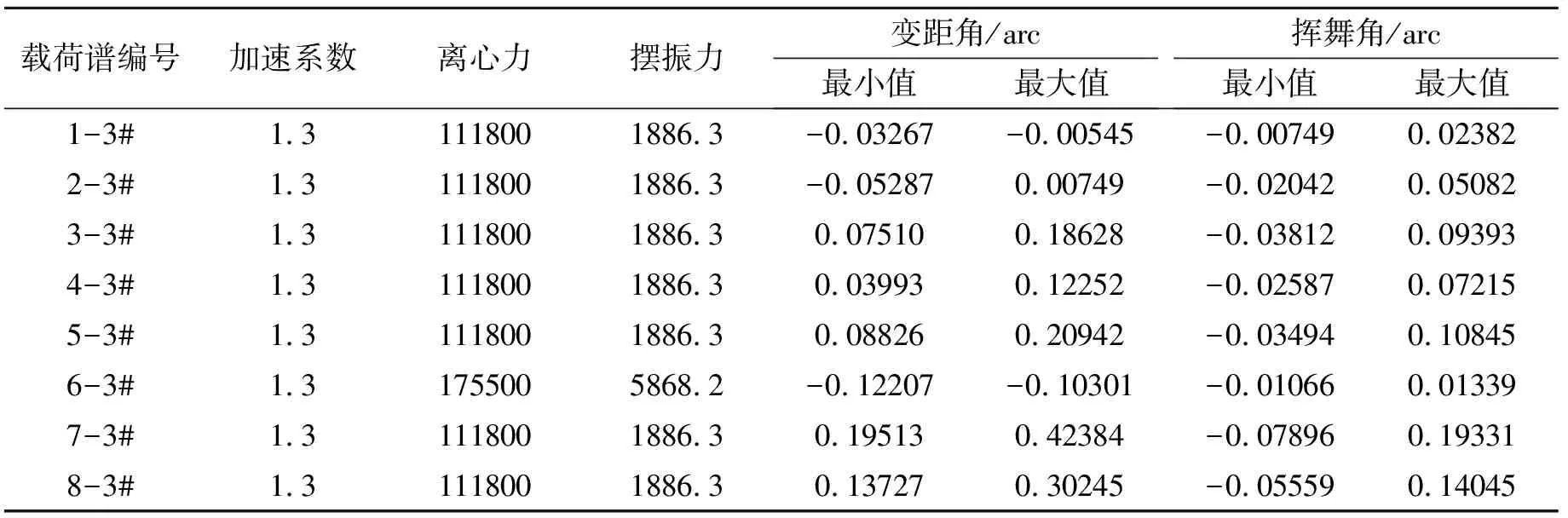

表1为某型弹性轴承载荷谱。依据图2所示弹性轴承寿命仿真过程,分别计算8个载荷谱作用下的单元应变历程。将上述8个载荷谱作用下的单元应变历程与橡胶材料耐久性性能参数导入到Endurica软件进行计算得到单元寿命,并运用Abaqus软件通过云图显示单元寿命仿真结果。表2所示为寿命仿真结果。图3为某载荷谱作用下的单元应变。图4所示为该载荷谱对应的云图显示的寿命仿真结果。其中损伤量运用Miner线性损伤累计法进行计算。线性损伤累计假设疲劳损伤与载荷历程无关,即每次载荷所造成的损伤量是一样的。设在该载荷谱作用下的弹性轴承的计算寿命为次,则认为在次该载荷谱作用下弹性轴承损伤值为1,即单次损伤量为1,那么在次的载荷频数下其损伤值为。

图4 某载荷谱作用下橡胶寿命云图

表1 某弹性轴承1:1载荷谱

表2 某型弹性轴承1:1载荷谱寿命仿真结果

图3 某载荷谱作用下单元应变历程

2 球面弹性轴承加速载荷谱编制与验证

2.1 幅值扩大法

幅值扩大法是指依据一定比例扩大载荷幅值来达到缩短试验时间的目标的方法。这一方法的理论依据是沃勒公式:

=·

(1)

式中:—沃勒公式常数;—应力值;—沃勒曲线的斜率,是与激活能有关的材料常数;—在应力状态下的零件工作循环次数。

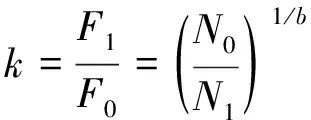

当扩大载荷幅值时,相应的应力也会增加,两者近似成正比例。若原始载荷为,将原始载荷放大倍(值也称为加速系数)变为。则有:

·=·

(2)

由式(2)可以得到:

(3)

由式(3)可以得到:

=·

(4)

即当载荷幅值扩大倍时,寿命缩短为原来的-倍。

2.2 利用幅值扩大法进行加速载荷谱编制

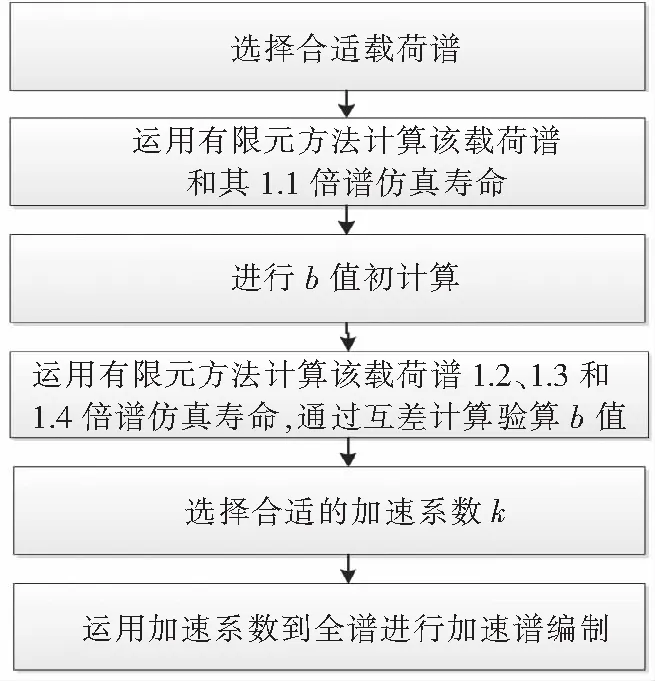

采用幅值扩大法进行加速载荷谱编制的关键是确定合适的加速系数,然后将1:1载荷谱的每个载荷谱乘以相同的加速系数就可以得到加速载荷谱。图5所示为加速载荷谱编制一般步骤。

图5 加速载荷谱编制方法

首先通过对表2中1:1载荷谱寿命仿真结果的分析,选择弹性轴承的损伤量占比相对较高、弹性轴承计算寿命适中、循环次数占比较高的载荷分别进行1:1载荷和1.1倍加速载荷作用下弹性轴承的寿命仿真分析,然后采用公式(4)初步计算值。

然后再运用该载荷谱1.2、1.3和1.4倍谱分别进行有限元仿真,得到的寿命仿真结果通过互差计算验算值。同时依据该载荷谱1:1载荷谱与1.1、1.2、1.3、1.4倍的计算结果进行比较,选择加速效果好、计算结果与原始谱互差值较小的加速系数,最后将弹性轴承1:1载荷谱(表1)中各个载荷谱分别乘以加速系数,得到全谱倍加速载荷谱。

2.3 b值的初步计算

依据表2某弹性轴承1:1载荷谱寿命仿真结果:3#载荷谱损伤量占比达到57.44%,居第一位;仿真寿命983005,处在较为适中的第五位;同时该载荷谱的频次103151,处在第一位,占比最高,具有较好的代表性。因此将3#载荷谱作为原始谱编制1.1倍谱(见表3中3-1#)。

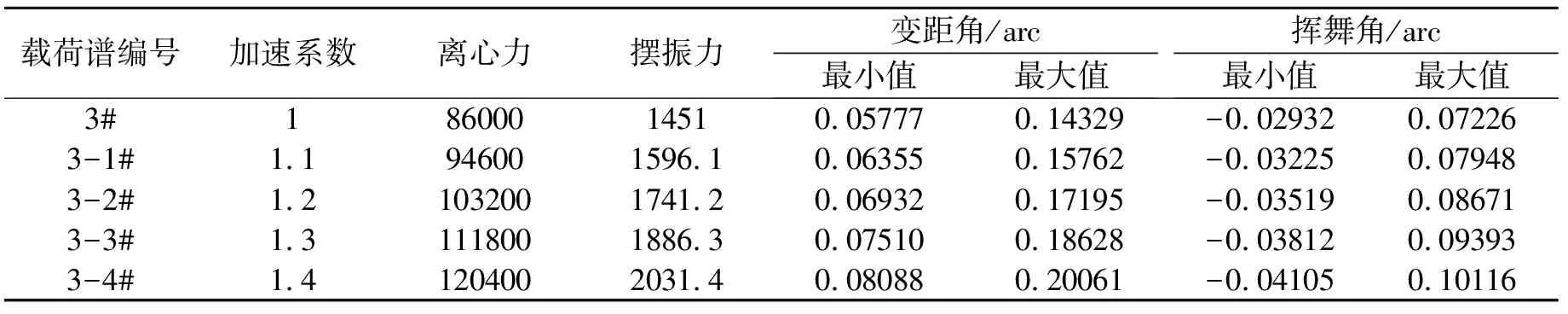

表3 3#载荷谱加速谱

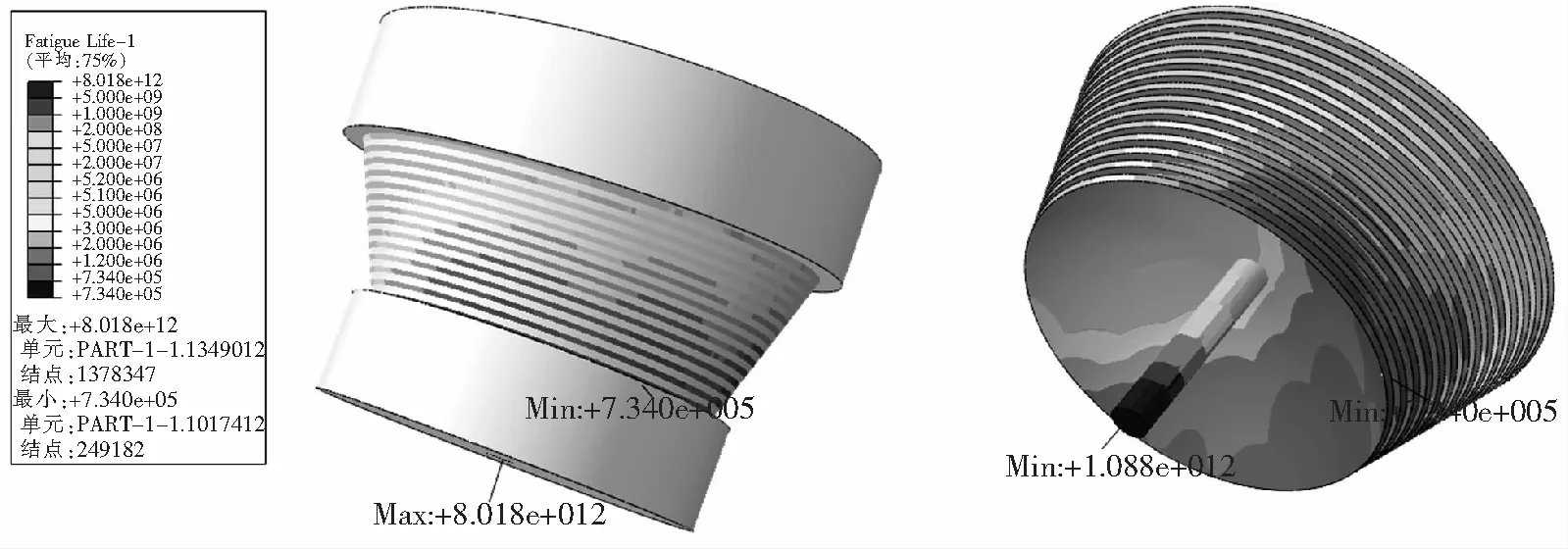

运用载荷谱3-1#进行有限元仿真,寿命仿真结果如图6所示。

图6 3-1#载荷谱寿命仿真结果云图

寿命仿真结果显示加速系数为1.1时弹性轴承寿命为=733953,由3#和3-1#载荷谱仿真所得的寿命仿真数据,运用公式3-4可以推出=ln()ln1.1≈3.0655。

2.4 b值的验算

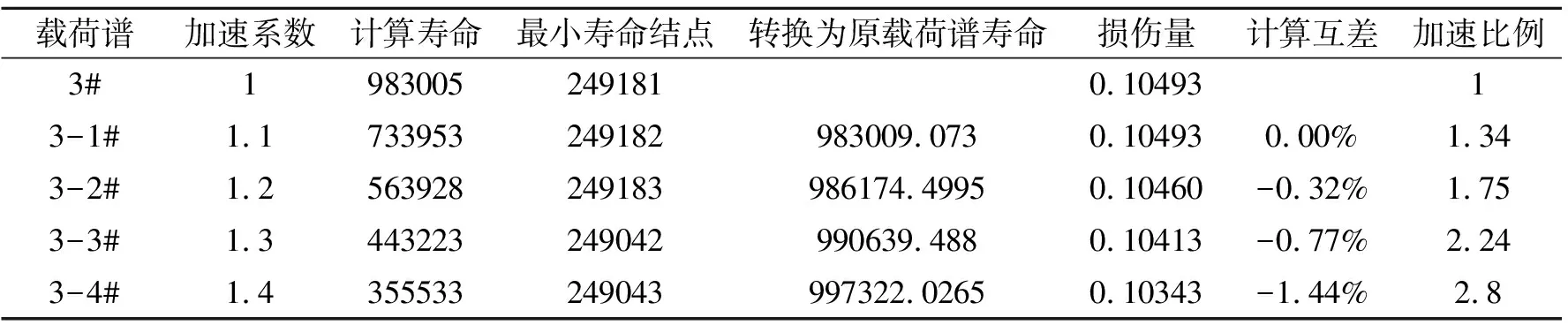

运用3#载荷谱各个加速系数的加速谱(表3)进行寿命仿真分析,并利用初值对损伤量进行互差计算。结果见表4。

表4 3#载荷谱加速载荷谱寿命仿真结果

其中,互差计算方法:假设计算倍载荷谱与其原始谱的结果互差。原载荷谱仿真寿命为,损伤量为载荷频次=。倍谱的仿真寿命为,运用公式(4)可知对应的原始谱理论计算寿命为0=*,对应损伤量为=0,则损伤量互差值为(-)*100。

由表4可知,加速系数在1.2和1.3时,加速载荷谱与原始载荷谱仿真结果计算互差均在1以内,能够极好地反映原载荷谱的状态。加速系数为1.4时,仿真计算结果互差为1.44,同样也在可接受范围内,可见初算的值有一定可靠性。但由表4可见,随着放大倍数的增加,计算互差呈增大趋势。考虑到全谱中存在载荷更恶劣的情况,将取加速系数1.3对弹性轴承全谱进行放大,验证幅值放大法的可行性,而这时试验加速比例也达到了1.3≈2.24,具有较好的加速效果。

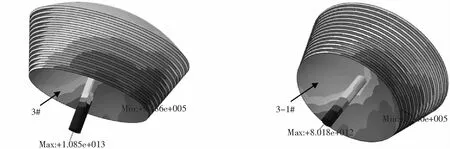

由图7可见,载荷幅值扩大1.1倍之后,橡胶疲劳寿命云图分布样式基本不变。同时综合表4:原始载荷谱和1.1倍谱计算得出的仿真寿命最小值分别现在编号249181和249182结点;载荷扩大1.2倍后仿真寿命最小值出现在249183结点;载荷扩大1.3倍后仿真寿命最小值出现在249042结点;载荷扩大1.4倍后仿真寿命最小值出现在249043结点。由此可见,载荷幅值扩大后,弹性轴承橡胶部分损伤形式与原载荷谱基本一致,且随着加速系数扩大,损伤分布形式会有些许差异,但加速系数不超过1.4时在可接受范围内。

图7 3#和3-1#橡胶疲劳寿命云图比较

2.5 加速载荷谱作用下某弹性轴承寿命仿真及分析

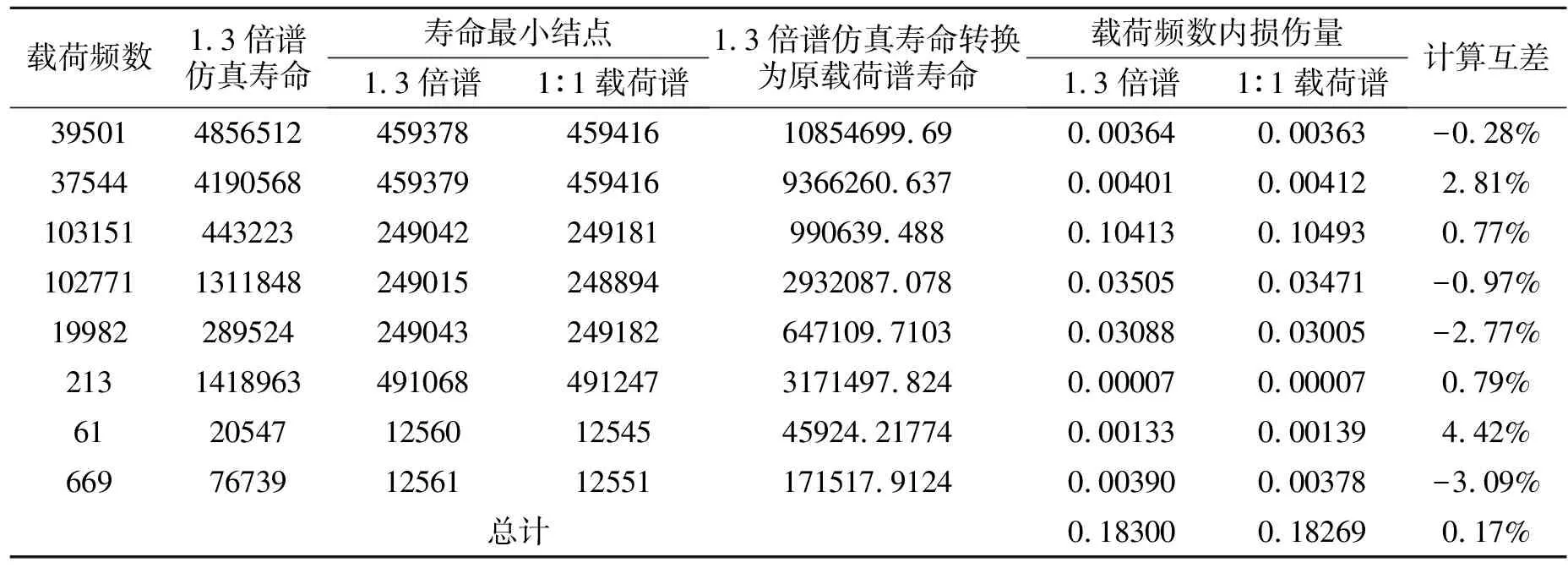

采用加速系数为1.3的加速谱(见表5)对弹性轴承进行加载,得到每个载荷谱单独作用下的弹性轴承仿真寿命(循环次数),并计算采用加速谱的寿命仿真结果与1:1载荷谱寿命仿真结果互差(见表6)。

表5 加速系数1.3的全谱加速谱

表6 全谱1.3倍加速载荷谱寿命仿真结果

由表6可见,加速系数为1.3时,加速谱7-3#载荷谱寿命仿真结果与原始谱7#寿命仿真结果互差最大,值为4.42%,载荷全谱互差为 0.17%,均小于5%,且各个加速载荷谱最小寿命结点与原载荷谱寿命最小结点相近。

3 结论

采用1:1耐久性试验载荷谱和幅值扩大法编制的球面弹性轴承耐久性试验加速载荷谱进行的弹性轴承寿命仿真分析表明:不同的加速系数下弹性轴承有相同的损伤机理,相似的疲劳分布;加速载荷谱不会改变弹性轴承的失效破坏形式和过程;幅值扩大法可用于弹性轴承加速耐久性试验。