浅谈铝及铝合金焊丝产品过程质量控制

李永峰,邬富宝,刘春兰,陈 赓

(中国兵器工业第五二研究所,内蒙古 包头 014034)

铝及铝合金焊丝可用于线轴或纵向切口的MIG或TIG的焊接加工,按其成分可分为纯铝、铝硅和铝镁焊丝,通过一定方法加工成盘状(卷状)或棒状(直条状)供货,广泛应用于建筑、装饰和设备、冶金、管道、纺纱器具、船舶、钻井装备、火车、汽车、储存罐和压力容器、航空航天等行业的焊接加工。

铝及铝合金焊丝从质量角度上讲,属于流程性材料,生产特点是具有连续性,不同于单个零件产品,因而在过程质量的控制上具有诸多困难。能否生产出满足顾客需要的高品质铝合金焊丝产品,很大程度上取决于其在生产过程中所应用的方法和控制手段的合理与否,即过程质量控制的科学性与合理性。笔者就铝及铝合金焊丝生产过程质量控制点、近年来存在的问题以及应对措施等方面进行了相关探讨,以期不断地提高产品质量,增强顾客满意度。

1 铝及铝合金焊丝过程质量控制点及其影响因素

产品是生产出来的,产品质量是在生产过程中形成的。过程控制的作用和目的在于控制生产过程的技术条件,努力避免和减少各种不良因素的影响,使产品的质量波动控制在允许的范围之内。

1.1 表面质量及其影响因素

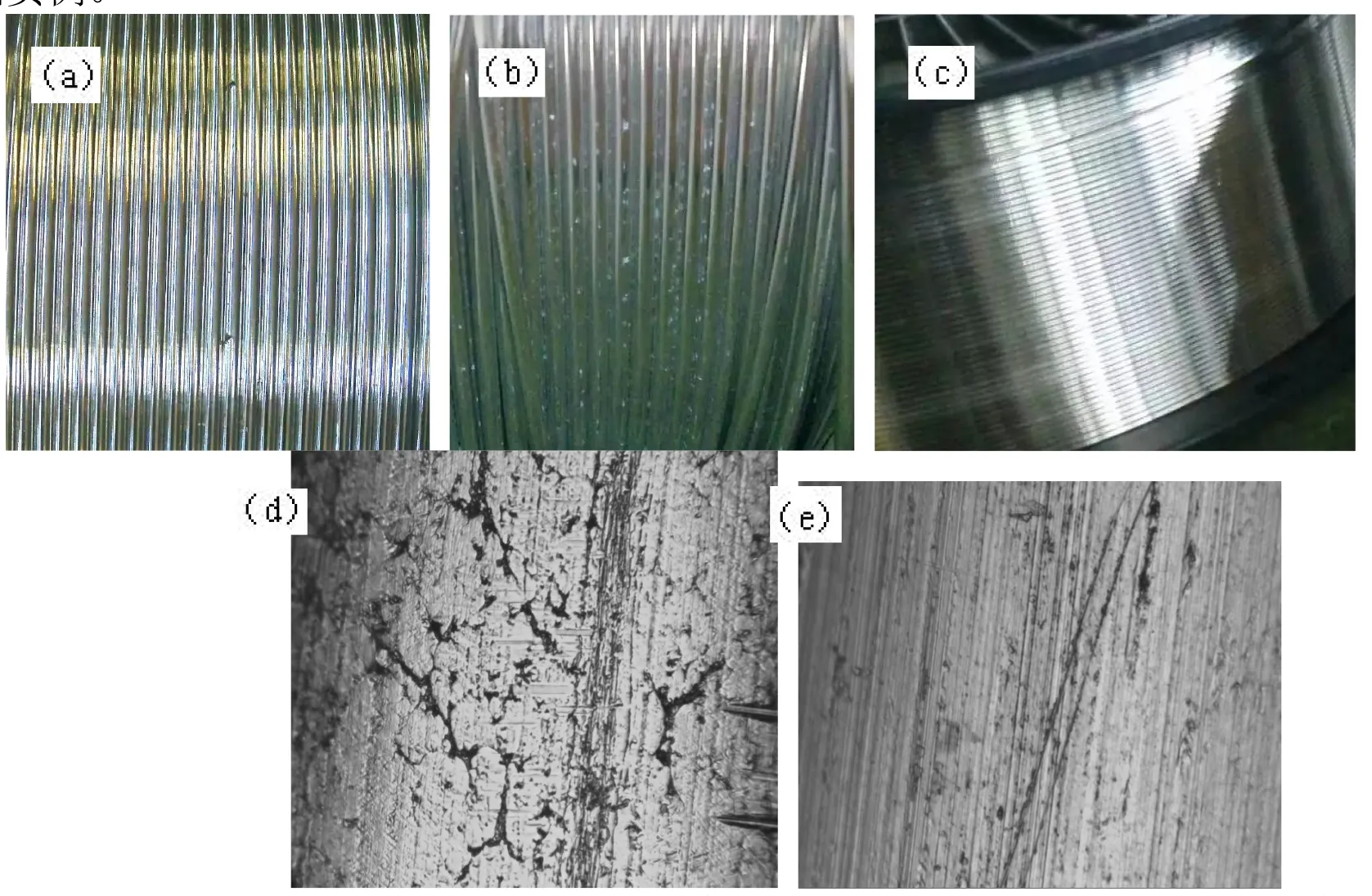

铝及铝合金焊丝表面质量很大程度上取决于原铝材表面质量状况、过程加工条件等,表面质量的好坏是影响铝合金焊丝送丝性能的关键因素。通常铝合金焊丝是由直径约9.5 mm~10.5 mm的铝及铝合金线材经拉拔加工而成。表面质量控制不好,容易出现划伤、凹坑、色差、毛刺、油污等缺陷,严重影响产品质量和焊接性能。图1为铝及铝合金焊丝表面缺陷实例。

铝及铝合金焊丝表面质量的影响因素主要有以下几方面。

1.1.1 模具内孔结构及表面质量。 由于铝及铝合金焊丝在生产过程中,模具与焊丝直接接触,模具内孔结构设计是否合理、内孔表面是否光滑,会直接影响到焊丝表面质量。

1.1.2 拉拔速度。 如果拉拔速度过快,会使焊丝在清洗槽中停留时间过短,清洗不充分,焊丝表面有油污残留,造成焊接气孔;若如果拉拔速度过慢,会使得焊丝在清洗槽中停留时间过长,虽然焊丝表面清洗得很干净,但是焊丝表面会有一定程度的腐蚀,造成后续层绕困难,焊接过程中送丝不畅、掉屑堵塞导电嘴等问题。

1.1.3 拉拔润滑油的种类和温度。 不同润滑油,有着不同的黏度和物理特性,对拉拔过程中的润滑效果会产生不同程度的影响,进而影响焊丝表面质量。润滑油温度过高,会造成黏度减小,不利于润滑;润滑油温度过低,会造成黏度增大,不利于润滑油中的杂质下沉,跟随润滑油一起进入模具,划伤焊丝表面,造成焊丝表面产生色差,如果压入焊丝表面,在后续拉拔过程中从焊丝表面脱落,造成焊丝表面产生凹坑缺陷。

(a)凹坑;(b)毛刺;(c)色差;(d)微观凹坑;(e)划伤

1.1.4 清洗剂的种类及其pH值。不同的清洗剂,有着不同的去污清洗能力,因而对焊丝表面清洁度有着不同程度的影响。由于目前生产工艺采用酸碱清洗液来对焊丝表面的油污进行清洗,若酸碱pH值过小或则过大,都会造成焊丝表面清洗不干净,有油污残留或造成焊丝表面腐蚀,影响后续产品的焊接性能。

1.2 线径尺寸及其影响因素

铝及铝合金焊丝直径的微小差异都会使电弧特性产生巨大的变化,变化的结果就是以过高或过低的电流大小形式反映,两者都会产生多种形式的焊接缺陷。

铝及铝合金焊丝直径的影响因素主要有:①模具孔径。模具孔径如果小于或大于规定偏差范围,则会造成焊丝出现尺寸变小或变大。②拉拔速度、拉拔润滑油的温度。由于铝及铝合金焊丝是一种柱状强度相对较差的柔软材料,如果拉拔速度过快,润滑油温度过高,会使得铝及铝合金焊丝产生严重塑形变形,使其沿轴向被严重拉长,导致出线直径变小;如果拉拔速度过慢,润滑油温度过低,则不利于焊丝表面质量的提高。③读数误差。 读数误差属于人为因素,可以加大对人员的培训力度加以消除。

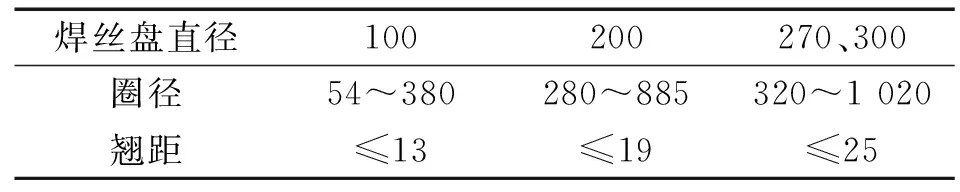

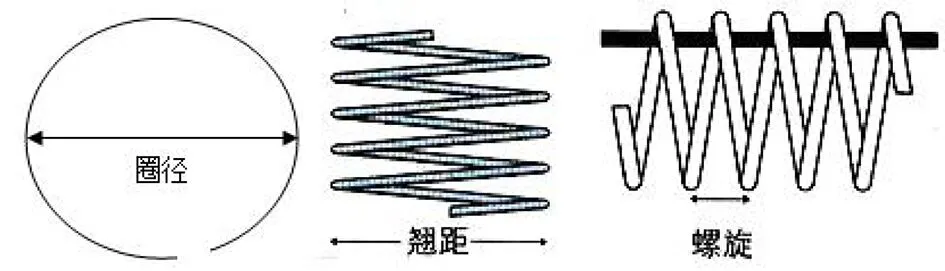

圈径、翘距和螺旋及其影响因素。 铝及铝合金焊丝的圈径是指从焊丝盘上截取足够长度的焊丝,不受拘束地放在平面上,所测形成圆弧或圆弧的直径称为圈径或松弛直径。焊丝翘起的最高点到平面的距离称为翘距。螺旋是指从焊丝盘上取下3~4圈焊丝,然后放在一个杆上,杆呈水平放置,焊丝圈垂直挂在杆上,两个焊丝圈之间的最大距离称为螺旋。圈径、翘距和螺旋控制不好,同样影响焊接性能。铝合金焊丝圈径大小合适,翘距和螺旋连续,能确保连续的电接触、平滑的电弧特征和更连贯的焊透。表1为焊丝圈径和翘距要求。

表1 焊丝圈径和翘距 单位:mm

图2 圈径、翘距和螺旋

圈径、翘距、螺旋的影响因素主要有:①出口模安装角度。出口模具安装的角度合适与否,对铝及铝合金焊丝的圈径、翘距和螺旋很大影响。②层绕校直器的调节。如果成品焊丝拉拔完成后,圈径、翘距和螺旋都符合要求,但是如果在层绕过程中校直器没有调节好,同样会破坏之前的圈径、翘距和螺旋,使其不符合规定的要求,进而影响最终的焊接。

2 铝及铝合金焊丝过程质量控制存在的问题

围绕铝及铝合金焊丝过程质量控制点,从“人、机、料、法、环、测”等方面梳理出了以下主要几点问题:①人员责任心不足,质量意识不够;②部分设备设施陈旧、加工精度不足;③工艺不固化,不完善;④相关制度、规范不健全;⑤过程监视和测量比较落后。

3 铝及铝合金焊丝过程质量控制措施

3.1 加强各级人员责任、质量意识和技能培训

企业各级管理人员应从全局高度充分认清过程质量控制的重要性,要有做好质量工作的使命感、责任感和紧迫感。以自身行为习惯引领全体员工理解组织的目标,应该创建并维持一个全体员工参与企业目标实现的企业环境,激励全员建立质量意识,最终实现组织目标。因此,加强各级人员的责任、质量意识和技能培训迫在眉睫。

3.2 购买更换陈旧设备设施、提高设备精度

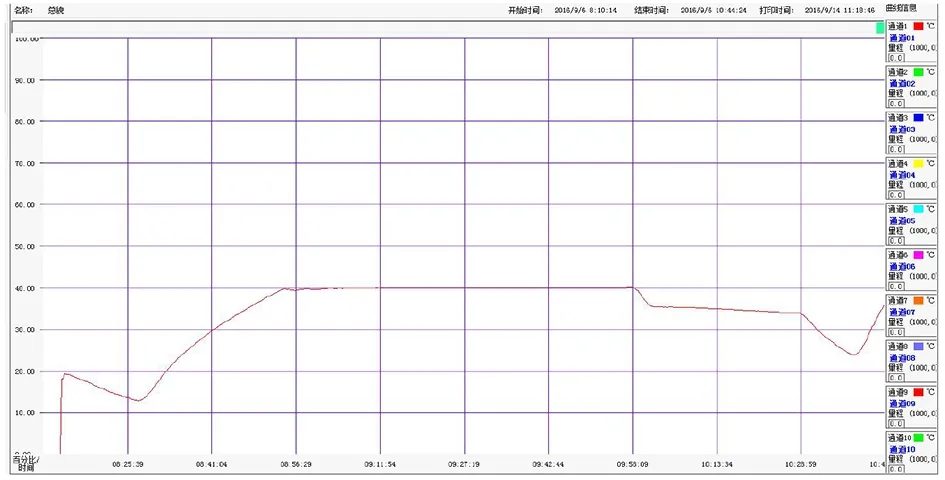

为了加强过程控制,特别是特殊过程和关键工序的控制,新购了两台刮削机和两台井式回火炉,替代了原先陈旧的刮削机和井式电阻炉,提高了设备的精度,满足了铝及铝合金焊丝特殊过程和关键工序的控制要求。井式回火炉热处理过程实时曲线,如图3所示。

图3 井式回火炉热处理过程实时曲线

3.3 进一步完善、固化工艺

工艺不完善、不固化,一直是造成铝及铝合金焊丝质量不稳定的主要原因之一。因此,近年来,我们不断地进行试验、不断地总结、完善、改进生产工艺,严格控制工艺参数,保证了铝及铝合金焊丝产品的质量。

3.4 制定、完善相关制度和规范,实现标准化作业

俗话说“无规矩不成方圆”,一个企业要想长远发展,必须要有完善的管理制度和规范。近年来,我们不断完善和制定了相关管理制度、作业指导书和验收规范,如铝及铝合金焊丝生产过程工艺流程卡、一些辅助材料:模具、拉拔润滑油、酸碱清洗液等管理规程和采购验收规范,并且严格按照制度规范要求进行生产,基本上实现了标准化作业。

3.5 引进在线监测设备,实现铝及铝合金焊丝生产过程的实时监测

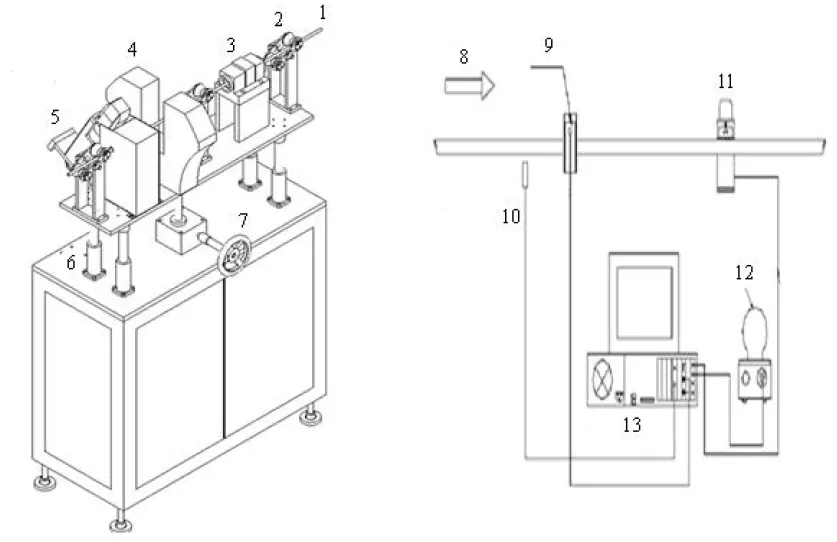

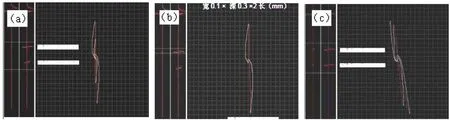

为了更加精确地控制铝及铝合金焊丝过程质量,实现实时检测,我们引入了基于涡流技术的在线检测装置,该装置可以快速有效地检测出焊丝直径和表面缺陷。图4和图5分别为在线测检系统结构图和铝合金焊丝表面缺陷提取图像。

1.焊丝;2.加紧机构;3.涡流探头;4.激光探头;5. 打标机构;6.系统支架;7.升降手柄;8.线材走向;9.同3 10.测速传感器;11.缺陷标记机构;12.自动化扩展模块;13.工控计算机。

(a) 轴向划伤0.1 mm×0.2 mm×2 mm (b)纵向划伤 0.1 mm×0.3 mm×2 mm (c) 凹陷 1 mm(直径)× 0.5 mm(深)

4 结束语

通过探讨铝及铝合金焊丝生产过程质量控制要点及其影响因素,分析了近年来铝及铝合金焊丝生产过程质量控制方面存在的问题,并且采取了相应的解决措施,经过一段时间的考核与评定,铝及铝合金焊丝产品质量明显提高,而且稳定可靠,说明我们在产品过程质量控制方面取得了一定的成效。