钟形壳内腔变形缺陷分析及改善

王红丽,马彦秋,邢欣,郭树霞

1.河北第二机械工业有限公司 河北石家庄 050031

2.河北太行机械工业有限公司 河北石家庄 052165

1 序言

钟形壳作为汽车驱动系统的主要零部件之一,对其内腔尺寸要求精度较高,钟形壳锻造过程出现内腔变形情况对机加工后的整体尺寸有很大影响,因此解决内腔变形问题刻不容缓。

对内腔变形的钟形壳进行全部尺寸检测,确定内腔变形不仅影响内腔尺寸,对整个锻件的杆部尺寸、肩部尺寸也均有影响,内腔变形主要表现在钟形壳整个腔底部向内腔推移,导致整体长度尺寸变小,肩部平面变为内凹,如图1所示。

图1 内腔变形导致肩部内凹

2 问题分析

通过对内腔变形问题件的整体检测,及对其锻造成形模具进行尺寸检测,发现成形下模圆角处出现局部存在内凹现象,如图2所示。初步分析确定为:成形下模磨损出现局部轻微凹陷,钟形壳在锻造成形后出模受阻,处于红热状态的锻件在顶料杆向上弹力急剧加大作用下,整个内腔底部整体向内腔推移,造成内腔变形。

图2 成形下模内腔局部内凹

成形下模内腔局部内凹变形的原因如下。

1)石墨乳与水的配比过低,模具得不到充分润滑,使成形下模易磨损。

2)石墨水润滑、冷却方式为长柄勺浇下模,此方式由于自身弊端而导致下模部分定期不能浇到,进而导致下模各部分冷却不均匀,未冷却到的部位局部温度高,加剧了模具磨损变形。

3)生产节拍过快,毛坯从中频感应加热炉出来到开始锻造时间间隔5s左右,导致始锻温度低于中频感应加热温度(1050℃)[1,2],影响锻造时锻件的塑性,不利于锻件成形,且锻件与模具相互作用会加大模具磨损变形。

3 改善方案及数据分析

综上分析,从以下三方面制定改善方案。

1)石墨水配比为(1:20)~(1:10)时,石墨会在十几分钟内附着在预型下模和成形下模,几小时后随着石墨附着增多,锻件相应出现肩部充不满的情况;采用(1:100)~(1:50)配比的石墨水进行润滑、冷却时,由于润滑冷却不充分导致成形下模易磨损变形,进而导致生产出内腔变形的钟形壳。对石墨乳与水的配比进行不同比例调整,并进行不同配比情况下平均更换模具极限数量和平均合格率数据对比分析,确定最适宜配比为(1:25)~(1:15),对比数据分析如图3所示。

图3 不同石墨水配比数据对比

2)通过对锻造冷却方式进行调研,查阅相关文献,将石墨水润滑、冷却方式由长柄勺更换为喷枪,解决了长柄勺自身弊端带来的冷却不充分。石墨水专用喷枪可自行调节喷雾量,不会造成石墨乳的浪费;喷枪的冲击力较大,可清理残留在下模具内腔、上模具表面的残渣物;能充分射到下模和上模的所有尺寸部位,使模具得到充分润滑、冷却,减少模具磨损,进而避免出现内腔变形的问题件,更改前后对比如图4、图5所示。更改后连续跟进10个生产批次,未出现内腔变形,且模具寿命由平均9500件提高到平均15000件。

图4 更改前

图5 更改后

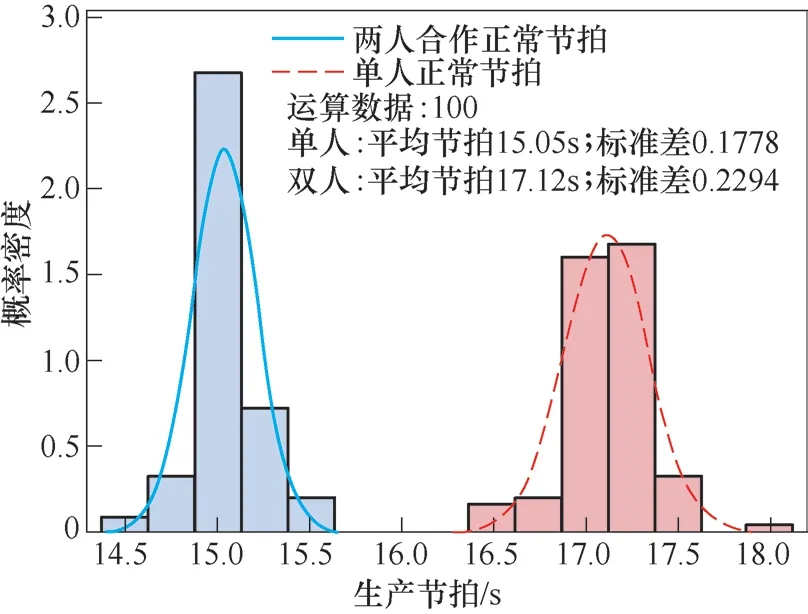

3)查看了现场操作人员的操作,根据两人合作操作(一人浇石墨水,另一人操作锻造)、单人操作两种不同操作模式,每种模式记录连续100次生产节拍,生成节拍正态分布图,如图6所示。采用不同操作模式时,生产节拍相差2s,因此在两种不同情况下完成锻造操作的平均时间(包含长时间保持紧张状态带来的短时迟缓现象)的基础上增加2s停歇缓冲时间,确定生产节拍为17~20s。

图6 节拍正态分布图

调节节拍后,对14个生产批次进行跟踪,均未出现内腔变形的情况,模具寿命平均提高1000件。

4 结束语

通过以上改善方案的实施验证,改善方案对防止钟形壳内腔变形缺陷均达到预期效果,后期根据半年的跟进巩固,均未出现内腔变形问题件。对此进行钟形壳锻造工艺改进:石墨乳与水的比例为(1:25)~(1:15),石墨水润滑、冷却方式为专用石墨喷枪,生产节拍为17~20s。锻造工艺改进后,不仅解决了钟形壳内腔变形缺陷的问题,而且为后期的锻件锻造工艺提供了有利分析数据。