小抵抗线宽孔距爆破技术在石人沟铁矿的应用

时浩然 李晓东 任庆伟

(河钢集团矿业有限公司石人沟铁矿,河北 唐山 064200)

0 引言

石人沟铁矿为降低中深孔矿房大块率,在控制炸药单耗不升高的前提下提高爆破质量和出矿效率,提出应用小抵抗线宽孔距爆破技术,详细论述该方法的实施方案,并分别在石人沟铁矿-180 m水平16-1#~17#穿M2、-180 m水平17-1#~17#穿M2、-180 m水平17-1#~18#穿M2等矿房开展工业试验,对采场爆破质量、矿房大块率、实验矿房炸药单耗等因素进行评价。

1 回采工艺介绍

石人沟铁矿,对于矿体厚度6~8 m的矿体采用分段凿岩阶段出矿嗣后充填采矿法进行回采。现场采掘设备主要有boomer 281掘进台车、Simba 1254采矿台车、Simba 1354采矿台车、Charmec 6135XCR型装药车、阿特拉斯4 m3内燃铲运机等大型现代化矿山设备。

1.1 采准工程

石人沟铁矿井下掘进、采准、回采、出矿均采用大型矿山设备,为了利于设备作业,设计巷道净断面尺寸为4.5 m×3.8 m,呈三心拱布置,拱高1.5 m。采准工程断面穿孔工作采用boomer 281凿岩台车进行湿式凿岩作业。采准工程断面穿孔工作共需要穿49个,平均孔深控制在3~3.5 m。断面布孔图及段位分布如图1所示。

图1 断面布孔图及段位分布

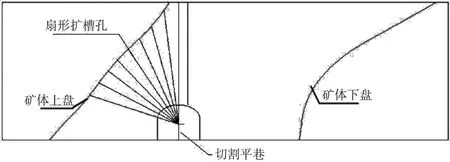

1.2 切割工程

切割工程包含切割平巷、切割天井及拉槽,切割巷的掘进工作由281掘进完成,切割天井由阿特拉斯1254或1354采矿台车施工。拉槽采用扇形扩槽孔形式,通过在切割平巷内向矿体上盘布置扇形扩槽孔,将切割天井作为自由面,逐排起爆,最终形成切割拉槽,为后续中深孔排线爆破提供自由面。

1.3 回采工程

回采工程采用Simba1254、1354型液压凿岩台车在巷道内钻凿上向扇形中深孔,炮孔直径φ64 mm。最小抵抗线W取值范围在1.472~1.920 m之间。结合现场实践,优化设计前选取最小抵抗线W=1.8 m,中深孔布孔密集系数取m=1。因此,本次优化设计前选取孔底距为1.8 m。中深孔爆破采用25 m半秒延期塑料导爆管雷管起爆。为确保不会出现导爆管雷管切管现象,连线时采用单塑料导爆管雷管反向起爆。为保证单孔炸药全部起爆,孔内采用双雷管双起爆弹孔口与孔底双向起爆。

2 落矿产生大块的原因

2.1 地质条件影响

矿体中存在节理裂隙面较为发育或矿体受夹岩侵入的情况,可能会出现中深孔凿岩过程与设计产生偏差,增大扇形中深孔的孔底距或堵孔的情况,导致矿房产生大块的几率增大。

2.2 爆破参数影响

中深孔孔内间距大部分小于排距,根据爆破后岩石破坏总是沿着最小耗能的方向发展的原理,每排炮孔之间先被击穿,当爆生气体沿炮孔排面聚集量过多时,爆破剩余能量不足以破碎崩离母体的矿石,就会产生大块。

2.3 穿孔质量因素

1254型台车在穿凿中深孔过程中会受凿岩巷顶、底板平整度、巷道断面尺寸、巷道方位、水文地质条件等因素影响,出现炮孔偏斜或实际孔深未达到设计要求等问题,使得爆破参数中的抵抗线和孔底距增大,导致爆破时炸药分布不均匀,产生较多大块。

2.4 爆破施工因素

在爆破员进行装药过程中会受炮孔变形、堵碴等因素影响,导致装药长度未满足设计要求。爆破员在连接起爆网路过程中,可能会出现雷管段别选用错误或导爆管雷管连线不正确,出现个别炮孔拒爆或早爆的现象,都会提高矿房的大块率,增加爆破作业风险。

3 试验方案

以-180 m水平17-1#~17#穿M2、-180 m水平17-1#~18#穿M2沿脉矿房为试验,通过缩小中深孔排线的最小抵抗线、增大孔底距,使炮孔密集系数增大,提高爆破效果。从优化爆破参数、改变布孔方式和装药结构、规范穿孔流程3个方面改进。

3.1 优化爆破参数

3.1.1 中深孔爆破参数优化

1254型采矿台车使用接杆凿岩,考虑其凿岩机类型、功率输出有效范围、孔内偏斜率及车携钻杆数目,炮孔深度设定为最大不超过20~22 m。

在扇形中深孔爆破中,确定最小抵抗线的数值,可根据以下经验式:

坚硬的矿石:W=(23~30)d

(1)

式中:W—最小抵抗线,m;d—炮孔直径,m;

若再考虑时间跨度,我们以文献数量与时间跨度之比来说明问题,则显得更为直观与合理。宋至明中叶跨度六百余年,总计30部左右。其中宋代近320年,十余部(彭忠德言“12种”);元代近百年,共7部;明中前期190年左右,十余部;晚明跨度八十余年[注]③本文所言“晚明”,指嘉靖三十九年(1560)至崇祯十七年(1644),计84年。,三十余部。据此笔者统计,晚明时期官箴书的“生产”速度约为:宋至明中叶平均速度的6.5倍、宋代的8.5倍、元代的4.5倍、明中前期的5.5倍。当然,这些具体数字绝非科学与客观,在此只是为了更加直观地表明,晚明官箴书的数量发生了骤增。

参照经验公式(1),扇形中深孔最小抵抗线W=(1.47~1.92) m,设计中取W=1.5 m。

对于扇形中深孔来说,常用孔底距来反映排内深孔的孔网密度,确定孔底距可根据以下关系式:

a=m×W

(2)

式中:W—最小抵抗线,m;a—孔底距,m;m—密集系数,m。

采用扇形中深孔布孔时,扇形中深孔孔底密集系数m=0.9~1.5,设计中取m=1.5。

参照经验公式(2),设计中孔底距a=2.3 m。1254型台车现场穿孔作业情况见图2。

图2 1254台车现场穿孔作业

3.1.2 爆破时间间隔

小抵抗线宽孔距爆破技术充分利用微差爆破作业原理,通过先起爆的药包为相邻的药包多创造一个新的自由面,并在爆破过程中对矿石产生二次破碎的效果。相较于原中深孔设计单自由面的情况能够有效降低炸药单耗,提高炮孔使用率,强化爆破效果。

通过经验公式计算:

(3)

式中:Δt—合理起爆时差,ms;t—应力波作业时间,ms;k—路径系数;W—最小抵抗线,m;vc—裂隙传播的极限速度,m/s;tb—前药包为后药包形成明显的自由面时间,m/s;

石人沟铁矿结合现场实践,最终选取微差爆破的间隔为50 ms。

3.1.3 切割天井布置

石人沟铁矿中深孔矿房切割天井由阿特拉斯1254或1354采矿台车进行穿孔,切割天井段高11~13 m、规格为2 m×2 m。由4个直径为102 mm的空孔和18个直径64 mm的装药孔,通过分段爆破一次爆破成井完成,切割天井布孔示意图如图3所示。

图3 切割天井布孔示意图

3.1.4 扇形扩槽孔布置

切割平巷布置在靠近矿体上盘的位置,将拉槽孔以孔底距1.2 m,排距1.5 m垂直孔形式布置在切割天井靠近矿体上盘一侧的穿脉巷内,如图4(a)所示。切割平巷内布置孔底距1.5 m,排距1.5 m的扇形中深孔进行扩槽工程,如图4(b)所示。对于扇形扩槽孔爆破选用25 m半秒延期导爆管雷管进行起爆,采用同排同段位,排间分段逐排起爆的方式进行。通过在矿体上盘布置扇形扩槽孔,能够最大程度的回收上盘矿石,减少对矿体上盘岩石的破坏,降低了矿石损失。

图4 (a)切割天井布孔示意图

图4 (b)切割天井布孔示意图

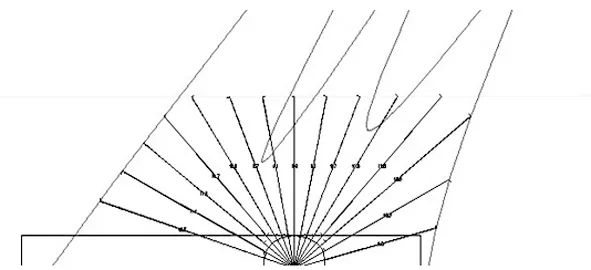

3.2 布孔方式优化

3.2.1 中深孔排线布置

中深孔爆破设计优化前炮孔布置为平行扇形中深孔布置,为了提高爆破效果,优化布孔方式,采用奇偶排相互交叉布置炮孔,中深孔布置如图5(a)、图5(b)所示。优化后中深孔爆破时,先爆炮孔可以为后爆炮孔增加临时自由面,提高爆破效果。同时奇偶排中深孔爆破方向交错,矿块破碎更均匀,有利于降低中深孔矿房大块率。

图5(a)奇数排中深孔布置图

图5(b)偶数排中深孔布置

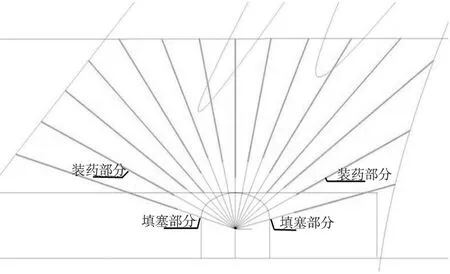

3.2.2 控制孔口不装药长度

为解决扇形中深孔爆破孔口部位炸药过分集中,爆破后出现孔口部位粉矿过多的现象。通过控制孔口部位填塞长度,解决空口部位炸药集中的问题。控制扇形中深孔填塞长度一般在(0.4~0.8)W范围内,除边孔外其他相邻炮孔均采用交错不等的填塞长度,扇形中深孔爆破单排炮孔装药长度如图6所示。

图6 扇形中深孔装药长度示意图

3.3 加强中深孔施工过程控制

中深孔穿孔过程中,凿岩台车司机要严格按照设计图纸施工,在凿岩过程中应随时关注钻孔范围及倾角,发现偏差及时调整,及时记录每个孔的穿孔情况,并反馈给技术人员,技术人员要形成相关台账,为后续爆破作业提供详实的穿孔资料。同时,技术人员在中深孔验收要认真记录实际情况,对不符合设计的要进行补孔。

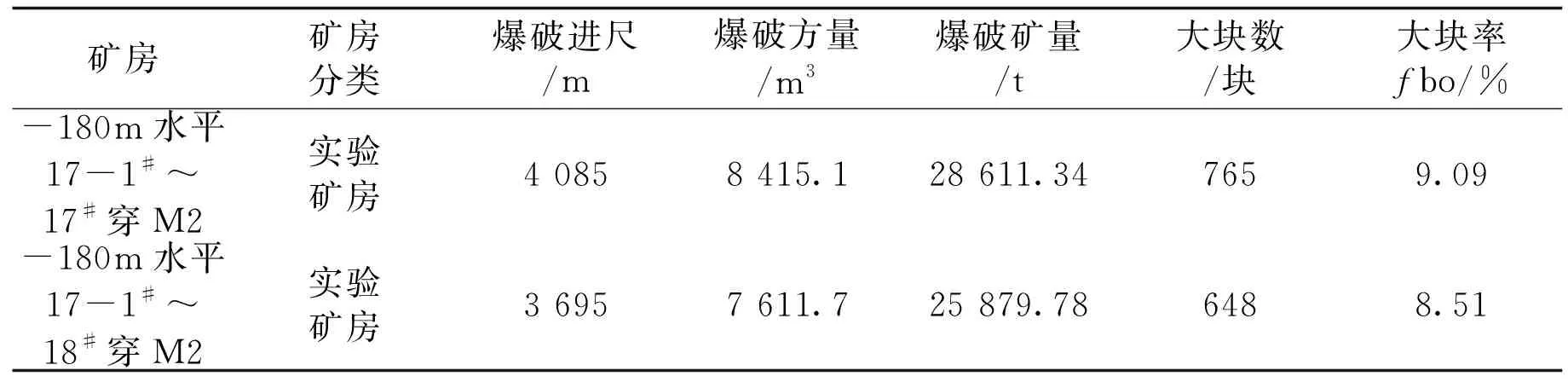

4 应用评价

石人沟铁矿通过该矿三期工程采区-180 m水平17-1#~17#穿M2、-180 m水平17-1#~18#穿M2沿脉矿房开展工业试验,其爆破效果如图7(a)、图7(b)所示。

图7(a)-180 m水平17-1#~17#穿M2矿房矿石块度

图7(b)-180 m水平17-1#~18#穿M2矿房矿石块度

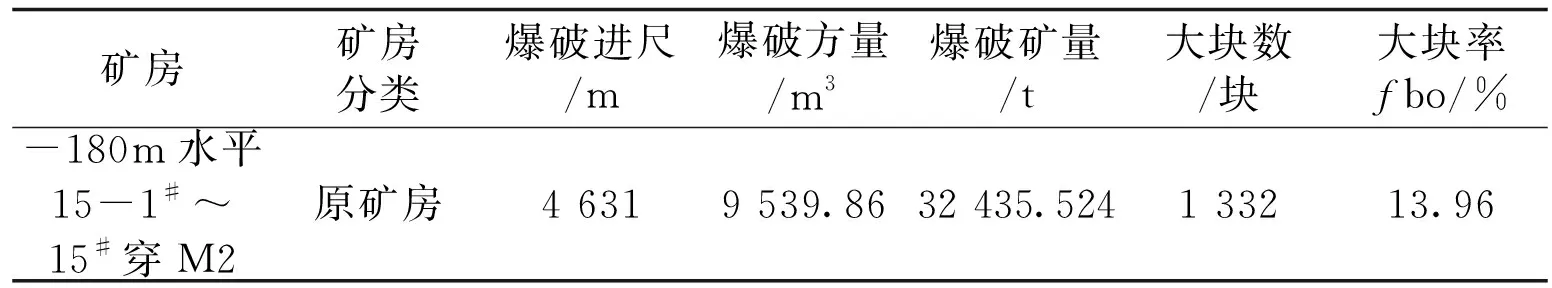

通过跟踪穿孔、爆破试验、现场出矿、残矿回收等环节,-180 m水平17-1#~17#穿M2、-180 m水平17-1#~18#穿M2两个沿脉矿房均采用爆破参数为孔底距2.3 m,排距1.5 m,奇偶排相互交叉布置的小抵抗线宽孔距爆破试验。矿房爆破后,崩落矿石块度均匀,经统计大块率明显降低,具体数据分析见表1,出矿效率有效提高。

表1 实验矿房与原矿房大块率统计表

续表

5 结语

石人沟铁矿在控制采切工程和凿岩穿孔成本不变的前提下,应用小抵抗线宽孔距爆破技术的中深孔矿房崩落的矿石破碎宽度均匀,经表1统计分析,大块率明显降低。通过分析结果,使得小抵抗线宽孔距技术扇形中深孔爆破中可以得到推广,使矿产资源能够高效开采,创造了可观的经济效益。随着矿山的日益发展,在目前中深孔爆破参数的基础上,要努力克服生产面临的各项困难,继续优化中深孔爆破效果,从而为矿山的持续、健康发展做出应有的贡献。