硬岩隧道全断面开挖掏槽爆破参数优化*

张万志,徐帮树,葛颜慧,李嘉庚,魏文义

(1.山东交通学院 交通土建工程学院,济南 250357;2.山东大学 齐鲁交通学院,济南 250000;3.中铁二十一局集团轨道交通工程有限公司,济南 250000)

随着我国高速公路、铁路网快速建设,以及隧道爆破技术和水平的不断提高,大断面的公路隧道、铁路隧道钻爆开挖越来越多[1,2]。受隧道单个临空面作业的制约,隧道爆破开挖的先导是掏槽腔体的形成。在大断面硬岩隧道全断面掏槽爆破方法中,楔形掏槽是最为高效、常用的方法之一,但楔形掏槽爆破常存在掏槽腔体成形不理想、掌子面平整度差及拱底欠挖等问题[3,4]。

楔形掏槽技术作为一种隧道高效的开挖手段,许多学者开展了大量的工程应用及技术探索研究。袁文华等通过室内模型试验[5],探究了硬岩开挖楔形、加中心孔楔形以及微差起爆等对掏槽腔体的影响。余永强等依据爆破理论和经验公式[6],对比分析了硬岩煤矿巷道二级、加辅助掏槽眼、加装药中心孔等三种复式楔形掏槽技术。高启栋等应用数值模拟的方法[7],通过掏槽孔爆破围岩损伤和爆破振动数据分析,分析了掏槽孔正向、反向和中点起爆的掏槽效果优劣关系。胡建华采用有限元动力学方法[8],从爆破时空演化过程,详细研究了垂直单楔形掏槽爆破墙体形成机制。由于楔形掏槽具有炮孔布设少、易形成掏槽腔体的特点,其研究及应用广泛,但针对大断面硬岩全断面隧道开挖掏槽爆破参数的选取及应用却仍需开展研究。

本文基于寨山隧道洞身Ⅲ级硬岩全断面开挖,应用现场试验、问题分析和经验公式,探索并优化了硬岩全断面楔形掏槽参数及起爆控制方法。研究成果对硬岩隧道工程全断面掏槽爆破设计及优化具有一定的指导意义。

1 工程背景

1.1 工程概况

济南至莱芜高速铁路工程寨山隧道位于济南市章丘区,隧道起始至终止里程为DK31+803~DK36+615,隧道全长4812 m,其中Ⅲ级、IV级和V级围岩长度分别为2023 m、1231 m和973 m。隧道穿越地形起伏较大,最大埋深约为204 m,洞身浅埋段最小埋深约为30 m。

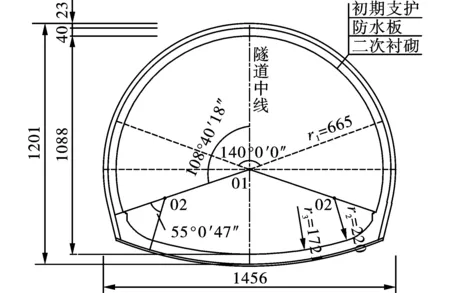

寨山隧道为单洞双线铁路隧道,其Ⅲ级围岩采用全断面开挖。Ⅲ级围岩标准断面开挖的宽度×高度为14.56 m × 12.01 m,如图1所示。

1.2 工程地质条件

寨山隧道隧址处位于鲁中隆起区,属构造侵蚀、剥蚀低中山地貌区,地貌最高峰为隧道进口段东侧(DK33+060)附近。隧道洞身穿越岩体主要为灰岩夹白云岩、白云质灰岩、页岩夹灰岩、角砾状灰岩、泥质灰岩等,Ⅲ级围岩段主要是灰岩夹白云岩、白云质灰岩,围岩单轴饱和抗压强度为45.8~60.4 MPa,属于较硬岩~坚硬岩。

Ⅲ级围岩段全断面开挖实景如图2所示,现场借助辅助凿岩台架进行钻爆开挖。辅助凿岩台架的两轮间距为6.2 m、总宽度13.6 m、总高度为9.1 m。辅助凿岩台架共分五层,每一层的台架长度×高度,自下而上依次为:3.5 m×2.0 m、3.7 m×2.0 m、3.3 m×1.8 m、2.3 m×1.8 m、4.2 m×1.5 m。

图 1 寨山隧道Ⅲ级围岩标准开挖断面(单位:cm)

图 2 寨山隧道Ⅲ级围岩全断面钻孔实景

2 掏槽爆破开挖

2.1 掏槽爆破设计

2.1.1 炮眼布设

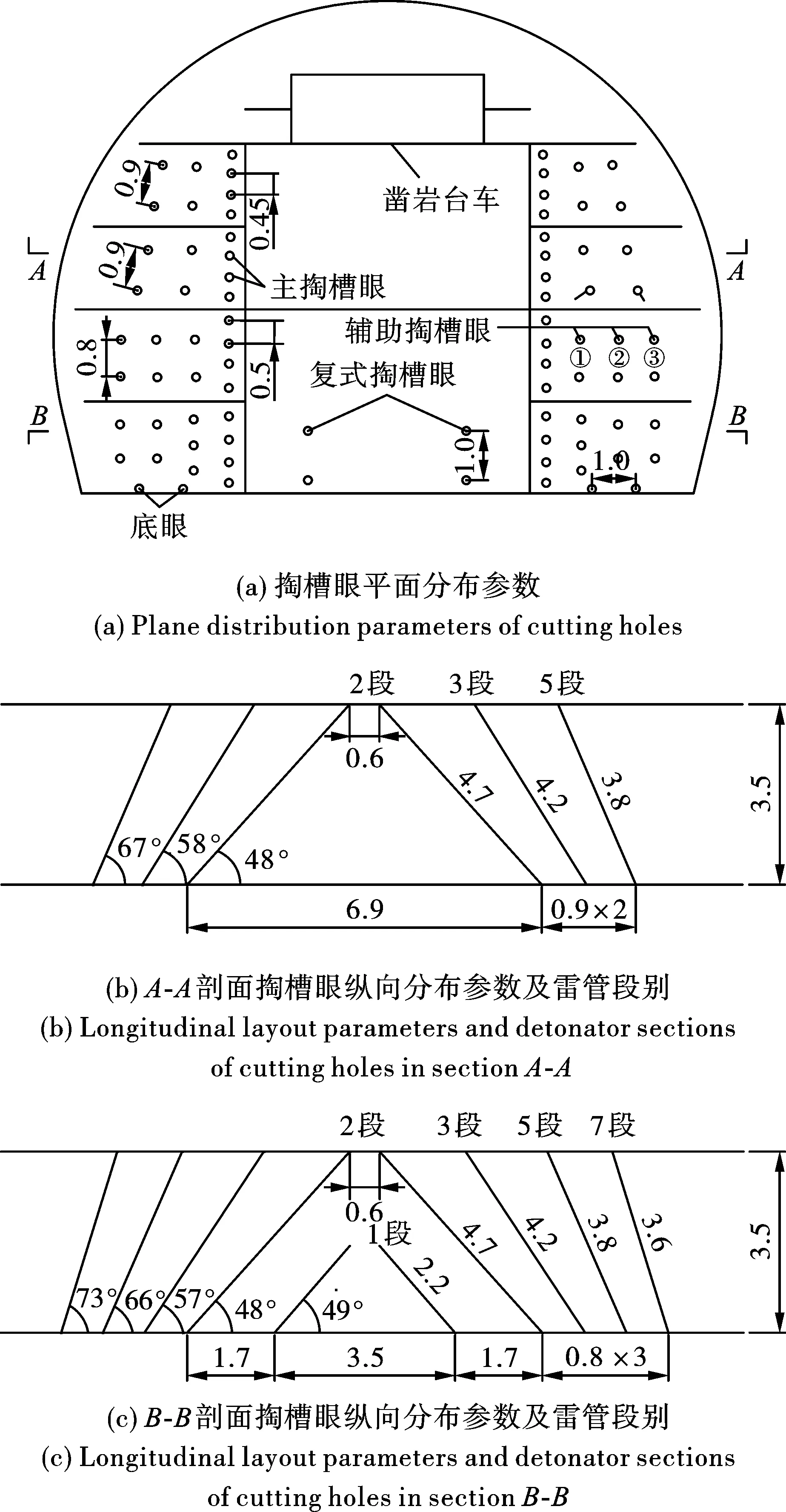

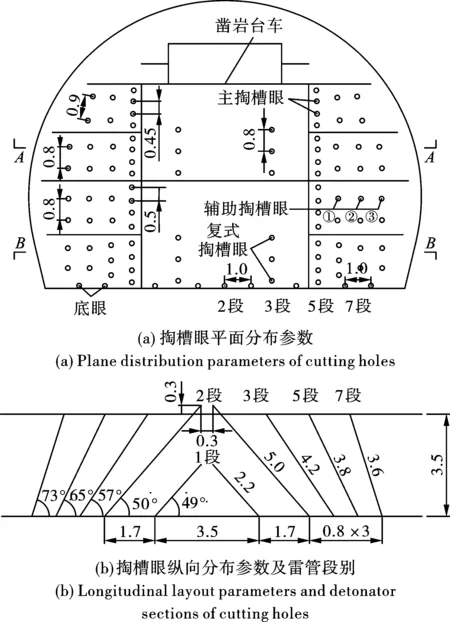

寨山隧道Ⅲ级围岩段DK32+380~DK32+394,循环掘进开挖4次,设计开挖进尺为3.5 m,全断面开挖宽度×高度为:14.56 m × 10.82 m,开挖面积约为133.1 m2。全断面掏槽开挖采用楔形掏槽设计,掏槽眼为二级复式掏槽眼+三级辅助掏槽眼设计,炮孔直径为4.2 cm,如图3所示。其中,主掏槽眼炮孔间距自上而下为0.45 m、0.5 m,孔口距为6.9 m,孔底距为0.6 m,炮孔长度及内插角分别为4.7 m和48°。掌子面底部的复式掏槽短眼炮孔间距为1.0 m,孔口距为3.5 m,孔底距为0.6 m,炮孔长度及内插角分别为2.2 m和49°。A-A剖面、B-B剖面分别为二级、三级辅助掏槽眼设计,炮孔间距约为0.8~0.9 m,炮孔排距约为0.8~0.9 m;A-A剖面炮孔长度自内到外分别为4.2 m、3.8 m,炮孔内插角分别为58°、67°;B-B剖面炮孔长度自内到外分别为4.2 m、3.8 m、3.6 m,炮孔内插角分别为57°、66°、73°。

此外,掌子面底部两侧各布设底眼2个,炮孔间距1.0 m。

2.1.2 装药设计

炸药采用2号岩石乳化炸药,单根炸药参数为:直径32 mm、长度300 mm、重量0.3 kg。掏槽起爆为孔底连续装药、毫秒延迟爆破,自主掏槽眼至辅助掏槽眼,起爆间隔时差约为50 ms。主掏槽眼主要是形成掏槽空腔,辅助掏槽眼的作用是扩大掏槽腔体积。

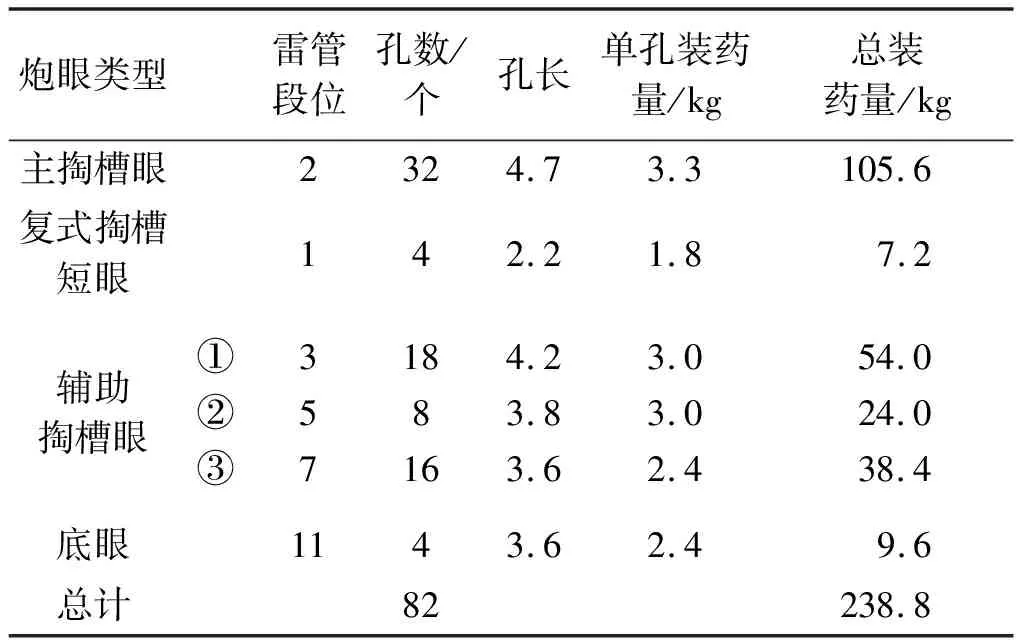

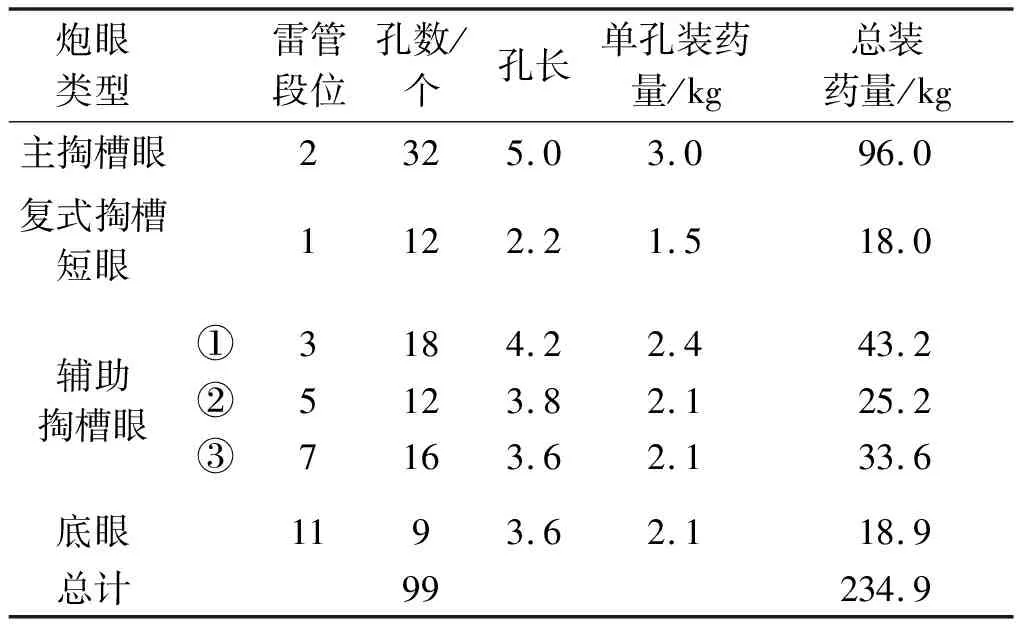

掏槽设计及其炮孔装药参数详见表1,主掏槽眼最大装药量为3.3 kg,总装药量为238.8 kg。其中辅助掏槽眼的炮孔类型编号①、②、③如图3(a)所示。

表 1 隧道掏槽眼设计参数及装药量

2.2 掏槽爆破的问题及分析

2.2.1 掌子面平整度极差

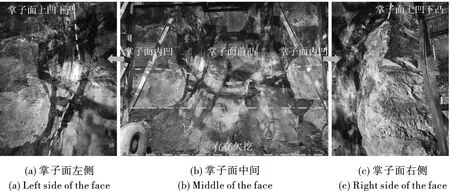

采用上述掏槽爆破设计实施掘进爆破开挖,开挖后掌子面平整度极差,如图4所示。从图4(b)可以看出,隧道中线位置掌子面前凸,两侧内凹,沿横向呈“M”形;从图4(a)、4(c)可以看出,两侧内凹的曲线沿纵向近似呈“C”形。进一步地,从图4可以看出,掌子面底部存在明显的欠挖。以掌子面“M”型前凸点为参考点,两侧最大内凹深度约为0.6 m;掌子面底部欠挖范围高度约为1.0 m,沿横向范围约为8.0 m,欠挖厚度约为0.5 m。

图 3 寨山隧道原掏槽爆破炮孔参数(单位:m)

2.2.2 爆破岩堆存在大块石

寨山隧道全断面开挖段,掌子面主掏槽腔体的平面范围约为:宽度6.9 m,高度7.6 m。考虑设计开挖进尺为3.5 m、主掏槽眼内插角48°,计算得到主掏槽腔体体积约为90 m3。采用上述掏槽爆破设计,爆堆岩体存在一些大块石,如图5所示。现场获取的最大块石长度为2.6 m、高度1.2 m、宽度0.8 m;据统计,一次掏槽爆破岩堆最大边长尺寸大于2.0 m的块体约占掏槽腔体体积的8%。为实现此类大块石的装运及运输,需要进行再次钻孔及爆破粉碎,既影响施工进度,又对作业环境造成安全隐患。

图 4 爆破后掌子面极不平整、中底部欠挖

图 5 爆破后出现若干数量的大尺寸块石

2.2.3 爆破问题分析

从围岩力学特征和全断面硬岩掏槽爆破设计角度分析,上述问题产生的原因,包括:(1)隧道全断面开挖段围岩抗压强度约为50 MPa,岩体的强度大且完整性好,掏槽设计要求高;(2)原掏槽设计中主掏槽眼的孔底距过大,且掏槽深度过小;(3)复式掏槽短眼的数量太少,主掏槽眼负担的掏槽腔体过大;(4)辅助掏槽眼的平均孔底距约为1.6 m,炮孔负担的爆破岩体体积大,导致单孔装药量过大;(5)掏槽掘进一次开挖进尺大,炮眼孔底落在同一里程断面的难度大。

3 掏槽爆破优化设计及控制

掏槽爆破造成掌子面不平整、底部欠挖及多数大尺寸块石,必然造成出渣困难、二次爆破以及影响下一个循环的钻孔深度及进度。根据上述掏槽爆破的问题及与原因分析,依据《公路隧道施工技术规范:JTG/T 3660—2020》[9]、《爆破工程》等要求[10],本文从掏槽炮孔优化设计和装药量调整等方面,提出硬岩隧道全断面掏槽爆破控制技术。

3.1 掏槽眼优化设计

首先,鉴于掌子面主掏槽面域宽度为6.9 m,高度为7.6 m,自上而下增设复式掏槽短眼4对,竖向间距减小为0.8 m,如图6(a)所示。依据文献[9,10],掏槽眼深度应大于循环进尺10%~25%或者0.1~0.2 m,孔底间距为0.2~0.3 m,因此,主掏槽眼深度调整为3.8 m,主、复式掏槽短眼孔底间距调整为0.3 m,主、复式掏槽短眼炮孔长度及内插角分别调整为5.0 m、2.2 m和50°、49°,如图6(b)所示。其次,考虑到A-A剖面与B-B剖面爆破宽度相当,A-A剖面增设一排辅助眼,炮孔间距0.8 m,如图6(a)所示。从图6(b)可以看出,A-A剖面与B-B剖面辅助眼排距为0.8 m,炮孔长度自内到外分别为4.2 m、3.8 m、3.6 m,炮孔内插角分别为57°、65°、73°。

图 6 掏槽眼优化布设形式及炮孔参数(单位:m)

最后,鉴于掌子面中底部存在欠挖,且范围较大,增设底眼5个,炮孔间距为1.0 m。

3.2 装药量调整

依据文献[10,11],掏槽眼的单孔装药量Q取决于掏槽爆破的体积V,可参考下式

(1)

式中:q为炸药单耗,kg/m3,通常Ⅲ~Ⅳ级岩石,q为1.5~1.75;n为炮眼数量;η为炮眼利用率,一般取0.8~0.95。

寨山隧道硬岩试验段为Ⅲ级围岩,q取为1.65,炮眼利用率η取为0.92。主掏槽眼负担的爆破体积为V=(0.3+6.9)×3.5/2=95.76 m3,该范围内炮孔的数量为49个。应用式(1),主掏槽眼的单孔装药量Q=1.65×95.76×0.92/49=2.97 kg。由于辅助掏槽眼爆破的自由面增加,其单孔装药量小于主掏槽眼,且自内向外依次减少。优化后,掏槽眼装药参数详见表2,主掏槽眼最大装药量取为3.0 kg,总装药量为234.9 kg。其中辅助掏槽眼的炮孔类型编号①、②、③如图6(a)所示。

表 2 隧道掏槽眼优化参数及装药量

3.3 起爆控制

优化后的掏槽起爆采用数码电子雷管,为电子控制模块的精确起爆,起爆顺序为先复式掏槽短眼起爆,再主掏槽眼至辅助掏槽眼起爆,起爆间隔时差约为50 ms。由于试验段Ⅲ级围岩的完整性较好,依据文献研究[7],为提高掏槽效果,选择反向起爆方式。

3.4 爆破质量分析

采用掏槽优化设计参数及控制方法,爆破开挖后掏槽腔体成型规整,表现为:掌子面无明显的凸凹,表面光滑、平整;开挖底面平整,无明显的欠挖。其好处是:辅助凿岩台架移动方便,且可紧邻掌子面停靠,便于初期支护及下一循环爆破作业。

其次,爆破开挖的块体尺寸合理,没有出现大尺寸的块石,有效提高了渣土装载及运输效率。

对比分析表1和表2,优化后,主、辅助掏槽眼数量增加9个,复式掏槽短眼增加8个,但总装药量减少3.9 kg,表明通过优化掏槽布孔设计,可减小掏槽整体炸药单耗。依据隧道进尺测量结果,优化前、后平均开挖进尺分别为3.1 m、3.2 m,通过爆破体积换算,掏槽整体炸药单耗减小约4.5%。

4 结论

(1)寨山隧道Ⅲ级围岩硬岩段全断面掏槽爆破开挖存在掌子面凸凹不均、底部欠挖和大块石的问题,对此本文从扩展掏槽腔体积的角度,提出增加掏槽眼、底眼数量,优化掏槽眼深度、孔底间距及范围分布等措施;依据爆破负担体积的大小,确定了掏槽眼最大单孔装药量,实现了掏槽爆破效果的合理控制。

(2)采用优化掏槽方法,在掏槽眼数量少数增加的同时总装药量减少3.9 kg,表明通过优化掏槽布孔设计,可减小掏槽整体炸药单耗,减小约4.5%。

(3)针对隧道围岩强度及完整性较好的大循环进尺开挖,楔形掏槽爆破参数的合理选取是保证掏槽腔体成型规整的前提,应从岩石炸药单耗、掏槽眼负担爆破体积的角度确定掏槽眼分布和装药量大小。