自走式青饲料收获机主要机械部件技术现状

王泽群,华荣江,赫志飞,李春友,杜旺旺

(中机美诺科技股份有限公司,北京 100083)

0 引言

近年来,青贮玉米在饲料中的使用率逐歩提升,大型奶牛养殖场基本使用青贮玉米作为主饲料。以前,肉牛及肉羊饲养一般以黄贮玉米或牧草为主,但近几年使用青贮玉米的比例逐渐增大。随着规模化养殖和青贮玉米种植面积的提高,青饲料收获机的需求将逐步提升[1]。

青饲料收获机一般分为3种机型:牵引式、悬挂式和自走式。因拖拉机动力变大和转弯半径大,牵引式青饲料收获机使用较少。随着经济的发展和对饲料品质要求的提高,悬挂式机型难以满足要求,只是在经济落后地区和小地块条件下还有少量需求。自走式青饲料收获机需求逐渐增加,本文主要介绍自走式青饲料收获机主要机械部件的技术现状。

1 总体布置

国内销售的自走式青饲料收获机主要有两个不同布置方式的机型,在总体布置上也充分显示了它们之间的差别。

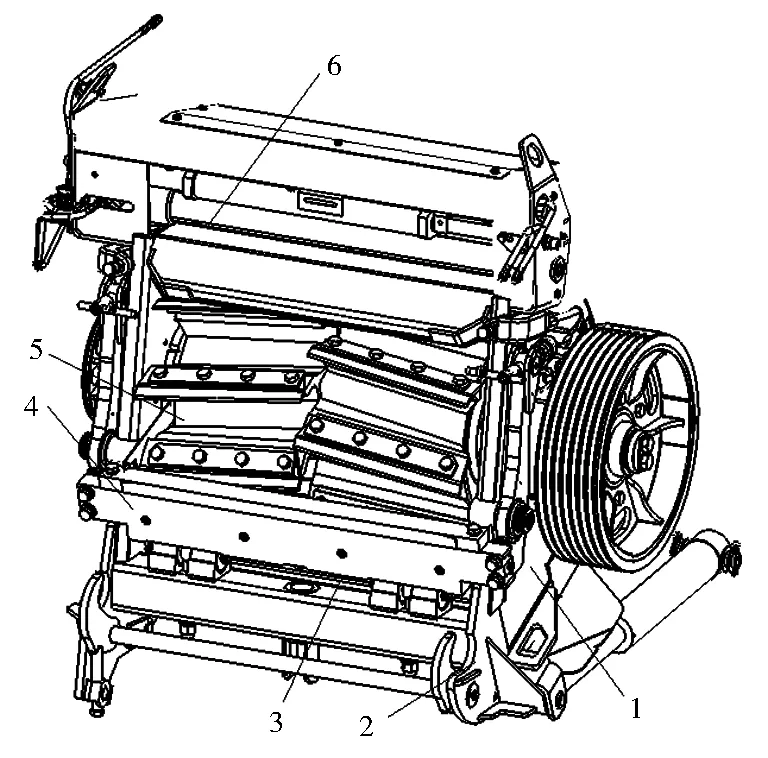

一种是类似E-281型青饲料收获机的布置,全部工作部件配置在机器前进方向的左侧,发动机横置于后部,如图1所示。为了克服机器重心过于偏左,把分动箱、驾驶台和行走变速箱配置于右侧。

图1 E-281型青饲料收获机Fig.1 E-281 green forage harvester

此种配置方式,发动机动力输出机构可以简化,但总体布局松散,机身宽大,重心偏向左侧,维护保养发动机不方便。驾驶台置于右前轮之上,有碍于驾驶员对行及直线行驶操作,也影响机器的外观设计。该机的前驱动桥与该公司谷物联合收割机通用,这就给主机喂入装置的设计及其传动带来困难,用5个下喂入辊才越过前管梁,致使结构复杂、安装调试不便。同时喂入辊在机架上是固定的,割台的挂接、升降需要单独设立机构;作物流从割台输送到喂入辊的交接随着割茬的高低变化会发生位置的变化,从而影响作物喂入的流畅性。

另一种自走式青饲收获机总体配置特点是圆盘割台、驾驶室、喂入装置、切碎装置、籽粒破碎装置、抛送装置全部沿主机纵轴线对称配置,克服了前一种配置方式的不足,如图2所示[2]。圆盘割台在分禾器分开作物后,由两个或多个横向一字形排列的圆盘切割器切割作物,切下的作物由各个小分禾器与各个集料滚筒上的拨齿一起共同夹持输送作物,或经过中间辅助喂入轮一起将左右两边各汇集成一条作物流,最后由左右两个喂入轮将两条作物流汇集成一条作物流到喂入装置。喂入装置由上面的两个或多个上喂入辊,以及下面的两个或多个喂入辊组成,上、下喂入辊以相反的方向旋转,其中上喂入辊能浮动,其作用是将作物压实、压扁并输送到切碎装置。切碎装置结构为滚筒式,动刀采用V型或一字型排列,其作用是将作物切成一定长度的饲料。籽粒破碎装置由两个带齿的圆辊组成,两圆辊之间的间隙狭小且以较高的转速按相反方向旋转,玉米粒通过间隙时被压破,切段的玉米秆也被撕裂。抛送装置主要由上、下抛送筒和加速风扇等组成,加速风扇位于下抛送筒的上部,使作物快速被抛出,上抛送筒运输时可放下,能左右各旋转一定角度,抛送筒尾部盖板可调角度,这样可以满足挂拖车接饲料的要求,也可以满足拖拉机自挂拖车接饲料的要求。

图2 9265A型青饲料收获机Fig.2 9265A green forage harvester

2 主机技术

自走式青饲料收获机发动机功率根据割台幅宽和对饲料要求的不同相差较大,最大功率达793 kW,个别机型还使用了双发动机结构,发动机的布置有横向和纵向两种方式,如图3和图4所示。

图3 发动机横向布置Fig.3 Lateral arrangement of engine

图4 发动机纵向布置Fig.4 Longitudinal arrangement of engine

横向布置为当前的主流配置方式,其优势是发动机飞轮端可以直接安装胶带轮,通过胶带带动切碎滚筒等旋转,结构较简单。纵向布置的优势是后部只有发动机,散热气流可以从前部直接沿发动机侧面吹向后方,有利于散热,同时可以使后部车体较窄,提升后部的视野,提高收获机的安全性和机动性。发动机动力输出方式有箱体、胶带离合和箱体+胶带离合共3种方式。一般发动机横向布置采用的输出方式有胶带离合和箱体+胶带方式,主要工作部件传动胶带离合为当前的主流配置方式,一般在发动机输出端安装的胶带轮内部装有液压控制的摩擦离合器。发动机纵向布置一般采用箱体输出方式,通过箱体将动力转向后再用胶带带动工作部件。主要工作部件切碎滚筒、籽粒破碎、抛送风扇一般用胶带传动,割台、喂入部件有的使用胶带传动也有的使用液压传动。底盘行走主要采用静液压驱动系统+变速箱+边减组成,有些机型可以配置四驱,后轮驱动可用车轮马达、液压+机械或机械传动完成[3]。

3 割台技术

青饲料收获机配置的割台有玉米割台、矮秆作物割台、捡拾割台等,以下仅介绍应用最普遍的玉米割台[4]。玉米割台按割台和作物行的关系可分为对行和不分行两种,对行割台基本上已经淘汰,不分行割台按切割方式分为圆盘式、往复式和链式,其中圆盘式应用最广[5-6]。

3.1 圆盘式割台

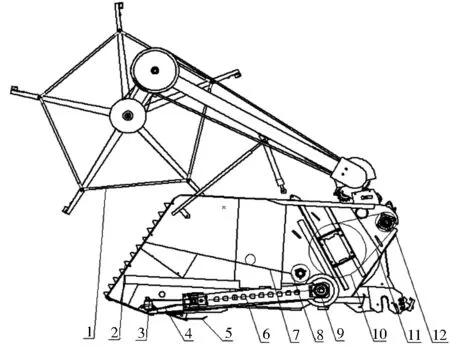

圆盘式不分行割台主要由圆盘式切割器、带齿圆盘、导禾杆、喂入轮和中间辅助喂入轮、小分禾器等组成,如图5所示。

1.分禾器 2.圆盘式切割器 3.导禾杆 4.带齿圆盘 5.喂入轮和中间辅助喂入轮 6.小分禾器图5 圆盘式不分行割台Fig.5 Disc type without dividing header

其工作原理:机器前进时,横向一字形排列多个圆盘式切割器用来切割玉米等高秆作物,用带齿圆盘与导禾秆的配合来夹持输送作物,作物流不断从两边多个通道通过中间辅助喂入轮和各种导禾秆对作物夹持输送,逐步汇集成两条作物流,最后由左右两个喂入轮将两条作物流汇集成一条作物流到喂入装置。

目前横向排列圆盘最多为12个,单边可以实现两次折叠,割幅达9 m,其运输宽度可以控制在3.3 m以内。因土地不平整而割台又较宽,为保证在横向宽度上割茬的一致性,有些割台设计了横向的仿形机构,通过布置在割台两边的传感器信号,控制割台上的平衡油缸运动实现横向仿形,有些割台也设计了对行收获的传感器,由主机控制实现对行收获。该类割台优点是收割损失小,作物喂入均匀有序,饲料切碎质量好,代表了不分行玉米割台的先进水平,是目前普遍使用的一种割台形式。

该类割台主要特点:采用带切割刀齿的切割圆盘作为切割器,但为了收集和输送切割下的玉米茎秆,采用与切割圆盘同一轴线回转的集料圆盘,其外部加工成不同形状的齿,与前部的小分禾器后部形成夹持茎秆的作用实现输送。集料圆盘在切割圆盘的上方,尽管有同一回转轴线,但切割圆盘的转速较快,以满足无支撑切割玉米秆的需要,集料圆盘的转速较低,只需满足玉米茎秆的输送即可。和往复式不分行割台相比,圆盘式不分行割台的优点:①不需要安装拨禾轮,减少割台前部的高度,收割时不挡视线,对于宽幅需要行走时折叠的割台可以实现折叠;②可以缩小割台的前后尺寸,减少机器的转弯半径;③可以使作物茎秆根部向后,顺序向主机喂入装置喂入,从而可以改善切碎质量;④青贮饲料不易混入土壤及麦茬,有助于保障青贮饲料的质量。

3.2 往复式割台

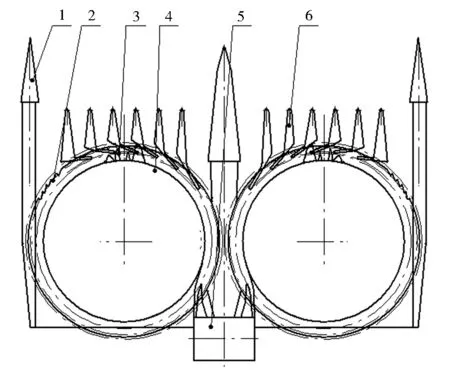

往复式不分行割台主要由分禾器、拨禾轮、切割器、链板输送器和螺旋输送器等部件组成,如图6所示。

1.拨禾轮 2.立割刀 3.分禾器 4.切割器 5.拖板 6.割刀推杆 7.立割刀偏心块 8.链耙 9.割刀传动轴 10.螺旋输送器 11.链板输送器 12.割台体图6 往复式不分行割台Fig.6 Reciprocating non-branch header

割台工作原理:机器前进时,分禾器实现茎秆的分离,分禾器上的切刀可以切断难以分开的作物或杂草,拨禾轮将玉米秆拨向后部,随着机器的前进,切割器接触玉米秆并切断,随着拨禾轮继续向后拨动玉米秆,玉米秆进入链板输送器,当茎秆被输送到螺旋输送器时,靠近割台两边的茎秆被螺旋输送器收集向中心,通过螺旋输送器中间的拨板输送到喂入装置。该类割台特点是割茬低、防杂草能力强。

图7 链式割台Fig.7 Chain cutting header

3.3 链式割台

链式割台主要由链式动刀、定刀、链式扶禾齿、导禾杆、喂入轮等组成,如图7所示。

其工作原理:机器前进时,由两边垂直于前进方向的轨道式高速运动动刀与定刀的相互作用,类似于剪刀将茎秆切断,在导禾秆的夹持下,通过链式扶禾齿带动作物向中间运动,快到中间时链式扶禾齿带动作物向后运动,交接到割台两边的喂入辊继续向后输送到喂入装置。该类割台优点是割茬能基本保持一致,动定刀片具有自动磨刃功能且易于更换,结构较简单,制造成本较低,作物喂入均匀有序根部向后喂入。目前幅宽最大可达10.5 m,为满足运输需求,可以实现折叠。该割台在两端安装有对地的距离传感器,通过控制实现割茬高度的一致;在割台中间安装了两个传感器及感应臂,可以探测割台中间与相邻两行之间的距离,通过主机控制实现自动对行收获。

4 喂入技术

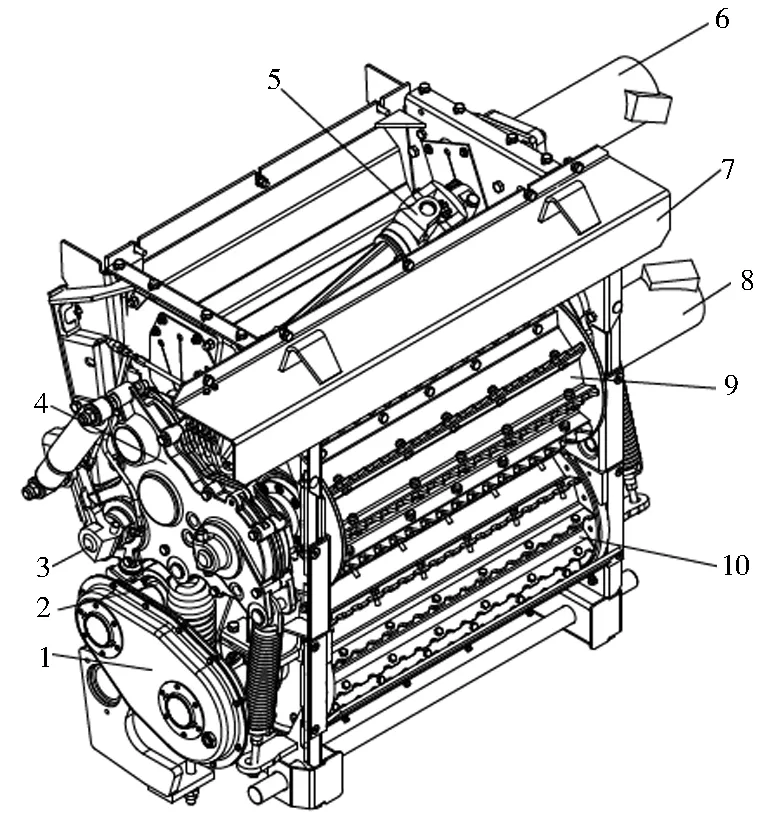

喂入装置由机架、前上喂入辊、后上喂入辊、前下喂入辊、后下喂入辊、传动齿轮箱、传动链箱等组成,其中根据机型不同上喂入辊有2~3个,下喂入辊有2~5个,如图8所示。

其工作原理:对割台输送来的作物通过上下喂入辊的夹持接续输送到切碎装置中,在输送中压实机构需将作物压扁、压实有利于切碎装置的切碎,喂入辊转速的变化影响作物的切段长度,可以通过齿轮箱换挡有级调整或通过液压传动精细调整。在整机无法太宽影响喂入装置宽度也无法太宽、饲料切段长度不能太长的条件下,要提高输送能力,只能通过提高上喂入辊的压实力和加高上、下喂入辊间作物的输送厚度实现,目前使用较多的是用弹簧往下拉伸,有的机型上、下喂入辊的间隙可达180 mm;有的机型采用了智能压实系统,可以根据作物量的变化使用液压+弹簧的方式实现自动调整压实力[7]。对于安装有金属探测或石块感应的机型,喂入装置上安装金属探测仪或石块传感器和急停机构,急停机构的结构有机械制动或液压制动装置,其制动能力应保证喂入的金属或石头在切碎滚筒动刀前部停止,以免损坏动刀[8]。

1.传动链箱 2.后下喂入辊 3.后上喂入辊 4.传动齿轮箱5.传动轴 6.上驱动马达 7.机架 8.下驱动马达 9.前上喂入辊 10.前下喂入辊图8 喂入装置Fig.8 Feeding device

5 切碎技术

切碎装置主要是滚刀式结构,其由机架、切碎滚筒(含动刀)、定刀(含间隙调整装置)、磨刀机构、凹板、挂接机构等组成,如图9所示。

其工作原理:对喂入装置输送来的作物通过动定刀切断并抛送到籽粒破碎或直接到抛送风扇中。定刀与动刀组成很小的间隙用来切断作物,为防止磨损定刀有较高的硬度,其材料一般采用合金钢或表面喷涂硬质合金的方式。动刀类型一般有平板型、弯刀型和变角弯刀型等,多数机型为了省功采用滑切方式切断作物,因此动刀在切碎滚筒上安装后的刃口线与滚筒中心线成一定角度,为保证切碎滚筒回转直径的一致,动刀的刃口线应该是椭圆曲线上的一段。动刀在滚筒宽度上的布置有单刀倾斜、双刀V型、四刀平行、四刀倾斜等结构。磨刀装置在切碎滚筒动刀的上方,磨刀石与滚筒轴线平行,可沿切碎滚筒横向移动,移动方式有手动、液压驱动、电机驱动等,磨刀前需使用手动或液压等方式将滚筒的密封盖板打开,为了防止磨刀石和滚筒密封盖板发生碰撞,以及保证自动磨刀时的顺序、磨刀次数能满足要求,需要安装位置传感器或压力传感器等实现控制。磨刀在滚筒转速较低时进行,有滚筒正转时磨刀也有滚筒反转时磨刀[9]。动刀磨刀后会有损耗引起动定刀间隙变大,需要及时调整间隙,一般有人工直接调整、人工使用杠杆结构调整和自动调整等。有的机型在切碎装置上安装了揉搓和部分籽粒破碎功能的装置,如在凹板上加孔、凹板上加纹杆、凹板上加横条、凹板上加刀片、滚筒上加摩擦块等。

1.机架 2.挂接机构 3.凹板 4.定刀 5.切碎滚筒6.磨刀机构图9 切碎装置Fig.9 Chopping device

6 籽粒破碎技术

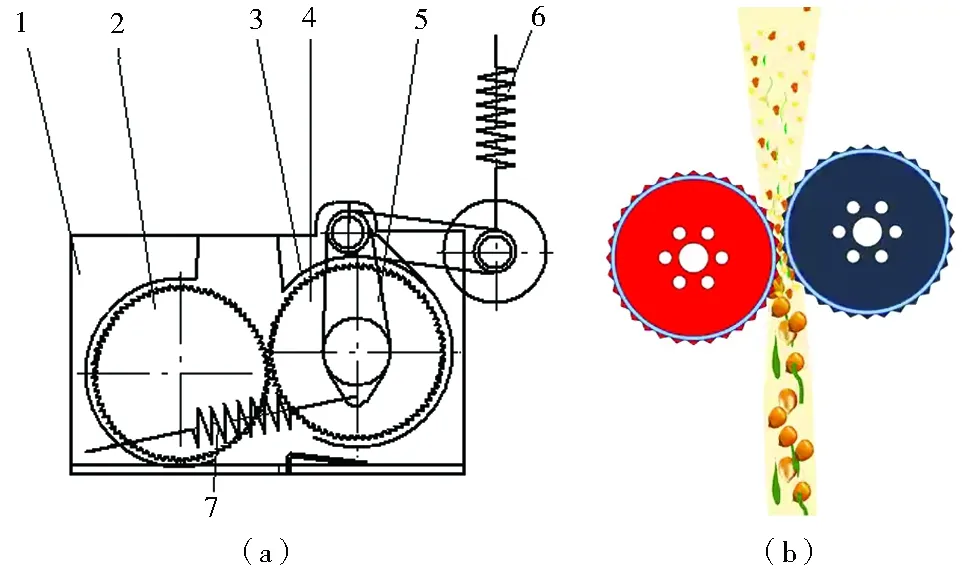

籽粒破碎装置包含鼓式和圆辊式两种结构[10]。圆辊式应用普遍,其由机架、前破碎辊、后破碎辊、间隙调整装置、缓冲装置等组成,如图10所示。

1.前外罩 2.前破碎辊 3.后外罩 4.后破碎辊 5.转臂 6.胶带张紧拉簧 7.缓冲装置图10 籽粒破碎装置Fig.10 Grain crushing device

破碎辊外圆带有类似锯齿形的尖齿,两个破碎辊之间的间隙较小,一般为1~6 mm,破碎辊的旋转转速很高、以相反的方向旋转,两辊的转速有差异可以对物料产生揉搓作用。其工作原理:切碎装置输送来的切段物料通过两个平行、间隙较小且线速度不同的破碎辊中间后,物料籽粒被压破或揉破、茎秆被撕裂。近年来已出现带有揉丝功能的破碎辊,可将茎秆揉成丝状。当有大量物料突然进入破碎辊中间时,为防止堵塞,破碎辊安装有扩大间隙的缓冲装置,一般使用弹簧结构。破碎辊使用一段时间后会出现磨损,造成破碎辊间隙变大影响籽粒破碎效果,一般机型上都安装有间隙调整装置,其结构有手动调节、液压同步缸调节、电机调节等。如果收获大麦、黄贮玉米等作物不需要使用籽粒破碎时,一般可将籽粒破碎装置移开,更换上替换筒即可。

7 抛送技术

抛送装置由机架、抛送轴、抛送叶片、底板、间隙调整装置、抛送筒等组成,叶片在风扇轴宽度上的布置一般分为平行叶片和斜装叶片两种,斜装叶片为双叶片V型排列结构,抛送叶片和底板间的间隙一般为6~10 mm。

1.机架 2.底板 3.抛送叶片 4.间隙调整装置 5.抛送轴 6.抛臂 7.启动机 8.抛送筒图11 抛送装置Fig.11 Throwing device

叶片、底板和抛送筒均需耐磨,可以热处理或使用耐磨材料。抛送筒为长弧形结构,机器行走时可放下,工作时可升起,抛送筒可向后也可左右旋转满足拖车接料要求。其工作原理:切碎装置或籽粒破碎装置输送来的切段物料通过高速旋转的抛送叶片和底板的共同作用,将物料加速沿着抛送筒输送到接料拖车中。抛送叶片使用一段时间或需要调整物料抛送速度时,一般可以调节抛送叶片和底板间的间隙,其结构有手动调节、电机调节等。

8 结束语

随着新技术的发展,青饲料收获机的发动机横向布置技术、不分行的宽幅折叠圆盘割台技术、带金属探测的喂入技术、高效省工的V型切碎技术、圆辊式籽粒破碎技术、抛送一体的抛送技术都应用在中机美诺的大中型青饲料收获机上,为我国在收获青饲料机械行业中奠定了技术基础。