柔性直流输电用电容器元件试制与试验分析

黄云锴,储松潮,潘焱尧,邢照亮,戴熙瀛,齐青,胡杰,左蓓

(1.安徽铜峰电子股份有限公司,安徽 铜陵 244000;2.国家电网全球能源互联网研究院,北京 102209)

0 引言

柔性直流输电是一种基于电压源换流器的高压直流输电技术,该技术是以电压源换流器、IGBT和脉宽调制技术为基础的新型输电技术。在柔性直流输变电工程中,干式直流电容器和IGBT 是阀塔的两大核心器件。同时也决定着柔性高压直流输变电工程的安全性、可靠性。因此我们需要深入地分析柔性直流输变电用干式直流电容器性能需求和工作状况,有的放矢地设计和验证该电容器。

柔性直流输电项目使用的是金属化薄膜电容器,具有体积小、载流大、损耗低、使用温度范围广、频率范围宽等优点。该电容器由数十个甚至数百个电容器元件构成,元件的性能和可靠性决定了电容器性能和可靠性,因此需要从元件研究入手,提升电容器品质[1-5]。

1 柔性直流输电工程对干式直流电容器的要求

柔性直流输电随着技术的发展,工程应用从初期的南澳±160 kV 逐渐提升到乌东德±800 kV,输电容量也大幅提升。柔性直流输电使用的干式直流电容器和IGBT 采用多串级方式获得高压,以目前正在建设的白鹤滩工程为例,使用2 800 VDC-9 mF电容器数量高达1.6 万多台。

输电工程的运行是连续的,要求电容器在长达40 年的连续使用中失效率≤30 FIT。如此多电容器安装于阀厅中,还必须保证安全性[6-8]。

1.1 电容器的主要技术指标

以白鹤滩项目使用电容器的技术要求为例,电容器类型为干式、自愈式,冷却方式为自然冷却了,主要技术参数见表1。

表1 电容器主要技术参数Table 1 The main technical parameters of capacitor

1.2 电容器实现工程化应用的难点

从表1 可见,电容器的电压高、电容大、电流大,要求损耗低、电感低、发热低。此外,为缩减阀厅占地面积和阀塔构件承重,还希望电容器尽可能体积小、重量轻。最为关键的是在满足以上条件的同时还要求在长达40 年的预期寿命内极低的失效率,这就要电容器的设计、工艺、设备和材料等要素趋于理想值[9-12]。

1.3 柔性直流输电用电容器元件的要求

柔性直流输电用电容器由多个电容器元件构成,不同电容器制造商典型的设计方案是采用几十至数百个元件通过串并联的方式制成。而构成电容器的任一元件发生故障时,整台电容器将失效。这也就意味着电容器元件必须实现更低的失效率,才可能保证电容器的失效率在30 FIT 以下。

如此高性能、小体积、高可靠性的要求下,除甄选优质材料、高性能加工设备、稳定的工艺保障外,还需要有完善有效的检验手段和测试方法,筛选出优质可靠的元件用于电容器的组装生产。

2 电容器元件试验方案的确立

电容器的试验是依据GB/T 17702 标准,再结合电容器在柔性直流输电工程的实际需求,增加了特殊试验条款。特殊试验主要有耐爆性试验、特别条件的破坏性试验、极限耐压试验和交直流叠加试验等。

电容器元件的试验也应遵循电容器整机的测试方法和条件,剔除部分不适用条款;电容器试验中的电流类参数根据构成电容器元件的数量等比计算再形成合适的元件试验参数,形成电容器元件试验方案。

2.1 电容器元件试验方案的设计

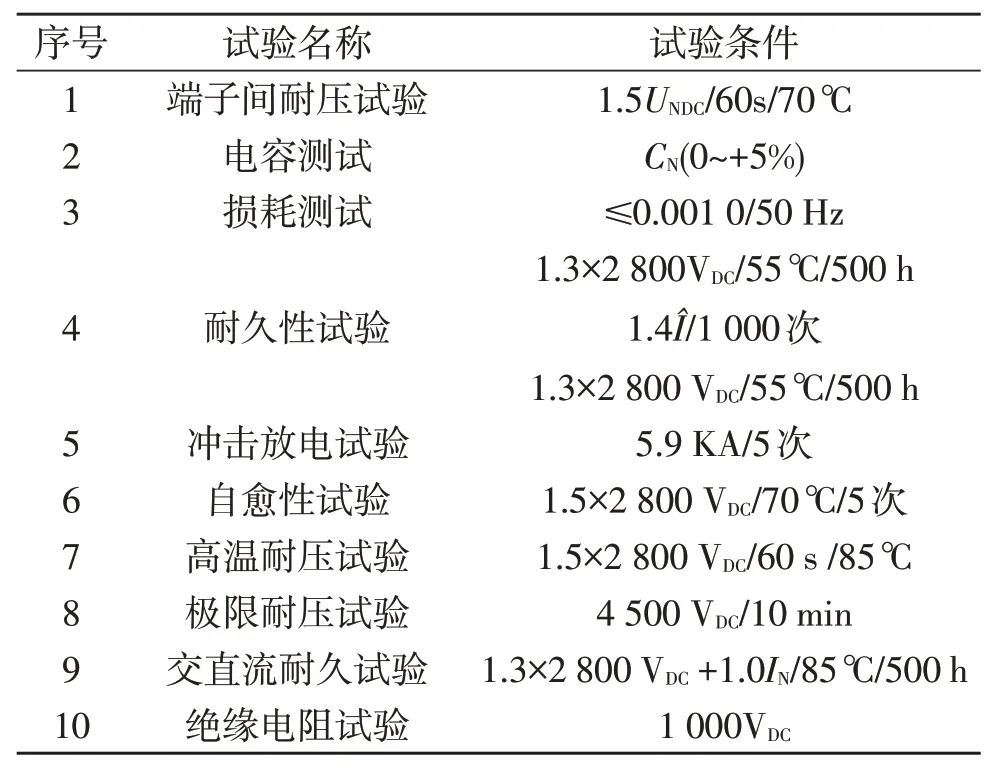

依据以上思路,设计试验方案见表2。

表2 电容器元件试验参数Table 2 The test parameters of capacitor components

从表2 可见,剔除了检验电容器承载电流的热稳定性试验,安排了贴近柔性直流输电工程应用工况的交直流耐久试验和工程故障工况时的极限耐压试验等,以此验证电容器元件是否满足工程的需求[13-15]。

2.2 电容器元件试验品的制备

柔性直流输电用电容器由若干元件通过焊接、组装、灌封等环节形成一个整体,由于制成电容器元件的金属化薄膜很容易氧化,为保证试验的有效性,需要将电容器元件封装起来。电容器元件的引出电极和对外绝缘等设计满足试验的电压、电流需求。

为甄选优质材料,我们选取4 个国内厂家和1 个国外厂家的薄膜材料,按电容器元件试验品的设计方案,采用相同工艺制成电容器元件。制备的5 种电容器,分别以A、B、C、D、E 标记;每种电容器元件22 只,分别按A1~A22、B1~B22、C1~C22、D1~D22、E1~E22编号。

3 电容器元件的试验情况

按电容器元件的试验条件进行了试验,先完成例行试验,再进行型式试验。现将部分型式试验情况分别介绍。

3.1 端子间耐压试验

试验要求:每种电容器元件各取3 个,加热70℃并保持6 h 以上,两极间施加1.5UNDC的直流电压,历时1 min,试验前后进行电容和损耗的测试。合格判据:在试验中,既不得发生击穿也不得发生闪络,ΔC/C≤±0.5%,tanδ≤1.1 tanδ0+1×10-4。端子间耐压试验结果见图1。

图1 端子间耐压试验前后电容变化Fig.1 The comparison of capacitance before and after voltage test between terminals

从图1 可见5 种电容器元件试验后变化均很小,损耗数据无变化。

3.2 损耗测量

试验要求:每种元件抽取3 只,使用高精度电桥室温下测量损耗(@283 V 50 Hz)。合格判据:tanδ≤6×10-4。损耗测量结果见图2。

从图2 可见,电容器元件均损耗符合要求,B 薄膜制成的元件损耗最小。

图2 电容器元件损耗测量Fig.2 The loose measurement of capacitor components

3.3 冲击放电试验

元件的最大冲击电流由电容器单元最大冲击电流除以元件个数得到(800 KA/150=5.3 KA)。试验要求:每种元件抽取2 只,试验电压为1.1UN,放电电流达到最大冲击电流的1.1 倍。试验后5 min之内,进行端子间电压试验,电容测量在放电试验之前和放电试验之后进行。合格判据:ΔC/C≤±1%,tanδ≤1.2 tanδ0+1×10-4。试验结果见表3。

表3 电容器元件冲击试验Table 3 The shock test of capacitor components

从表3 可见,试验前后电容器元件电容变化很小,损耗无变化,符合要求。

3.4 耐久性试验

试验要求:每种电容器元件抽取3 只进行试验。步骤1:电容器元件放置在30±2 ℃的环境下至少12 h 后,进行端子间耐电压,5 min 后测试电容损耗。步骤2:电容器元件放置在50℃的环境下至少12 h。步骤3:在50 ℃,对电容器元件施加3.6 kVDC保持1 000 h。步骤4、步骤3 进行到一半时,电容器元件应停止通电,并在环境温度下的静止空气中冷却,对样品进行1 000 次放电,其电流为1.4 倍的最大峰值电流除以元件个数得到(1.4×100/150=0.93 kA)。步骤5:在耐久性实验结束后的两天内按步骤1 测试电容、损耗。合格判据:△C/C≤±2%,未出现击穿或电容损坏,试验结果见图3。从图3可见,电容器元件电容变化很小,全部通过耐久性试验。

图3 元件耐久性试验电容变化图Fig.3 The capacitance change diagram of components edurance test

3.5 极限耐压试验

为模拟工程中发生故障的状态,试验要求:每种电容器元件抽取3 个,先在80℃烘箱内烘烤6 h 以上,施加不低于适配子模块IGBT 额定电压(4.5 kV)的直流电压,历时10 min。在试验中不得出现击穿和闪络,允许有自愈性击穿。合格判据:电容不得有损失,试验结果见图4。

图4 元件极限耐压试验电容变化图Fig.4 The capacitance change diagram of components extreme voltage test

从图4 可见,电容器元件经历极限耐压试验后没有出现电容衰减。

3.6 交直流叠加耐久性试验

试验要求:为模拟电容器实际运行工况,每种电容器元件抽取2 只样品。预处理:元件应在温度不低于+10℃的静止空气中耐受1.1UNDC的电压,历时16~24 h。元件在不通电状态下,放置在一个温度为30±2℃的通风箱中历时至少12 h。施加电压5 min 后,在相同环境温度下进行测量初始电容及tanδ0。

将元件放入加热箱中并通电,调节冷却/加热条件以确保电容器元件在试验过程中维持温度达85℃。通电施加的电压及时间为3.64 kVDC+280VACRMS/250 h,通电持续时间完成后,标准测试条件下恢复12~48 h,之后测试对应频率电容及tanδ。

在室温下按照冲击放电试验要求进行1 000 次充放电,充放电电流为(1.4Î/电容器单元中元件个数),结束后测试对应频率电容及tanδ。

重复冲击放电试验前的步骤,维持元件温度达85 ℃时施加持续电压3.64 kVDC+280 VACRMS/250 h,通电持续时间完成后,标准测试条件下恢复12~48 h,之后测试对应频率电容及tanδ。合格判据:电容衰减≤-3%以内,试验结果见图5。

图5 电容器元件交直流叠加耐久性试验Fig.5 The capacitance change diagram of component DC&AC superposition edurance test

从图5 可见,A 薄膜制成的2 个元件交直流叠加试验不合格,C 和E 薄膜制成的元件各有1 只交直流叠加试验不合格,B 和D 薄膜制成的元件交直流叠加试验符合要求。

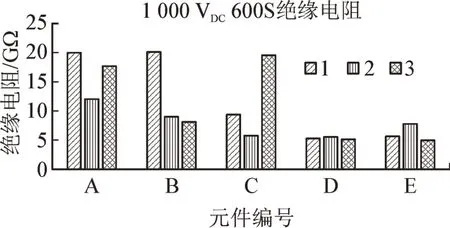

3.7 绝缘电阻测试

试验要求:每种元件随机抽取3 只,在常温下对电容器元件施加1 000 VDC测量绝缘电阻。合格判据:绝缘电阻值≥1 GΩ,试验结果见图6。

图6 电容器元件绝缘电阻测试Fig.6 The insulation resistance test of capacitor components

从图6 可见,所有元件均符合要求,A 和B 薄膜制成的元件绝缘电阻较大。

4 结果与讨论

4.1 电容器元件试验情况和分析

从上述的电容器元件型式试验来看,不同的薄膜制成的元件交直流叠加耐久性试验除A、C、E 元件的电容超出标准以外,其余试验均符合试验要求,简要分析见表4。

表4 电容器元件主要型式试验分析Table 4 The analysis of main type tests of capacitor components

从表4 可见,B 和D 薄膜制成元件综合性能较为突出,总体表现符合柔性直流输电工程需求。A、C、E 薄膜制成元件除交直流叠加耐久试验外,其余试验性能优良。

4.2 下一步工作

综上所述,目前完成了柔性直流输电用电容器元件的测试。此外,电容器的热稳定性试验是考核电容器的热设计和电容器元件的发热情况,需要整台电容器才能测试;电容器的端子与外壳间电压试验是考核电容器的绝缘设计,需要整台电容器才能测试等。后续将制成整台电容器进一步考核电容器的全部性能,并再次验证薄膜材料的性能。

5 结语

从柔性直流输电用电容器元件的试验来看,甄选后的薄膜材料制成的电容器元件可以满足柔性直流输电工程应用的需求。柔性直流输电用电容器的样机和小批量产品在柔性直流输电示范工程中的多年使用也未见任何异常。同时,本次试验采用的双盲测试,其中A、B、C 是国产薄膜,D、E 是进口薄膜,进口膜制成的元件也未见比国产膜有突出表现。

随着对干式直流电容器研究的深入、测试的完备,国产化薄膜电容器已经具有和进口电容器同台竞技的水平,期望早日实现柔性直流输电用高端电容器的国产化替代工作。