汽车发动机舱盖锁扣固定螺钉断裂失效分析和预防措施

范奇达、张文波、应佳舟

(舟山市7412 工厂,舟山 316041)

0 引言

某车型在大气环境、无腐蚀性介质情况下,装配完成一段时间后,发现发动机舱盖打不开。检查发现,用于固定发动机舱盖锁扣支架的自攻螺钉存在断裂现象(图1)。通过对所有装配完成的车辆发动机舱盖进行排查,螺钉断裂失效比例较低。为分析螺钉断裂原因,对已失效的断裂件和完好件进行分析。

图1 固定发动机舱盖锁扣支架的螺钉失效断裂

自攻螺钉规格为ST4.2×1.41×16,材质为SWRCH22A,装配扭矩为2.5±0.5 N·m,其制造工艺为冷镦——搓丝——热处理——表面处理(电镀锌镍)——驱氢(205℃保温8 h)。检查发现,失效螺钉断裂均发生于螺纹部位。

1 试验分析

1.1 断口分析

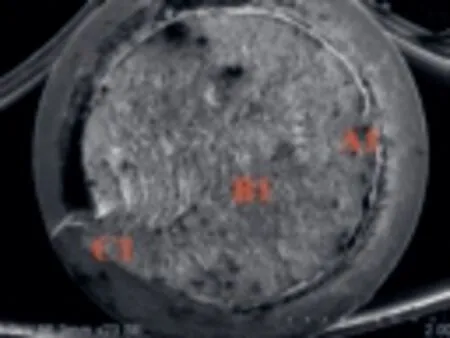

螺钉的断裂形式相似,未断裂在头部与杆部交界处。随机选取其中一枚螺钉进行断口分析。观察失效螺钉的断口低倍形貌(图2),断面粗糙,无明显颈缩,且未发现有明显的腐蚀产物和冶金缺陷。断口有放射线花样,边缘处仅有特征不明显的剪切唇。为便于描述,将断口分为A1、B1 和C1 三个区域进一步描述。

图2 失效螺钉断口低倍形貌

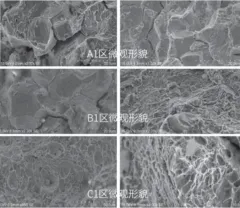

观察失效螺钉断口的微观形貌(图3),A1 区可见明显的“冰糖状”沿晶形貌,并伴随晶间二次裂纹,晶面可见明显的“鸡爪纹”。B1 区微观形貌可见明显的“冰糖状”沿晶形貌,并伴随晶间二次裂纹,晶面可见明显的“鸡爪纹”,同时可见明显的准解理形貌。C1 区微观形貌可见明显的韧窝形貌。

图3 失效螺钉断口微观形貌

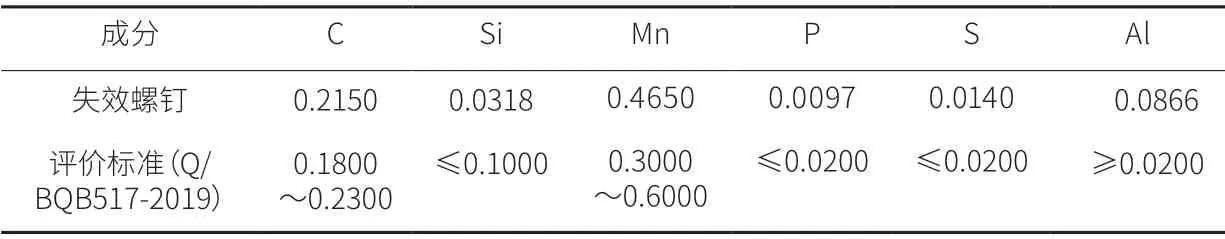

1.2 化学成份分析

按照GB/T4336-2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》的检测要求,采用光谱仪(型号MAXx09-A)对失效螺钉的头部进行化学成分分析,头部经过加工取表面渗碳层。结果显示,失效螺钉的化学成分符合Q/BQB517-2019《冷镦钢盘条企业标准》中对SWRCH22A 钢的要求(表1)。

表1 失效螺钉的化学成分(质量分数,%)

1.3 金相检测

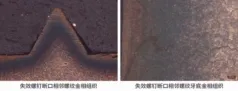

垂直断口截取失效螺钉杆部纵截面进行金相观察,可见起裂区存在明显的折叠裂纹(图4)。检测失效螺钉断口相邻螺纹金相组织,经测量,螺纹部位渗碳层深度为0.22 mm,符合技术要求(0.10~0.23 mm)。检测失效螺钉断口相邻螺纹牙底金相组织,可见明显的以牙底折叠为起源的沿晶裂纹(图5)。

图4 失效螺钉断裂起始区金相组织

图5 检测失效螺钉断口相邻螺纹金相组织

检测失效螺钉芯部显微组织(图6a),为均匀的回火马氏体,无异常。观察螺钉的非金属夹杂物形态,根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》规定,判定为D 类球状氧化物(细系)1 级,无异常(图7b)。

图6 检测失效螺钉芯部显微组织

1.4 硬度检测

对失效螺钉进行表芯硬度试验,结果表芯硬度均符合GB/T 3098.5-2016《紧固件机械性能 自攻螺钉》的相关要求。同时按照硬度梯度仲裁实验法,在金相试件的螺纹轮廓上用试验力300 g 的显微维氏硬度进行检验,其渗碳层深度为0.23 mm,满足符合技术要求(0.10~0.23 mm)。

1.5 氢脆试验

根据GB/T 3098.17-2000《紧固件机械性能 检查氢脆用预载荷试验 平行支承面法》规定,选取实测最小破坏扭矩(5.17 N·m)的0.9 倍(4.65 N·m)作为氢脆试验拧紧扭矩。保持48 h 后将组合件进行拆卸,并对螺钉进行观察,螺纹部位未发现裂纹(图7),氢脆试验结果符合标准要求。

图7 螺钉氢脆试验后螺纹部位低倍形貌

1.6 装配扭矩确认

自攻螺钉的拧紧扭矩如太高,会导致螺钉断裂或打滑;拧紧扭矩如太低,会导致零件无法夹紧甚至无法贴合,因此合适的拧紧扭矩至关重要。为此,参考车型的资料得如下建议公式:

式中M——工艺扭矩

M——贴合扭矩

M——破坏扭矩

——0.3~0.5

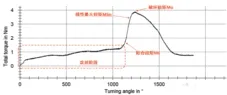

由式(1)可知,首先要保证工艺扭矩大于贴合扭矩;工艺扭矩在贴合扭矩的基础上,再加上破坏扭矩与贴合扭矩差值的0.3~0.5 倍。同时,为保证不被过拧,最大的工艺扭矩不建议超过破坏扭矩的0.6 倍。再根据式(1)计算出的参考工艺扭矩,确定最终的实际拧紧工艺扭矩(图8)。

图8 自攻螺钉拧紧破坏扭矩

该自攻螺钉拧紧过程中,用完整从拧入至失效的曲线来确定工艺扭矩的合理性。通过对同批次完好螺钉的模拟装配验证其平均贴合扭矩M为0.30 N·m,平均破坏扭矩M为5.10 N·m。那么根据式(1),当为 0.3 时,计算出的M为1.44 N·m;当为 0.5 时,计算出的M为2.70 N·m。

由于最大的工艺扭矩不建议超过破坏扭矩的0.6 倍,则最大工艺扭矩:

M =0.6×M=0.6×5.10=3.06 N·m

查看资料得知,目前该自攻螺钉装配工艺要求的拧紧扭矩为2.50±0.50 N·m,因此符合装配工艺要求,不会造成自攻螺钉因拧紧扭矩过大造成失效断裂。

2 结果与讨论

综上所述,失效螺钉的化学成分、表芯硬度、渗碳层深度、氢脆试验、显微组织、非金属夹杂物以及装配扭矩工艺等指标均未发现异常。

断口微观形貌具有典型氢致延迟断裂(氢脆)特征,且在本案例中,螺钉经历电镀工艺,致使氢进入其中,虽然后续有驱氢工序,但仍有部分氢残留。失效螺钉表面经渗碳处理,表面硬度达到550HV(通常零件硬度大于320HV 时就有氢脆倾向),因此螺钉本身具有一定的氢脆敏感性。失效螺钉断口附近螺纹牙底存在明显的、以折叠裂纹起源并向内扩展的沿晶裂纹,螺钉承受外力作用时,折叠裂纹尖端存在明显的应力集中,更易发生氢脆。

螺钉发生延迟断裂另一因素还要取决于外界载荷的大小。一般零件安装后,其轴向载荷低于材料屈服极限,轴向载荷越大,对于渗碳的零件发生延迟断裂的概率也就越大。渗碳自攻螺钉多用于联接比较薄的金属板,由于自攻螺钉螺纹表面硬度较高(≥45HRC),所以在联接时,将自攻螺钉拧入事先被制出螺纹底孔的连接件,这样可以在联接件的螺纹底孔中攻出内螺纹从而完成连接。一般自攻螺钉在攻入过程中大部分消耗了螺纹摩擦力,最终承载的轴向载荷相对较小,故对具有渗碳的高应力自攻螺钉降低了延迟断裂的风险。

本案例中的被联接件已事先攻出相应配合的内螺纹锁扣,无需再通过自攻钉较高的表面硬度自攻成型螺纹而进行联接。而且螺钉表面经过“锌镍合金+黑色钝化+表面封闭润滑”处理,摩擦系数相对较小,因此在规范的拧紧扭矩作用下,最终零件产生的轴向载荷较大,产生延迟断裂的风险就较大。

3 预防措施

(1)确保螺纹牙底不产生折叠,并满足GB/T5779.3《紧固件表面缺陷螺栓、螺钉和螺柱特殊要求》的要求。

(2)螺钉的摩擦系数尽可能往上公差进行控制,保证该螺钉承受较小的轴向载荷。

(3)有效控制螺钉装配的拧紧速度,防止扭矩过冲,同时因拧紧受热后降低了摩擦系数。

(4)在满足GB/T3098.5-2016 规定自攻螺钉性能的同时,控制该螺钉的渗碳层深度和表面硬度,并将渗碳层深度和表面硬度控制在下限,预防延迟断裂。同时该螺钉在热处理过程中,尽可能提高回火温度和一定的回火时间,来消除产品组织的内应力,确保产品组织的韧性和延展性。

(5)严格把控螺钉在电镀过程中的驱氢控制,同时电镀前除锈和氧化皮时,应采用喷砂或喷丸等处理方法达到净化、活化表面的目的。

4 结束语

延迟断裂在某种程度上是不可预测的,当紧固件制造商指定这样一种产品时,必须清楚地认识到它风险的存在,这些风险可能来自于制造因素,也可能来自于装配因素,或者说制造与装配不匹配。所以对于紧固件制造商来说,在开发之前一定要掌握螺钉所涉及到的所有信息,通过分析来确定螺钉的制造工艺和质量控制,这样才能避免质量事故的发生。