蒸汽灭菌器选型研究

傅佩顺 曾凯 丁洪勇

摘 要:蒸汽灭菌器选型对设备运行的稳定性、经济性、合规性等具有重要影响。合理选型是综合评估设备投资、运行成本、工艺流程、认证标准等多重因素,全面平衡后做出的最佳选择。现通過对蒸汽灭菌器的灭菌负载进行分类,提炼了每类灭菌负载的核心需求,以此作为蒸汽灭菌器选型的关键点。然后根据灭菌负载装载量、装载方式、灭菌器腔室截面选择、灭菌器尺寸与现场空间匹配等因素进行灭菌器容积选型,再根据灭菌负载特殊需求进行功能选型或选择特定类别的蒸汽灭菌器,最终完成设备选型,可为制药行业蒸汽灭菌器选型提供参考。

关键词:蒸汽灭菌器;选型;分类;制药行业

中图分类号:TH77 文献标志码:A 文章编号:1671-0797(2022)12-0072-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.12.020

0 引言

压力蒸汽灭菌技术已有100多年的应用历史,相比低温、干热、辐照、微波等灭菌方式,蒸汽灭菌在穿透性、灭菌效率、灭菌效果、可验证性等方面具有明显优势。压力蒸汽灭菌是目前世界范围内公认最可靠的灭菌技术,也是制药行业内无菌保障领域应用最广泛的灭菌技术。因此,蒸汽灭菌器的合理选型对药厂GMP认证、项目投资等具有重要意义。

1 灭菌负载及蒸汽灭菌器类别

1.1 第一类灭菌负载

第一类灭菌负载包含金属工器具、玻璃器皿等组件,无菌服、免洗胶塞、滤芯等多孔负载及非密闭性液体。处理此类负载的灭菌器在本文中定义为A型蒸汽灭菌器,其选型关键点为通用性:一台蒸汽灭菌器可对多种负载进行灭菌处理,对控温精度、灭菌负载干燥度、整个灭菌流程时间等无特殊需求,仅需符合国标、行标中的基本要求。

1.2 第二类灭菌负载

第二类灭菌负载为热敏性液体。处理此类负载的灭菌器在本文中定义为B型蒸汽灭菌器,其选型关键点:热敏性负载暴露于高温环境中的时间尽量短。

1.3 第三类灭菌负载

第三类灭菌负载为含有高致病性病原微生物的材料、器械、器皿、培养基以及废弃物等物品,其可通过气溶胶方式传播致病因子,具有生物安全[1]风险。处理此类负载的灭菌器在本文中定义为C型蒸汽灭菌器,其选型关键点:保证操作人员和环境的生物安全。

2 A型蒸汽灭菌器选型

2.1 容积选型

2.1.1 最大装量与最小装量原则

灭菌腔室抽真空后不能100%抽出残留空气,因灭菌负载体积占比越小,腔室残留空气越多,且空气易渗入多孔负载内部或在其周围形成空气屏障,使之阻碍热传递,从而导致灭菌失败。因此,装载过少多孔类负载时易产生“小装量效应”。灭菌负载装载过满、过密、过紧均可能影响蒸汽穿透效果,导致平衡时间过长、低温等风险,最终影响验证结果[2]。灭菌负载装量应适中,最大/最小装载参数如表1所示。

2.1.2 灭菌负载装载原则

(1)同类负载或不同负载装载原则。

装载方案设计应基于装载物质量和空气移除难度来评估装载的组成,以确保自始至终都能够满足最低灭菌要求。不同类负载混灭时,为防止冷凝水集聚在产品上或产品里面,重的物品应放置在较低的架子上,容器类物品应该倒立放置。此外,多孔/坚硬物品的包装材料必须具有渗透性,可以允许空气的有效清除以及蒸汽和热的进入。考虑灭菌效率,尽量将同类负载放至一起灭菌,若必须将不同类负载装放在一起,则以最难达到灭菌目标的负载所需温度和时间为准。

(2)高度方向装载原则。

饱和蒸汽的温度和压力成一一对应关系,但在灭菌转干燥后,腔室内已由饱和蒸汽变为蒸汽、空气混合介质,温度、压力已失去线性对应关系。此时腔室内气体自上而下按蒸汽、热空气、冷空气分布,温度出现明显分层。

为了摸索干燥阶段腔室高度方向温度分布情况,进行以下实验:在腔室高度方向等距离放置7个温度传感器(宽度与长度均处于同一平面),在第二次脉动干燥阶段任取两个时间点(干燥阶段1、干燥阶段2),记录同一时刻高度方向7个传感器温度,绘制曲线图,如图1所示。

从图1可以发现,灭菌器干燥阶段上下温度偏差明显(20 ℃左右),此规律可以有效指导灭菌负载装载设计:从干燥角度考虑,对小批量的多孔负载装载应优先利用顶部空间;而针对小批量液体,从冷却角度考虑,应优先利用底部空间,缩短液体冷却时间。

2.1.3 灭菌器截面选型

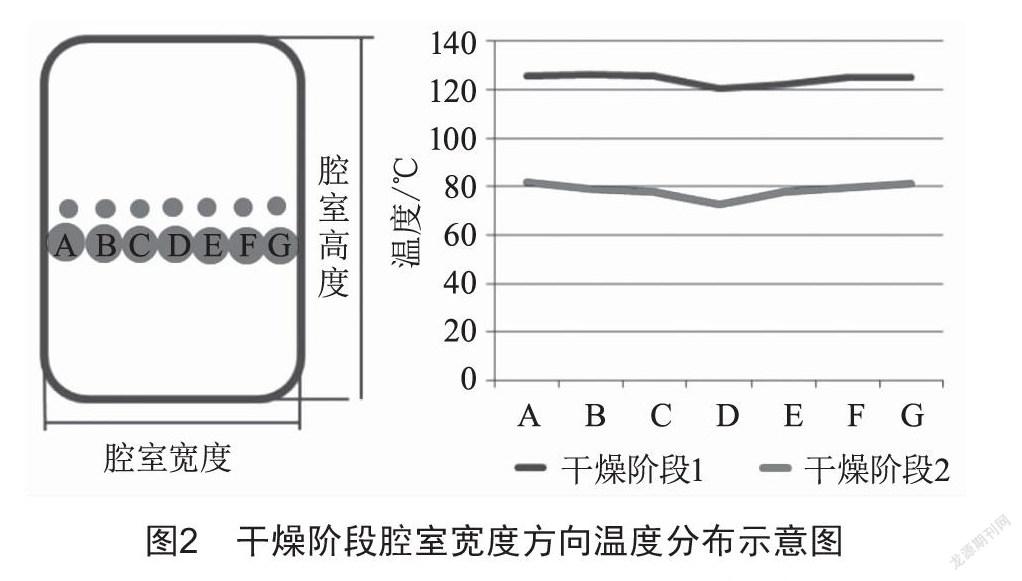

蒸汽灭菌器干燥阶段的热量主要来源于腔室外部夹套的热辐射,越靠近腔室中心温度越低。为了摸索干燥阶段腔室宽度方向温度分布情况,进行以下实验:在腔室宽度方向等距离放置7个温度传感器(长度与高度均处于同一平面),在第二次脉动干燥阶段任取两个时间点(干燥阶段1、干燥阶段2),记录同一时刻腔室内宽度方向7个温度传感器温度,如图2所示。

从图2可以发现,灭菌器干燥阶段腔室温度在宽度方向由腔室侧部至中心依次递减,存在一定温差,此规律可以有效指导灭菌器截面尺寸选型:针对同等处理量且厂房长度空间足够,干燥度要求较高的多孔类负载(如免洗胶塞),可选择更小宽度截面的灭菌器规格。

2.1.4 灭菌器尺寸与厂房空间匹配性

(1)负载转运方式及厂房长度确定。

灭菌物品装载方式设计完成后,可初步选择灭菌器容积,根据灭菌负载转运方式,确定房间长度尺寸是否与所选设备匹配。

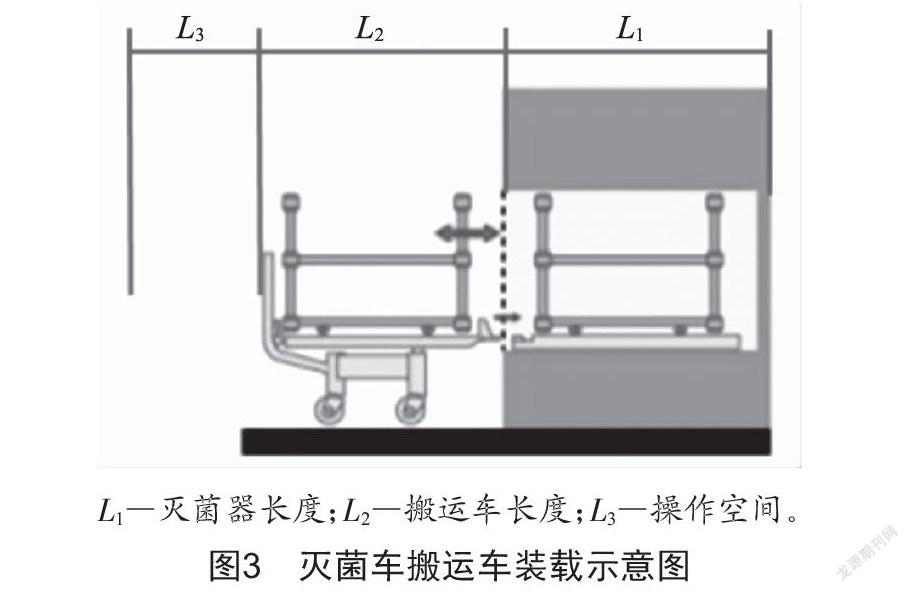

转运方式一:灭菌车搬运车装载。

图3为灭菌车搬运车装载示意图,进料端房间长度>L1+L2+L3;出料端房间长度>L2+L3;L3建议不低于500 mm。

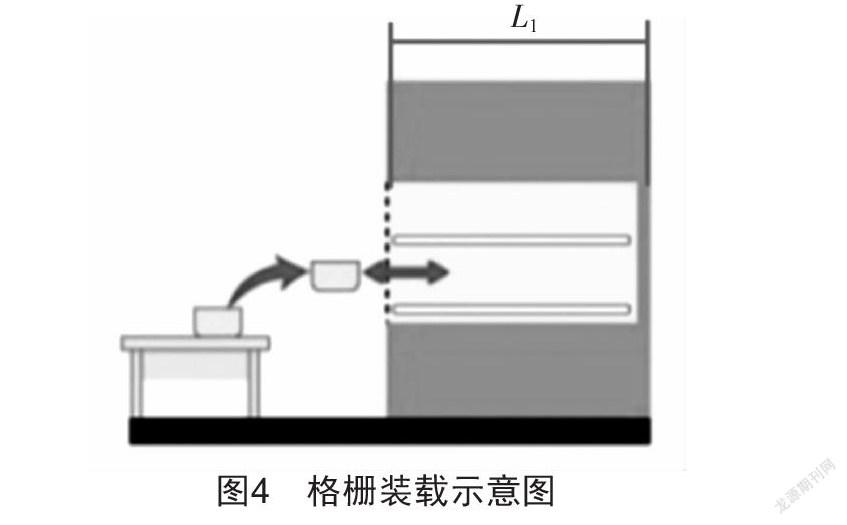

转运方式二:格栅装载。

图4为格栅装载示意图。此装载方式大多适用于400 L以下小容积、长度偏短的蒸汽灭菌器,进料端房间长度>2L1;出料端房间长度>L1。

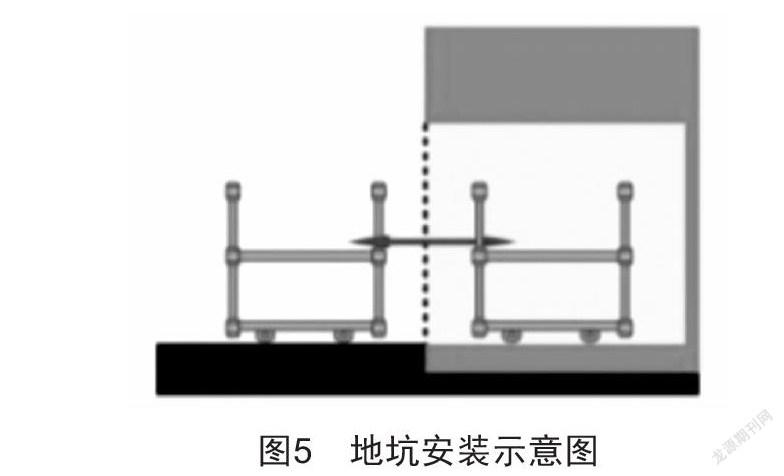

转运方式三:地坑安装,落地式灭菌车转运。

图5为地坑安装示意图。此装载方式大多适用于灭菌负载尺寸较大,不便于转运或灭菌负载自带移动装置的工况。房间长度尺寸参照转运方式一。

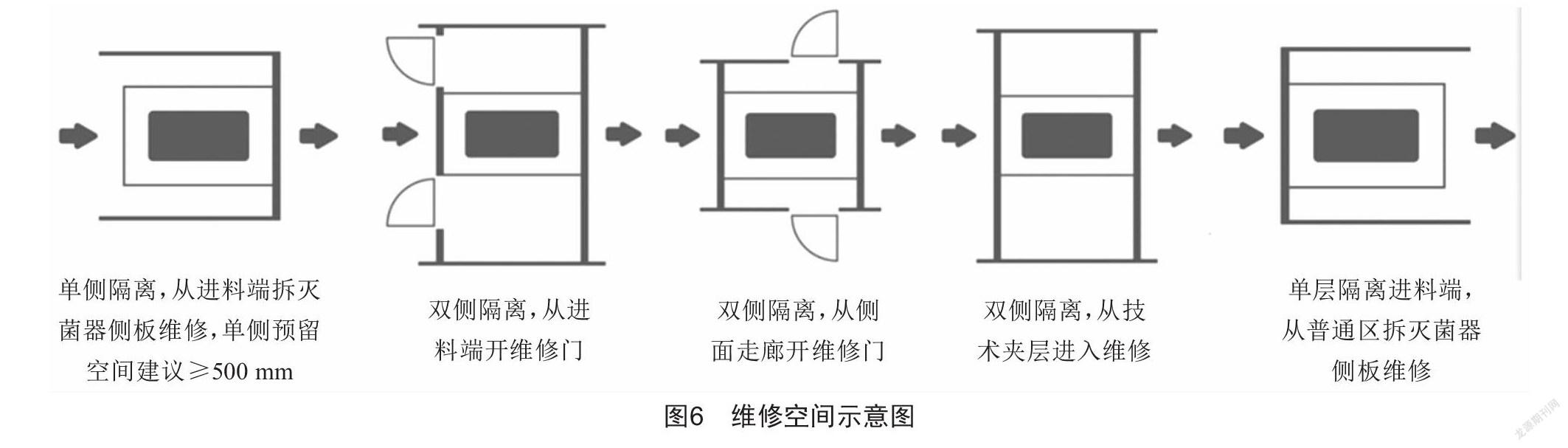

(2)灭菌器维修空间设计及厂房宽度确定。

图6为维修空间示意图,具有多种设计方案:单侧隔离;双侧隔离,从进料端开维修门维修或从技术夹层维修等,具体根据厂房情况进行设计选择。维修空间布局确认后可以确定房间宽度,无论哪种方式,建议的维修区空间通常不小于500 mm,以保证灭菌器最大部件可以方便地移出更换、维护等。

2.2 功能选型

蒸汽灭菌器通常会提供以下多种功能选项,可结合实际需求进行选择。

(1)汽水分离功能:降低纯蒸汽含水量,适用于纯蒸汽干度小于0.9的工况。

(2)热风干燥功能:提升灭菌负载干燥度与干燥效率,适用于对干燥度要求较高的免洗胶塞等多孔负载。

(3)控温排放功能:控制设备排水温度,适用于厂房排放管道不耐高温或对排放有温度控制要求的工况。

(4)绿色节水功能:节水设计具有多种方案,可根据供水水质的硬度、能源供给中能否提供冷冻水或纯化水等工况选择具体节水方案。

(5)ATF灭菌功能:精准控制升降温、升降压速率,适用于对ATF系统中空纤维柱的灭菌。

以上为灭菌器常用功能示例,仅做选型参考。在实际选型过程中应综合考虑、灵活选择,比如一台蒸汽灭菌器需对免洗胶塞灭菌,干燥度要求在万分之三以下,但灭菌器频率较低。此工况可选择最标准配置灭菌器,通过合理安排灭菌时间实现,比如选择胶塞灭菌后过夜干燥(夹套通蒸汽烘干),此方式降低了对蒸汽的干度及设备功能要求,这也是比较经济的选型方案。

3 B型蒸汽灭菌器选型

3.1 热敏性液体灭菌过程中存在的主要问题

(1)只关注暴露阶段时间,忽视了对加热和冷却阶段灭菌效果的估算,导致灭菌负载有效成分破坏。

(2)采用腔室底部固定探头做控温探头,不合规且容易造成灭菌不充分(非无菌)。

因此,B型灭菌器选型的关键点是在灭菌程度与营养成分破坏之间找到平衡点,合理控制加热温度和受热时间。而功能选项中,一个RTD装载探头和F0暴露控制是必备配置。

3.2 不同方式对缩短热敏性液体冷却时间的影响

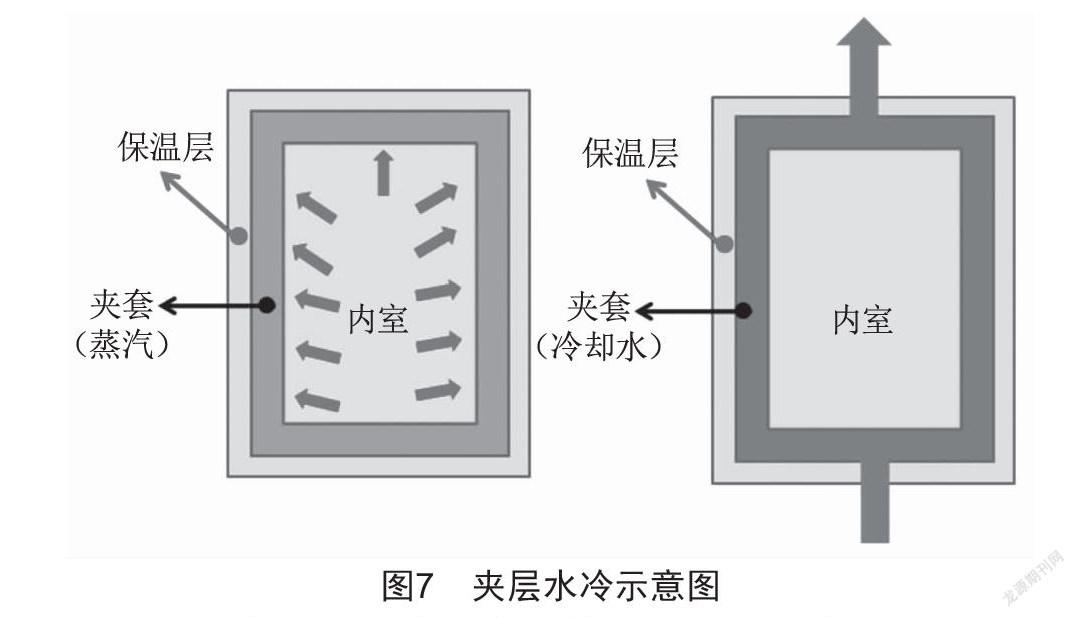

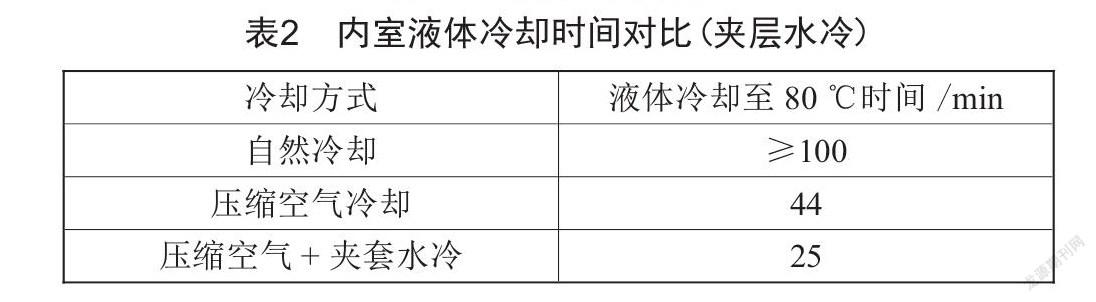

方式一:夹层水冷。

图7为夹层水冷示意图。高温液体冷却时,内室热量穿过夹套、保温层后传导到空气中,灭菌完成后需要冷却时,因夹套内残留高温蒸汽,热量传导效率低,冷却时间长。此时在夹套通入冷却水,可快速降低内室夹套板材温度,大幅提高冷却效率,缩短液体冷却时间。为测试冷却效果,在灭菌器内室放置30只250 mL开口试剂瓶,内部注水至上限刻度。运行121 ℃、900 s灭菌工艺,对比不同冷却方式液体冷却至80 ℃的时间,如表2所示。

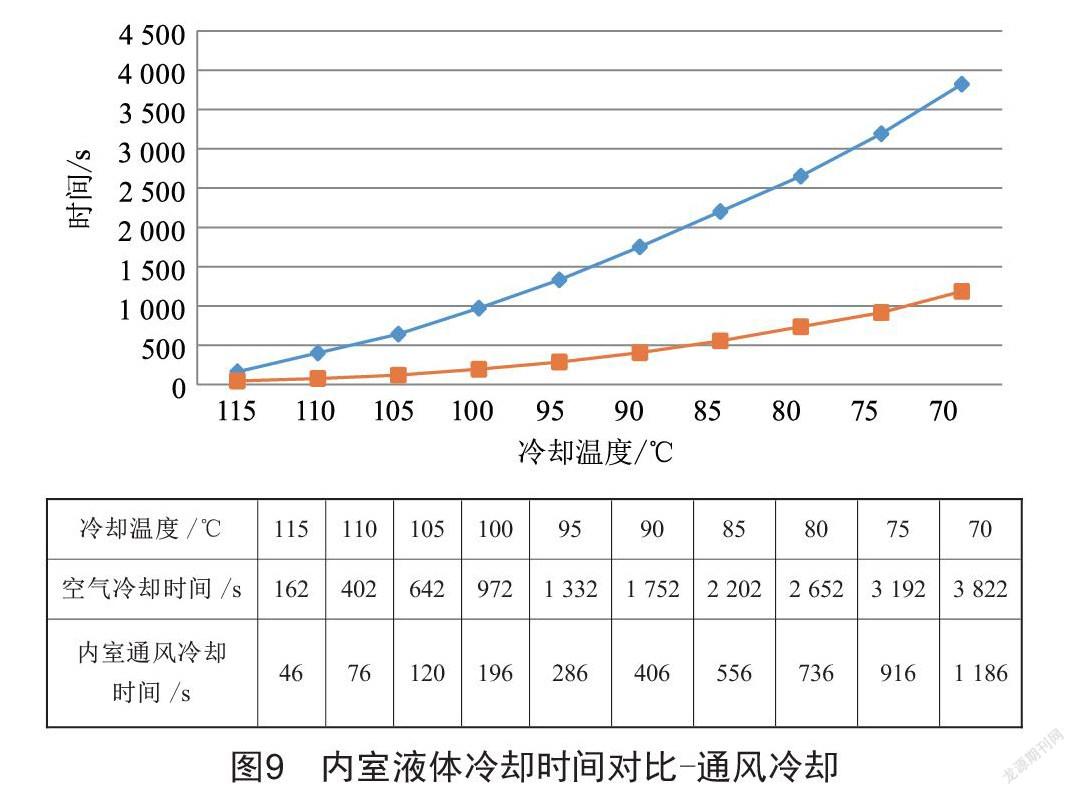

方式二:内室通风冷却。

图8为内室通风冷却示意图。该系统由强制对流风扇和导流风板组成,在风机的强力驱动和导流风板的导引下,灭菌室内的高温混合气体沿风机叶轮形成从中间向上、沿两侧向下的涡旋气流,此气流通过热敏性负载,实现液体冷却。在空气循环过程中配置了热交换器,热交换器通过冷却水作为冷却介质,快速降低腔室内空气及灭菌负载温度,实现快速降温。为测试冷却效果,在灭菌器内室放置30只250 mL开口试剂瓶,内部注水至上限刻度。运行121 ℃、900 s灭菌工艺,对比不同冷却方式的液体冷却时间,如图9所示。

夹套水冷与内室通风冷却均可大幅缩短液体冷却时间。相比而言,内室通风冷却时间更短、效率更高,但通风冷却方式侧面盘管及顶部风机占用较大空间,容积利用率低。因此,具体选型时可根据液体容量大小、装载量以及冷却速度要求来选择冷卻方式。

4 C型蒸汽灭菌器选型

4.1 常规蒸汽灭菌系统应用于生物安全领域面临的挑战

挑战一:污染性空气排出风险。为实现有效灭菌,蒸汽在注入腔室前通常采用重力置换或脉动真空方式排空气,但在处理有传染性物品时,常规蒸汽灭菌系统直排方式将对环境造成污染。

挑战二:污染性冷凝水排放风险。湿热灭菌的原理是蒸汽遇更低温度的灭菌物品时会凝结成水释放潜热[3],达到灭菌目的。在灭菌温度、时间未达到条件之前,灭菌过程中的冷凝水已被污染,常规灭菌系统排水设计存在较大挑战。

挑战三:高温、振动破坏灭菌器与厂房密封性风险。灭菌器不锈钢面板与彩钢板隔断后通常采用打胶密封,设备长时间振动、面板高温状态会破坏两个级别区的生物隔断,造成交叉污染。

4.2 C型蒸汽灭菌器关键控制点

关键控制点一:废气处理系统。废气均经0.22 μm生物滤膜过滤后排放(气体过滤精度可达到0.01 μm),过滤过程中产生的冷凝水流回内室,不排出室外。保证排出的空气中病原微生物达到“零排放”,不向环境中泄漏任何生物因子。

关键控制点二:废水处理系统。程序运行过程中形成的冷凝水直接收集于灭菌室底部,并被进入灭菌室和外部夹套中的蒸汽加热灭菌。冷凝水或独立容器收集后灭菌。

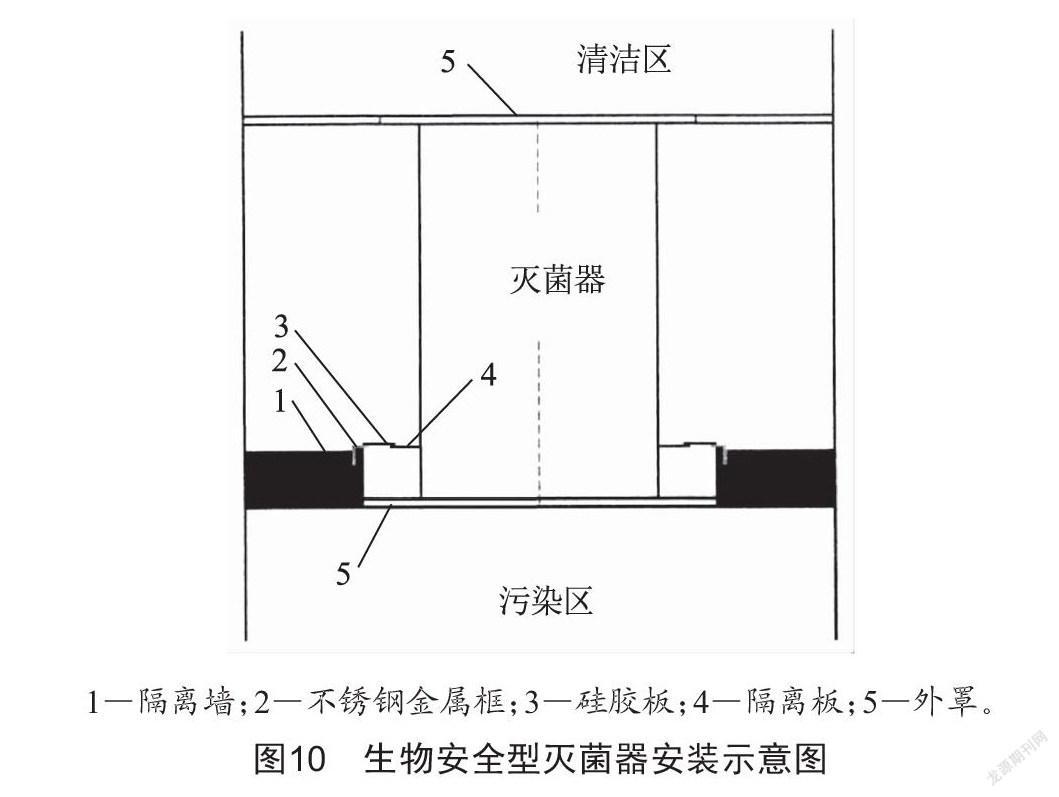

关键控制点三:生物密封系统[4]。图10为生物安全型灭菌器安装示意图。在灭菌器主体的周边焊接密封的隔离板4,在建筑的隔离墙1开口处周边预埋不锈钢金属框2,然后在金属框2与灭菌器的隔离板4之间用硅胶板3连接,且硅胶板3用不锈钢压板紧密压合,达到密封要求。灭菌器、彩钢板(或实体墙)间通过柔性隔离板连接,隔离板能够随着温度的变化和设备振动自动调节,保证密封的稳定、可靠、安全。

5 结语

蒸汽灭菌器选型应当从灭菌负载的核心需求入手,选择与核心需求相匹配的蒸汽灭菌器类型或功能。然后结合蒸汽灭菌器在脉动、升温、灭菌、干燥等不同阶段,腔室不同位置的温度变化规律,灭菌负载装载原则设计合理的装载方案,据此确定具体规格,最后评估所选规格与厂房空间的匹配性,确定最终选型。

[参考文献]

[1] 蒸汽灭菌器 生物安全性能要求:YY 1277—2016[S].

[2] 马义岭,郭永学.制药设备与工艺验证[M].北京:化学工业出版社,2019.

[3] J.莫登豪尔.湿热灭菌工艺的验证[M].北京:化学工业出版社,2016.

[4] 黄翠,梁慧刚,汤华山,等.生物安全型蒸汽灭菌器与医用蒸汽灭菌器的比较和思考[J].暖通空调,2021,

51(7):1-5.

收稿日期:2022-03-28

作者简介:傅佩顺(1985—),男,山东潍坊人,工程师,研究方向:蒸汽灭菌技术。