渗水条件下隧道施工技术研究

摘要 径向注浆技术是处理围岩渗水、围岩松散问题行之有效的方法。根据渗水量、渗水压力、围岩强度及围岩结构确定钻孔数量、深度、位置,并通过在围岩上钻孔并注浆,达到防渗、加固效果。文章以某重丘区高速公路长隧道Ⅳ级围岩渗水条件下施工为背景对径向注浆技术进行分析。通过研究径向注浆深度对围岩变形的影响,结合施工工艺及监测结果总结其技术要点,为类似渗水条件下的隧道施工提供参考。

关键词 隧道;渗水;径向注浆;围岩变形

中图分类号 U455.49 文献标识码 A 文章编号 2096-8949(2022)12-0114-03

收稿日期:2022-04-07

作者简介:苏显峰(1988—),男,本科,工程师,研究方向:桥梁、隧道施工。

0 引言

径向注浆技术通过注浆使初支背后几米范围内的软弱松散区形成具有一定强度的加固层。注浆加固后的围岩结构密实,能够有效阻挡裂隙渗水的扩散,同时由于整体性增强,围岩强度和稳定性得到了提高。目前大多数隧道采用新奥法进行施工,新奥法强调“强支护”,而对软弱围岩区进行径向注浆加固正是“强支护”的途径之一,有助于减小隧道变形、保障施工安全、提高隧道结构耐久性[1]。随着近几十年高速公路隧道开挖技术的发展,对径向注浆技术的认识及应用得到很大提高,工艺及配套设备都得以不断优化改良,围岩加固和防水效果得到大幅提升,径向注浆已经成为防渗堵水、加固围岩的重要方法。

1 工程概况

某高速公路隧道起终点桩号为K35+630~K36+745,总长度1 115 m,隧道线型为直线,上下行采用分离式,单向双车道。隧址区位于重丘区,洞口山体坡角18°~27°,地下水丰富,地表植被主要为槐树、松树及其他灌木类。地表薄层2~5.5 m为第四系残坡积粉质粘土,岩体结构破碎,风化程度差异性较大,节理裂隙发育,呈镶嵌碎裂结构,Rc值36.8 MPa、C值0.31~0.52 MPa、φ值24°~33°、[fa0]=2 620 kPa。基岩主体岩性为含锰变质砂岩、片麻岩、透辉石岩、变粒岩,开挖后容易发生少量碎块下落,根据围岩完整程度及坚硬程度计算岩体基本质量指标BQ,经地下水、软弱结构面及初始地应力修正后围岩级别划分为:Ⅲ级围岩长度315 m,占隧道全长的28.25%;Ⅳ级围岩长度564 m,占全隧道长度的50.58%;Ⅴ级围岩长度236 m,占全隧道长度的21.17%。隧道在Ⅳ级围岩段采用台阶法进行施工,施工过程中发现有渗水现象,采取径向注浆法进行围岩加固并防水。

2 加固层厚度对围岩变形的影响

根据现场实际施工情况,Ⅳ级围岩渗水段岩体具有一定的自稳能力,围岩水压和渗水量较小。为确定最佳注浆深度,合理控制工程成本,根据该项目水文地质和围岩特性,分别对注浆深度2 m、4 m、6 m、8 m状态下的围岩变形进行监测并对防渗堵水效果分析。根据围岩性质、水压、渗水量、设备性能、单孔注浆影响半径确定最经济合理的钻孔数量、注浆深度,以保证取得良好的注浆加固效果。

施工时分别在开挖后的隧道拱顶正上方、拱底正下方、拱圈侧壁水平径向位置设置变形监测点,图1、图2分别为地表沉降观测点和洞口监测布置示意图。根据《公路隧道施工技术规范》(JTG F60—2009)监控量测规定对拱顶及拱底变形、拱侧壁收敛变形进行监测。注浆前首先取得不加固状态(注浆厚度0 m)下的围岩变形数据,拱顶沉降及拱底起隆采用水准测量法,周边收敛通过收敛计进行监测。对检测结果进行处理。

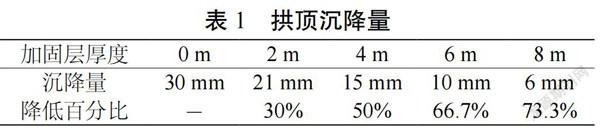

2.1 拱顶沉降变形分析

从表1可知,进行径向注浆加固之前拱顶变形值为30 mm,注浆深度2 m、4 m、6 m、8 m状态下的沉降量分别为21 mm、15 mm、10 mm、6 mm,与未加固状态下的沉降量相比分别下降了30%、50%、66.7%、73.3%,这说明径向注浆技术增强了围岩稳定性,抵御变形效果良好。随着注浆深度的增大,拱顶沉降量变化趋于缓慢,从侧面反映出继续增大注浆深度会导致经济性降低[2]。

2.2 拱底起隆变形分析

由表2可知,隧道开挖后未采取注浆措施时拱底起隆變形量为22 mm,注浆深度2 m、4 m、6 m、8 m状态下的拱底起隆变形量分别为18 mm、15 mm、13 mm、11 mm,分别下降了22.7%、50%、68.2%、76.5%,说明径向围岩注浆对抵抗拱底变形取得了良好的效果,随着注浆深度的增加变形量下降速率降低,注浆深度为4 m时的变形量已满足施工要求。

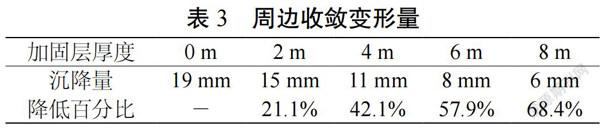

2.3 周边收敛变形分析

由表3可知,隧道开挖后未采取注浆措施时周边收敛变形量为19 mm,注浆深度2 m、4 m、6 m、8 m状态下的拱底起隆变形量分别为15 mm、11 mm、8 mm、6 mm,分别下降了21.1%、42.1%、57.9%、68.4%,注浆深度大于4 m后沉降量下降逐渐变缓,且采用同样厚度的加固层情况下对周边收敛变形量的影响小于拱顶及拱底。从加固效果来看,隧道侧壁加固效果要低于拱顶及拱底加固效果。

2.4 研究结果

通过对拱顶沉降、拱底起隆、周边收敛对围岩变形的影响进行分析,采用径向注浆加固技术后,围岩变形值显著下降,变形明显收到制约,从效果上可以推断围岩的整体性、承载力、结构强度得到了提升。渗水情况通过观察法确定,采用径向注浆加固围岩后渗水情况与注浆前相比得到显著改善,基本无渗水现象[3]。经技术经济比选,注浆深度为4 m时围岩稳定性满足施工要求,围岩变形处于允许范围内,且基本解决了渗水问题,从工程投资的角度来看,采用4 m注浆深度经济效益最好,基于此研究结论,该项目施工时将注浆加固深度确定为4 m。

3 工艺技术要点

3.1 浆液材料参数、注浆设备

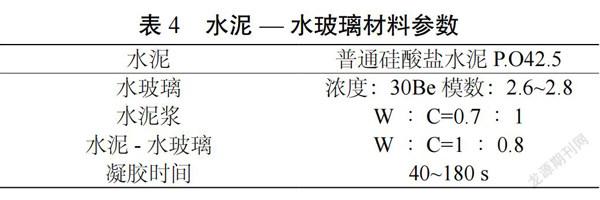

实际应用中对注浆材料的选择往往从经济成本、施工难易程度、施工效果等几个方面来综合考虑[4]。注浆材料种类繁多,从配制类型来说可大致分为两类:单液浆(材料类型单一)、双液浆(由两种材料按比例掺配而成)。与单液浆相比,双液浆配制过程较为复杂但防水加固效果更佳,施工时根据实际情况合理选择。常用双液浆材料为水泥—水玻璃双液浆,其胶凝时间容易控制、凝固后材料强度高、防渗效果显著。借鉴类似工程径向注漿施工的成功经验,结合该隧道实际情况,通过现场试验,最终确定采用水泥—水玻璃双液浆,材料技术参数如表4所示。

为保证注浆效果,浆液应严格按照配合比进行掺配,按要求的顺序投放各种原材料。采用的主要注浆设备有:空压机、注浆泵、注浆管。

3.2 施工步骤

径向注浆总体施工顺序:孔位测量放线→钻具就位→确定钻孔角度并钻孔→安装水导管→注浆→封闭注浆孔(待胶结)→检查注浆效果→施工完成。

3.2.1 钻孔

施工时对渗水范围进行排查,根据单孔注浆作用半径确定孔间距为1.5 m,布孔方式为梅花形。采用全站仪按确定好的布孔方式和钻孔数目放样并标记好位置,按孔位进行钻孔。为保证作业安全及钻孔角度准确,钻机要安装稳定,钻杆轴线与设计孔位轴线在同一直线上,钻孔时先低速低压,钻孔深度到达50 cm且保证钻头不再左右摇摆后再快速钻进,钻孔过程中时刻观察钻杆角度并不断调整方向,施工过程中如果遇到特殊情况无法顺利进行时应及时检查问题所在。钻孔允许偏差见表5。

3.2.2 注浆

按照注浆扩散效果以每3 m为一段,为保证注浆质量施工时应按段长分段注浆,不得随意延长段长。在拱顶中心位置设置一处注浆管,拱脚处各设置一处注浆管,拱圈侧壁等间距设置两处注浆管;渗水区域先对水量小处注浆,无渗水区域由低向高进行注浆。

注浆管采用1.8 m长Φ42×4 mm导管,进入围岩深度1.2 m,注浆管外露20 cm以便注浆操作方便。孔口处的封孔器采用高压球阀制作,在表面涂抹锚固剂,以使其固定牢固,且能承受孔内浆液压力。注浆采用静压方式一次性完成全孔注浆工作,无特殊情况不得间歇停顿。隧道不同位置水压有所不同,注浆压力需根据实际情况及时灵活调整,通常等于孔隙水压力+(0.5~1.0)MPa,注浆时压力缓慢增大,确保安全稳定之后按每分钟15~30 L的速率注浆。注浆时应密切观察注浆状态,发现孔壁变形或压力异常增大时要及时停止并采取措施[5]。

隧道地质复杂多变,施工时要详细记录孔位、注浆量、注浆压力等作业情况,根据注浆效果发现当前方案不能满足需求时应及时向监理工程师报告,并根据实际情况调整注浆材料、注浆深度、配合比等施工工艺。

3.2.3 注浆完成

注浆时须时刻关注压力表,按标准压力注浆5 min且已完成注浆量超过标准注浆量的85%情况下结束注浆。停止注浆后及时采用高压球阀进行闭浆,待浆液终凝后拆除闭浆设备。注浆完成后应逐段观察围岩是否仍存在渗水现象,并对渗水区域进行补浆处理。

4 特殊情况处理

钻孔过程中在部分施工路段遇到了小压力(通常按经验判断,以不妨碍继续钻孔为准)涌水,对于这种情况不予处理,继续钻孔至设计深度,然后及时注浆。注浆采用纯压式注浆法,为抵抗涌水压力顺利完成注浆,应将注浆压力提高1.5~2.0 MPa,完成注浆后闭浆凝固。

在部分施工路段钻孔过程中遇到了涌水较大,不可以继续钻孔的情况,施工技术人员停止钻孔作业并测定涌水压力,采用专用堵水材料进行注浆,注浆结束后检查注浆效果确定不再出水后继续钻进,按此方法直至钻孔至设计深度。

5 施工效果分析

该隧道渗水段采用径向注浆加固技术施工结束后,采用观察法对注浆区域逐段进行检查,检查发现隧道初支表面无渗水现象,说明该处理方案取得了非常好的防渗堵水效果。二次衬砌施工前又对渗水情况进行检查,初支表面仍然无渗水现象,根据对拱顶沉降、拱底起隆、周边收敛的长期监测结果,围岩变形较小且基本稳定。

采用观察法对隧道地表进行检查,施工过程中隧道地表无明显开裂、沉陷等现象。通过长期对隧道施工前在地表埋设的监测点进行沉降观测及位移监测发现,地表沉降量最大值为2.6 mm,水平位移小于竖向位移,隧道中轴线处位移最大,两侧随距离增大位移逐渐减小。根据地表变形监测结果可以判断,隧道施工对围岩扰动比较小,岩体稳定性非常好,施工措施取得了良好的效果。

6 结语

(1)按照该项目水文地质、岩体结构及渗水情况,该项目采用径向注浆加固技术(注浆深度4 m)取得了非常好的效果。

(2)径向注浆加固技术封闭了周边围岩中的裂隙,形成稳定密实的注浆圈,对增强围岩强度、增强岩体稳定性、降低围岩变形效果非常显著,同时降低了岩体的渗透系数,具有非常优异的防渗堵水效果。

(3)随着径向注浆深度的增加,围岩变形量(拱顶沉降、拱底隆起、周边收敛)呈下降趋势,且下降速率逐渐变小。实际应用中需分析围岩状态确定经济效益最佳的注浆深度。

(4)隧道施工条件根据地质情况差别很大,施工工艺及技术参数亦不尽相同,实际工程施工中应注意把握好技术要点,灵活多变,采取最佳工艺方案。

参考文献

[1]侯建伟, 徐金峰, 谢雄耀, 等. 公路隧道穿越红层多条富水断层带施工技术研究[J]. 建筑施工, 2021(9): 1885-1888.

[2]张文杰. 奉节隧道基岩裂隙水处理技术探讨[J]. 安徽建筑, 2021(5): 147-148.

[3]庄志豪. 富水段隧道径向注浆施工技术研究[D]. 石家庄:石家庄铁道大学, 2020.

[4]于浩. 天山寒区隧道的径向注浆施工技术应用[J]. 价值工程, 2018(20): 153-154.

[5]谢滔. 试论隧道径向注浆堵水方案及施工技术[J]. 建材与装饰, 2016(4): 276-277.