工业互联网在制药行业的应用研究与实现

摘 要: 在工业互联网快速发展过程中,制药行业特别是疫苗等重点生物制品生产领域需提升“应急保供”能力,因此建设基于工业互联网和大数据技术的智慧制药生产过程管控平台有重要的意义。介绍了工业互联网在制药行业的应用研究及相关案例,以数字化技术和服务来使企业实现提质增效和产业升级。

关键词: 工业互联网; 智慧制药; 大数据; 产业升级

中图分类号:TP319 文献标识码:A 文章编号:1006-8228(2022)06-71-05

Research and implementation of Industrial Internet of Things(IIOT)

application on pharmaceutical industry

Hu Shoufeng

(ZhejiangDayuan IntelligentPharmaceutical EngineeringCo.,Ltd., Hangzhou, Zhejiang 311121, China)

Abstract: During the rapid development of Industrial Internet of Things (IIOT), it is urgent to set up platform of management and control for the whole life cycle of drugs based on IIOT and big data technology. In this paper, the application research and related cases of intelligent pharmacy are introduced, and digital technology and services are used to enable enterprises to improve quality and efficiency as well as industrial upgrading.

Key words: Industrial Internet of Things (IIOT); intelligent pharmacy; big data; industrial upgrading

0 引言

近年来,我国深入实施工业互联网创新发展战略,“5G+工业互联网”建设按下加速键,多种应用场景不断拓展,远程设备操控、现场辅助操作、产品质量检测等典型场景取得了明显成效[1]。“十四五”规划提出,推进产业数字化转型,在重点行业和区域建设若干国际水准的工业互联网平台和数字化转型促进中心[2]。

制药行业,特别是以人用疫苗为代表的生物制药产品,涉及公共健康和区域疫情防控,是维护社会稳定和国家安全的重要保障物资,其产品质量直接影响到国家公共卫生管理与应急处置效果。同时,生物制药具有研发周期长、投入大、安全性监管要求高等特点,随着《药品管理法》、《疫苗管理法》、新版GMP生物制品附錄等相关法规出台,采用工业互联网等信息技术赋能产品质量管控和溯源、加速研发进程、提高生产效率,已成为必要技术手段[3]。

本文围绕生物制药,通过工业互联网和大数据技术对生产数据实时采集与处理、智能化质量分析与反馈,开发生物制药质量管控模型库,支持疫苗等生物产品的生产过程柔性协同,快速优化工艺,提升生物制药产品研制质量和效率[4]。

1 行业现状与解决方案

1.1 行业现状

工业互联网(IIOT)是新一代信息通信技术与工业经济深度融合的新型基础设施、应用模式和工业生态,通过对人、机、物、系统等全面连接,构建起覆盖全产业链、全价值链的全新制造和服务体系,为工业乃至产业数字化、网络化、智能化发展提供了实现途径,是第四次工业革命的重要基石[5]。

从全球来看,默克、GSK、赛诺菲等跨国企业的数字化手段已覆盖研发、采购、生产、质检、物流、售后的全部环节,电子数据采集EDC、随机化药物试验管理RTSM、药物警戒PV、临床试验管理CTMS等专用工具与生产执行系统MES、质量管理系统QMS等基础工具深度集成与融合,充分利用大样本量、高精细度数据,结合人工智能技术辅助分析,提高研发效率和质量控制水平。基于此,在全球数字化转型的时代契机下,我国生物制药企业借助工业互联网平台,融汇数字基础设施、工具和知识,结合相关法规补齐生产过程能力短板,是当前行业重要任务之一。

1.2 解决方案

⑴ 总体建设方案

建立在工业互联网基础上的解决方案,以物联网为基础、平台为中枢、数据为要素、应用为导向,既是工业数字化、网络化、智能化转型的基础设施,也是互联网、大数据、人工智能与实体经济深度融合的应用模式,同时也是一种新业态、新产业,将重塑制药行业的生产形态、供应链和产业链生态。

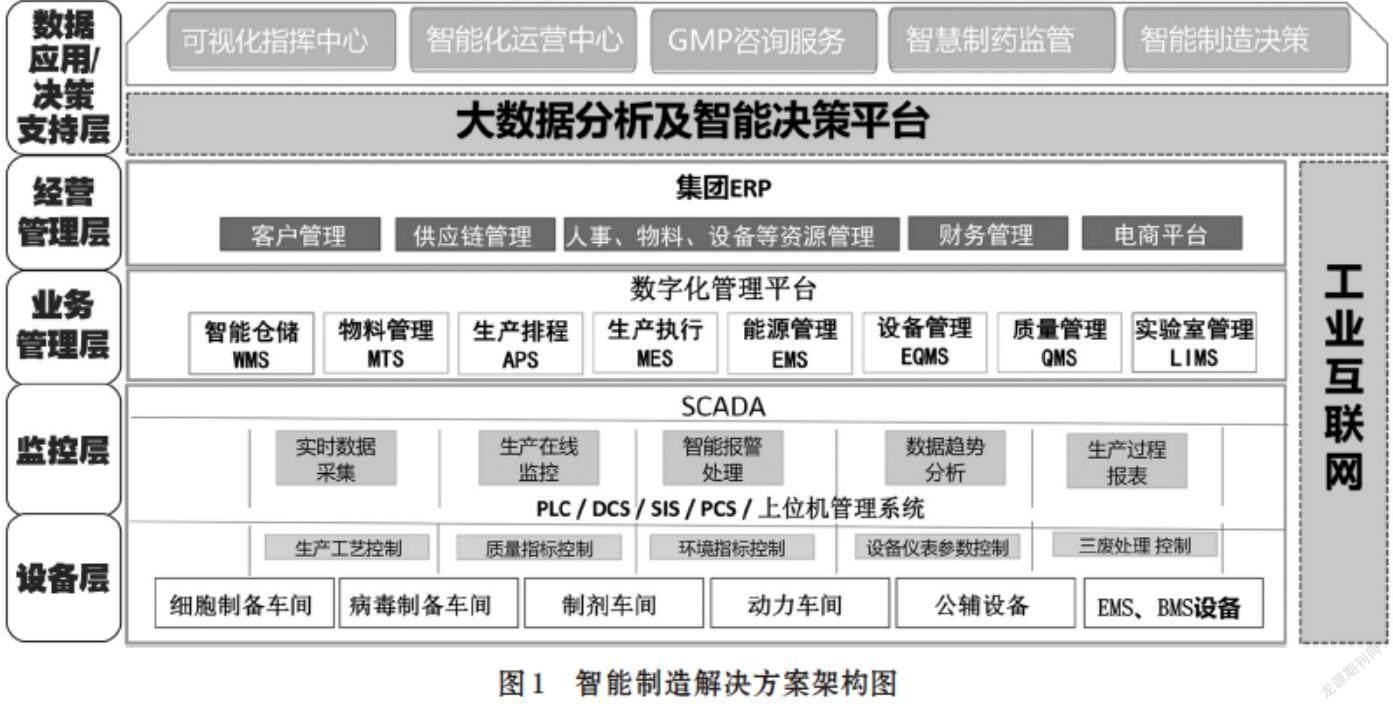

我们依据“顶层设计、分步实施”原则,设计制药行业智能制造新模式解决方案,如图1所示。

解决方案把制药企业信息化建设内容分为五个层次,描述如下。

第一层为设备层,是硬件基础,包括生产、公辅、环境、动力和厂房等设备设施,为企业生产活动提供基础生产资料。

第二层为监控层,软件系统通过工业互联网连接各类设备,进行设备数据采集、设备运行状况监控、设备异常状况预警和处理等活动,为数字化升级和信息化管理打下数字基础。

第三层为业务管理层,软件系统对各业务部门的工作流程进行信息化管理,通过工业互联网互联互通,打通业务流和数据流,实现信息共享和工作协同。

第四层为经营管理层,软件系统对公司级别资源进行管理,包括客户、供应链、财务以及人机料等资源,是企业管理数字化的集中体现。

第五层为决策支持层,也称为数据应用层,通过对企业数据整合分析,形成智能决策支持信息,通常包括可视化指挥中心和智能化运营中心的BI系统和驾驶舱软件,用于GMP咨询服务的智能审计系统,用于智慧制药监管的数字监管系统等,为智能制造决策提供技术支持,从而优化企业生产管理和执行过程,达到“提质增效、节能降本”的目标[6]。

通常药企会优先建设设备层的基础硬件设施和企业经营管理的相关软件系统。其次,建设项目主要集中在监控层和业务管理层,包括生产数据采集和实时监控系统、与生产紧密相关的“人机料法环”等各业务流程管理系统等。最后,才会通过数据应用方案对企业内积累的生产质量数据进行开发利用,形成数据驱动的应用软件帮助企业达到决策支持的目的。

⑵ 数据应用方案

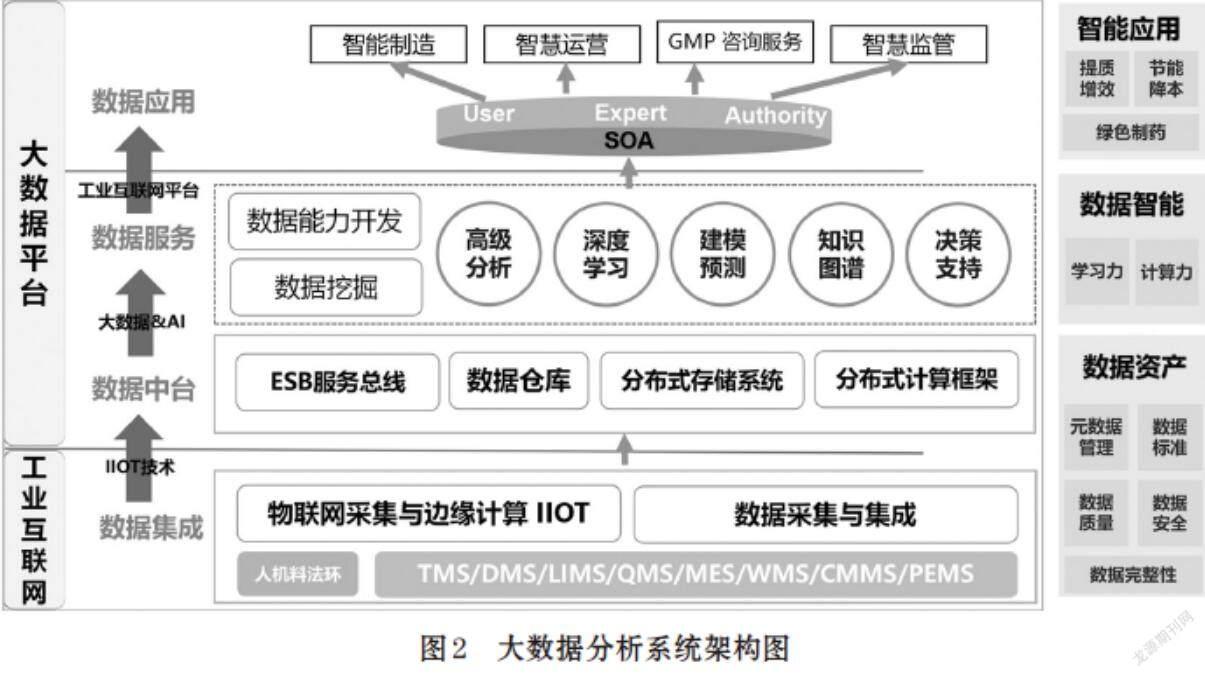

药企基于GMP规范建设工业互联网平台和各大业务管理系统,为数据应用打下良好基础,因此构建大数据分析及智能决策平台,为企业的决策支持提供数据要素和指挥大脑。数据应用方案架构如图2所示。

一是数据集成。设备设施和仪表仪器层面采集的多源、异构、海量数据,传输至工业互联网平台,为深度分析和应用提供基础。

二是数据分析。提供大数据、人工智能分析的算法模型和制药各类仿真工具,采用ESB服务总线、数据仓库、分布式存储系统和分布式计算框架等技术构建数据中台,对海量数据进行挖掘分析。

三是知识复用。采用数据能力开发如高级分析、深度学习、建模预测形成知识图谱,将工业经验知识转化为平台上的模型库、知识库,通过工业微服务组件方式为各种业务场景提供决策支持服务。

四是应用创新。通过SOA方式为药企的智能制造、智慧运营、GMP咨询服务和智慧监管等场景,提供各类服务、工业APP、云化软件,帮助药企深度利用数据提质增效。

2 建设内容

按照总体规划方案中的路径,逐步在药企建设“数据采集与监视控制系统”和“生产执行系统”,记录生产关键工艺参数(CPP)、物料中间品和成品的关键质量属性数据(CQA),根据Matlab等建模软件,分析CPP、物料CQA和中间品、成品CQA之间的关联关系并建立模型,把模型公式植入“生产过程建模预测系统”,实时监测生产过程中的工艺参数、物料质量属性数据,从而根据模型来预测药品的质量属性。对生产数据进行过程能力、质量稳定性分析,在“生产过程数据调度系统”进行调度展示,为药企提供决策支持。

2.1 数据采集与监视控制系统

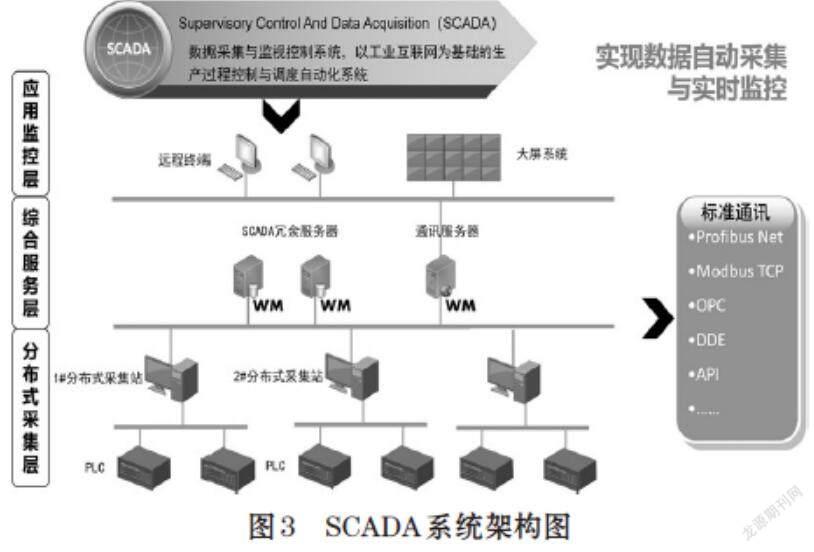

SCADA(Supervisory Control And Data Acquisition)即数据采集与监视控制系统,集成对接DCS和PLC等设备,实现对生产数据实时采集、设备运行状态监控、生产数据趋势分析以及生产异常状况预警。生产数据包括生产控制数据(如运行/停止时间)、工艺数据(如温度、湿度、压力、流量、密度、PH值等)、产量数据、设备运行数据(如转速)等;空压、制冷、空调、水系统和环境监测等公辅设备数据,为MES系统提供大量实时数据,为数据挖掘和智能决策支持提供数据支撑。系统架构如图3所示。

应用监控层:管理人员可通过固定终端、移动终端对SCADA系統对接的设备进行远程监控,包括数据采集、运行监控、报警处理、报表查询等功能。

综合服务层:对SCADA采集的数据进行汇总及处理,以图形化形式发送至客户端进行应用查看,并通过标准化的通讯接口与MES系统进行实时通讯。

分布式采集层:通过不同控制系统的协议对接设备,进行实时数据采集,并将采集点数据发送给综合服务器进行数据处理。

2.2 生产执行系统

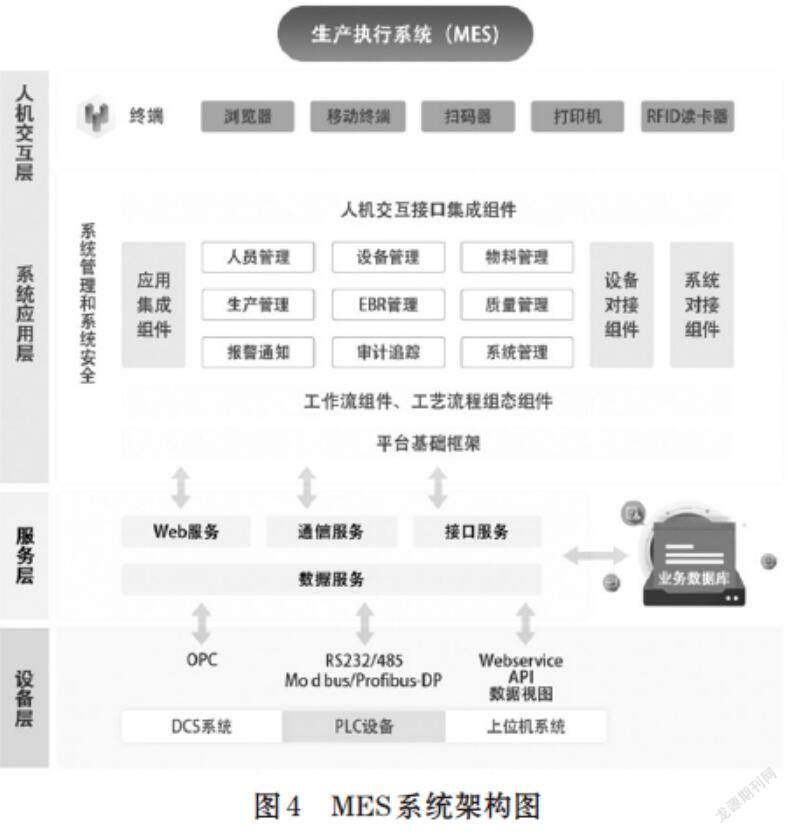

MES(Manufacturing Execution System)即生产执行系统,通过对药品生产过程中的“人机料法环”5个要素进行有机整合,对各道生产工序的操作活动进行指引,并通过与EPR、SCADA、LIMS、QMS、WMS等系统的业务流程衔接和数据交互,完成物料流转和设备设施管理、生产排产、操作指导、生产数据记录、质量控制与保证、质量追溯、数据分析等功能,为药企提供一个多部门业务协同的生产信息化管理平台。系统架构如图4所示。

MES系统按照ISA-S95标准定义关键数据模型,按照ISA-S88标准定义批处理控制模型,功能设计采用分层架构,包括服务层、系统应用层和人机交互层。

服务层:系统提供服务包括Web服务、通信服务、接口服务和数据服务,确保B/S架构系统运行,系统间的消息通知和数据交互,以及通过标准接口协议OPC或Web Service与SCADA对接采集设备运行数据。系统采用SQL Server数据库,数据处理统一封装成标准接口,提供给系统应用层调用。

系统应用层:系统采用SOA面向服务架构,设计了应用集成组件、设备系统对接组件采用消息队列和XML进行模块间通讯和对接。MES系统向下对接SCADA系统集成DCS、PLC等硬件设备,构建基础数据层;向上与ERP对接,用于物料、生产计划、人员信息等数据交互;横向与QMS、LIMS系统对接,用于质量控制过程和数据的交互。MES系统为管控生产全流程,包含人员管理、设备管理、物料管理、生产管理、EBR管理和质量管理等功能模块,构建了生产业务处理层。

人机交互层:系统采用B/S架构设计,部署在Web服务上,授权用户可以在工业平板电脑、PC机上通过浏览器或APP进入系统,采用扫码枪、打印机等I/O设备快速处理生产业务流程。

2.3 生产过程建模预测系统

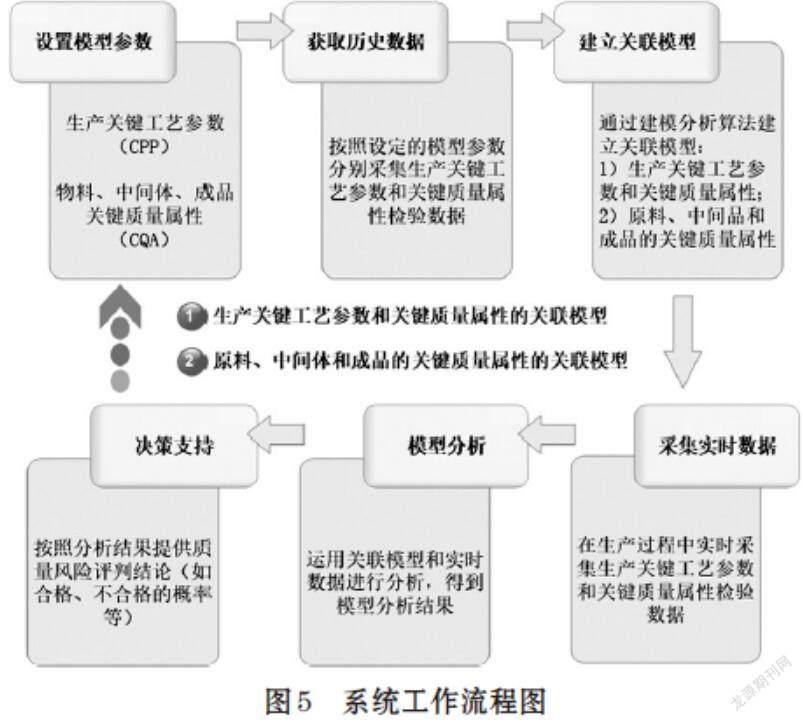

系统进行建模分析的目的,是为了建立原材料、中间品和成品的质量属性之间的关联关系;生产工艺参数和成品质量属性之间的关联关系。通过模型应用到实际生产过程中,系统根据实时数据对药品质量能够预测并识别质量风险,从而有效的规避质量风险扩大,甚至产生难以挽回的损失。系统工作流程如图5所示。

针对基于质量风险评估所辨析出的关键工艺参数、原料和中间品的关键质量属性进行实时监测和上下限警报,其中上下限值为合格批次该工艺参数的历史数据的95%置信区间。智能应用主要有以下两种方式。

智能风险控制:按照定义风险项,系统自动识别判定生产风险,按风险级别发起处理流程并启动联动应急预案,控制联动设备。最后通过风险处理过程评判优化风险项,完成一个周期的过程风险控制。系统依次循环进行风险控制和优化,达到智能化控制风险的目标。

智能决策支持:通过模型参数定义,获取历史数据,建立生产工艺参数和中间体、成品质量关键属性关联模型,以及原料、中间体和成品的质量关键属性间的关联模型,然后在生产过程中采集实时的生产工艺数据和质量检验数据,运用模型分析获得质量风险评判结论,为质量管控部门提供决策支持依据[7]。

2.4 生产过程数据调度系统

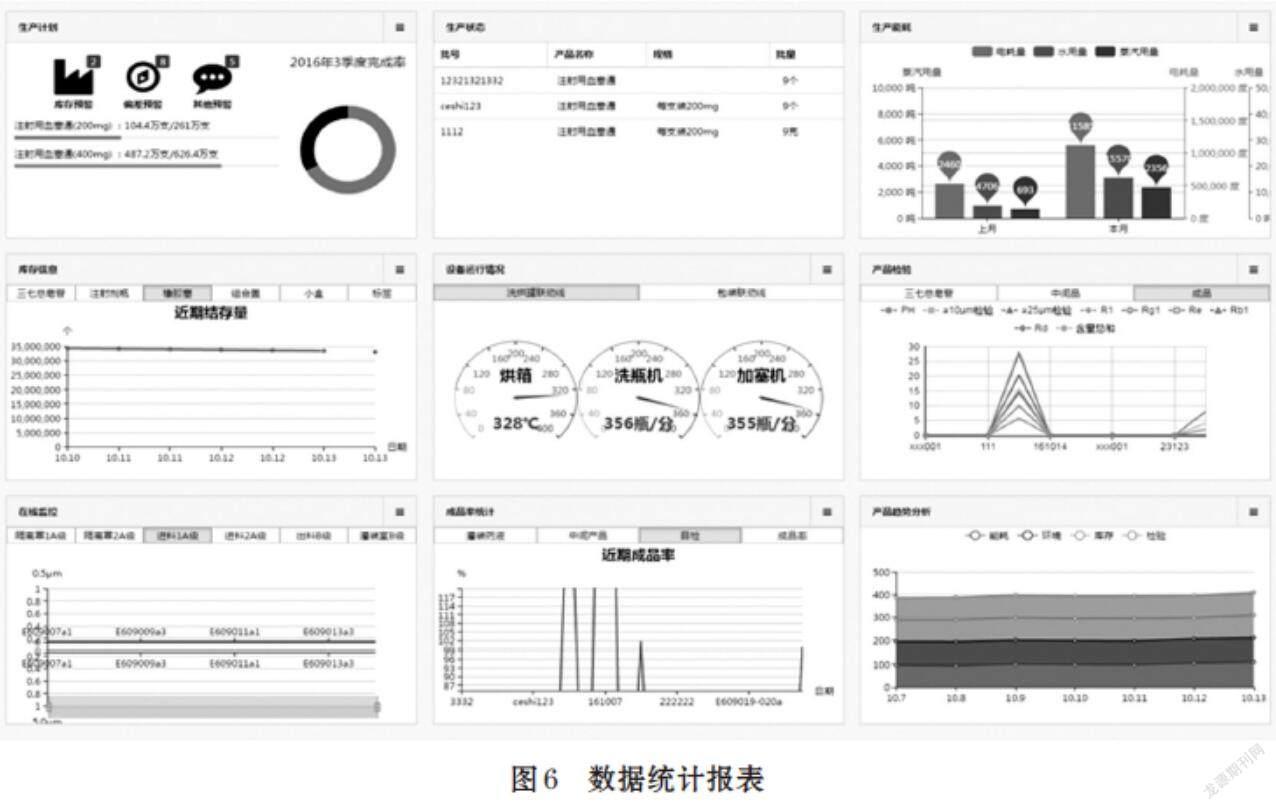

数据应用通过生產过程数据调度系统提供给各业务部门,针对生产、物料、设备、质量、能源等绩效数据形成统计报表,内容包括生产计划完成情况,生产状态、生产能耗数据,物料库存信息,设备运行情况,产品检验、成品合格率等统计数据,生产工艺参数和质量风险的实时监控等,如图6所示。同时,药企数据可提供给GMP咨询服务和药监部门开展“数字药监”工作。

当生产异常状况发生或有质量风险时,系统主动报警并提示相关人员进行处理。本项目应用于浙江省药监局的“黑匣子”工程,是面向监管、面向产业、面向公众、面向机关四个大方面的应用,本项目有利于推进药品监管数字化、产业赋能数字化。

3 结束语

通过基于工业互联网和大数据技术的制药智能化综合管理平台建设,帮助制药企业提高生产过程中海量的数据融合和增值应用,实现人员、设备、物料和质量等多方面的协同管理,进而提升疫苗等重点产品生产过程网络化、智能化水平;实现疫苗生产质量的事前预防、事中监控、事后分析,发挥质量智能预测功能,提升疫苗生产质量风险管控水平,从而使疫苗生产过程控制更全面精准,进而保证药品质量更加稳定可控保障生产过程安全;为我国生物制药行业提供基于工业互联网的规范数字化质量管控手段,降低企业数字化建设生产成本,提高生产效率、和产品质量,推进行业数字化转型创新发展。从已经实施案例来看应用效果显著,对于当下正在进行的制药行业智能化升级改造和数字化监管具有重大的推动作用。

当前系统在智能决策支持上还有很大提升空间,未来将进一步研究算法的智能性,为智能制造决策支持的科学性提供充分保障[8]。

参考文献(References):

[1] 中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要[Z],2021

[2] 国务院办公厅,关于全面加强药品监管能力建设的实施意见》[Z],2021

[3] 胡首锋,姜毅.中成药质量溯源系统建设方案的研究与实现[J].计算机时代,2018(2):62-66

[4] 胡首锋,李正,姜毅.中药材溯源系统的设计与建设[J].天津中医药大学学报,2017,36(6):401-405

[5]工业互联网创新发展成效报告2018-2021年中国工业互联网研究院,2021

[6] 程翼羽,瞿海斌,张伯礼.中药工业4.0:从数字制药迈向智慧制药[J].中国中药杂志,2016.41(1):1-5

[7] 李振皓,钱忠直,程翼羽.基于大数据科技的中药质量控制技术创新战略[J].中国中药杂志,2015.40(17):3374-3378

[8] 陈观林,何江,翁昌健,戴旭.城市管理科学执法分析决策系统的开发与实现[J].计算机时代,2013,(7):73-77