半水磷石膏固化原状磷石膏制备胶凝材料及性能研究

付汝松,陆跃贤,安红芳,孔德文,付汝宾

(贵州大学土木工程学院,贵州贵阳550025)

磷石膏是生产磷酸过程产生的一种工业固体废 渣,每生产1 t 磷酸会产生5 t 磷石膏[1],其主要成分为CaSO4·2H2O。中国磷石膏的产生量在逐年增加,截至目前磷石膏堆积量已超过5 亿t[2]。然而,磷石膏的处理方式大多为露天堆放,不仅占用大量土地,对环境也造成了很大污染。由于磷石膏中含有P、F、有机物以及少量重金属和放射性物质等多种杂质,导致其利用率很低,实际利用率仅为40%[3]。目前,国内外磷石膏主要用于生产水泥、水泥缓凝剂、农作物肥料以及作为建材原料等4个方面[3-6],但是其产生量远超过其利用量。因此,如何有效地利用磷石膏,实现其减量化、无害化、资源化成为当前亟待解决的关键问题。

国内外对磷石膏的再利用做了很多研究,其中以磷石膏为主要原料制备磷石膏基胶凝材料更是成为当前研究的热点。魏兴等[7]以磷石膏、无水石膏、钢渣和水泥为原材料,通过复配方法制备得到的磷石膏基复合胶凝材料虽然能够满足P·O42.5R 等级要求,但是该胶凝材料中磷石膏掺量仅为35%(以质量分数计,下同),水泥掺量也高达50%,不仅磷石膏掺量较少,水泥熟料的掺量也较多。李宏业等[8]开展了磷石膏矿渣复合胶凝材料强度的正交实验,结果表明胶凝材料早期强度较低,而后期强度较高,并确定了胶凝材料的最优配比,磷石膏掺量为30%。但是,该胶凝材料28 d 抗压强度最大值仅为12.73 MPa,强度较低。磷石膏另外一个重要的处理方法是,以磷石膏为原料,将其经过研磨处理、加热烘干制备出β-半水石膏[9-10],但是因其强度低和耐水性差,所以通常用于制备强度及耐水性能要求不高的石膏制品。CHEN等[11]研究了熟石灰对半水磷石膏(HPG)水化过程的影响,发现过量的熟石灰能促进HPG 的水化反应。姜关照等[12]以改性HPG 充填胶凝材料(HCM),研究发现生石灰改性后的HPG强度显著提高,可作为充填材料应用于采矿区充填,但是HCM长期强度得不到保障,后期出现强度下降现象。以上研究中还存在磷石膏消耗量较少、制备的材料强度不高以及HPG 的制备需要二次能耗等问题。

基于此,为达到大掺量、低成本、低能耗利用磷石膏的目的,笔者以原状磷石膏为基材,通过掺入少量β-半水磷石膏、生石灰、水泥和硅灰制备磷石膏基复合胶凝材料(PGBM),并探究了各掺合料相对掺量对其力学及耐水性能的影响规律和作用机制,为磷石膏的高效利用提供参考。

1 实验部分

1.1 原料和仪器

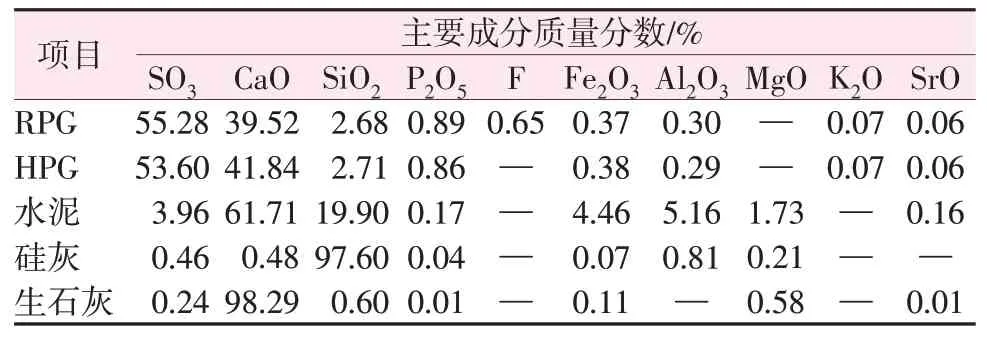

原料:RPG 取自贵州开磷磷石膏综合利用有限公司,自然风干后过0.315 mm方孔筛,备用;HPG是以制备好的RPG为原料,经160 ℃烘箱烘烤2 h,取出并密封陈化7 d而得。RPG和HPG的X射线衍射(XRD)谱图、扫描电镜(SEM)照片及粒径分布图见图1。由图1a 可知,RPG 物相为二水石膏;HPG 主要物相为半水石膏,同时含有少量的硫酸钙。由图1b可知,RPG粒径较小的颗粒占比较小,粒径小于10 μm的颗粒占比不到20%;HPG颗粒粒径都较小,粒径小于10 μm的颗粒占比约为60%。由图1c~d可知,RPG呈板状和块状颗粒居多,而HPG颗粒直径普遍较小。生石灰为市购普通生石灰;水泥为市购P·O42.5普通硅酸盐水泥;硅灰取自巩义市恒诺滤料有限公司;减水剂采用固含量为45%(质量分数)的聚羧酸高效减水剂,实验前将其加水稀释至固含量为30%后使用。缓凝剂为市购石膏缓凝剂。主要原材料化学成分见表1。

表1 原料主要化学成分Table 1 Main chemical composition of raw materials

图1 RPG和HPG的XRD谱图(a)、粒径分布图(b)及SEM照片(c~d)Fig.1 XRD patterns(a),particle size distribution(b)and SEM images(c~d)of RPG and HPG

仪器:D8 Advance型小角X射线衍射仪;EM-30型台式扫描电镜。

1.2 实验方法

1.2.1 配比设计

固定干物料总质量不变,生石灰、水泥、硅灰3种掺合料掺量以占干物料总质量分数计算,减水剂掺量按一次实验所需干物料总质量的1%计算,缓凝剂掺量按各组实验HPG 掺量的0.8%计算,水灰质量比为0.23。实验配比见表2。

表2 单因素实验配比Table 2 Single factor experiment mix ratio

1.2.2 养护方式与力学性能测试方式

依据实验配比制备复合胶凝材料浆体,将浆体倒入40 mm×40 mm×160 mm 水泥胶砂标准模具中,静置24 h后拆模,放在指定位置自然养护并在规定龄期测定其强度。参考GB/T 9776—2008《建筑石膏》测试浆体的流动度和凝结时间;参考GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试泌水率;根据GB/T 9776—2008《建筑石膏》测试抗折和抗压强度;参考JC/T 698—2010《石膏砌块》测试软化系数。

2 实验结果分析

2.1 RPG 与HPG 相对掺量对试件强度和耐水性的影响

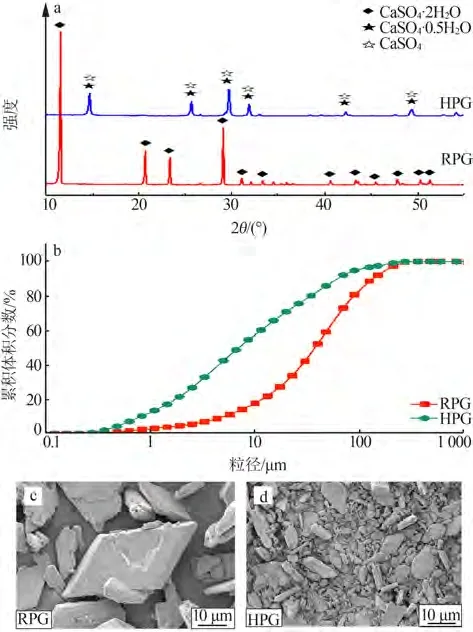

RPG与HPG相对掺量对试件抗折、抗压强度以及软化系数的影响见图2。由图2 看出,随着HPG掺量增加,试件在3 种龄期下抗压及抗折强度都有所增加,其中试件的抗压强度增幅最为明显。试件14、28 d抗压及抗折强度随着HPG掺量的增加而增加,但是28 d强度相比14 d强度均有所下降,且试件表面潮湿,不掺HPG 的试件甚至呈粉状。由试件28 d软化系数发现,HPG 掺量为20%及以下的试件软化系数为零,实验过程中把试件放入水中24 h后,试件吸水塌落呈粉体状;HPG掺量为30%及以上的试件28 d具有一定的软化系数,且随着HPG掺量的增加而提高,最高可达0.51。试件在养护到28 d 龄期时出现强度下降的现象,主要是由于石膏类材料为气硬性胶凝材料,在空气中易吸水受潮,这也是石膏类材料的固有特性和性能缺陷,且实验复合材料仅由纯原状磷石膏或者原状磷石膏和半水磷石膏复合而成,仅有的部分水化物CaSO4·2H2O也不具有耐水性,所以试件在空气中极易吸水受潮,导致试件后期强度降低。

图2 RPG与HPG相对掺量对试件强度及28 d耐水性的影响Fig.2 Influence of relative dosage of RPG and HPG on strength and 28 d water resistance of specimen

由于RPG 板块状颗粒之间堆积形成的空隙较大,导致其颗粒之间的黏结性不强,宏观表现为抗压强度不高。HPG 颗粒体积较小,可有效填补板状RPG颗粒之间的空隙。由XRD分析可知,HPG主要物相为半水石膏和少量硫酸钙,HPG水化产物的晶体形貌大多为短柱状和长棒状的二水石膏,水化反应生成的晶体之间相互搭接连锁形成固体物质并附着在RPG 颗粒表面[13]。观察SEM 照片(图2c~e)可知,随着HPG掺量增加,基体水化反应加剧,RPG颗粒表面的絮状晶体逐渐增多,进而导致RPG颗粒之间的空隙被晶体填充,使试件的密实度得以提高,这也是基体强度及耐水性得以提升的主要原因。

2.2 生石灰掺量对试件强度和耐水性的影响

考虑到大掺量HPG的水化速率过快,所以固定RPG与HPG掺量之比为7∶3。加入生石灰后的实验结果见图3。由图3 看出,随着生石灰掺量增加,基体7 d抗折及抗压强度呈现出先降低而后增加的趋势,后期强度不断提升;试件28 d强度均小于14 d强度;生石灰掺量超过6%以后,试件14 d抗压强度不增反降。生石灰掺量为0~4%时,试件的软化系数有一定的提高;当生石灰掺量超过4%时,试件的软化系数又开始缓慢下降。这表明过量的生石灰不利于磷石膏基复合胶凝材料强度与耐水性能的提升,说明生石灰掺量应控制在2%~6%为宜。

图3 生石灰掺量对试件强度和28 d耐水性的影响Fig.3 Influence of lime content on strength and 28 d water resistance of specimen

生石灰对磷石膏的改性机理在于其主要成分CaO 与可溶性P2O5和F 等酸性杂质中和反应,消除杂质对基体水化反应的影响[12]。由于生石灰消除了杂质的抑制作用,再加上HPG 水化过程放热,导致HPG的水化速率进一步加快。观察SEM照片(图3c~d)可知,随着生石灰掺量增加,生石灰溶于水后放出的热量加剧了HPG水化反应的速率,可以看到RPG颗粒表面附着的晶体增多,并伴有少量的块状晶体生成,部分填充于硬化体内部的孔隙中,使硬化体之间搭接更加有序,降低了孔隙率并提高了结构的致密化程度,从而改善了试件的强度及耐水性。

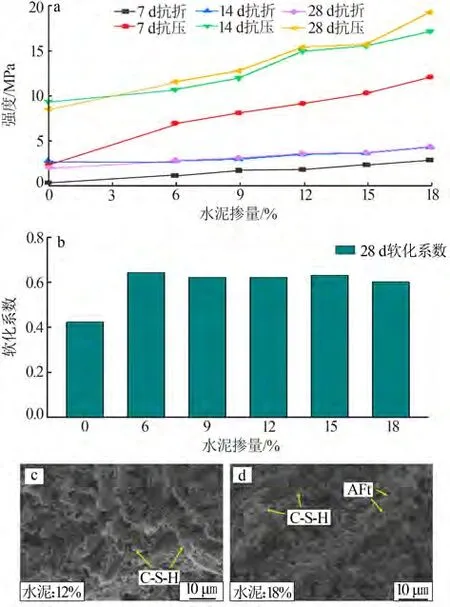

2.3 水泥掺量对试件强度和耐水性的影响

固定RPG与HPG掺量之比以及生石灰掺量,水泥掺量为0~18%,实验结果见图4。由图4看出,试件7 d抗压强度与14、28 d抗压强度差距明显,14 d与28 d抗压强度变化幅度很小,抗折强度几乎不发生改变,说明试件养护到14 d时试件的抗压及抗折强度已基本完全形成。随着水泥的掺入,试件的抗压及抗折强度都在增加,并且基体不再表现出后期强度下降的现象,水泥的掺入对试件的抗压强度贡献比较明显,加入18%水泥的试件比不掺入水泥的试件28 d抗压强度增长了10.82 MPa,掺入6%水泥相对于不掺水泥可大幅度提高胶凝材料的软化系数,但是水泥掺量超过6%以后其掺量对试件软化系数的提升不明显。

图4 水泥掺量对试件强度和28 d耐水性的影响Fig.4 Influence of cement content on strength and 28 d water resistance of specimen

水泥水化产物硅酸三钙(C3S)是生成水化硅酸钙凝胶(C-S-H)的主要原材料,而铝酸三钙(C3A)则会与CaSO4·2H2O 电离出的SO42-反应生成针棒状钙矾石(AFt)[14]。观察SEM 照片(图4c~d)看出,随着水泥掺量的增加,原状磷石膏颗粒表面C-S-H生成量越来越多并包裹住RPG颗粒,絮状物使RPG颗粒之间的黏结性得以补充提高。水泥掺量较大时水化生成的AFt则进一步对石膏晶体之间的孔隙进行填充,使得基体内部孔隙被填充得更加密实,提升了胶凝材料的强度及耐水性。

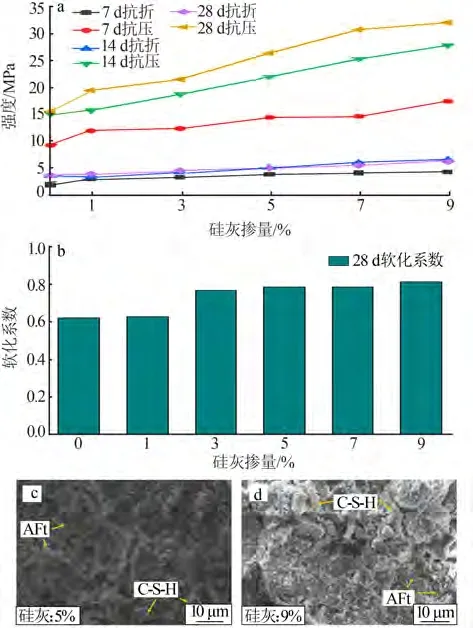

2.4 硅灰掺量对试件强度和耐水性的影响

固定RPG与HPG掺量之比以及生石灰、水泥掺量,硅灰掺量为0~9%,实验结果见图5。由图5 可得,试件的抗压及抗折强度随着硅灰掺量的增加而增加,其中28 d抗压强度的增幅最为明显。掺入9%硅灰后试件的抗压强度相比不掺硅灰试件的抗压强度增加了16.51 MPa,这说明硅灰对试件强度的提升效果较明显,使胶凝材料的后期强度以及耐水性都得到大幅提升。未掺入硅灰时试件的软化系数较小,掺入3%硅灰后试件的软化系数增幅明显,硅灰的加入对试件的耐水性有较大的提升,试件的软化系数最高可达0.81。

图5 硅灰掺量对试件强度和28 d耐水性的影响Fig.5 Influence of silica fume content on strength and 28 d water resistance of specimen

硅灰是一种常见的矿物掺合料,其颗粒粒径较小,对胶凝材料具有微集料填充效应。此外,硅灰还具备火山灰效应,能够与生石灰和水泥的水化产物Ca(OH)2反应生成C-S-H,使材料内部的结构更加密实[15-17]。观察SEM照片(图5c~d)可知,随着硅灰掺量的增加,体系中C-S-H 生成量增加,RPG 颗粒表面几乎全是C-S-H,并且还呈现出继续生长的趋势,RPG 颗粒表面的絮状凝胶对其包裹作用增强,块状RPG颗粒之间的空隙被絮状凝胶填充完整,改变了石膏颗粒之间的接触点,提高了结构的密实度,使材料的强度及耐水性能得到改善。

3 结论

1)HPG 的水化产物CaSO4·2H2O 晶体能使材料的结构更加密实,改善了原状磷石膏的强度及耐水性能,但是整体水平较差。HPG掺量为50%时材料的28 d 抗压强度仅达到5.77 MPa,软化系数仅为0.51,且PGBM后期易吸水软化,强度下降较为明显。

2)生石灰掺量为2%~6%时对磷石膏的改性作用效果显著。生石灰掺量超过该范围后,基体水化环境碱度过高,反而不利于水化反应,造成基体强度和耐水性能下降。

3)水泥对PGBM的强度和耐水性都有显著的提高,但是其掺量超过6%以后对基体耐水性能的改善不明显。加入水泥后基体产生的Aft和C-S-H提高了试件的密实度,在保障PGBM 后期强度的同时也提高了其耐水性。

4)硅灰的掺入对PGBM强度和耐水性能的改善效果明显。硅灰与体系中的Ca(OH)2发生火山灰反应生成C-S-H填充于基体空隙之间,试件的密实度得以大幅度提升,试件的28 d抗压强度及耐水性最高可达31.97 MPa和0.81。

通过实验得到掺合料的最佳配比:RPG 与HPG掺量之比为7∶3,生石灰、水泥、硅灰掺量分别为4%、12%、5%。在此条件下试件的28 d 抗压强度、抗折强度及软化系数分别为26.29、4.93 MPa 和0.79。该研究结果基本实现了磷石膏变废为宝的目标,推进了磷石膏在建材领域的高效利用。