港口油气储运设施本质失效风险分析

文/高俊杰

石油石化行业业已成为一个国家经济发展的重要组成部分,油气化工管道作为连接港口码头与后方罐区储罐的能源大动脉,其安全可靠运营对于保障港口安全生产、推进平安港口建设显得尤为重要。

1.储罐失效风险分析与管控措施

1.1 储罐失效风险分析。我国沿海地区港口大型罐区企业,其选址多由填海造陆而成。随着罐区的投产运营,储罐进油,罐基础承重增加,不可避免的造成罐基础的沉降。由于沿海地区独特的季风性气候,由海及陆的风向在港区主导风向,导致储罐长期受单一方向风力作用。地震、台风等灾害会产生更为严重的短时强作用力,在各种应力的相互作用下,会不可避免地导致地基不均匀沉降、罐壁径向不均匀变形和罐壁某方向倾斜。当该类变形发生后,会加剧储罐应力集中的持续发生。总结历次立式储罐应力集中的特点,其危害形式主要有以下几个方面:(1)储罐壁板破损。钢制油品储罐外壁板局部屈服失稳是储罐常见的破坏形式,常出现底层罐壁板发生“象足式鼓曲”和“菱形钻石型褶皱”。“象足式鼓曲”主要由储罐底层罐壁板长期受到轴向应力作用,钢板产生塑性变形而引起失稳的事故。“象足式鼓曲”易导致储罐底层罐壁板纵向焊缝以及大角焊缝开裂,导致储罐内油品大量泄漏。而“菱形钻石型褶皱”则是由于储罐罐壁板局部长期承压,超过罐壁板的屈服应力导致的,引起储罐罐壁板“菱形钻石型褶皱”破坏的因素多海风。(2)浮盘损坏。浮盘破损主要发生在储罐收发油过程中,收发油速度过快,管内液面晃动过大,导致浮盘刮擦罐壁、导向柱,发油过程中浮盘卡堵则容易在液面与浮盘之间产生大量的气相空间,遇火星易发生爆炸事故。(3)罐底板、大角焊缝破坏。沿海地区石油石化库区多由填海造陆产生,储罐投产进油之后罐基础避免的会发生一定的沉降。若罐底基础受力不均、局部沉降位移过大,易引起储罐倾斜,导致罐壁板承受过大的拉压应力,大角焊缝开裂,储罐罐底板破损。(4)进罐管道及其安全附件的破坏。这种破坏主要是由于储罐不均匀沉降引起的储罐倾斜导致的。

1.2 储罐风险管控措施。(1)针对储罐罐壁屈服破坏的失效风险。应严格把关储罐的设计、施工、验收环节,罐壁板厚度、高度等重要参数应严格符合国家标准规范并经应力计算后确定。储罐在投入生产使用后,严格按照相关主管部门规定以及国家及行业标准规范,落实储罐的定期检验工作,发现问题及时解决。(2)针对储罐附件破坏的风险。原油储罐涉及的安全附件可能有安全阀、呼吸阀、氮封装置、阻火器、液位计等均应按照法律法规、标准规范的规定定期进行检定,加强相关附件的日常检查,建立检验检查台账。(3)针对浮盘卡堵、倾覆的风险。经营单位应严格管控收发油过程,制定详细的收发油作业指导书,细化收发油初始流速、最大流速、储罐高高、高、低、低低液位报警值等参数。浮盘在低位(1.5-2.2米左右)升降时,收发油现场管理人员若听到浮盘刮擦罐壁而产生异常声响时,应及时调整阀门开度,控制收发油流量,防止出现卡盘事故。(4)针对地基液化和基础冲击破坏的风险。做好储罐基础的设计与施工以及储罐投产运营后的维保,对于保障储罐的本质安全至关重要。储罐投用后,在严格按照国家相关法律法规、标准规范做好储罐定期沉降位移观测的基础上,应对沉降位移观测数据进行及时的分析比对,对比分析储罐高液位、低液位不同存量时沉降速率值、倾斜度,是否满足要求规范的要求。

2.管道失效风险分析与管控措施

2.1 管道失效风险分析。对于沿海港区建设运营的管道全生命周期内面临的安全风险众多,其中因港区土壤地基的不稳定性引发管道的不均匀沉降,是管道面临着局部区域应力集中、失稳断裂失效的风险。(1)港区内管道在正常运行过程中由于基础的不均匀沉降、管道热补偿、应力补偿措施失效等易引发管道局部应力集中,导致管道发生塑性变形,一旦出现可检测到的裂纹缺陷,其在运行压力作用下极易引发严重事故。目前行业内尚无针对管道塑性变形后可以准确评估管道剩余安全裕度技术标准,以实现对其运行期间的可靠性进行评估。(2)经济与安全的完成输送任务一直以来都是港口企业、管道输送企业追求的终极目标。由于港口进口油源的多样性,原油粘度呈现较大差异,高凝点油品输送温度可高达60℃以上,然而部分低凝点油品常温即可输送,输送管道常处于高低温冷热交替作用下运行,由于材料的热胀冷缩属性,管道将长期处于周期性的热胀冷缩的应力作用。对于焊接质量较差,或管道本身留有腐蚀缺陷等,在热胀冷缩应力作用下,缺陷存在逐渐扩大的趋势。另一方面,企业为保障管道不发生凝管事故,多采用高温输送工艺,输送温度远高于油品凝点,由于管道长期处于高温负荷下运行,管道本体钢结构易发生高温蠕变,进而引发疲劳损伤破坏,大大降低了管道使用寿命。(3)码头装卸工艺系统为带压状态下油品、液体化学品的输送过程,由于输送管线焊缝、管件连接处、装卸臂/软管接口等部位破损,会导致能量的意外泄漏,大量的可燃液体蒸气挥发,在码头作业区域聚集形成蒸气云,存在发生火灾爆炸事故的危险。(4)当管道输运原油、汽油以及危险化学品等甲B类易燃液体时,由于其闪点低,具有易燃、易爆和易蒸发特性,管道的输送工艺火灾爆炸危险性较大。(5)当油品、液体化学品在输送作业过程中,由于油品、液体化学品的流动喷射、冲击等缘故所产生的液面电位引起静电放电,静电火花所释放的能量将远远大于管道输送介质的最小点火能量,且当可燃气体浓度正处在爆炸极限范围内时,则会立即引起剧烈的火灾和爆炸。(6)码头装卸作业初始阶段,工艺管道不满流,管道内液面前端及管道低洼处易形成可燃气体聚集空间,若初始流速过快,流体的流动冲刷会在管道内积聚静电,静电火花所释放的能量将远远大于管道输送介质的最小点火能量,且当可燃气体浓度正处在爆炸极限范围内时,会立即引起爆炸。(7)当管道输送凝点相对较高的油品及化学品时,管道通常采用伴热输送工艺,若温控设备故障、伴热温度低于输送物料凝点时,易发生凝管事故;电伴热控温系统失常、伴热温度过高,伴热管线将产生较大的热应力,严重时易引起工艺管道胀裂或坍塌。(8)工艺管道阀门突然打开与关闭,导致管内原油流速、流向发生快速转变,管内油品动量急剧增大。当管道发生事故、紧急切断阀快速关闭的时候,易引起管道发生水击事故,管道发生振荡破坏,造成管道疲劳损伤。水击容易引起管道系统附件如工艺阀门、仪表等差生较大的破坏,同时对管道的控制系统产生较大影响,严重的造成整个系统停运。

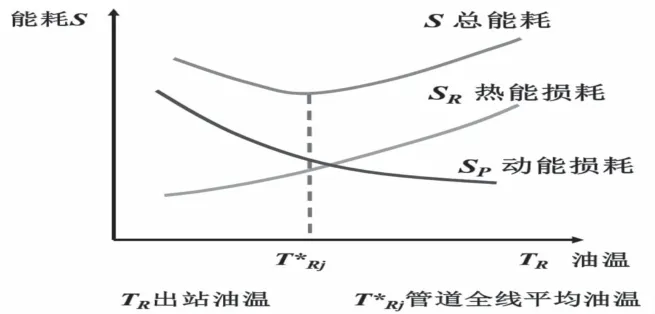

2.2 管道失效风险管控措施。(1)管道由蠕变到塑性变形为管道失效的前兆,因其肉眼不可见性,往往被管道的运营者所忽视。管道的入土和出土点、弯头处、泵出口处、与装卸臂的连接处、管顶占压处以及管内存在内腐蚀缺陷等位置通常为管道应力集中风险点,建议管道经营单位结合已开展的管道完整性管理,重点对应力集中区域进行风险识别,收集管道在应力集中风险点处的检测数据,分析管道是否易发生裂缝等缺陷。同时,开展管道在线应力检测工作,实时获取管道在线应力分布,全面保障管道的本质安全。(2)沿海港区原油外输管道不可避免的会存在冷热油交替输送工艺,而埋地原油管道冷热油交替输送因其复杂的温度场、流场以及温度和时间效应,管道应力变化、缺陷生长亦十分复杂,现阶段缺乏对该方面的研究。为保障管道的安全运营,经营单位需做好以下几点工作:①输送油品温度严格限制在管道设计温度范围内;②降低相邻两批次油品温差;③定期开展管道内检测工作,分析管道缺陷生长情况;④原油含水率以及硫含量为产生管道腐蚀的关键因素,重点对含水率高、含硫量高的原油输送管道腐蚀缺陷的检测;⑤长输管道存在安全经济输送温度,经营单位可综合评估管输热力能耗、动力能耗以及管道允许停输时间,计算出合理的原油外输温度,避免管道长期高温运行对管道本体及保护层、防腐层的损害。(1)工艺管道输送的油品、液体化学品或液化烃等易燃/可燃液体,流动过程中不可避免的会积聚静电荷。而石油石化企业应静电导除补偿引起的火灾爆炸事故层出不穷。对于港口油气输送管道静电防护,本文依据相关标准规范,提出以下几方面内容:①工艺管道、装卸臂等重要工艺设备设施应与码头就近的防雷接地体连接,用作防雷防静电接地。②工艺管道之间的连接法兰和阀门的连接处设置金属跨接线。③与管道连接的装卸臂或软管应装设绝缘法兰和不导电短管。④经营单位应制定详细的码头、罐区装卸作业指导书,严格控制装卸作业管道初始流速、正常流速,根据《油气化工码头设计防火规范》(JTS158-2019)的要求,工艺管道初始流速不应大于1m/s,其中原油管道最大设计流速不应大于4.5m/s,液化烃的液相管道设计流速不应大于3.0m/s。⑤管道系统的所有金属件,包括护套的金属包覆层应接地。管路两端和每隔200m~300m处,应进行接地。当平行管路相距10cm以内时,每隔20m应加跨接。当管路交叉间距小于10cm时,应相连接地。⑥管道泵、过滤器及缓冲器等应进行可靠接地。⑦输送油品、液体化学品的管道应避免混入空气、水、灰尘等杂质。

管道运行能耗图

3.小结。

港口油气储运设施失效致因众多,气象、水文、地质灾害以及人员误操作,均会导致储罐、管道等关键设备设施的失效。本文主要从对储罐、工艺管道本质安全角度出发,分析其生产运营中可能存在的关键失效风险点。本文重点提出的储罐、管道因承受不均匀应力作用下可能导致的失效及管控措施,希望引起企业关注。